机器人远程激光焊接离线编程 系统与路径规划*

王巧玲,程 欣

(河北科技大学 信息科学与工程学院,石家庄 050000)

0 引言

远程激光焊接技术又可以称为振镜扫面式激光焊接技术。相较于传统的接触点焊技术[1],远程激光焊接技术主要通过激光器发出的平行激光,通过抛物面镜得到高密度激光能量进而照射到金属工件表面,金属表面和激光发生相互反应,产生的激光辐射使金属表面经融化、冷却以及结晶的过程,从而完成无接触式的焊接过程。远程激光焊接的主要优点是通过激光束的微小偏转实现激光束在工件表面的定位,从而提高聚焦光斑的定位速度,减少焊接过程中的非生产时间[2]。目前远程激光焊接技术已经广泛应用于机械、汽车、海洋工程以及航空航天等工业领域[3-6]。

虽然远程激光焊接具有多方面的优势,但是由于其昂贵的投资成本,使得远程激光焊接只适用于焊接周期短、收益较高的焊接过程中[7]。另外,传统的机器人在线编程方法无法适用于远程激光焊接技术,达不到预期的效果。为此,针对远程激光焊接技术的不足,国内外许多专家学者对其编程方法以及路径优化进行了研究。Erdös[8]等人针对机器人在线编程方法不适用于远程激光焊接技术,提出一种基于半自动化最优机器人程序设计算法的远程激光焊接的离线编程工具箱,并对焊接任务的顺序、路径、工件位置以及机器人轨迹进行优化,得到了最佳的焊接工艺,通过车门的工业焊接实验,证明了该方法的有效性。王克鸿[9]对SK6弧焊机器人设计研究了弧焊机器人离线编程系统,主要包括几何特征提取及建模模块、焊接姿态规划、焊接参数、机器人程序自动生成以及通讯模块等,同时引入了智能化专家系统,通过对典型焊缝进行实焊实验,证明了该系统的可行性。另外,针对激光焊接技术的数字化发展及应用,也有相关的国内外研究成果报道[10-13]。

根据以后的远程激光焊接技术的相关研究,本文提出一种远程激光焊接机器人离线编程系统,结合焊接数据库平台、焊接工艺设计专家系统以及空间输入系统,实现远程激光焊接的三维空间交互,同时针对焊缝顺序和焊接轨迹进行优化。实验证明,本文提出的离线编程方法及路径规划方法有效,并具有人机界面交互友好、易编程、定位快以及加工时间短等优点。

1 离线编程系统

1.1 现有编程方法

目前工业上应用的编程技术大致可以分为两种:在线和离线技术。在线法如Teach-In,引导机器人到达离散位置来描述机器人运动轨迹。用来辅助编程的智能感应器能够确保机器人保持在正确的运动轨迹上,但是不能随意改写机器人的运动轨迹。在线法是一种较为简单但相对缓慢的编程技术。特别是在远程激光焊接过程中,当焊接中心点距离工件法兰较远时,就导致人工调节机器人位置既困难又费时。扫描镜改变其倾角时,必须结合额外的实验测试和计算相应的周期时间来手动调节相应的位置,这就极大地增加了焊接所用的时间和加工成本[14]。

离线法,大多数利用具有CAD功能的3D仿真系统定义机器人初始设置,随后将机器人离线位置从实际环境转移到虚拟系统。离线仿真系统是机器人系统建模和路径规划的有效工具。另外,目前已有的很多仿真系统路径规划算法来解决焊接过程中焊装夹具干涉问题,但是,关于解决远程激光焊接焊接顺序优化及机器人路径优化相关问题方面缺少相关研究。同时,由于实际工作过程中工件和仿真系统中的CAD模型之间的差异不可能完全避免,离线生成的程序必须耗费大量时间与实际焊接向匹配。因此,这就需要结合模型数据和实际工件高效直观地定义焊接工艺。

1.2 改进的离线编程系统

远程激光焊接系统任务较为复杂,通常包括变量和常量属性。离线任务等级编程系统主要由两部分组成,如图1所示。第一部分用于描述焊接任务、可行解空间、智能机器人以及光学和激光特性。第二部分进行机器人路径优化。焊接数据库和CAD系统数据的建立,能够提高焊接效率、减少重复试验,极大地减少焊接周期。远程激光焊接离线编程系统焊接数据库主要包括焊接试验数据库、焊接基础数据库、成熟的焊接工艺数据库以及焊接质量诊断数据。焊接过程中通过归纳相应的数据,能够合理利用资源,达到及时更新,实时检测的目的。

优化结果是关于每个插补周期机器人轴的位置和信号状态的表,这个表能够直接用于焊接过程,但是不能被修改。因此,路径规划时实际的焊缝位置设计的相关数据是至关重要的。为了最小化输入数据误差,任务描述通常在真实三维工件上进行交互从而减少焊接过程中产生的误差。

图1 任务等级离线编程系统

1.3 空间交互机理

三维输入设备为手动输入空间坐标和六自由度机器人交互提供了有效的方法。相较于传统机械系统的复杂,以及超声速磁跟踪系统的低准确度,光学跟踪系统能够提供较大工作空间以及高刷新率的同时保证亚毫米级精度。用户通过手持输入设备可以实现投影信息可视化,从而提供一个空间的人机界面。

当用户将3D输入笔移动到工件表面时,虚拟光标将会投射在输入设备的前端上。如果用户想要在工件表面上重新定义一个新的轨迹点,可以通过按下输入设备上的按钮来确认重新定义轨迹点的位置。由于投射过程不断刷新,将会在工件表面绘制出新的加工轨迹,如图2所示。空间交互系统能够对空间位置进行选择、导航,修改加工轨迹以及实现3D模型可视化。此外,各个活动元素可以通过简单的颜色编码,进而可以实现较为复杂的交互过程。位于二维屏幕上的元素可以通过输入笔选择并以拖拽的方式重新定位。同时还支持测量距离、半径和角度的功能。空间交互系统不仅仅提供了在实际工件表面创建轨迹和模型信息的高效方法,还利用AR功能实现了将模型数据和实际几何形状的修改并将其可视化。因此,现有模型数据与实际工件之间的相互转化就会非常平稳且准确。

图2 基于AR系统的用户界面和3D交互环境

在已经提到的编程系统中,AR交互界面用于实现在实际工件表面定义焊接位置和确定几何约束的可视化。主要包括一个触摸屏图形用户界面,用于输入的工艺参数和优化标准等相关参数。此外,还会提供给使用者3D可视化界面,用于细化几何数据以及显示相关运动行为。这样,通过由投影系统组成的用户界面、6自由度输入设备以及电脑就可以完全描述焊接任务,如图3。生成的任务可以分为组、焊缝和点不同等级。其中每个任务由一个或多个组组成,每个组都包含有多条焊缝。每一条焊缝由两个或多个点组成,用来描述焊缝形状。所有元素的特征都将由工件几何、加工过程以及用户定义的属性决定,这些也是决定机器人运动轨迹的重要参数。

2 路径规划

对于路径规划和优化,目前已经开发了以计算机为基础的计算算法,该算法将任务描述作为输入数据。优化问题相对复杂,因此将其分为几个子问题,下面重点讨论两个子问题。

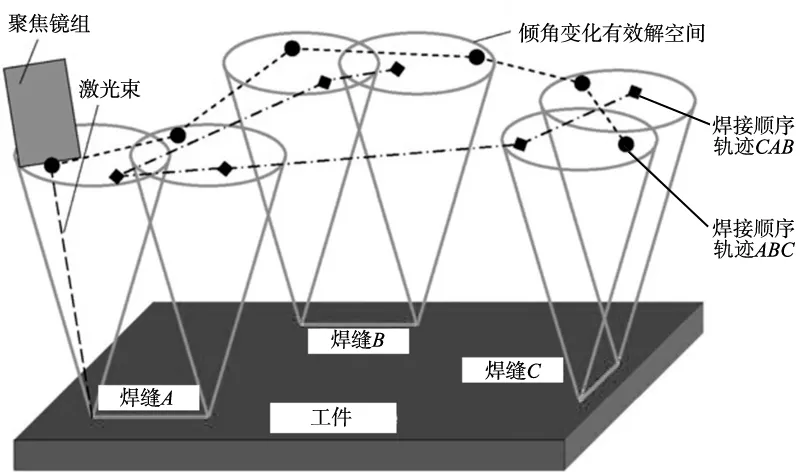

2.1 焊接顺序优化

焊接路径优化的第一步是确定适当的焊接顺序。据推测,所有焊缝之间的最短笛卡尔路径能够使焊接过程所用的时间最小。因此这类问题的计算可以归结为旅行商问题(TSP)。如图3所示,三个不同位置的焊缝A、B和C非线性地分布在工件上,初始情况下存在两种不同的焊接顺序,分别为ABC和CAB。由于振镜在摆动电机的驱动能够产生一定范围的倾角,从而实现激光的快速定位,但是焊接顺序的变化会影响远程激光焊接的焊接效率,如同旅行商问题,寻找遍历所有焊缝点的最短位移所对应的焊接顺序就是最优的焊接顺序。

图3 有效倾角存在的不同焊接顺序

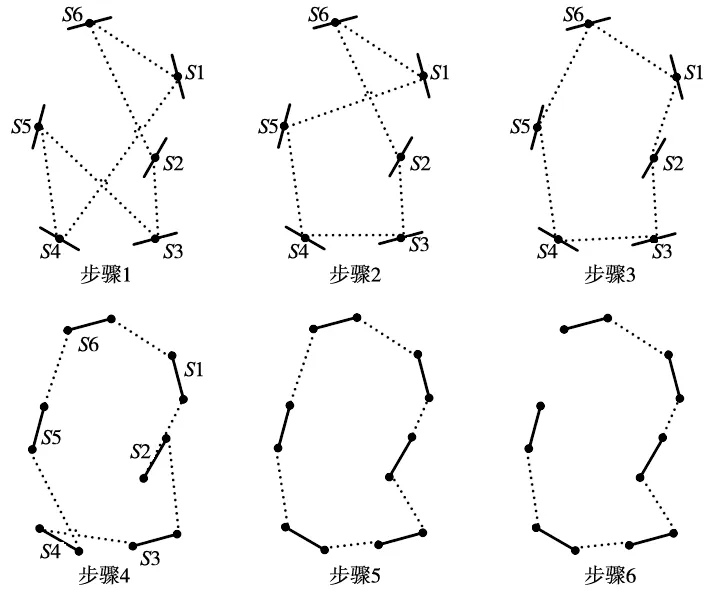

为了更好地解决旅行商问题,采用简单的启发式算法,如图4所示。主要有6个步骤。首先随机初始焊接顺序,将每条焊缝简化为一个点;随机两个点进行迭代交换以及在序列中随机插入单个点;然后随机选择每条焊缝的焊接方向,以便下一步对每条焊缝的焊接方向进行优化;最后选择两条焊缝之间距离最长的两个点作为焊接的起点和终点。这样就可以得到所有焊缝之间的最短笛卡尔路径。

图4 焊接顺序优化过程

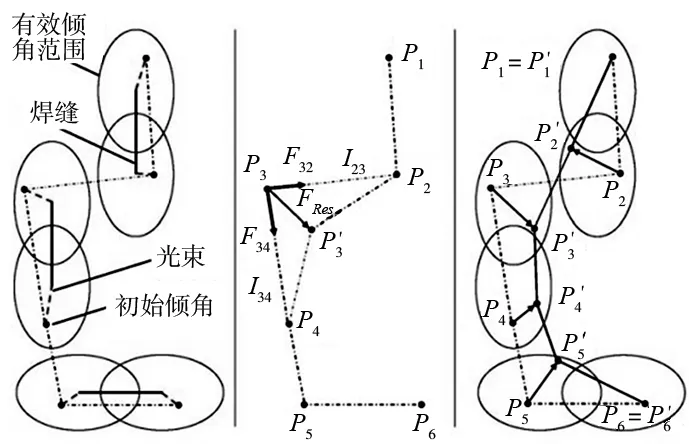

2.2 焊接轨迹优化

平滑的激光路径可以避免过多的轴向运动,从而减少机器人重复定位的时间,节省焊接过程中加工周期。以初始激光路径开始进行优化,多数的初始路径是不光滑的,而是有棱角的,如图5左所示。为了使激光路径较为平滑,假设每个点pn具有一定的质量,因此点pn-1和pn+1分别受力的影响。并且力随着两点之间的距离平方增长,因此在点pn处造成微小的位移,如图5中所示。另外一种优化方法,除焊接起点和终点外,中间的每个焊接点都以随机的方式进行确定,选择最为平滑的一条路径作为最优路径,如图5右所示。

最后,将优化后的平滑激光路径与焊接顺序相结合,对每个插补周期确定机器人轴的位置进行焊接加工。另外,激光开/关按键以及激光功率设置的相关信息也是焊接路径优化中必不可少的一部分。

图5 焊接轨迹优化过程

3 仿真结果对比

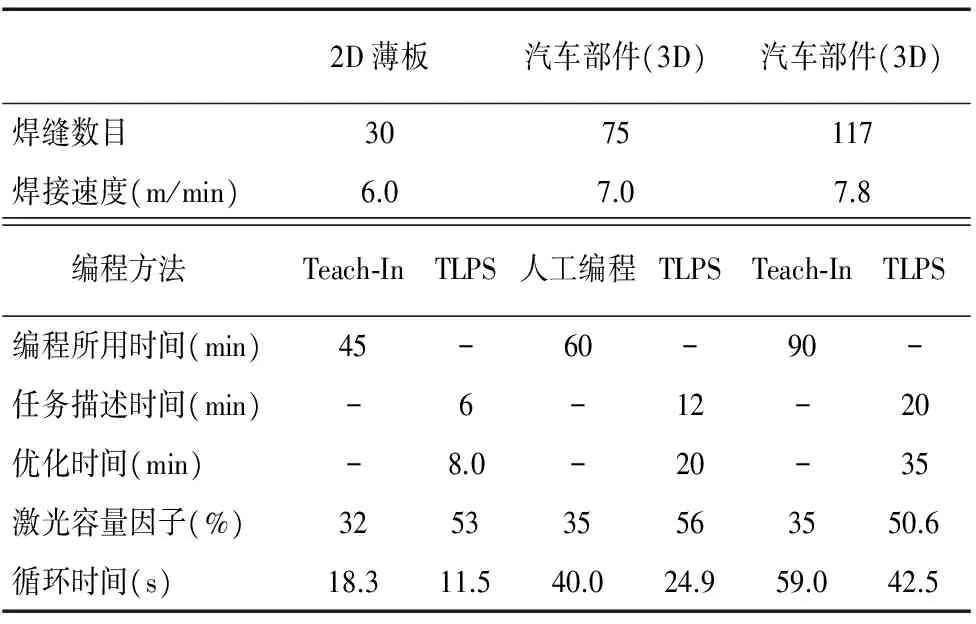

为了验证任务等级编程系统对远程焊接系统编程任务的优越性能,分别建立在2D薄片工件模型和3D车门工件模型进行加工仿真分析,设置不同焊缝数目和焊接速度等参数。将路径优化算法经C语言编程导入离线远程激光焊接编程系统,在线编程远程激光焊接作为对比,分别计算两种编程系统完成远程激光焊接任务以及完成各个阶段所用时间。仿真结果见表1。由表1可知,不同工件模型和不同焊接参数下,离线远程激光焊接编程系统相比在线编程系统能够节省28%~37%的加工周期时间。同时,编程所用时间也相对较少。焊接3D车门部件模型时,在线编程完成远程激光焊接任务所用时间为60min,而离线远程激光焊接编程系统只需要12min的AR交互过程以及20min的自动计算过程。

相较于传统的在线编程方法,机器人离线编程系统离线编程能够节省大量的焊接时间,焊接数据库和CAD数据库的引入,为焊接的前期准备提供了激光参数、焊接参数以及工艺参数等信息;利用两种优化算法对焊接顺序和焊接轨迹进行优化的同时,提高了工业机器人激光聚焦点的定位精度以及焊接效率。

表1 仿真结果

4 结论

由于传统远程激光焊接编程方法所费时间较多,加工任务周期长,本文提出一种新的有效的离线远程激光焊接编程系统,该系统主要由两方面组成,一是基于扩增实境的3D输入设备,可以时间机器人轴的快速定位;而是基于解决旅行商问题的轨迹优化算法,能够对机器人路径以及焊接顺序进行优化。离线远程激光焊接编程系统不仅仅能够实现快速的空间人机交互,还具有很高的适用性,操作简单。经仿真结果表明,相较于传统在线编程方法能够明显减少远程激光焊接的操作时间,从而节省加工时间;用于轨迹规划及路径优化的功能强大的计算算法能够减少超过30%的循环时间,减少重复定位时间,提高远程激光焊接效率。

[1] 李洋, 罗震, 白杨, 等. 铝合金电阻点焊的熔核形成过程[J]. 焊接学报, 2014, 35(2): 51-54.

[2] 胡浩. 振镜扫描式激光焊接系统的研究[D]. 武汉: 华中科技大学, 2011.

[3] 徐志刚, 岳超, 侯雯中, 等. 钛合金整体壁板 T 型接头双作用激光焊接系统设计[J]. 组合机床与自动化加工技术, 2016(5): 100-106.

[4] 冯吉才, 王厚勤, 张秉刚, 等. 空间焊接技术研究现状及展望[J]. 焊接学报, 2015, 36(6): 107-112.

[5] 时勇. 基于汽车座椅调角器激光远程焊接系统设计及工艺研究[D].南京:东南大学, 2015.

[6] Kovács A. Task sequencing for remote laser welding in the automotive industry[J].Canbridge Law Journal, 2013,48(2):175-177.

[7] Ceglarek D,Huang W,Zhou S,et al.Time-based competition in manufacturing: stream-of-variation analysis (SOVA) methodology- a review[J]. International Journal of Flexible Manufacturing Systems, 2004,16 (1):11-44.

[8] Erdös G, Kardos C, Kemény Z, et al. Process planning and offline programming for robotic remote laser welding systems[J]. International Journal of Computer Integrated Manufacturing, 2016, 29(12): 1287-1306.

[9] 王克鸿, 刘永, 徐越兰, 等. 弧焊机器人离线编程系统[J]. 焊接学报, 2001, 22(4): 84-86.

[10]王克鸿, 黄勇, 孙勇, 等. 数字化焊接技术研究现状与趋势[J]. 机械制造与自动化, 2015, 44(5): 1-6.

[11] 魏艳红, 余枫怡, 占小红. 焊接数字化技术及其在航空制造业中的应用[J]. 航空制造技术, 2016(11): 36-40.

[12] Hatwig J, Reinhart G, Zaeh M F. Automated task planning for industrial robots and laser scanners for remote laser beam welding and cutting[J]. Production Engineering, 2010, 4(4): 327-332.

[13] Munzert U. Bahn plan ungsal gorithmen fürdas roboter gestützte Remote-Laser strahlschweiβen [M]. Herbert Utz Verlag, 2010.

[14] Zah M F, Vogl W, Munzert U. Accelerating the teaching process of industrial robots-Augmented reality for intuitive man-machine interaction[J]. Werkstattstechnik Online 94, 2004, 9: 438-442.