东海边际气田开发水下生产系统关键技术研究

上海石油天然气有限公司

东海蕴藏着丰富的天然气,有较多分布于中小构造中,也存在着大量储量5~15亿m3的边际气田。上海石油天然气有限公司(下称公司)在地质钻探中,即钻遇有边际气田,对这些气田进行经济有效开发,可一定程度缓解上海能源供需矛盾。经大量前期研究显示,水下生产系统是一种适合东海海况特点的边际气田开发方式,这项工作的开展得到了国家科技部的支持,被列为国家863计划海洋技术领域重点项目。

水下生产系统是一种通过水下完井系统,和安装在海底的生产设施、海底管汇系统及海底管线组成一套水下油气水传输系统;通过地面和水下控制系统的操作控制,将油气井采出的油水气从海底输送到依托设备或陆上终端的系统工程,是一个技术密集、多学科综合协调的海洋工程高技术领域。公司不仅要攻克这个高技术领域的各项难关,还要有所突破,把目标定位为东海的边际气田水下生产系统开发。通过课题研究,依托海上现有平台,进行平台周边边际小型气田的开发,重点突破水下生产系统总体方案设计、控制系统和水下管汇的研制与集成等关键技术,建成我国东海第一套具有自主知识产权、依托于海上现有平台的边际气田开发水下生产系统,填补空白,使天然气可采储量5亿m3的目标边际气田具有经济开发价值。

针对东海边际气田的特点,公司开展了水下生产系统国内外广泛调研、基础研究、关键技术攻关、样机研制、单机和联合测试、海上试验等工作,突破并掌握了边际气田水下生产系统总体方案设计、控制系统研制、水下管汇集成装置研制、水下生产系统地面测试技术、系统总体集成安装及调试技术等五项关键技术,并完成了水下管汇、控制模块、控制系统、测试系统等样机的自主研制。2016年3月国家科技部组织的技术验收中,对该项目给予肯定和较高评价并通过验收。

1 水下生产系统总体方案设计

总体方案分成两阶段实施,第一阶段与美国的MCS合作,针对平湖油气田中山亭区块的状况进行总体方案设计。主要对井口布置优化技术进行研究,提出可实施的水下生产系统井口布置方案;开展水下井口和采油树的设计研究,提出相应的水下采油树方式和技术规格书;分析设备制造、安装和连接、操作可行性和可拓展性等方面的特点,提出相应的管汇布置方案;分析水下生产系统控制需求,进行控制系统相关技术的研究,提出相应的水下生产系统控制方式,开展控制缆的设计研究,提出技术规格书。

第二阶段与国内公司合作,水下设施、水下控制系统、流动保障、海底管道以及安装等方面进行了国内优化与配套研究工作。形成成果文件包括一套水下生产系统总体方案研究报告、一套海洋油气田开发水下生产系统设计文件和研究报告。

掌握的水下生产系统整体技术,可应用于可采储量5亿m3边际气田的经济有效开发。

2 控制系统的研制

控制系统主要是对水下生产系统的各项装置、阀门部件等进行远程控制,需对水下远距离信号传输、水下控制系统接口、控制系统设施设计与制造、控制系统集成等关键技术进行研究,研制用于水下生产系统的集成控制系统装置。

(1)具有自主知识产权的控制系统设计方案和设计图纸

经过调研国外先进技术,研究国外供应商产品的特点,研读标准。考虑通信距离、技术成熟度、可靠性、成本等因素,对于本项目推荐采用电力线载波通信方式,对于通信处理器,采用单片机或嵌入式系统处理器。

(2)用于水下生产系统的控制系统装置

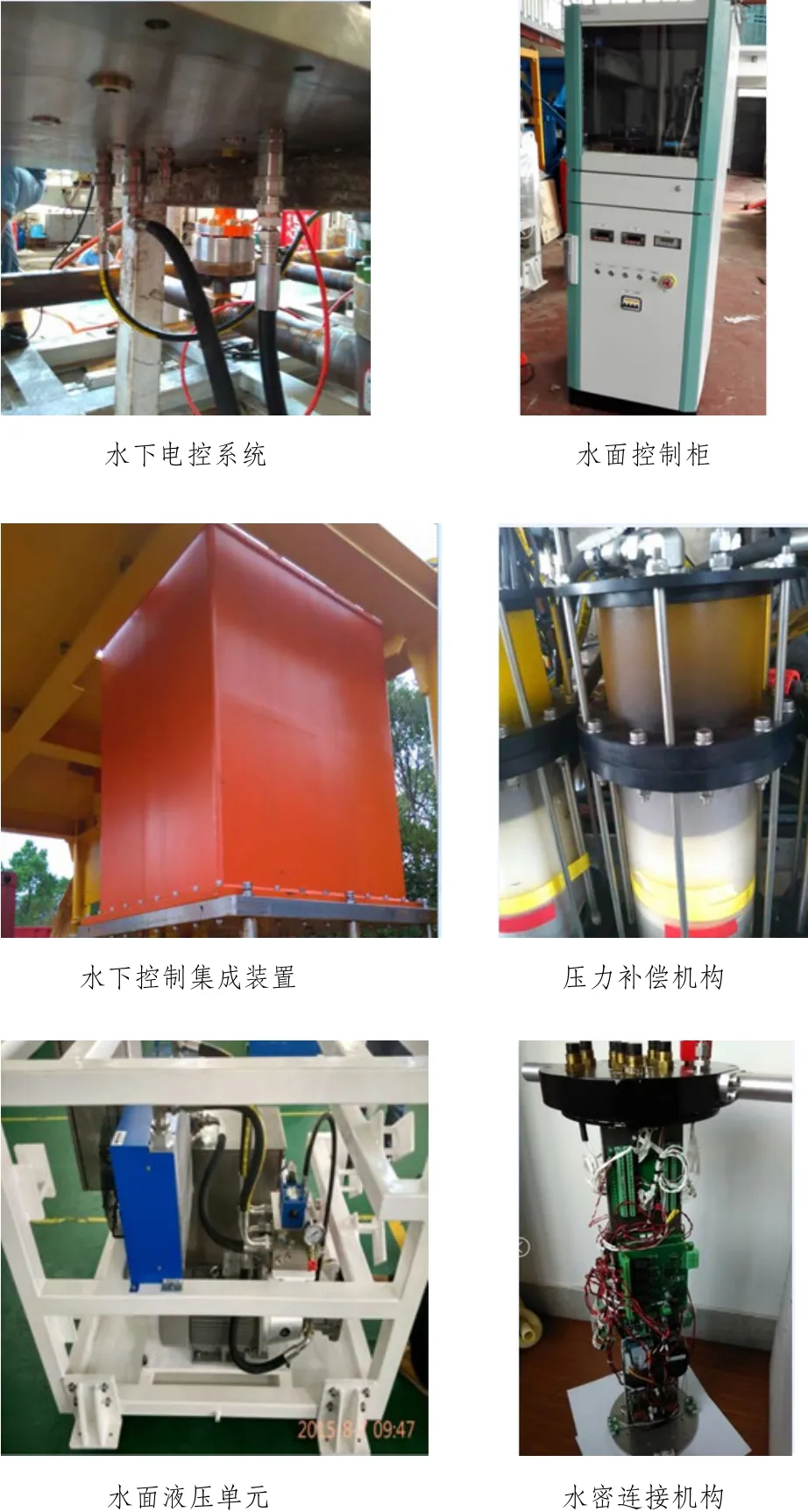

通过对管汇生产系统工作环境特点以及操作、通信、控制、驱动等内容的研究,设计开发了一套基于双机热备技术的水下管汇控制系统(图1),主要包含:水下电控系统、水面控制柜、水下控制集成装置、压力补偿机构、水面液压单元、水面连接机构等。

图1 水下管汇控制系统

该控制系统能够对控制输出进行实时检测和反馈,若其中一路电源、控制、驱动电路发生故障时,自动切换至另一个控制通道,并给出运行提示信息;电磁阀液压驱动单元的开、关管路采用备份方式,任一方向开关故障均可通过备份通道执行动作。

3 水下管汇集成装置的研制

结合东海边际气田的特点,自主设计和研制水下管汇系统,完成水下管汇工程设计和加工制造的技术储备,初步掌握其设计和制造技术,培养技术队伍,为水下生产系统在中国的推广奠定基础。

(1)水下管汇集成装置设计方案和设计图纸

管汇设计,包括结构分析、设备基础分析、水下管汇安装分析、回收分析、防落物设计分析、阳极设计、仪控设计等。

成果文件包括水下管汇设计流程图、典型的水下管汇HIPPS布置图、典型的卡箍式连接器示意图、典型的卧式卡爪式连接器结构示意图、水下管汇垂直连接示意图、水下管汇水平连接示意图等图纸约20份。

3.2.3 单纯活检 如果TURBT术中观察见肿瘤浸润肌层可能性大,也可考虑单纯行肿瘤边缘和基底部活检。但若病检结果未能证实浸润,则需行二次电切,除非有其他因素促使行膀胱癌根治术。

(2)水下管汇集成装置

根据水下管汇的设计成果,依托国内工程设计和加工制造能力,建成我国东海第一套具有自主知识产权、适用于目标气田的水下管汇集成装置(图2),该装置满足2~3个跨接管接头,管径4"~6",装置尺度<6 m*6 m,抗底流能力3节,水深满足350 m。

4 水下生产系统地面测试技术

地面测试技术主要是需要形成一套水下生产系统单项设备和系统地面联合测试规程,并研制一套测试系统,具有单项设备和系统联合测试功能,能对单项设备进行水压、密封、功能和操作等测试,并能实施接口连接和系统联合功能测试。

为完成该项工作,公司组织对FMC和Vetco Gray位于新加坡的采油树制造工厂、英国Bristol Vetco Gray水下控制系统测试技术、英国Aberdeen Vetco Gray采油树密封测试技术、挪威Oslo FMC采油树制造工厂进行调研。在广泛调研基础上,与上海交通大学合作,共同开展研究工作。

通过对水下生产系统测试标准及依据的研究,编制了一套水下生产系统测试大纲和测试规程,涵盖了液压动力站HPU出厂验收测试、主控站MCS测试、水下控制系统联合测试、水下采油树测试、水下管汇及跨接管等9个方面的内容。

同时制订了水下生产系统测试流程图,包括:单项设备测试流程图、水下生产系统工厂验收测试FAT流程图、水下生产系统地面联合测试SIT流程图。

此外,还对深海环境模拟器和深水高压试验筒(图3)进行改造,分别完成了水下工程实验室2 000 m深海环境模拟器改造、水下工程实验室4000 m深水高压试验筒改造。

为对水下生产系统的各项设施进行测试,研制了一套可移动式超高压液、气测试系统(图4),可实施设备的单机测试和联合测试。利用这套设备,对水下管汇、控制系统、控制模块等进行了水压、液压测试和联合测试,并在最后的联合调试及海试中发挥了重要作用。

图2 水下管汇系统装置样机

图3 环境模拟器和深水高压试验筒

图4 可移动超高压液/气测试系统

5 系统总体集成安装及调试技术

研究系统的总体集成技术,开发适用于东海海况特点的安装施工程序,建立东海边际气田水下生产系统调试作业程序。

(1)水下生产设施安装施工程序

一套适用于东海边际油气田水下生产系统的海上安装关键步骤、关键工具等程序,包括水下采油树安装、水下管汇安装、跨接管安装、电液飞线安装、水下脐带缆系统安装、海管安装等。

(2)一套水下生产系统调试程序

适用于东海边际油气田水下生产系统海上调试的关键步骤、关键工具等程序。包括整个系统联合调试(水下采油树系统、水下管汇系统、水下控制系统、海管系统)。

按863计划海洋领域海试验收要求,研制的水下管汇、控制系统和模块、测试系统等样机(图5)进行陆上单机调试、联合调试和海上试验验收(图6)。海试时间为2015年9月底,地点地点为惠州油田附近,水深约100 m,海试船舶为海洋石油291,执行了水下管汇定位、安装、脐带缆安装、控制系统控制及监测、水下阀门ROV开启、管汇回收等操作。海洋技术领域办公室委派了由3位专家组成的现场验收组对系统海试过程的15项指标进行了见证和考核,各项技术指标均符合验收要求。

图5 水下生产系统装置样机

图6 装置样机海试

项目完成的以上研制内容和成果,具有创新性和先进性,包括:建成了国内首套边际气田水下生产系统关键技术体系,使得低储量边际气田具有经济、有效开发成为可能;在东海勘探开发中起到先锋作用,为东海大开发做出贡献;自主设计、建造了一套适合东海边际气田开发的水下管汇集成装置,以及一套与管汇匹配的控制系统和模块;自主设计并建成了国内首个全面的水下生产系统关键设备测试技术体系,水下工程实验室2000米深海环境模拟器和4 000 m深水高压试验筒改造,研制一套可移动式超高压液、气测试系统装置等;建立了国内首个“水下生产系统开发数据库”等软件、编制了《边际气田水下生产系统总体方案》、《水下生产系统联合验收测试规程》等专题报告及规程性文件。

此外,项目已获得发明专利2项、实用新型专利2项;现正申报发明专利3项、实用新型专利6项、软件著作权2项。其中国家知识产权局已受理发明专利1项、实用新型专利1项。

总体上,本项目形成了一支集研究、设计、制造为一体的边际气田水下生产系统技术团队,建立了相关技术开发、研制、测试、试验的配套环境和设施,使天然气可采储量5亿m3的边际气田具有开采的可能。