苯乙烯装置焦油产量的影响因素研究

赵 震

(中海油东方石化有限责任公司,海南 东方 572600)

苯乙烯单体(SM)是重要的基础化工原料,主要用于合成聚苯乙烯(GPPS)、丁苯橡胶(SBR)以及ABS树脂等[1]。其生产方法主要有乙苯脱氢法和乙苯-丙烯共氧化法。目前市场上约85%的苯乙烯是由乙苯脱氢氧化法制备。由苯乙烯共聚生产的塑料可加工成为各种日常生活用品和工程塑料,用途极为广泛。

苯乙烯单体属于乙烯类衍生物,双键上的电子云在苯环诱导效应下,产生的极化效应使其很容易发生聚合反应,具备良好的热聚合反应能力[2-3]。在苯乙烯产品的精馏过程中,较高的精馏温度以及苯乙烯含量,是导致聚合反应速率较快的主要因素,因此在苯乙烯生产过程中,都需要加入阻聚剂抑制聚合反应速率。聚合反应产生的聚合物以苯乙烯焦油的形式排出系统。苯乙烯焦油产量是影响苯乙烯产品物耗的主要因素,因此开展针对降低苯乙烯焦油产量的研究,降低产品物耗是十分必要的。

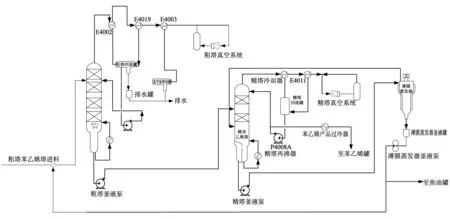

中海油东方石化有限责任公司年产12万t/a苯乙烯装置采用的是目前主流的ABB Lummus/UOP工艺,该工艺精馏部分包含粗苯乙烯塔、精苯乙烯塔、乙苯回收塔、苯甲苯塔。含有苯乙烯的脱氢液原料经过粗苯乙烯塔、精苯乙烯塔的两次加热分离过程得到苯乙烯产品,与Fina/Badger工艺对比,苯乙烯组分减少了一次受热过程。该工艺中苯乙烯物料受高温影响易产生聚合的区域是控制焦油产量研究的重点关注对象,包括:粗苯乙烯塔、精苯乙烯塔及薄膜蒸发器,工艺流程简图见图1。

图1 苯乙烯在系统中的流转的工艺简图

含苯乙烯的脱氢液进料进入T4001(粗苯乙烯塔)与脱氢液中的乙苯等轻组分分离后,自T4001塔釜进入精苯乙烯塔,与粗苯乙烯中的重组分分离,苯乙烯产品自T4003(精苯乙烯塔)塔顶采出,少量苯乙烯与塔釜重组分进入薄膜蒸发器中,继续回收苯乙烯产品,未回收的苯乙烯与重组分以苯乙烯焦油的形式自D4009(薄膜蒸发器焦油罐)采出。在ABB Lummus/UOP工艺中,部分焦油返回至脱氢液进料中,通过回收焦油中的阻聚剂,有效降低了阻聚剂的消耗量。

1 焦油产量的影响因素分析

在ABB Lummus/UOP工艺中薄膜蒸发器的控制温度,焦油循环比(焦油返回T4001的量与焦油采出量的质量比)是焦油产量的最直观的影响因素。阻聚剂是苯乙烯精馏系统控制聚合反应的主要措施,阻聚剂注入量偏小,精馏系统聚合反应速率加快,系统聚合物含量上升,焦油产量增加,因此阻聚剂注入量也是影响焦油产量的重要因素。

影响焦油产量的另一个重要因素是T4003塔釜温度。将稳定操作状态下T4003塔釜看成达到平衡状态的双组份系统即:苯乙烯与重组分,参考亨利定律,在塔压恒定的条件下,T4003塔釜温度与T4003塔釜物料中苯乙烯含量存在一定的对应关系。T4003塔釜温度低,薄膜蒸发器进料中苯乙烯含量高,则薄膜蒸发器负荷高,导致薄膜蒸发器刮壁维持在较高温度下运行,根据王凯等人的研究结论[4-6],经过薄膜蒸发器刮壁高温区域的苯乙烯物料发生的聚合反应速率以指数形式增长,焦油产量增加。

综上所述,影响焦油产量的主要因素包括:T4003塔釜温度、薄膜蒸发器的控制温度(D4009温度)、焦油循环比,系统阻聚剂含量。

2 影响因素的优化研究

研究上述因素与苯乙烯焦油产量之间的关系,对上述因素的控制指标进行优化,通过提高精细化操作水平,达到降低焦油产量的目的。

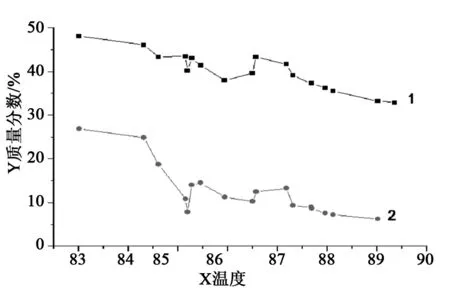

2.1 T4003塔釜控制温度的优化研究

薄膜蒸发器进料中苯乙烯含量通过影响薄膜蒸发器负荷,对焦油产量产生影响。随着精馏单元负荷的提升,薄膜蒸发器进料中苯乙烯含量变化对焦油产量的影响逐渐增加。如图2所示,薄膜蒸发器进料中苯乙烯含量与焦油中苯乙烯含量的变化趋势吻合较好,薄膜蒸发器进料中苯乙烯含量控制在33%~39%时,焦油中苯乙烯含量降低至10%以下。降低焦油中苯乙烯含量,首先需要将薄膜蒸发器进料中苯乙烯含量控制在合理范围内。

1.薄膜蒸发器进料中苯乙烯含量;2.焦油中苯乙烯含量图2 薄膜蒸发器进料中苯乙烯含量与焦油中苯乙烯含量关系图

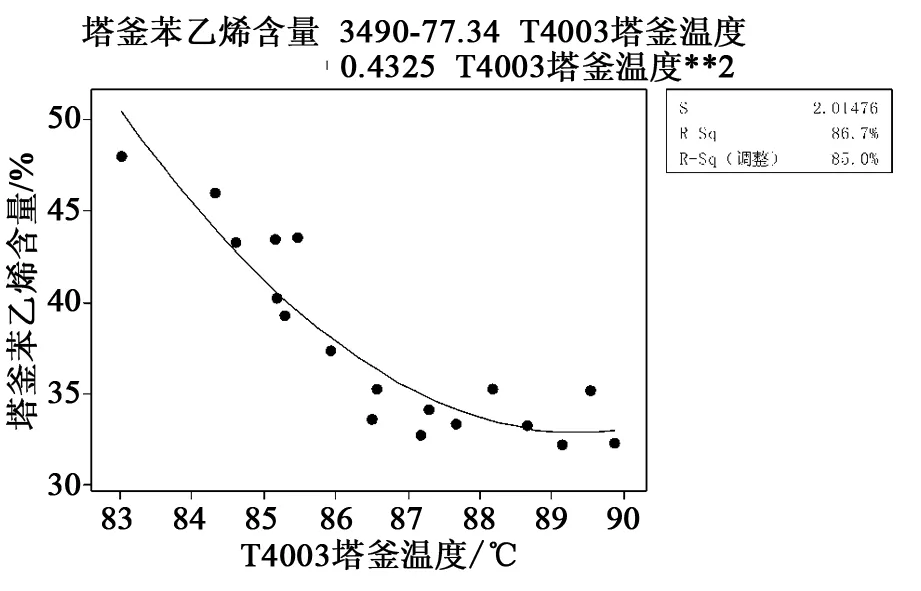

薄膜蒸发器进料中苯乙烯含量与T4003塔釜控制温度,存在一定的相关关系。将DCS采集的塔釜温度与薄膜蒸发器进料中苯乙烯含量进行量化分析,见图3。

图3 T4003塔釜温度与薄膜蒸发器进料中苯乙烯含量的拟合关系图

薄膜蒸发器进料中苯乙烯含量=3490-77.34 T4003塔釜温度+0.4325 T4003塔釜温度2(S=2.01476 R-Sq=86.7% R-Sq(调整)=85.0%) (1)

拟合关系式(1)中回归模型误差占总误差的86.7%,反映出回归模型能够模拟装置实际运行情况,R-Sq与R-Sq(调整)数值较为相近,说明回归模型具有良好的稳定性。

精苯乙烯塔压力稳定时,拟合关系式(1)反应出T4003塔釜温度与薄膜蒸发器进料中苯乙烯含量的相关关系。根据拟合关系式1,薄膜蒸发器进料中苯乙烯含量控制在33%~39%时,T4003塔釜温度应控制在85.5~89.0℃。

2.2 薄膜蒸发器控制温度的优化

在ABB Lummus/UOP工艺中,精苯乙烯塔塔压直接影响薄膜蒸发器控制压力。在精苯乙烯塔压力稳定的状态下,D4009温度与焦油中苯乙烯含量存在一定的关联关系,D4009控制温度高,焦油中苯乙烯含量保持在较低水平,但D4009温度控制越高,聚合反应速率快,影响了焦油产量。

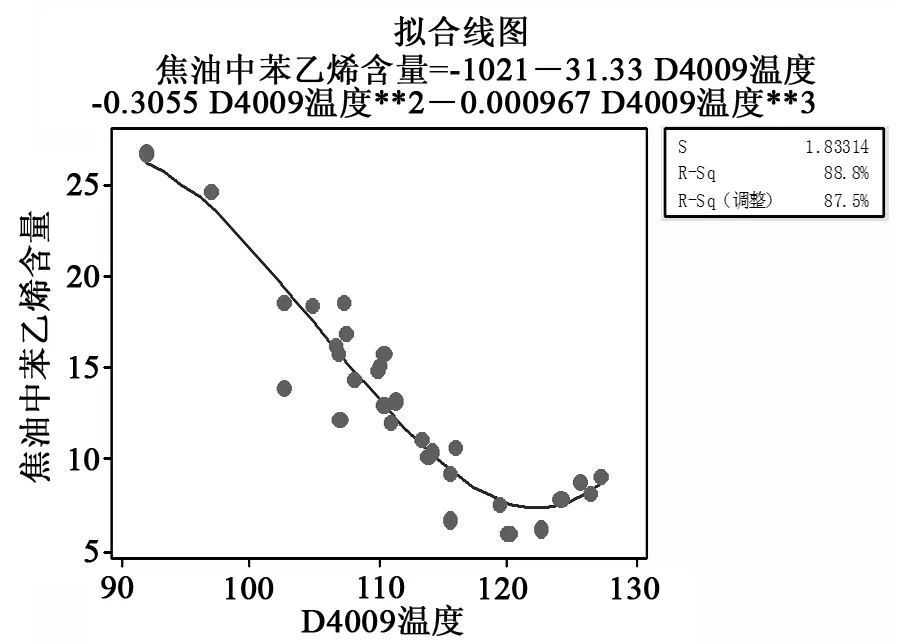

降低焦油产量,首先从合理控制D4009温度,降低焦油中苯乙烯含量入手。对DCS采集的历史数据与焦油中苯乙烯含量的化验数据比较分析,我们利用Minitab软件系统尝试模拟D4009温度与焦油中苯乙烯含量之间的相关关系,见图4。

图4 D4009温度与焦油中苯乙烯含量拟合关系图

焦油中苯乙烯含量=-1023+31.33 D4009温度-0.3055 D4009温度2+0.000967D4009温度3(S=1.83314 R-Sq=88.8% R-Sq(调整)=87.5%) (2)

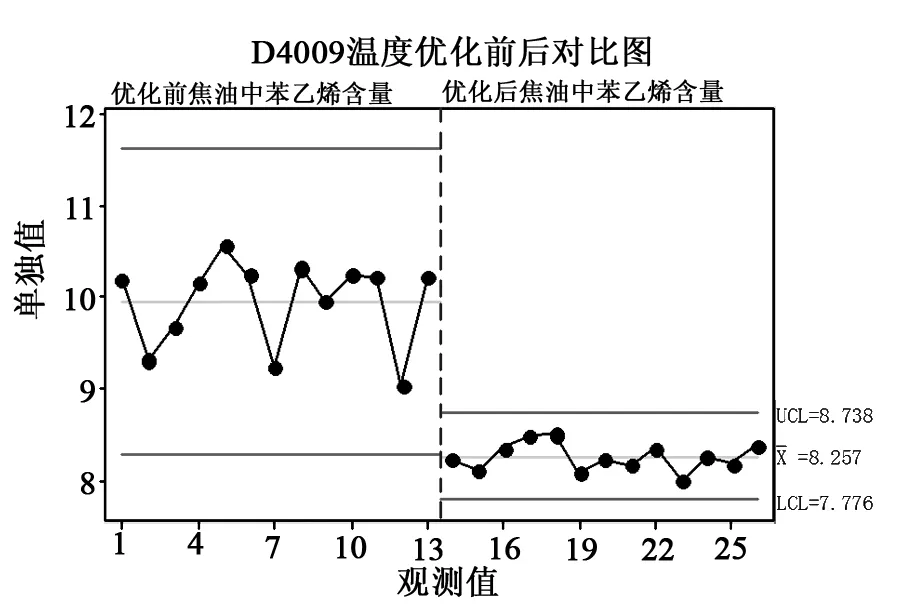

由图4可知,焦油中苯乙烯含量随着D4009温度的提高而不断下降,当D4009温度达到122℃左右时,焦油中苯乙烯含量降低至8%左右,继续提高D4009温度,焦油中苯乙烯含量开始增加。根据拟合关系式(2)的计算结果,焦油中苯乙烯含量维持在8.5%以下时,易将D4009温度指标控制在120~124℃。实际生产中将D4009温度指标控制在120~124℃,焦油中苯乙烯含量稳定在8%左右,取得较好的降耗效果,见图5。

图5 D4009优化前后焦油中苯乙烯含量对比图

合理的D4009控制温度并不是温度越高,焦油中苯乙烯含量越低。实际生产中高温意味着较快的聚合反应速率,循环焦油中聚合物含量上涨,且聚合物的聚合度增加,长链聚合物增多导致焦油黏度增加,焦油介质的传热性下降,最终导致焦油中苯乙烯含量增加。

2.3 精馏系统阻聚剂含量的优化研究

装置负荷影响变化导致的物料在系统中停留时间的变化以及焦油循环量变化等因素的影响,系统中聚合含量与阻聚剂的含量难以建立直观的量化关系,但阻聚剂注入量的精细化调整可以参考T4003塔釜温度的变化趋势进行调整。

在ABB Lummus/UOP工艺中,T4003塔釜温度能够灵敏的反映出系统聚合物含量的变化。在其他条件不变时,T4003塔釜温度不断下降,塔釜采出增加,说明精馏系统聚合反应速率加快,塔釜聚合物含量增加,导致T4003塔釜物料黏度上涨,塔釜物料中苯乙烯含量增加,此时需要适当增加阻聚剂注入量。

影响系统阻聚剂含量的另一个重要因素是焦油循环量,循环焦油中由于阻聚剂含量较高,循环焦油量对系统阻聚剂的影响显著,系统阻聚剂含量调整时需考虑适当调整循环焦油量。

2.4 焦油循环比的优化研究

焦油循环比是影响焦油产量的重要因素。与Fina/Badger工艺相比,ABB Lummus/UOP工艺中焦油循环有利于降低焦油中苯乙烯的损失,因此不需要采取提高焦油蒸发温度回收焦油的苯乙烯方式,降低苯乙烯损失,降低了焦油流动性变差,对装置带来的堵塞风险。ABB Lummus/UOP工艺中,考虑到装置焦油循环对焦油流动性的要求,焦油中苯乙烯含量不宜过低。

焦油循环比的选择不仅要考虑降低焦油产量,还要兼顾阻聚剂消耗量,避免造成阻聚剂浪费。焦油循环比精细化调整的主要参考依据是T4003塔釜温度与薄膜蒸发器的蒸汽消耗量。两者结合实际反映出薄膜蒸发器进料中聚合物含量变化。系统聚合物含量增加,T4003塔釜温度降低,薄膜蒸发器加热蒸汽控制阀阀位输出增加,但蒸汽消耗量不增加或者降低,出现此种"反常"状态,说明物料黏度增大,传热效果降低,苯乙烯难以蒸出,薄膜蒸发器热量需求下降。此时应适当降低焦油循环比,增加聚合物的采出,同时增加阻聚剂注入量;T4003塔釜温度保持在较高水平,薄膜蒸发器的蒸汽消耗量保持在较低水平时,实际反应出薄膜蒸发器内物料黏度较小,聚合物大部分为低聚物,此时应注意逐步提高焦油循环比,降低阻聚剂消耗,降低焦油产量。

3 小结

薄膜蒸发器的控制温度、T4003塔釜温度、焦油循环比,系统阻聚剂含量是影响焦油产量的主要影响因素。本文针对薄膜蒸发器控制温度、T4003塔釜温度与苯乙烯含量之间的关系,运用Minitab软件进行研究,根据拟合关系式与装置运行情况,确定了D4009、T4003塔釜的合理控制温度,焦油中苯乙烯含量的能够降低至8%左右。对系统阻聚剂的含量、焦油循环比与工艺调整参考依据之间的关系进行了研究,分析了物料组分变化与温度的关系,以及物料黏度的变化对苯乙烯精馏过程的影响,为苯乙烯装置如何降低焦油产量与优化阻聚剂加注量确定了调整方向。苯乙烯装置焦油产量是影响苯乙烯装置物耗的主要因素,本文通过对焦油产量影响因素进行研究,通过提高精细化操作水平的方式,达到节能降耗的目的。

[1]陈东平.乙苯脱氢生产中结胶聚合原因分析[J].石油化工,2001(30):793-795.

[2]吴星林,史铁军.苯乙烯精馏阻聚剂的研究进展[J].石油化工,2010,39(5):570-575.

[3]何连生,程俊宵.苯乙烯精馏过程新型高效阻聚剂调研[J].石化技术,1995,2(3):200-202.

[4]张钦文.聚苯乙烯聚合机理[J].广东化工,2008,35(12):71-73.

[5]葛春方,洪纯芬,吴德荣.苯乙烯精馏系统工程阻聚计算[J].化学工程,2009,37(2):4-7.

[6]王 凯.苯乙烯精制条件下热聚合动力学行为研究[D].杭州:浙江大学材化学院,2006.