减少轮毂钻孔凸台壁厚差的研究

连美丽 李 宁 田倬于 李 岩 王冠勋

(驻马店中集华骏铸造有限公司,驻马店 463000)

1 背景介绍

随着国家对超载的治理越来越严格,现在整车都在往轻量化方向发展,轮毂作为其中的一个零件也在减重。通常在保证达到使用要求的前提下,在法兰处去除多余的材料,只保留钻孔用的凸台,但是凸台型结构会给加工带来一定难度。如果用于钻孔定位的中心和凸台分度圆的中心不同心,就会造成实际钻孔的中心和理论的凸台中心不重合而导致钻孔后孔边到凸台边缘存在壁厚差。若能减少因错箱或涨箱带来的壁厚差,就能减少报废、提高成品率、降低成本。

本文通过理论分析和模拟,找出造成钻孔后壁厚差的原因,并针对原因制定对策,找出一种有效的解决问题的方法,并以此为指导,降低在加工中因壁厚差带来的报废比例。

原来的加工工艺是第一序加工时把工件放置在立车上夹紧后直接加工,这样的加工工艺,无法解决在夹持时因铸造错箱、涨箱造成的上下箱不同心问题,导致钻孔的实际位置偏离理论位置,进而导致钻孔后壁厚差偏大造成报废。

新方法已被应用于实际生产过程中,新工艺是第一序加工时把工件放置在立车上先进行校正,通过校正减少凸台分度圆中心和夹紧处毛坯外圆中心的同心度,进而减少钻孔后壁厚差、提高成品率。

2 壁厚差产生的原因

2.1 铸件方面的原因

以驻马店中集华骏铸造有限公司生产的002轮毂为例对壁厚差产生的原因进行分析。轮毂铸造时是由上箱、下箱和芯子组合共同完成的,上下箱合箱的地方称为分型面,如图1所示,分型面以上粗实线部分是上箱形成的表面,分型面下端是下箱形成的表面,中间内孔是由芯子形成的。但在实际的铸造过程中,并不像图1所示都在理论位置,毛坯在铸造过程中由于合箱时上下分型面错位、砂型紧实度不够等原因会导致铸件存在错箱、涨箱等铸造问题。一旦上下箱存在错箱,上箱的中心和下箱的中心就会不同心。

2.2 加工方面的原因

在加工时,第一序夹持下箱的外圆,支撑下法兰面,如图1所示,这时如果不经校正,直接加工的话,夹持下端的外圆车出来的孔和上箱凸台分度圆的中心不同心。在钻孔时,以内孔作为径向定位孔,这就导致凸台分度圆的中心(由毛坯形成)和定位孔定位中心不同心,我们称这种不同心为中心偏移量,如图2所示。

图1 第一序装夹示意图

图2 钻孔位置示意图

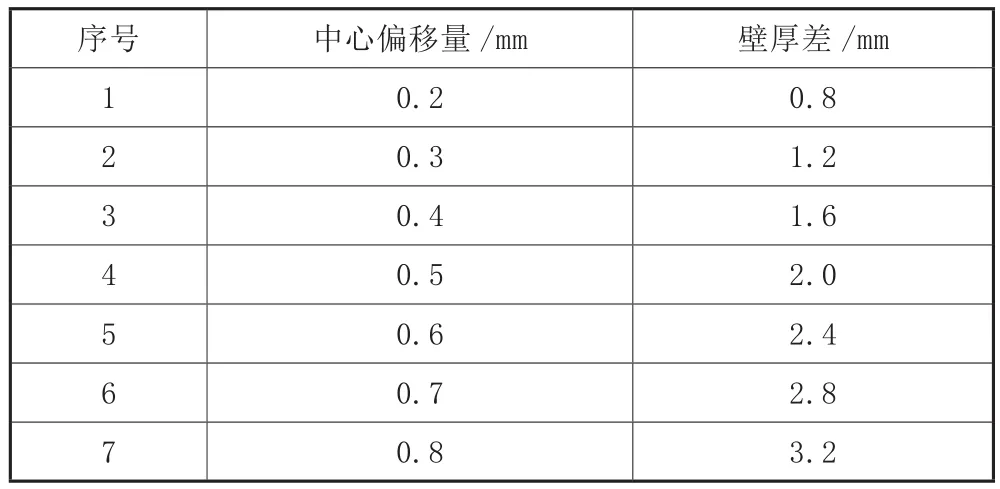

由于中心偏离量的存在,所钻的孔是以其中的一个凸台中心作为角向定位,以车出来的孔作为中心进行圆周分布的,实际钻孔位置不在理论位置,这就导致每个凸台和钻孔的中心不在同一个位置上,钻孔的边缘到凸台的边缘存在壁厚差。中心偏移量不同,所产生的壁厚差也不一样。选择了6组中心偏移量,对壁厚差即图2中的a、b差值进行了测量,数据如表1所示。

壁厚差不仅影响外观,还影响使用强度,当壁厚差超出客户的要求时,产品就要报废。要想减少壁厚差,首先要减少定位孔的定位中心和凸台分度圆中心的差值。

3 减小凸台分度圆中心和定位孔定位中心差值的对策

3.1 方案

第一序夹持下箱的外圆,支撑下法兰面,夹紧后先在外圆上进行试切,试切后发现外圆有部分车着有部分车不着,然后在车着的外圆附近的支撑台上垫垫片,车着的量不一样,选择垫片的厚度也不一样,通过垫垫片调整上箱凸台分度圆的中心位置,减少凸台分度圆的中心和车床主轴中心的差值,进而减少定位孔的定位中心和凸台分度圆中心的差值。

表1 中心偏移量和壁厚差对应表

3.2 加工验证

在加工时按上述方法操作,将中心偏移量尽量控制在0.5mm左右,以刀具从毛坯外圆往里车1mm时一周都能车到为准,这样加工出来的凸台偏移量最大在2mm,有些错箱量太大的校正不过来,直接报废,不再进行后续加工。根据加工跟踪,校正加工与没有校正加工相比,成品率由96%提升至99%,大大提高了轮毂成品率,减少了成本的浪费,取得了良好的经济效益。

4 结语

根据以上分析得知,在铸造过程中,毛坯存在很多的铸造问题,这些问题增加了加工难度,有的甚至造成报废。本文研究因错箱给加工带来的问题,通过加工校正,减少定位孔的定位中心和凸台分度圆中心的中心偏移量,进而减小钻孔后孔边到凸台边缘的壁厚差。经过实际加工验证,大大提高了成品率,降低了成本,得到全厂上下一致好评,并得到广泛的推广。