S Zorb汽油精制脱硫装置运行常见问题分析及解决方法

宁 玮,彭 晨,张学恒,王晓强

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

1 反应器接收器D105脱气线泄漏原因分析与预防措施

1.1 工艺流程简介

S Zorb装置采用吸附脱硫技术,基于吸附作用原理对汽油进行脱硫,通过吸附剂选择性地吸附含硫化合物中的硫原子而达到脱硫目的[1-3]。装置反应器采用流化吸附反应床,再生器也采用流化反应床,吸附剂连续再生。反应器R101中的含硫吸附剂通过D105转至闭锁料斗,再通过再生器R102再生后由闭锁料斗转回还原器D102,最终回到R101中。

作为D105在S Zorb装置早期工艺(第1~第8套装置)中存在收不到料或是收料困难的现象,经过多家炼油厂实践摸索与总结,由设计单位计算与设计后,从第9套S Zorb装置开始,D105收料线下移2 m,同时增加D105脱气线,解决了D105收料困难的问题。

新增D105脱气线不仅解决了收料难的问题,而且也将D105中的大量油气脱出。早期S Zorb装置由于D105无脱气线,D105中大量油气未脱出,随吸附剂带入闭锁料斗D106中,冷凝至液相与吸附剂混合后,不仅频繁造成闭锁料斗程控阀与膨胀节磨损严重,还经常引起闭锁料斗循环时吹烃时间过长等问题。

图1为S Zorb装置D105改造后的流程示意。

1.2 运行效果

某公司S Zorb装置2015年9月13日开工,2017年8月装置满负荷运行累计约23个月,装置生产平稳,D105未出现收料困难现象,并且闭锁料斗控制阀与膨胀节也未频繁出现磨损严重的现象,闭锁料斗循环时吹烃时间也属正常范围。但D105脱气线弯管出现磨穿泄漏现象,起初对泄漏点采取临时打卡具处理,特别是2016年10月20—29日期间发生连续泄漏事件,于是于2016年11月5日停工进行检修,对D105气相线上5处弯管进行外弯贴板处理后,此段管线一直正常运行。

图1 D105改造后的流程示意

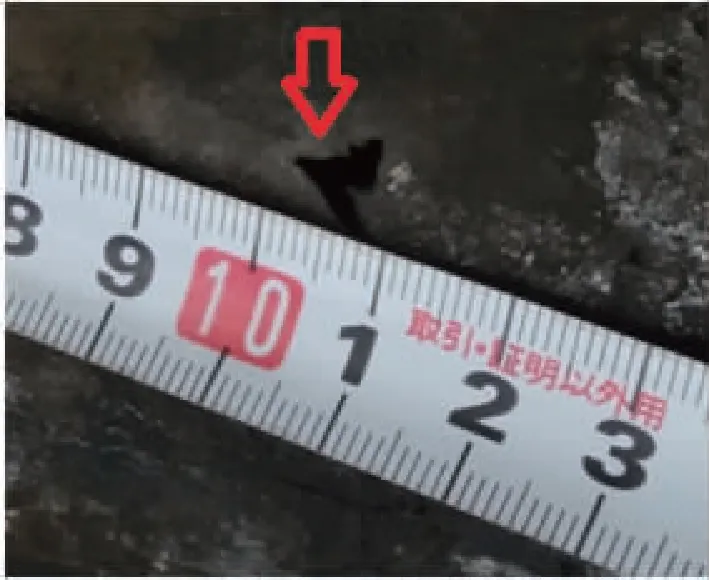

1.2.1现场泄漏情况D105气相线45°第二弯头中部外弯正中线部位,管线被冲刷出一个黄豆大小的孔洞。图2为处理后打卡子的照片,图3为D105脱气线45°第一弯管的外弯下部左侧部位漏点,图4为D105脱气线顶部90°弯管前期打卡子部位的下部外弯处,图5为D105脱气线泄漏点统计。

图2 D105脱气线第二弯头漏点

图3 D105脱气线第一弯管漏点

图4 D105脱气线顶部弯管漏点

图5 D105脱气线漏点统计

1.2.2现场处理情况选择168 mm×11 mm的P11直管段,按D105气相线原弯管弧度进行煨弯,并割除内弯部分,保留长500、宽120 mm外弧弯,对原管线进行加热消氢后,将该外弧弯贴板于原管线外弯处。图6为贴板照片。

图6 D105脱气线贴板照片

1.3 D105脱气线泄漏原因分析

S Zorb装置的设备、管线减薄甚至泄漏主要由气相、固相或是气固两相流冲刷腐蚀导致。本装置实际运行不到一个检修周期,根据同行业装置运行情况来看,首先排除单纯是由气相腐蚀造成的泄漏。根据装置操作参数可以推断,造成泄漏的主要原因应该是D105内线速过高或吸附剂粉尘过多造成管线过度磨损。

1.3.1线速过大表1为D105出现泄漏前的工艺操作参数。从表1数据推断可能是由于D105底部汽提氢流量过大,造成D105内气相线速较高,将部分吸附剂带入气相管线。随后调整工艺操作,将D105底部汽提氢流量降至1 200 m3h(标准状态),此时线速为42 ms,并联系仪表重新校准孔板,发现实际流量比DCS显示流量高200~250 m3h(标准状态)。根据此段管线运行情况,在保证D105内油气能被完全脱出后,陆续减少此处的汽提氢流量。在后期装置运行实际情况看,D105底部汽提氢流量控制在800 m3h(标准状态),线速28 ms较为合适。D105底部汽提氢流量变化趋势见图7。

表1 D105出现泄漏前的工艺操作参数

图7 D105底部汽提氢流量

1.3.2粉尘过多S Zorb装置吸附剂平均粒径为70~85 μm,装置运行一段时间后由于吸附剂磨损会造成0~40 μm粒径的吸附剂粉尘增多。通过2016年9—11月吸附剂筛分数据推断出:由于反应-再生系统内较高的细粉量从而造成D105脱气线携带大量细粉,对此段管线的冲蚀影响过大。通过提高反应-再生系统的吸附剂循环线速来增加细粉排出量,减少细粉进入D105脱气线的量。另外,为避免系统内存有较多的细粉,对系统强制置换了5 t吸附剂,并从吸附剂回收罐将旧剂排出。

图8与图9分别为待生吸附剂和再生吸附剂在2016年1月1日至12月30日期间的0~40 μm粒径含量,可以明显看出在10月装置调整操作和置换新剂之前,粒径0~40 μm的吸附剂含量明显上升,调整操作与置换后又有明显缓和趋势,表明系统中的吸附剂粉尘量得以控制。

图8 待生吸附剂中0~40 μm颗粒含量变化趋势

图9 再生吸附剂中0~40 μm颗粒含量变化趋势

2 进料换热器E101结焦原因分析与应对措施

2.1 工艺流程简介

早期S Zorb装置E101设置为单列,限制了装置长周期运行,经过优化变更后改为两列。某公司S Zorb装置进料换热器El01共有6台(A~F),采用两组并联的形式,A,B,C为一组,D,E,F为另一组,在其中一组出现结焦的情况下,另一组切出清洗,同时下调装置负荷,避免由于换热器结焦导致装置停工。E101为U形管换热器,采用热反应产物走壳程、冷反应进料走管程的换热方式。

2.2 进料换热器压差与温度变化情况

2.2.1压差变化某公司S Zorb装置自开工以来换热器管程压差一直以较为平稳的趋势缓慢上涨,2016年9月7日上游装置开始掺炼罐区储存汽油,E101管程压差由之前的55~60 kPa突然升至75 kPa左右,进料改变后压差上涨明显。切断罐区储存汽油后,管程差压又变成以平稳趋势上升,压差变化趋势见图10所示。

图10 S Zorb装置E101压差变化趋势

图10中压差为0时是公司外电网晃电导致装置停工所致。装置9月5日开始恢复生产,7日基本正常,装置二次开工后9月7—10日期间E101出入口压差还保持在55 kPa左右,但从11日起E101出入口压差突然上涨,趋势明显。9月12日上游装置切除罐区储存的汽油后,E101出入口压差恢复正常缓慢上涨趋势。

2.2.2温度变化在压差变化期间观察进料换热器管程进口温度(TI1105)、出口温度(TI1103、TI1104),壳程的进口温度(TI1102)、出口温度(TI1106、TI1107)的变化,不难看出E101A,B,C列出现堵塞情况。原料汽油经吸附反应进料泵P101升压与脱硫反应器R101顶部产物进行换热,换热后去进料加热炉F101进行加热,达到预定的温度后进入脱硫反应器进行吸附脱硫反应,热反应产物自脱硫反应器R101顶部出来后与混氢原料换热后至热产物气液分离罐D104。进料换热器测温点分布见图11所示。

图11 E101测温点分布

2016年9月5日装置开工后,随原料的变化,E101两列换热器管、壳程温升与温降发生明显变化,其中A,B,C列管程温升下降,壳程温降下降,说明此列换热器换热效果变差。图12和图13分别为E101两列换热器管、壳程出口温度对比。

图12 E101两列管程出口温度对比 —A,B,C列; —D,E,F列

图13 E101两列壳程出口温度对比 —A,B,C列; —D,E,F列

2.3 E101压差上涨与换热效果下降的原因

某公司S Zorb装置原料为催化裂化稳定汽油,原料油硫质量分数平均为120~130 μgg。原料走管程,在高温下会生成各种铁的硫化物,会导致管束堵塞。生产调整中,上游装置掺炼罐区储存汽油。由于罐区储存的汽油经过长时间放置,发生了氧化作用,进入E101C管程时,在高温环境下易生成黑色固状物质,造成换热器管程压差上升。其中E101C是热进料经过的第一个换热器,温度达到420~430 ℃,因此结焦情况较为严重,而E101A,B的结焦现象不严重。另外,E101A,B,C列壳程差压变化不大。

2.4 E101A,B,C的现场拆解处理

对E101A,B,C进行拆解,发现管程有一定的堵塞现象,壳程较为干净。其中A管程堵塞情况最轻,基本没有结焦;B管程有一定程度的堵塞;C管程堵塞情况则较为严重。各换热器的管程堵塞情况见图14~图16。

图14 E101A管程

图15 E101B管程

图16 E101C管程

检修期间发现E101C管束换热管管头及管板与换热管焊接焊肉存在一定腐蚀,具体情况见图17。分析认为该换热器处在高温环境,操作温度约为350 ℃,原料组分全部处于气化状态,原料中的硫组分在高温下可能对管束管板形成了高温硫腐蚀。另外,壳程未发现明显腐蚀情况。

图17 E101C管程腐蚀情况

2.5 垢样分析

对管程结垢物采样进行分析,样品外观呈黑色片状,经过压碾后呈黑色粉状,见图18所示。用XRD方法对垢样进行成分分析,垢样主要为铁的硫化物Fe1-xS和胶质沉积。垢样的溶解性分析结果表明,垢物不溶于水和有机溶剂,也不溶于NaOH溶液,可在一定程度上溶于H2SO4溶液,进一步确定垢样的主要成分为铁的硫化物和胶质沉积。

图18 E101管程垢样外观形貌

3 结束语

通过对某公司S Zorb装置D105脱气线与E101实际运行中出现的问题进行了详细分析,为保证装置长周期运行,需从以下4个方面着手:

(1)工艺参数摸索。某公司S Zorb装置是D105改进后首批使用新设计的炼油厂之一,对于新设计投用生产的管线特性还没有完全掌握,各种操作参数正在摸索,还需要加强与同类装置的沟通与探讨。

(2)加强工艺管理。① 对系统内的细粉量加强监控,控制吸附剂粉尘量在可控范围,定期排出,保证吸附剂的良性循环;② 严格控制原料来源,控制原料硫含量是保证装置设备长周期运行的关键,禁止高胶质含量汽油或非透明的汽油组分进入装置;③ 尽量避免E101并联使用时出现偏流现象。装置正常运行或是降低处理量运行时,E101两列必定会发生偏流现象,同行业装置出现过由于长时间偏流而导致某列换热器结焦堵塞严重的现象;④ 在工艺条件允许的情况下尽量使用装置直供料,避免罐区收料存放后发生油品氧化现象。

(3)加强测厚工作。装置D105脱气线出现第一次漏点后,及时联系测厚并做好相关紧急处理预案。根据后续出现的漏点与测厚数据对比,发现存有一定的偏差,原因在于:① 前期测量均为一弯一点,测量数据明显不够,测量范围相对狭小,不能准确地测到减薄点,对分析有误导;② 在长半径弯管中,内部气相与固体可能在某一特定点形成湍流,造成局部某点腐蚀减薄严重,但定点测厚方法则明显不能发现问题。

(4)管线的选材。① 根据汽油属性、地区环境特点以及D105脱气线实际运行效果,此段管线选材应该考虑升级,如易损弯头处增加补强或增加耐磨衬里等;② E101选材应考虑炼油厂原油特性,建议选用耐高温同时防气相硫腐蚀的原材料。

[1] 王磊. 低镍S Zorb催化剂的研究[J].石油炼制与化工,2016,47(7):61-64

[2] 马骥孚,王文寿,刘宪龙,等. S Zorb精制汽油终馏点上升原因分析[J]. 石油炼制与化工,2017,48(5):10-14

[3] Xu Li,Zou Kang,Xu Guangtong,et al. Study on the formation mechanism of Zn2SiO4in S Zorb sorbents and its inhibition methods[J]. China Petroleum Processing and Petrochemical Technology,2016,18(2):1-6