犊牛饲喂装置的设计及参数计算

王 玄,李源源,侯云涛

(黑龙江省农业机械工程科学研究院,哈尔滨 150081)

传统的奶牛养殖场饲喂犊牛时,需要大量人工,成本高,效率低,不利于奶牛养殖场大规模发展。为解决此问题,模拟奶牛乳头喂养的自然状态,设计一种全自动犊牛精准饲喂装置。此装置具有犊牛识别、恒定水温、自动搅拌、代乳粉设定量排放、牛奶输送、机器消毒等功能,并准确记录犊牛的平均饮奶量、时间、次数。犊牛饲喂装置接近奶牛乳头喂养的自然状态,提高犊牛的存活率和健康水平,同时节省大量劳动力,有利于我国奶牛养殖向规模化与标准化方向发展。

1 饮奶站整体结构设计

奶、水供入装置主要由多组电磁阀、减压阀、流量传感器、牛奶输送与配料用不锈钢泵、管路等组成,详见图1。其主要功能是为其他装置定量提供水、奶,以及排放搅拌器内的溶液。

图1 奶、水供入装置结构简图Figure 1 Structural diagram of milk and water feeding device

2 饮奶站动力元件的选用

为满足犊牛饮奶需要加热的要求,且避免能源浪费,设计选择额定功率5 kW的加热器,其电源电压为 380 V,频率 50 Hz。

从电动机的特性来看,由调节频率来调节电动机转速,可以达到改变自动饲喂机速度的目的。因此采用变频器置实现电动机的供电及调速要求。选用上海电气设备厂生产的KSF-3A/230V新型变频设备。工作电源主要技术参数如下:输入电压为380 V,输入电流为5 A,配用电机规格的额定电压为380 V,额定功率为 0.3 kW。

3 饲喂控制传动型式硬件设计

就齿轮传动和带传动2种形式而言,机械传动尤其是齿轮传动工作可靠,传动效率高,且便于选购和加工。为此,犊牛饮奶站传动选用自行设计的主传动系统。

4 饲喂控制软件设计

系统通过读卡器识别进入饲喂站的犊牛电子耳标,根据动物编号查询饲喂数据库的饲喂标准和设定饲喂量,启动饲喂机加入代乳粉、水并搅拌均匀后,蠕动泵开始输送牛奶,完毕后对管路进行消毒、清洗。系统程序如图3所示。

5 饲喂装置主要参数的选定及计算

5.1 代乳粉料斗容量的确定

在传统饲喂中,犊牛每天饲喂2~3次限量代乳粉。当犊牛每日按低于 1.5 磅(0.68 kg)的固体限喂奶时,代乳粉料斗约为34 kg(装至顶面时)。一个综合饲喂站可以操控3~4个奶嘴线。犊牛一天饲喂4~8次,每次 0.5~2.0 L, 则每条线可以饲喂 20~30 头犊牛或10~15头仔牛肉犊牛。

图2 饲喂控制系统的工作流程Figure 2 Feeding control system working process

5.2 代乳粉料斗质量计算

代乳粉料斗质量计算公式为:

式中:h1,h2是圆台高度,h1=0.25 m,h2=0.25 m;R为料斗上口半径,R=0.25 m,r为料斗下口半径,r=0.06 m;ρ为代乳粉密度,设定 ρ=450 kg/m3。

经计算得M=0.077 0346ρ=34.65(kg)。

5.3 饲喂速度的确定

根据犊牛日龄确定饲喂装置的奶嘴流量,具体如表1所示。

表1 计划饲喂速度Table 1 Plan feeding speed

5.4 热计算

换热采用管壳式换热器,其适于大温差的流体,且管的内表面易于清洗。铜管内的牛奶从进口t1′=4℃加热到出口的t1″=37℃。牛奶95%以上为水分,水的密度为 ρ=998 kg/m3,比热容cp1=4 187 J/(kg·℃),牛奶输泵流量Qmax=10 L/min,所以质量流量m1=0.16 kg/s。

同时,管外热水由温度t2′=70 ℃下降到t2″=43.6℃,故换热器采用直径9.52 mm、壁厚0.8 mm的铜管,管内侧放热系数a1=405 W/(m2·℃),管外侧放热系数a2=348 9 W/(m2·℃)。

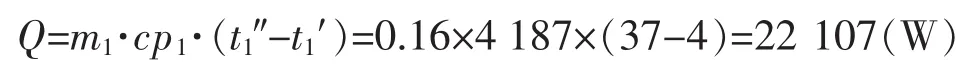

5.4.1 管内流体升温需要的热流量管内流体升到37℃需要的热流量为:

式中:m1为冷流体质量流量,kg/s。

由Q=m2·cp1·(t2″-t2′),得t2″=43.6 ℃。

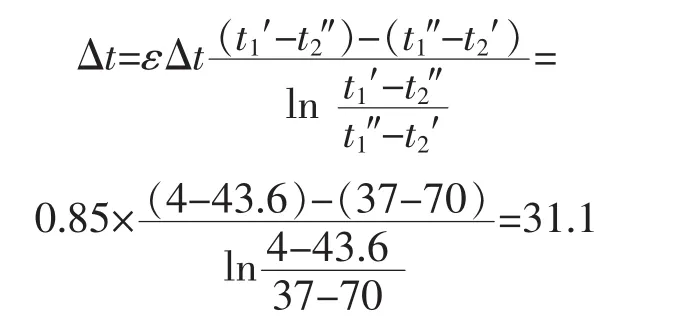

5.4.2 传热温差Δt按叉流方式求传热温差Δt, 把传热温差Δt和传热系数K代入换热面积公式得:

因此传热温差为31.1℃。

5.4.3 传热系数 K铜管采用直径 9.52 mm、 壁厚 0.8 mm铜管。因为铜管导热热阻很小,故热阻可略。铜管传热热阻R1为:

式中:d2为圆管的内径;d1为圆管的外径;L为圆管的长度;a1为管内侧放热系数,W/(m2·℃);a2为管外侧放热系数,W/(m2·℃)。

5.4.4 所需换热面积把传热温差Δt和传热系数K代入换热面积公式得:

式中:Q为热量/W;K为传热系数,W/(m2·℃);F为换热面积,m2;Δt为平均温差,℃。

5.5 搅拌轴的设计与计算

搅拌电机的主要功能是为旋转工作部件和代乳粉、热水混合提供动力。为满足输出轴转数要求,n1=1 540 rpm;n2=1 000 rpm,Ne=0.30 kw,ne=1 500 rpm,传动比i1=ne/n1=2.78,i2=ne/n2=1.5, 选用 J02-11-4 电动机。

5.5.1 搅拌轴计算按扭矩强度计算,取;按扭转钢度计算,取取d=1.2 cm。

5.5.2 搅拌轴的校核齿轮的圆周为kg;齿轮的经向力为:pr=pt×tgα=20×0.364=0.73(kg);水平面的水剪切力为:T1=1.3 kg,T2=1.1 kg;垂直面的反力为:R1=0.3 kg;R2=0.5 kg; 最大弯距为:Mw1=10.2 kg·cm,MW2=9.1 kg·cm; 组合弯距(kg·cm)。

5.5.3 校核强度 (弯扭组合)搅拌轴许应用力σ1的计算过程为:

式中:D=4.2,d=3.6,b=0.7,Z=8。计算得出W=2.4,σ1=M/W=13.68/2.4=5.7。

查钢材许用应力表可知,搅拌轴材料的许用应力[σ]=12 kg/cm2>σ1,说明轴的疲劳强度足够。

5.4.4 危险断面校核 退刀槽处有圆角应力集中,取Kj=2.3,Kt=2.7,Mwa=0,Mna=0.5 Mn,则:

d=说明断面安全。

5.6 轴承的选择

根据轴承所受负荷的大小、方向和转速,输入轴与输出轴的轴承选用单列向心球轴承。

5.6.1 输入轴的轴承轴承受径向负荷为R=13.3 kg,外圈转速为n=1 500 rpm,内圈不转,工作过程中受轻微冲击力和短时间的超负荷,工作温度不超过100℃,要求寿命5 000 h。

轴的直径d=1.2 cm,则轴承工作能力系数c为:c=(R·Kx+m·A)·Kf·Kw(nh)0.3=20189。式中:Kx=1.1,m=1.5,A=0,Kf=1.2,Kw=1,(nh)0.3=115。

根据轴承d=3.5 cm,c=20 189 的要求, 选用 103或203单列向心球轴承。较分析,确定采用203轴承。此计算中忽略轴向力,但实际工作中轴向力是存在的。

5.6.2 输出轴的轴承轴承受径向负荷R=15.9 kg,外圈转速n=1 000 rpm,内圈不转,工作过程中受轻微冲击。力和短时间的超负荷,工作温度不超过100℃,要求寿命5 000 h。

轴的直径d=1.5 cm,因此选择203单列向心球轴承。

6 结论

通过犊牛饲喂装置零部件的设计、选型,以及相关参数的计算、优化,确定犊牛饲喂装置的机械结构,为犊牛饲喂装置的后续研究打下坚实的理论基础。犊牛饲喂装置的饲喂方式近似奶牛乳头喂养,不仅饲喂效率高,而且能大幅增加犊牛的存活机率、降低犊牛的患病可能,节省人工支出,对我国奶牛养殖的规模化与智能化发展具有重要意义。

——以嘉兴市为例