湖西矿井深部沿空掘巷高强锚杆破断形式与预防对策

黄忠福

(大同煤矿集团轩岗煤电有限公司)

高强预应力锚杆支护技术被提出后,相继在新汶、淮南、潞安、晋城、汾西等多个矿井进行了现场试验,试验结果显示巷道围岩变形量明显减小,取得了良好的支护效果,成功解决了复杂条件下的多种支护难题[1-2]。但在工程应用中发现,由于高强锚杆具有刚度大、性脆、延伸率低等特点,在轴向上无法随围岩变形及时让压或在横向上受到较大的剪切作用时,锚杆易发生破断,进而导致支护系统破坏,巷道变形加剧[3-4]。本研究针对西湖矿井3102工作面沿空输运巷道高强度锚杆失效的原理,并结合井下锚杆破断与钢带变形现状,讨论深部沿空掘巷高强锚杆破断机理,进而对预防井下高强度锚杆破裂的对策进行探讨。

1 工程概况

湖西矿井3102工作面沿空运输巷的设计长度为1 062 m,承担3102综采工作面通风、行人、煤炭运输等任务,服务年限3 a,3102工作面沿空运输巷与3101工作面轨道巷之间留设5 m宽小煤柱,属于沿空掘巷。3102工作面位于二采区东南部,地面相对位置在昭阳湖内的小杨庄正东方向,开采煤层为二叠系山西组3上煤层,煤层平均厚约4 m,结构简单,局部由于受到地质构造影响,煤层较薄[5]。该区主要构造为宽缓向斜,煤层走向NE—NW,倾向NW—SW,倾角7°~15°。3上煤层所在的二叠系山西组地层后期遭到剥蚀,而后又沉积了侏罗系地层。该煤层以上的山西组地层由西南向东北逐渐变薄,西南部大巷保护煤柱附近厚约45 m,东北至设计位置时被完全剥蚀。煤层顶板由下至上岩性依次为泥岩、粉砂岩、砂岩;煤层底板由上至下岩性依次为泥岩、砂岩(表1)。

黄忠福(1963—),男,副总经理,工程师,034114 山西省原平市。

表1 3上煤层顶底板特征[6]

3102工作面沿空运输巷采用高强锚杆+锚索+钢带+金属网组合支护方式。顶板采用高强预应力锚杆,规格为φ22 mm×2 400 mm;杆体为φ22 mm左旋无纵筋螺纹钢,Q500材质;顶板锚杆间距900 mm,排距900 mm;锚索规格为φ17.8 mm×7 000 mm,分别布置于顶板中部和沿空侧。两帮采用高强预应力锚杆,规格为φ20 mm×2 400 mm;杆体为φ20 mm左旋无纵筋螺纹钢,Q500材质;锚杆外端安设防冲让压构件;两帮锚杆间距800 mm,排距900 mm。顶板及两帮采用钢带+金属网护表,其规格可根据巷道断面实际情况进行调整。

2 锚杆破断及钢带变形情况

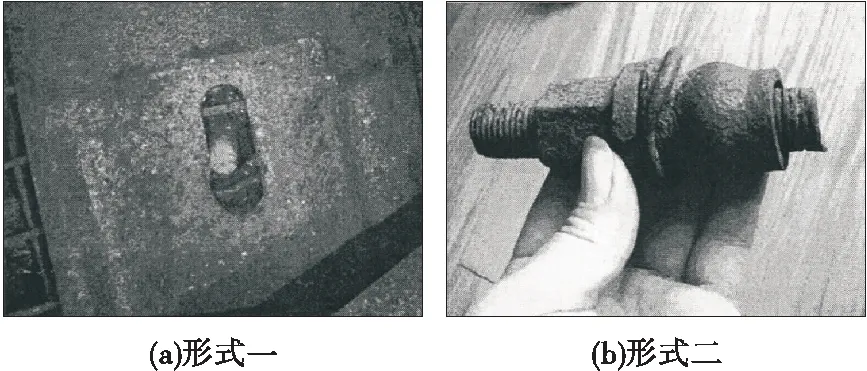

根据对3102工作面沿空运输巷锚杆破断现象的现场调查,可知该巷道在掘进期间的变形以沿空帮变形为主,顶板及实体煤帮变形量较小,顶板围岩完整性较好,巷道表面较平整,两帮煤体破碎比较明显。3102工作面沿空运输巷锚杆破断位置主要位于巷道顶角、帮角处(图1)。锚杆破断形态主要表现为剪断,断口齐平、无明显径缩,断裂位置一般位于锚杆端部与钢带接触的位置(图2)。在发生锚杆破断的附近位置,巷道顶板和帮部钢带存在明显变形现象,其中,帮部钢带主要表现为弯曲变形,顶板钢带主要表现为折曲变形,具有明显的受挤压特征(图3)。

图1 锚杆破断

图2 锚杆破断

图3 钢带变形

3 深部沿空掘巷高强锚杆破断机理

结合湖西矿井3102工作面沿空运输巷道的锚杆破断实际情况及不同位置锚杆受力的对比分析,可知一般情况下最易发生锚杆破断的位置为巷道的顶角、帮角,破断形式多为剪断,断口位置通常位于锚杆与钢带的接触点附近。特殊情况下,锚杆受拉力作用而产生的破断现象往往发生于顶板锚杆[6],是因为:①由于顶板锚杆锚固段位于稳定岩层中,锚固性能较好,在顶板浅部岩体破坏后产生位移的过程中,锚杆因悬吊作用产生较大的拉力,而帮部锚杆处于稳定性相对较低的煤体中,力学性能较差,因此在围岩破坏产生变形时易随煤帮一并向外鼓出,导致锚杆锚固效力降低,从而无法充分发挥锚杆的高强度特性;②在邻近工作面顶板垮落的影响下,易产生局部冲击载荷,由于压力大、时间短,锚杆无法及时让压,从而导致锚杆崩断。

4 深部沿空掘巷高强锚杆破断预防对策

深部沿空掘巷高强锚杆破断导致锚杆支护的巷道存在巨大的安全隐患,不仅浪费了大量的金属材料,降低了锚杆利用率,而且容易因局部锚杆失效而引发整个支护系统发生失稳。

(1)改善锚杆受力环境。锚杆产生破断的原因较多,但本质上都是由于围岩变形引发了一系列变形不协调、局部应力集中以及强度、刚度不耦合等现象,进而导致锚杆受力不均匀,最终引发锚杆破断。因此,只有设计合理的支护参数,提高围岩的整体支护强度,并通过合理设计让压参数,才能有效预防锚杆破断并取得良好的支护效果。

(2)减小锚杆端部受力。很多情况下,由于围岩性质、动压等因素的存在,仅靠加强支护强度无法将围岩变形控制在理想范围内,如此则需要采取其他措施来减小锚杆受力。钢带对锚杆的剪切作用是引发锚杆破断的最主要因素。因此,为减小钢带对锚杆的剪切力,可采用钢带托盘替代钢带来对支护方式进行改进。根据矿井实际条件,可使用钢带托盘完全代替钢带,也可以仅在受力较大的关键部位采用。使用钢带托盘进行支护后,巷道帮部煤体外鼓时,钢带托盘可以随锚杆端部一同运动,使锚杆杆体受到的剪切作用力显著降低,从而可以有效预防锚杆破断现象的发生。

(3)提高杆体端头强度。我国传统的锚杆螺纹加工工艺需要进行剥皮、滚丝,加工后的锚杆端部螺纹内径比杆体的公称直径缩小10%~13%,截面积缩小20%~22%[7-10]。锚杆的极限强度取决于整根锚杆的最低强度,尤其是锚杆端部通常与钢带接触,当受到来自钢带的剪切力时,易发生破断,而锚杆在该位置发生破断时的破断载荷通常达不到锚杆材料的屈服载荷,即采用传统工艺加工的锚杆无法充分发挥高强锚杆材料的强度特性,造成了强度的极大浪费。因此,为充分利用高强锚杆的强度优势,应对锚杆的受力较集中部位进行特殊处理,如在锚杆尾部螺纹段可以通过加热后墩粗的方法首先提高锚杆尾部的强度,然后进行滚丝加工出螺纹。该方法能够增大锚杆尾部螺纹内径,无论在抗拉还是在抗剪方面,均能够有效确保锚杆强度,从而防止锚杆发生破断。

5 结 论

(1)深部沿空掘巷掘进期间的变形以沿空帮为主,顶板及实体煤帮变形较小,其中,顶板围岩完整性较好,巷道表面较平整,两帮煤体破碎比较明显。

(2)深部沿空掘巷高强锚杆的破断位置主要位于巷道顶角、帮角处,锚杆断口齐平、无明显径缩。沿空掘巷顶板和两帮钢带具有明显的变形现象,其中,两帮钢带主要表现为弯曲变形,顶板钢带主要表现为折曲变形。

(3)深部沿空掘巷高强锚杆产生破断的主要原因为拉力过大导致锚杆崩断、钢带变形挤压锚杆引发锚杆破断以及锚杆变形挤压钢带引发锚杆破断。采用改善锚杆受力环境、减小锚杆端部受力以及提高杆体尾部强度等措施有助于预防锚杆发生破断。

[1] 张国杰,王卫军.深部高应力巷道锚杆脆塑性破断机理研究[J].中州煤炭,2016(8):43-45.

[2] 吴拥政,康红普.强力锚杆杆体尾部破断机理研究[J].煤炭学报,2013(9):892-895.

[3] 王 琦,李术才,李 智.煤巷断层区顶板破断机制分析及支护对策研究[J].岩土力学,2012(10):792-795.

[4] 高东忍.深埋大断面煤巷锚杆破断机理与控制技术研究[D].徐州:中国矿业大学,2016.

[5] 贾文明.深矿井沿空掘巷非对称支护技术研究[J].煤炭技术,2016,35(6):69-71.

[6] 李东印,任 耀,姜 敏,等.覆岩导水裂隙带发育高度分析[J].矿冶工程,2012,32(5):15-18.

[7] 王连国,侯化强,孙 建.高应力回采巷道围岩破裂机理及危险性评价[J].中国矿业大学学报,2012(3):269-273.

[8] 苗耀龙.超前锚杆支护技术在破碎岩体巷道施工中的应用[J].现代矿业,2016(6):272-273.

[9] 鹿 魁.超前锚杆预支护在梅山铁矿软岩巷道的应用[J].现代矿业,2016(4):47-48.

[10] 李 勃,刘长武,刘德峰,等.层状松软厚矿床大断面回采巷道锚杆-锚索联合支护研究[J].金属矿山,2017(1):63-66.