不同加载形式的矿岩-充填体相互作用的力学变形特征分析

王明旭 许梦国 程爱平 刘晓云 杜宇翔

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081)

目前胶结充填法逐渐被广泛使用,可胶结充填体充填井下空区,将作为人工支撑矿柱或与围岩共同承载处于双向或三向受力状态。对于充填体与矿岩的相互作用,相关学者主要从某一种受力状态进行分析,而充填体与矿岩的受力状态在井下复杂环境下发生变化,需要研究比较每种状态的充填体与矿岩相互作用特点。为此进行了单轴、双轴和自制的类三轴加载装置进行充填体与矿岩的相互作用方面的试验研究,进行了数值模拟,提出了相互作用模型,为矿山井下充填体与矿岩相互作用及可能存在的破坏形式提供指导,确保矿山井下充填体采场安全稳定。

对于充填体-矿岩接触带的力学作用研究,周保精[1]给出了煤矿中充填体与矿岩之间的协调变形研究;秦帅等[2]通过螺栓上螺钉控制夹板,用夹板挤压充填体,中间矿柱加载至破坏,发现有充填体和没充填体相比,矿柱破坏时有明显的残余强度,说明充填体对已破坏的矿柱仍有明显的支撑作用;唐亚男等[3]在研究充填体与围岩之间的作用机理时发现岩石在受压时,岩石抗压强度与周围的充填体强度有密切关系,且随着充填体强度的增大,岩石抗压强度表现出不同程度的增大;姚振巩[4]认为胶结充填体和天然岩体相比较软,其变形以柔性变形为主导;余伟健等[5]根据充填开采特点,重点考虑充填体、煤柱和承重岩层的共同协调作用,提出“充填体+煤柱+承重岩层”协作支撑系统这一概念; Liu等[6]研究胶结充填体与矿岩能量匹配的问题;张东升等[7]对充填体强度和接顶时间的不同导致的沿空留巷围岩变形特征的差异进行了实测分析,结果表明充填体强度越高 初凝时间越早、接顶效果越好越有利于沿空留巷围岩的稳定;高建科等[8]认为围岩与充填体的变形发展规律也直接影响矿区开拓工程的安全正常运行,且在金川矿区采取了水准收敛以及GPS 等多种手段的全方位变形监测;李克蓬等[9]、马凤山等[10]为合理解释三山岛金矿新立矿区海底开采充填体和围岩变形特征, 建立了假二维的矿山开挖充填力学模型,并将其简化为平面应变问题。根据对充填体力学特性的研究,在模型建立过程中,对充填体采用了双屈服模型,对矿柱及围岩采用了应变硬化/软化塑性模型;王文哲等[11]认为充填金属矿山采空区时,充填体与围岩在接触面上会发生滑动和分离,并利用FLAC3D的分界面模拟接触弱面。这些都对充填体与矿岩接触带的研究作了有益探索,更多的是通过数值模拟软件的手段进行研究,而即使有相似模拟试验,也是没有建立直接的矿岩接触带的模拟试验。为了更进一步研究矿岩接触带的力学作用机理,通过室内试验制作了矿岩和充填体整体浇筑的复合体试样,进行力学参数的测试,同时观察表壁微观结构的变化,并通过数值模拟进行不同荷载作用下的矿岩接触带的力学作用分析。

1 室内实验

试验中的矿岩与充填体的模拟,依据相似原理进行配比制样。为了比较矿岩和充填体的复合体配比试样在不同加载形式下的力学变形特征,单轴加载使用WAW-300微机控制电液伺服万能试验机加载,双轴使用三轴仪进行剪切加载,三轴采用自制的类三轴加载装置进行三轴加载。

1.1 矿岩与充填体的分别轴向加载破坏试验

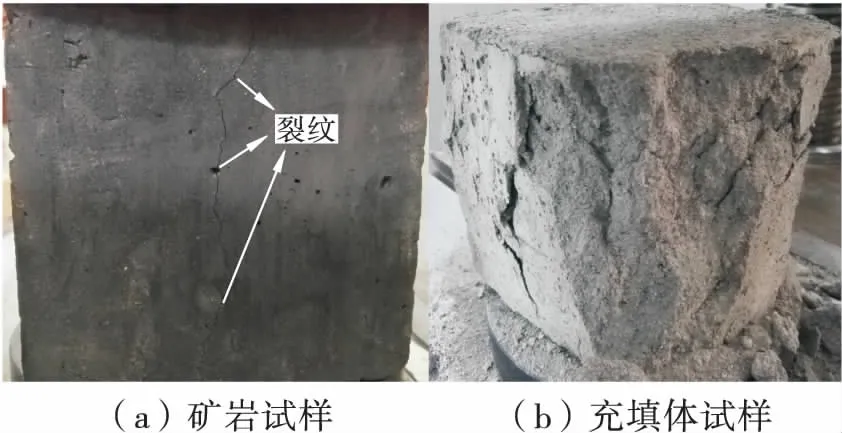

配比的矿岩试样轴向加载破坏时,表壁主要以竖向裂纹为主,试验加载破坏后具有继续承载能力。胶结充填体加载破坏时,试样表壁呈现块状掉落,一直延伸至内部,试样破坏严重,见图1。

图1 矿岩和充填体轴向加载破坏Fig.1 Axial loading damage of rock and the filling body

1.2 复合体轴向加载试验

1.2.1 试样制作及加载条件

根据相似模拟原理,确定矿岩配比为普通32.5号的硅酸盐水泥和矿粉,配比为1∶6,充填体配料为水泥和河砂(1 mm×1 mm粒径筛筛过),配比为1∶12,浓度为68%。模拟矿岩和充填体之间的接触,在浇灌模型时,用隔板将矿岩和充填体隔开,捣实之后,抽开隔板,并将电阻应变片内置在矿岩接触带。在室内恒温箱(20±1 ℃)养护28 d后进行相关试验。

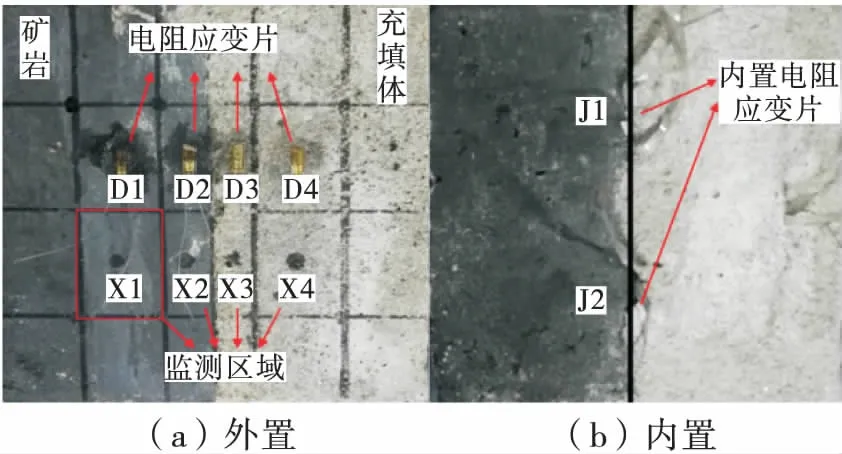

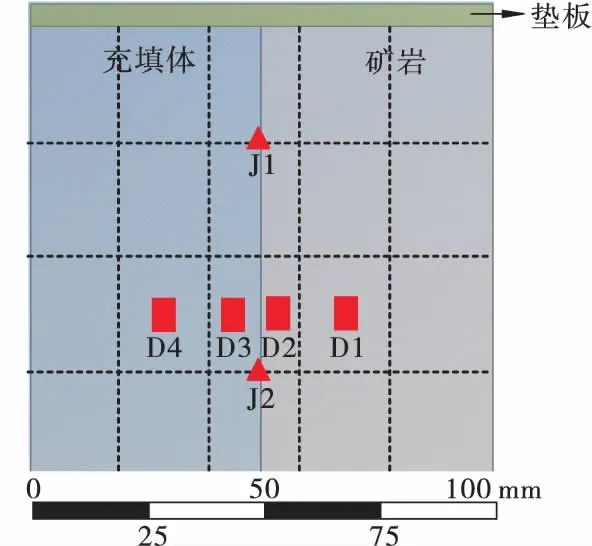

为了研究矿岩接触带在加载情况下的变化情况,考虑到边界效应的影响,应变值选取中间区域进行测试。一是在矿岩接触带中心1/4和3/4的位置布置内置电阻应变片。将矿岩和充填体复合体表壁分成4行5列,在矿岩和充填体侧表面布置4个电阻应变片,并在相应水平区域设置观察监测区域,用以观察在不同荷载作用下表壁裂纹扩展情况,见图2。

图2 监测布点图Fig.2 Distribution map of monitoring points

通过WAW-300微机控制电液伺服万能试验机加载,先是进行位移控制,以0.001 mm/s的速度加载,待荷载达到0.5 kN后,自动转为试验力控制,以0.001 kN/s的速度加载。

1.2.2 试验结果及分析

通过加载,埋置在复合体内部的电阻应变片的应变值,上平面J1的应变值刚开始较小,下平面J2的应变值变化较大。在荷载达到0.36 MPa时,J1的应变值开始快速增加,最后两者之间的比值达10.6倍。而在加载过程中,上表面的应变值变化较为平稳,呈现不断递增趋势。下表面的应变值却出现了应变值的压缩和拉伸的反转,说明在加载过程中,矿岩接触带的应变随着两边矿岩和充填体的受力变化特点存在不断的挤压变形调整阶段,最后下表面的应变值区域稳定,不断递增,各监测点应变值见表1。

表1 不同荷载作用下的各监测点应变值Table 1 Strain value of each monitoring point under different loads με

对于黏贴在复合体表壁的电阻应变片,在荷载作用下,充填体的应变值变化较大。从表1的竖向方向来看,从充填体到矿岩,其应变仪监测到的应变值不断减小。从表1横向来看,矿岩一侧的应变值变化要小于充填体一侧的应变值。以接触带两侧的应变变化来看,矿岩一侧D2的应变值从0.045 MPa时的108 με变化到3.23MPa的202 με,增长了94 με,而充填体一侧的D3的应变值增长了185 με。

为了研究矿岩接触带接触不完整情况下的应变情况,荷载加压至3.23 MPa后就停止加载。待卸压后,再重复相同的加载过程直至加载破坏。在加载前期,各监测点处应变总体上呈现递增趋势。随着荷载的进行,开始出现从负应变到正应变,再到负应变的变化。直到加载的后期,各处应变变化趋于稳定增长,见图3。

复合体在加载过程中,除了内部和表壁的应变值的变化,表壁的部分区域也出现了破坏情况。从图4可以看出,在复合体破坏时,所预定的4个监测区域,充填体侧的X1和X2区域出现了复合体破坏裂隙和错动,矿岩侧的X3也出现错动,而X4监测区出现了较大的断裂带。这也说明在不断的加载过程中,由于矿岩体的完整性和强度较充填体高,其破坏主要发生在充填体,未能极大幅度的扩展到表壁。

图3 加载后期各监测点应变变化Fig.3 Strain variation of each monitoring point at post loading■—D1;●—D2;▲—D3;▼—D4

图4 监测区域破坏时情况Fig.4 Damages in monitoring region

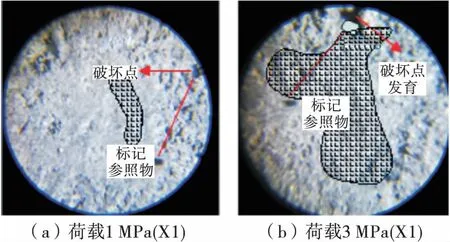

随着荷载的不断加大,充填体和矿岩复合体的表壁出现错动和裂隙萌生,其值也是随荷载值的加大,其相应区域已经萌生的裂隙宽度和深度也不断加大。从图5可以看出,在1 MPa荷载作用下,监测点破坏较小,当荷载达到3 MPa时,破坏显著增大,通过CAD描图计算面积得到破坏区域增大了8.4倍。

图5 不断加载过程中监测点破坏区域扩展Fig.5 Expanded damaged area in the monitoring region during the loading process

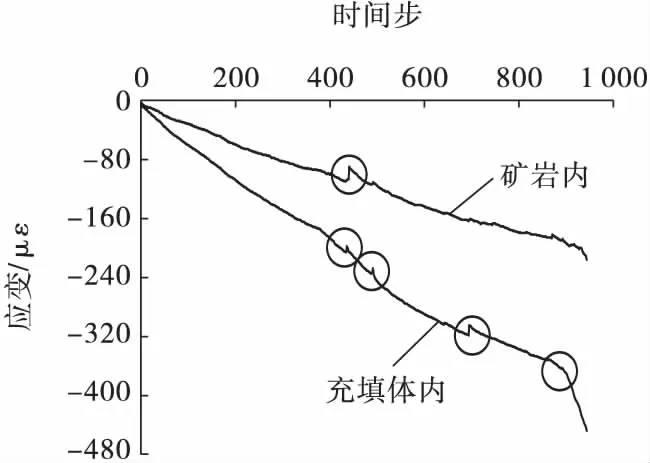

从图6可以看出,模拟的矿岩和充填体的复合体,在不断加载过程中,接触带两侧的应变监测值在不断递增。其中充填体侧的应变值要高于矿岩侧的应变值,两侧的应变变化呈现线性递增。在加载过程中,矿岩侧的变形出现了一次变形协调调整阶段,同一时间,充填体侧也出现了相应的变形协调调整阶段。之后,矿岩侧的变形一直处于较为稳定的线性变化,而充填体继续发生了2次变形协调调整阶段。在最后还出现了较大幅度的应变变化速率加快,说明在复合体即将破坏时,充填体侧对于施加的应力要较矿岩侧敏感。

图6 矿岩接触带两侧应变变化情况Fig.6 Variation of strain at both sides of contact zone of ore and rock

1.3 复合体双轴加载剪切试验

双轴加载剪切试验是为了研究矿岩和充填体组成的复合体的剪切荷载强度和变形特征。

1.3.1 试样制作及加载条件

使用SAW-2000微机控制电液伺服岩石三轴试验机对相同配比复合体进行剪切试验,见图7。先进行竖直方向加载,按照500 N/s的速度进行加载,待加载至10 kN后,进行剪切方向的加载试验,按照0.5 mm/s的速度加载。

图7 双轴剪切试验Fig.7 Biaxial shear test

1.3.2 试验结果及分析

对矿岩充填体复合模型,待试验力控制在10 kN时剪切方向加载试验过程中,试验力一度出现15.6 kN的集中力之后恢复设定值。通过剪切试验,最后最大剪切强度达到28.134 MPa,见图8。

图8 双轴剪切试验监测Fig.8 Biaxial shear test monitoring

1.4 复合体类三轴加载试验

井下矿岩和充填体处于三向受载环境,特进行实验室的相似模拟试验,以更好研究矿岩-充填体的配比复合体在三向荷载作用下相互作用的力学变形特征,进行类三轴简易试验装置的设计。

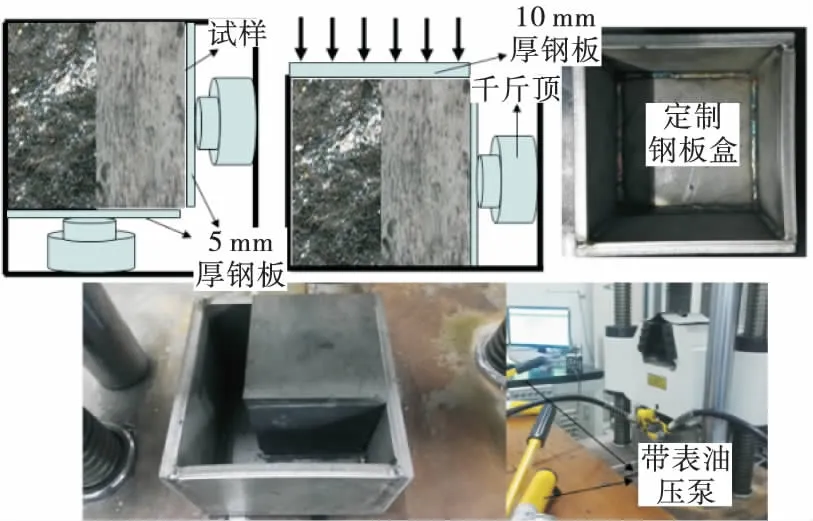

1.4.1 试样制作及加载条件

先是定制了钢板厚度为10 mm,内部尺寸(长×宽×高)为165 mm×165 mm×100 mm钢板盒。加载试样对象尺寸100 mm×100 mm×100 mm。进行类三轴加载试验时,将试样先放置在钢板盒内一角。在试样上表壁放置10 mm厚度的钢板(长×宽尺寸为100 mm×100 mm)。试样两侧自由边放置96 mm×96 mm×5 mm的钢板,预留的4 mm宽度是为了相邻边的钢板之间不发生加载过程中的相互影响。然后通过超薄液压千斤顶(RMC-051)和定做的带表油泵(CP-180)进行侧向两轴加载。待准备妥当后,顶部放置找平加载设备并通过WAW-300微机控制电液伺服万能试验机进行类三轴的加载试验,见图9。

图9 类三轴加载试验Fig.9 Similar triaxial loading test

1.4.2 试验结果及分析

(1)位移变化。围压加载方式:对围压实行分级加载。开始加载时,将σ2加载至0.32 MPa,σ3加载至0.8 MPa,开始轴向σ1加载直至达到5 kN。接着继续调整围压大小,在5 kN时,将σ2加载至0.8 MPa,σ3加载至1.6 MPa之后,将轴向σ1加载至30 kN;继续调整围压大小,在σ1=30 kN时,将σ2加载至1.6 MPa,σ3加载至2.4 MPa,最后将轴向σ1加载至试样破坏。在加载初期,随着加载的进行,当侧向两轴加载主应力(σ2和σ3)分别提高至0.8 MPa和1.6 MPa时出现试验力随位移增长反而降低的过程。通过加载发现,在轴向加载过程中,内部裂纹开始萌生扩展,当加大围压时,裂纹发生了闭合,在侧向两轴应力加载作用下出现裂纹扩展闭合的近循环过程,相应位移增量出现起伏变化,同时表现在试验力随时间变化图形中出现了试验力的下降之后的再提升,见图10。

图10 类三轴试验不同加载作用下的位移变化Fig.10 Displacement of similar triaxial test under different loads

(2)磁感应强度变化。为了监测试样在加载过程中的电磁辐射情况,通过使用WT-10B型特斯拉弱磁仪监测类三轴加载试验的磁感应强度变化。在加载过程中,从0 kN到130 kN,试样顶部裸露边角处的磁感应强度值在0.43~0.46 mT之间变化,在最后破坏时,磁感应强度变为0.60 mT。

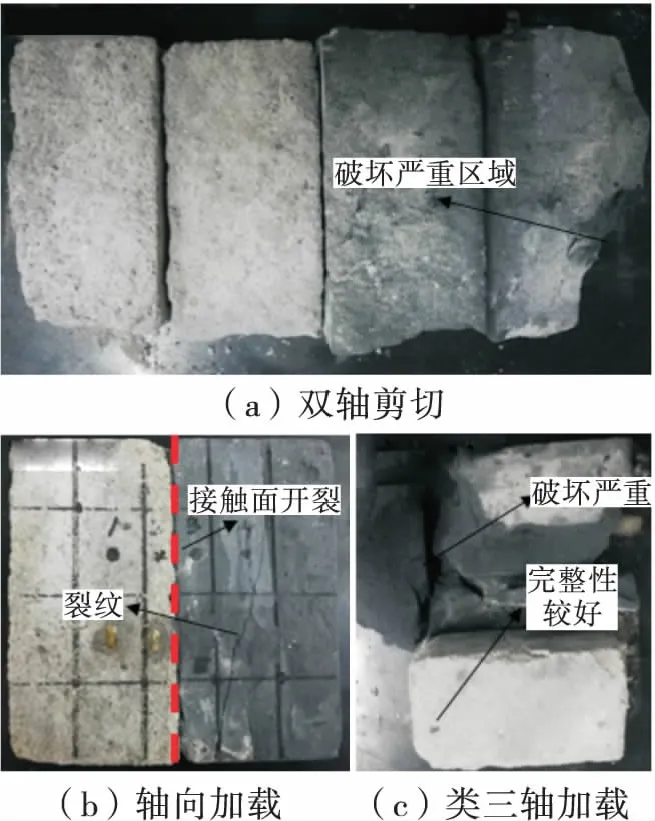

1.5 裂纹扩展

双轴剪切加载破坏试样,沿着剪切面发生了剪切破坏,从剪切面破坏情况来看,充填体试样剪切面平整,矿岩出现了破坏严重区域,且剪切面凸凹不平(图11(a))。轴向加载直至破坏,接触面裂开,矿岩表壁形成了2条平行的竖直裂纹和1条较短的水平裂纹,其中竖直裂纹倾角大约71.8°,1条贯穿试样整个表壁,1条只占延伸方向的1/4左右(图11(b))。类三轴加载破坏情况下,试样破坏面出现了较多粉状物,说明在加载过程中,内部发生了较多次的压密泄压再压密的循环过程(图11(c))。最后加载破坏时,充填体与矿岩从接触面分开,充填体破坏形成块状物,而充填体完整性较好。

2 数值模拟试验

通过ANSYS有限元数值模拟不同荷载作用下矿岩和充填体组成的复合体的应变变化情况。为了验证轴向加载的相似模拟结果,建立矿岩和充填体的数值模型。同样在复合体表壁设置不同荷载作用下的应变值监测点和2个接触带内部应变值监测点,见图12。

图11 不同加载方式下的试样破坏情况Fig.11 Damage of the specimen under different loading modes

图12 数值模拟模型Fig.12 Numerical simulation model

选取不同荷载下的相应点处的应变值,见表2。从表2可以看出,对于复合体接触带的应变值来说,随着荷载不断加大,上水平的J1监测点的应变值不断增大,在破坏时达到2 450 με,而下水平的J2监测点的应变值也是不断增大,但其幅度要小于J1,直到复合体破坏,其值才为116 με,两者相差21倍。对于复合体表壁的监测点应变值来看,4个点的应变值总体上都是不断递增。充填体侧的2个应变值变化幅度较大,最终破坏时达到748~768 με数量级,而矿岩侧的应变值才在73.6~149 με,两者相差近7倍。

从室内试验和数值模拟的比较来看,数值模拟的数据很好地验证了室内试验数据的可靠性。在选取相关点的监测中,复合体上水平面J1的应变值初期出现了较大的应变值,直到0.18 MPa才开始小于下水平面J2的应变值,是因为在试验过程中,复合体上表面平整度不够,从加载初期上表面的铁板与试样复合体的接触情况来看,存在较小的细微缝隙。加载前期接触缝隙的存在影响矿岩接触带内部2个监测点的应变值。不过随着荷载的加大,接触面逐渐压实压密,后期的矿岩接触带的应变值符合了数值模拟的变化结果。

表2 不同荷载作用下的各监测点应变值Table 2 Strain value of each monitoring point under different loads με

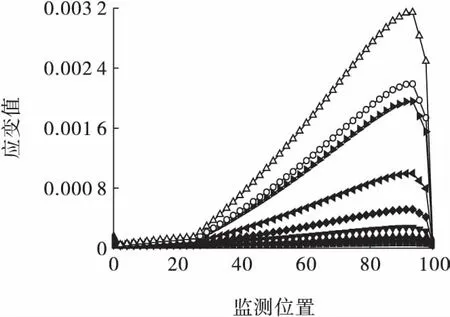

在正立面表壁中间线100 mm长度上等距离布置49个监测点,在复合体模型内部中间上下向100 mm长度上等距离布置49个监测点。

从图13可以看出,在不同荷载作用下,复合体表壁的应变值逐渐增大,充填体侧应变值要大于矿岩侧应变值,在接触面偏矿岩侧发生突变。在荷载呈倍数递增的过程中,相应点处的应变值并没有呈现相应的变化趋势。主要是1.44~2.88 MPa和3.23~4.66 MPa的各监测点处应变值变化幅度较大。在充填体侧,从临空面到矿岩-充填体接触面应变值逐渐变小并在接近接触面开始有一个上升下降再上升的应变协调变形阶段。而矿岩侧,应变值最小点发生在其距离临空面13 cm处,应变值呈现中间低两侧高。

图13 不同监测点不同荷载下的表壁应变值Fig.13 Strain value of surface at different monitoring points under different loads■—0.045 MPa;●—0.009 MPa;▲—0.18 MPa;▼—0.36 MPa; ◆—0.72 MPa;◀—1.44 MPa;▶—2.88 MPa;○—3.23 MPa;△—4.66 MPa

对于充填体一侧的2个应变监测点来说,总体应变值变化规律与数值模拟结果一致,只是出现了在破坏时刻数值模拟值与室内试验值的应变值相差达332 με,见图14。这显然与充填体模拟制样过程中出现的孔隙和测量误差有关,这是室内试验难以完全避免的。

边界加载条件:底部固定,上表面施加4.66 MPa的应力,四周自由约束。网格划分完毕,共有节点数105 372个,单元数74 843个。

图14 不同监测点不同荷载下的内部应变值Fig.14 Inner strain value of different monitoring points under different loads■—0.045 MPa;●—0.009 MPa;▲—0.18 MPa;▼—0.36 MPa; ◆—0.72 MPa;◀—1.44 MPa;▶—2.88 MPa;○—3.23 MPa;△—4.66 MPa

为了更好地表征在轴向加载过程中的矿岩与充填体接触面的变形破坏问题,进行数值模拟时,在矿岩和充填体组成的复合体上部添加1个垫板,其相关的力学参数同矿岩一样。从图15可以看出,上部施加荷载为4.66 MPa时,垫板中间出现安全系数小于1的区域,发生塑性破坏,这个区域就是矿岩与充填体接触带区域。

图15 安全系数分布图Fig.15 Safety factor distribution

3 相互作用力学模型

在荷载作用前期,矿岩和充填体的弹性模量不同,相同荷载作用下产生的变形大小不一。这时充填体与矿岩相互作用时进行非线性变形调整,维系共同承载作用的力为充填体与矿岩浇筑整体形成的接触面的摩擦力。因摩擦力导致接触面持续不断出现局部破坏。当荷载作用力较大时,超过了充填体和矿岩之间的摩擦力,复合体试样从接触面处产生破坏,相应的裂纹及破坏主要从内部向外部扩展,直至矿岩和充填体两相分离。此时,随着荷载的加大, 矿岩主要承受上部荷载,待矿岩变形到上部荷载又再次接触到矿岩和充填体时,充填体发生变形,但相同荷载作用下,矿岩的变形值要小于充填体,这样就存在不断加载过程中,矿岩始终承受上部荷载,充填体与矿岩间歇式共同承受上部荷载,直到矿岩发生破坏(表壁产生裂纹),而相应的充填体保持较好的完整性,见图16。

图16 接触面损伤破坏演化图Fig.16 Damage evolution of contact surface

接触面上的正应力:

σx=νσy,

(1)

σy=Eεy.

(2)

接触面上的摩擦力:

f=uσxS=uνEεyS.

(3)

轴向加载作用下y水平的应变值:

(4)

(5)

接触面完全破坏判据:

(6)

上述式中,σx为接触面处水平应力,MPa;σy为接触面处竖直应力,MPa;ν为侧应力系数;E为材料弹性模量,MPa;S为摩擦接触面积,m2;u为摩擦系数;P为均布荷载,MPa;S0为复合体均布荷载接触面积,m2;γK为材料重度,N/m3;hy为高度,m;f0为矿岩和充填体固有摩擦力,依据材料性质和尺寸决定,N;f为作用在接触面上的摩擦力,N。

4 结 论

(1)3种加载方式都是复合体中的矿岩侧产生较大的损伤破坏,其中类三轴破坏试验中矿岩破坏的最严重。

(2)对于复合体的轴向加载试验,借助电阻应变仪监测矿岩和充填体在加载过程中的不同监测点的应变值。对于复合体内部,上水平面的应变值要小于下水平面的应变值。对于复合体侧壁,充填体区远离接触带的应变值要大于靠近接触带应变值,矿岩区远离接触带的应变值要小于靠近接触带的应变值。并且随着加载的进行,靠近接触带的充填体一侧发生应变突变调整次数要多于矿岩一侧的次数。

(3)通过数值模拟,建立矿岩和充填体的复合体模型,在不断加载作用下,相同监测点处的应变值变化规律一致,只是存在极个别点处应变值的大小差异。借助显微成像设备观察不同荷载作用下的复合体表壁的破坏情况,在出现破坏区域处,存在荷载加大,破坏处的裂纹或复合体表壁破坏凹槽不断扩展的现象。

[1] 周保精.充填体-围岩协调变形机制与沿空留巷技术研究[D].徐州:中国矿业大学,2012:17.

Zhou Baojing.Research on Compatible Deformation Mechanism between Backfill Body-surrounding Rock and Gob-side Entry Retaining Technology[D].Xuzhou:China University of Mine and Technology,2012:17.

[2] 秦 帅,余一松,樊忠华,等.充填体与预留原岩矿柱相互作用机理研究[J].采矿技术,2011,11(4):28-31.

`Qing Shuai,Yu Yisong,Fang Zhonghua,et al.Study on the interaction mechanism between the filling body and the reserved pillar[J].Mining Technology,2011,11(4):28-31.

[3] 唐亚男,宋卫东,曹 帅.基于边界约束的充填体与围岩作用机理研究[J].东北大学学报:自然科学版,2015,36(S1):127-130.

Tang Yanan,Song Weidong,Cao Shuai.Research on mechanism between backfill and surrounding rock based on boundary constraints[J].Journal of Northeastern University:Natural Science,2015,36(S1):127-130.

[4] 姚振巩.矿山充填体作用机理与铝基复合充填胶凝材料研究[D].长沙:中南大学,2010:16,42.

Yao Zhengong.Study on Mechanism of Filling Body of Mine and Composite Filling Aggregate of Aluminum[D].Changsha:Central South University,2010:16,42.

[5] 余伟健,冯 涛,王卫军,等.充填开采的协作支撑系统及其力学特征[J].岩石力学与工程学报,2012,31(S1):2803-2813.

Yu Weijian,Feng Tao,Wang Weijun,et al.Coordination support systems in mining with filling and mechanical behavior[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(S1):2803-2813.

[6] Liu Z X,Lan M, Xiao S Y,et al.Damage failure of cemented backfill and its reasonable match with rock mass[J].Trans Nonferrous Met Soc China,2015(25):954-959.

[7] 张东升,唐鹏宇,谢文兵.充填体接顶质量对综放沿空留巷围岩变形的影响[J].矿山压力与顶板管理,2001(3):44-45.

Zhang Dongshen,Tang Pengyu,Xie Wenbing.Influence of top-up quality of filling body on surrounding rock deformation of gob-side entry retaining in fully mechanized top-coal caving face[J].Mine Pressure and Roof Management,2001(3):44-45.

[8] 高建科,杨长祥.金川二矿区深部采场围岩与充填体变形规律预测[J].岩石力学与工程学报,2003,22(S2):2625-2632.

Gao Jianke,Yang Changxiang.Deformation rule of wall rock and filling in deep stope in deposit 2 of Jinchuan[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(S2):2625-2632.

[9] 李克蓬,马凤山,郭 捷,等.三山岛海底金矿开采充填体与围岩变形规律的数值模拟[J].黄金科学技术,2016,24(4):73-80.

Li Kepeng,Ma Fengshan,Guo Jie,et al.Numerical simulation of mine backfill and surrounding rock deformation when exploiting Sanshandao Seabed Gold Mine[J].Gold Science and Technology,2016,24(4):73-80.

[10] 马凤山,郭 捷,李克蓬,等.三山岛海底金矿开采充填体与顶板岩层的变形监测研究[J].黄金科学技术,2016,24(4):66-72.

Ma Fengshan,Guo Jie,Li Kepeng,et al.Monitoring and research for the deformation of mine backfill and roof surrounding rock when exploiting Sanshandao Seabed Gold Mine[J].Gold Science and Technology,2016,24(4):66-72.

[11] 王文哲,杨小聪,郭利杰.FLAC3D用于充填模拟分界面力学特性研究[J].矿冶,2010,19(2):1-4.

Wang Wenzhe,Yang Xiaocong,Guo Lijie.Study on mechanical characteristics of interfact in filling simulation with FLAC3D[J].Mining & Metallurgy,2010,19(2):1-4.