毛/腈纶混纺织物在远红外烘箱中的干燥特性

周明星, 孟 婥, 孙以泽

(东华大学 机械工程学院, 上海 201620)

在纺织工业中,混纺比一定程度上代表了纺织品的质量,是重要的检验项目之一。由于化学方法的稳定性和通用性,定量化学分析是混纺纤维定量检测应用最广泛的一种方法。根据GB/T 2910.1—2009《纺织品 定量化学分析 第1部分:试验通则》,混纺纤维中的1种组分由化学试剂溶解,通过计算残留不溶组分得到各部分的比例。称量前,不溶组分通过烘箱进行烘干,温度为(105±3)℃,时间不少于4 h。

热风烘干在干燥领域应用已久,常见于食品行业[1-3]和纺织行业[4-6],例如,使用热风烘干猕猴桃,发现指数烘干模型和无线平面薄板模型都符合烘干过程[7]。有文献报导通过热动力学分析,获得了热风烘干羊毛纤维卷筒的最优操作条件[8];也有研究粘胶纤维卷筒烘干模型,并得到实验验证[9]。传统的电热鼓风烘干温度控制不够精确,本文拟采用远红外烘箱进行替代,通过对纤维烘干特性研究,以求提高干燥效率并应用于混纺纤维自动定量检测系统。

与传统电热烘箱干燥相比,远红外烘箱干燥虽然都依赖干燥温度和热风循环对织物进行烘干,但前者采用的远红外加热管加热速度快,且烘箱温度控制更优,对烘干效率有一定的改善。文献[10]研究了薄荷叶在热风烘干和远红外烘干下的效果,结果发现远红外烘干可获得更好的效果且能量消耗更少。文献[11]通过研究洋葱片远红外烘干特性发现,水分含量影响扩散效率,而且更高的辐射强度和温度有助于提高烘干效率。

本文首先通过试验方法研究毛/腈纶混纺纤维在远红外烘箱中的干燥过程特性,探讨不同的烘干条件对纤维烘干过程的影响。然后根据试验结果建立烘干过程含水率变化的数学模型,并通过试验验证模型的准确性。通过对混纺纤维烘干试验讨论和模型分析,为提高纤维烘干效率提供参考。

1 试验材料和方法

1.1 材料和设备

试验所用材料由上海毛麻研究所提供,为送检的混纺织物标准样品,烘干试验时的织物形态和盛放容器与传统手工方法保持一致。

本文试验使用的设备主要包括:HW-450AS型远红外烘箱,最高烘干温度为300 ℃,控温灵敏度为±1 ℃;烘箱,其内部有多个高度可供选择放置样品;砂芯坩埚,容量为30 mL;BAS124S-CW型电子天平,最大量程为120 g,精度为0.1 mg。

1.2 试验方案

试验时,将待烘干纤维放置于砂芯坩埚中,因此不同的样品干基质量会影响水分的蒸发速度。远红外烘箱的加热板位于烘箱底部,纤维离加热板的远近决定了纤维受到的热辐射能量,对烘干效率有一定的影响。烘干温度对纤维干燥效果的影响最直接,是重要的考虑因素之一。

根据上述3种因素设计了混纺纤维3因素3水平二次正交旋转试验,其因素水平表如表1所示。

1.3 试验流程

1)取样。将毛麻研究所提供的混纺织物剪切成所需质量大小的片状样品,然后拆分成纱线并放置于砂芯坩埚中。

2)测定干基质量。将含有纱线的砂芯坩埚放置于烘箱中烘干特定时间,然后转移到干燥皿中冷却并用电子天平称量,计算得到混纺纤维干基质量。

表1 远红外烘箱干燥试验因素水平表Tab.1 Factor and level settings of far-infrared oven drying

3)湿样制备。将砂芯坩埚中的样品放置于水中浸泡0.5 h,待充分浸润后通过微调得到固定的初始含水率。

4)样品烘干。根据试验方案设定初始条件,将调整后的含水样品放入远红外烘箱干燥。

每组试验同时准备多份样品进行烘干,当烘干到特定时刻后快速拿出样品进行称量,并求取平均值。

2 试验指标和结果

2.1 试验指标

干基含水率是用来表征纤维含水量的一个重要指标,定义为纤维的实际含水量与干基质量的比值。计算公式如下:

式中:M为干基含水率;m湿为纤维含有水分时的质量,g;m干为纤维烘至质量恒定的质量,g。

干基含水率反映纤维的含水量,为体现纤维含水率随时间的变化情况,定义纤维烘干速率如下:

式中:v为[t1,t2]时间段内的纤维平均烘干速率;Mt2为t2时刻的纤维干基含水率;Mt1为t1时刻的纤维干基含水率。

2.2 试验结果

2.2.1样品干基质量

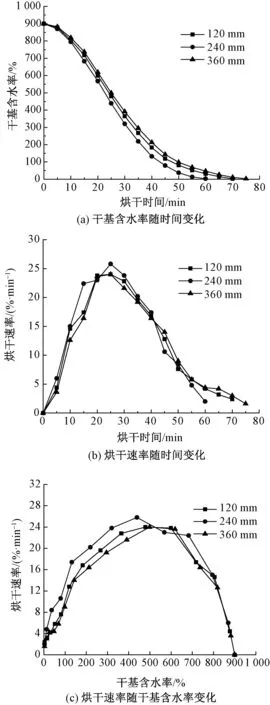

为分别讨论3个因素对纺织纤维烘干特性的影响,根据表1让其中一种因素变动并固定另外2种因素在水平0处。首先分析样品干基质量对混纺纤维远红外烘箱干燥过程的影响,结果如图1所示。

图1 样品不同干基质量时的纤维干燥过程Fig.1 Drying process of blends with different dry basis mass. (a) Change of dry basis moisture content with time; (b) Drying rate with change of time;(c) Change of drying rate with dry basis moisture content

由图1(a)可知,在烘干开始阶段含水率下降较慢,表明初始烘干速率相对较小。当含水率下降到600%左右时,下降速率变快,存在明显的加速烘干过程。当干基含水率继续下降到300%左右,烘干速率再次趋于缓慢。由图1(b)可知,混纺纤维远红外烘干存在不同的速率阶段,分别为加速阶段、快速烘干和缓慢减速阶段。图1(c)表明,当干基含水率一致时,烘干速率随干基质量差异明显。

2.2.2烘干距离

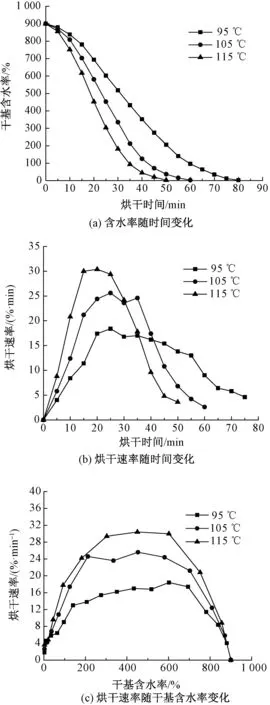

远红外烘箱是通过加热空气来烘干纤维,当将烘箱内部看作温度场时其温度分布是不均匀的,因此,距离烘箱下部远红外加热元件距离不同,纤维受到的烘干效果有差异。图2示出不同烘干距离下的纤维干燥特性曲线。

图2 不同烘干距离时的纤维干燥过程Fig.2 Drying process of blends with different drying distances. (a) Change of dry basis moisture content with time;(b) Change of drying rate with time; (c) Change of drying rate with dry basis moisture content

由图2(a)可知,3种烘干距离所需的烘干时间最大相差15 min左右,且干基含水率随时间变化差异不大。需要特别注意的是,烘干距离处于中间位置即240 mm处时,获得的烘干效果最好。这是因为离远红外发热元件越近,则水汽越靠近烘箱底部,从而通过烘箱顶部排风口排出越困难;相反,离远红外发热元件越远,则纤维受到辐射的实际温度降低,同样不能获得最好的烘干效果。

通过图2(b)可知,混纺纤维的烘干仍然存在加速、快速烘干和缓慢减速过程。图2(c)表明,当含水率一致时,烘干距离对干燥速率的影响变弱,明显小于单样品干基质量对烘干速率的影响。

2.2.3烘干温度

烘干温度决定了混纺纤维能够受到的热辐射能量多少,对水分蒸发速率起关键作用。图3示出不同烘干温度的纤维干燥特性曲线。

图3 不同烘干温度下的纤维干燥过程Fig.3 Drying process of blends at different drying temperatures. (a) Change of dry basis moisture content with time;(b) Change of drying rate with time; (c) Change of drying rate with dry basis moisture content

由图3(a)可知,不同烘干温度所需的最终烘干时间差异明显,最大相差30 min。图3(b)、(c)表明,不管是随时间还是干基含水率变化,不同温度下的烘干速率差异显著。从图3可看出,烘干温度对烘干过程的影响是3种因素中最大的。

此外,烘干温度为105 ℃和115 ℃之间的差异小于95 ℃和105 ℃之间的差异,说明低温对烘干速率的降低程度更为明显。尽管115 ℃烘干温度可一定程度缩短纤维的烘干时间,但考虑到能源的消耗增大, 105 ℃可看成是最优的纤维干燥温度。

3 模型建立和验证

通过上述单因素分析,可得到混纺纤维烘干受各因素的影响情况。为进一步研究各因素之间的关系以及对纤维烘干的整体影响,需要进行烘干过程模型拟合和验证分析。

3.1 烘干模型建立

3.1.1常见烘干模型

纤维烘干过程是复杂的非稳态传质传热过程,工业烘干过程的控制常以经验为主,盲目性较大,因此,烘干过程的数学模型模拟和分析越来越受到重视。本文研究涉及的混纺纤维烘干过程适用于薄层干燥,现选取几种常见的干燥模型分析如下。

单项扩散模型[12]:

MR=Ae-kt

二次多项式模型[13]:

MR=a+bt+ct2

Page 模型[14]:

MR=e-ktn

式中:MR=(Mt-Me)/(M0-Me),为任意时刻与初始状态的水分比;t为烘干时间,min;A、k、a、b、c、n为待定系数;Mt为t时刻物料干基含水率,%;M0为物料初始干基含水率,%;Me为物料平衡干基含水率,%。为便于计算,通常将MR简化为MR=Mt/M0,即将物料平衡时的含水率当作零。

3.1.2二次正交旋转试验

表2示出3因素3水平二次正交旋转试验得到的纤维烘干结果,将表中数据代入上述3种干燥模型进行统计学分析,得出最适合的混纺纤维干燥模型。由于不同烘干条件所需的烘干时间不同,表2所示是以烘干35 min后的剩余干基含水率为目标值。

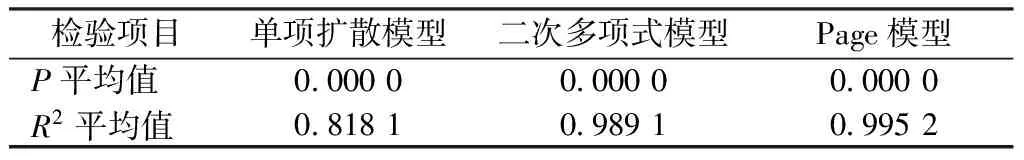

3.1.3烘干模型拟合

将表2中的3种影响因素作为自变量,将剩余干基含水率作为因变量,采用统计学方法进行回归拟合,结果如表3所示。可知,3种模型在0.05的置信水平下极为显著,说明都可用来模拟纤维远红外烘箱干燥过程。同时,Page模型的R2均值最高,说明该模型拟合程度最好,因此,选用Page模型作为纤维远红外烘箱干燥动力学方程。

将Page模型线性化,得到如下形式。

ln[ln(1/MR)]=lnk+nlnt

Page模型中的待定系数k和n取决于3个试验因素,即样品干基质量、烘干距离和烘干温度。考虑3个因素独立的一次作用、二次作用及两两因素相关作用,将参数k和n分别用三元二次多项式拟合,得到如下回归方程。

表2 远红外烘干二次正交旋转试验结果Tab.2 Results of quadratic orthogonal rotation experiment

表3 回归方程显著性检验Tab.3 Significance test of different fitting equations

式中:X1为纤维干基质量,g;X2为远红外辐射距离,mm;X3为烘箱温度,℃。

3.2 烘干模型验证

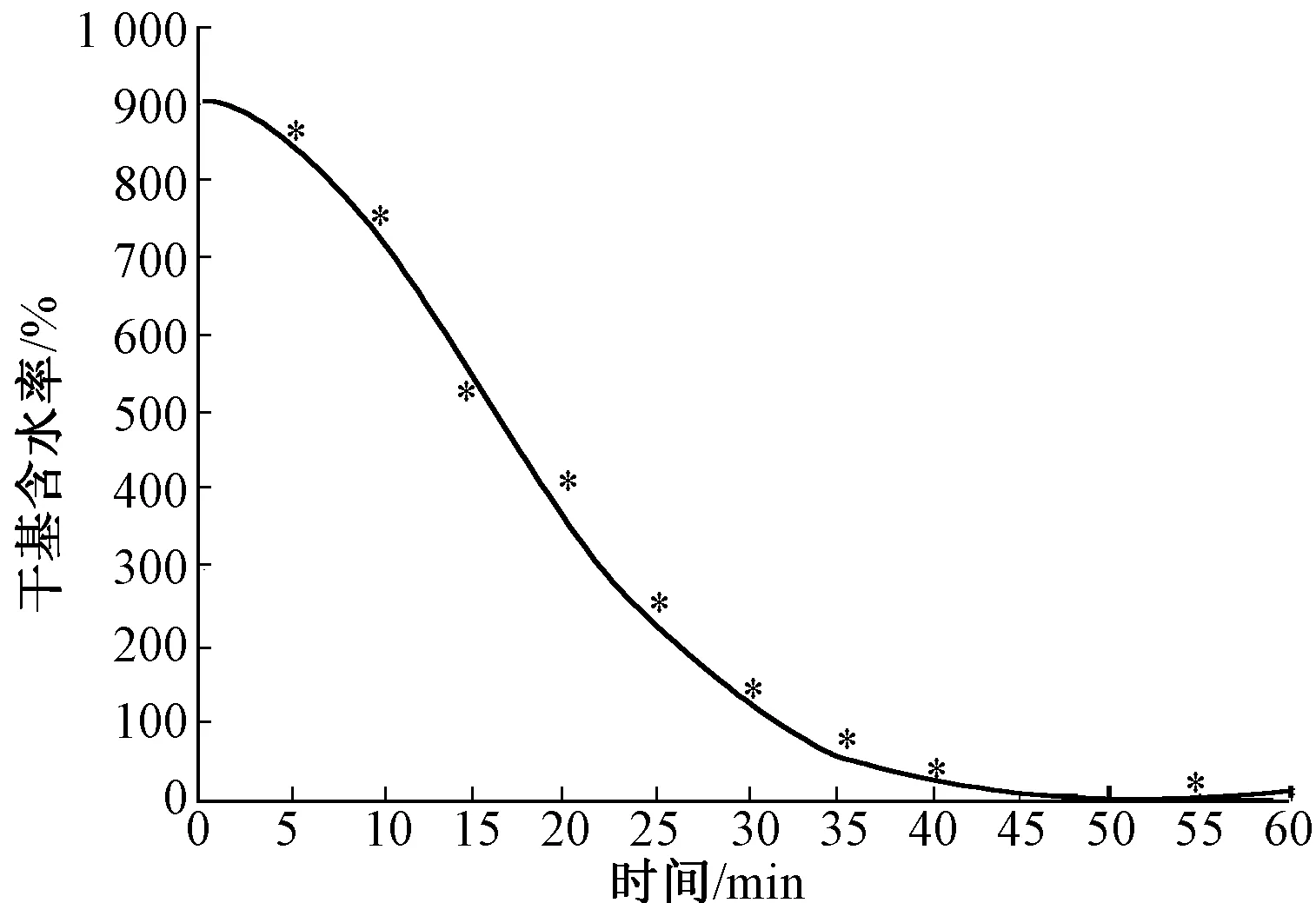

根据上述烘干模型,可预判给定条件下纺织纤维在砂芯坩埚中的烘干过程。为验证模型的准确性,假定初始含水率为900%,纤维样品干基质量为0.65 g,远红外辐射距离为240 mm,烘干温度为105 ℃。将试验参数代入模型,得到Mt=900e-0.002 1t2.014 7,与试验得到的烘干数据对比,结果如图4所示。

图4 纺织纤维远红外烘箱干燥理论与试验对比Fig.4 Comparison between Page model and experimental results

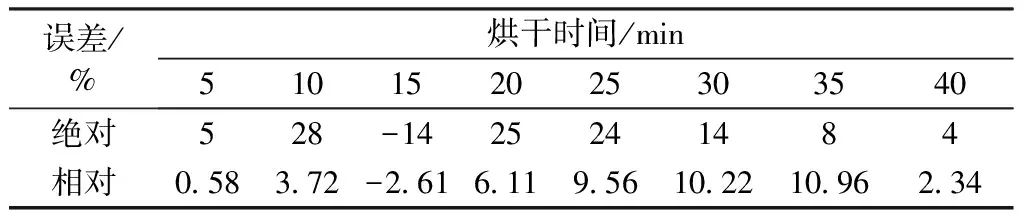

图4中曲线为理论干基含水率随时间的变化情况,点状数据为通过试验得到的固定时刻的纤维干基含水率。由图可知,理论模型与试验数据比较接近,证明模型应用得当。为客观分析2组数据,表4示出试验值与理论数据的误差情况。

表4 理论值与试验数据之间的误差Tab.4 Error between model and experimental data

表4中绝对误差代表理论值与试验得到的纤维含水率差值,其中绝对误差最大为28%,最小为4%。因为烘干前期纤维含水率较高,存在绝对误差较大的可能,而烘干后期纤维含水率低且趋于稳定,绝对误差逐渐降低;此外由表4可知,相对误差最大为10.96%,最小为0.58%。因为相对误差为绝对误差除以此刻的纤维含水率,纤维含水率的递减性导致相对误差与绝对误差的变化趋势不一致。上述试验结果和误差分析证明,Page模型适宜作为混纺纤维放置于砂芯坩埚进行远红外烘箱干燥的预测模型。

4 结 论

对于混纺纤维远红外烘箱干燥试验,烘干距离处于中间位置所需时间最短,且烘干温度为105 ℃最合适。对于不同的样品干基质量,烘干时间差异较大。不管烘干条件如何,烘干试验存在明显的升速、快速烘干过程和缓慢降速3个过程。通过二次正交旋转试验并对比3种常见的烘干模型,得到Page模型最适合于纤维远红外烘干,并通过数据拟合得到模型参数。将理论模型与试验结果对比并进行误差分析,验证了模型的准确性。

此外,研究结果表明,采用远红外烘箱干燥混纺纤维所需时间随着试验条件不同而变化。对于实现传统手工方法机械化的混纺纤维自动定量化学检测系统,本文研究对提高系统工作效率有积极的促进作用。

[1] ATARES L, CHIRALT A, GONZALEZ-MARTINEZ C. Effect of the impregnated solute on air drying and rehydration of apple slices [J]. Journal of Food Engineering, 2009, 91(2):305-310.

[2] CHANG C H, LIN H Y, CHANG C Y, et al. Comparisons on the antioxidant properties of fresh, freeze-dried and hot-air-dried tomatoes [J]. Journal of Food Engineering, 2006, 77(3):478-485.

[3] HU Q G, ZHANG M, MUJUMDAR A S. Drying of edamames by hot air and vacuum microwave combin-ation [J]. Journal of Food Engineering, 2006, 77(4):977-982.

[4] AKYOL U, CIHAN A, SHALIYEV R. Thermophysical parameter estimation of a wool bobbin during convective drying process [J]. Inverse Problems in Science and Engineering, 2010, 18(2): 227-240.

[5] FOHR J P, COUTON D, TREGUIER G. Dynamic heat and water transfer through layered fabrics [J]. Textile Research Journal, 2002, 72(1): 1-12.

[6] CAY A, TARAKCIOGLU I, HEPBASLI A. Exergetic analysis of textile convective drying with stenters by subsystem models: part 2: parametric study on exergy analysis [J]. Drying Technology, 2010, 28(2):1368-1376.

[7] ORIKASA T, WU L, SHIINA T, et al. Drying characteristics of kiwifruit drying hot air drying [J]. Journal of Food Engineering, 2008, 85(2): 303-308.

[8] AKYOL U, AKAN A E, DURAK A. Simulation and thermodynamic analysis of a hot air textile drying process [J]. The Journal of the Textile Institute, 2015, 106(3): 260-274.

[9] AKYOL U, KAHVECI K, CIHAN A. Determination of optimum operating conditions and simulation of drying in a textile drying process [J]. The Journal of the Textile Institute, 2013, 104(2):170-177.

[10] NOZAD M, KHOJASTEHPOUR M, TABASIZADEH M, et al. Characterization of hot-air drying and infrared drying of spearmint(Mentha spicata L.) leaves [J]. Journal of Food Measurement and Characterization, 2006, 10(3): 466-473.

[11] PATHARE P B, SHARMA G P. Effective moisture diffusivity of onion slices undergoing infrared convective drying [J]. Biosystems Engineering, 2006, 93(3): 285-291.

[12] 王宝和. 干燥动力学研究综述[J]. 干燥技术与设备,2009, 7(1):51-56.

WANG Baohe. Review of drying kinetics [J]. Drying Technology & Equipment, 2009, 7(1):51-56.

[13] KUCUK H, MIDILLI A, KILIC A, et al. A review on thin-layer drying-curve equations[J]. Drying Technology, 2014, 32(7): 757-773.

[14] JAIN D, PATHARE P B. Study the drying kinetics of open sun drying of fish [J]. Journal of Food Engineering, 2007, 78(4): 1315-1319.