涂层防刺织物的制备及其防刺机制

张 政, 刘晓艳,2, 于伟东

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

防刺服又称为防刀服、防刃服、防刀衣,属于个体防护装备,用作执法人员或者特殊行业工作人员防止受外界刀具刺伤的防护服装。亚洲地区关于枪支的管制日益严格,导致不法分子通过各类刀具诸如菜刀、砍刀、匕首等实施违法暴力行为案件日益增多,因此防刺服的开发和改进具有重要的现实意义。

根据柔韧性和灵活性的分类,防刺服可分为硬质防刺服、半硬质防刺服和软质防刺服3类[1]。防刺服的研究重点在于:保证其防刺功能的前提下,实现轻质化,提高柔韧性。目前,柔性防刺服大都由高性能纤维和高分子树脂复合成单层织物,再经多层叠合[2-3],存在织物质量较大、柔韧性差的弊端[4]。

超高分子量聚乙烯(UHMWPE)密度小,具有很强的吸能性,是防刺面料的良好基体材料[5-6]。顾肇文[7]在关于柔性复合防刺服机制研究中发现,用UHMWPE长丝与其非织造布复合而成的柔性复合防刺服,比常用芳纶材料的密度低,并利用非织造布质轻的优势,降低了防刺服的质量和厚度。

为克服多层叠合防刺服坚硬笨重的缺点,提高穿着舒适性,研究者一直关注轻质防刺服的开发[8]:Lee等[9]发现在达到相同防刺性能的条件下,剪切增稠体(STF)可大幅度降低织物的厚度;Gong等[10]在关于剪切增稠体的研究中发现,织物的防刺性能主要与STF中颗粒的硬度有关;Feng等[11]发现剪切增稠体中硬质二氧化硅(SiO2)的质量分数影响织物的准静态刺割性能,当SiO2的质量分数为35%时,防刺效果最好。

剪切增稠体制备工艺比较复杂,研究者根据硬质粒子在高性能织物上应用的原理,探索简单易行的防刺方式:2012年,晏义伍等[12]利用纳米二氧化硅通过浸泡、轧制和喷涂3种工艺,制备纳米二氧化硅改性芳纶织物,增加了高性能织物的防刺性能;2015年,黎国标等[13]用树脂和陶瓷粉末混合涂覆到高性能基布上,制备得到的复合材料其防刺性能显著提高,其中陶瓷粉末是由碳化硅、氮化硅、氧化铝等硬质粒子的混合粒子构成,陶瓷粉末中碳化硅的硬度最高。

本文尝试通过在高强聚乙烯平纹织物上涂层碳化硅(SiC)的方式制备防刺织物,以期在提高织物防刺性能的基础上,有效增加织物的灵活性和柔韧性,减轻防刺织物的质量。

1 实验部分

1.1 材料和仪器

粒径为1.3 μm的碳化硅粉末(东台市爱东磨料磨具厂);乙二醇(分析纯,上海凌峰化学试剂有限公司);聚丙烯酸酯黏合剂(济宁恒泰化工有限公司);去离子水(上海联试化工试剂有限公司)。超高分子量聚乙烯平纹织物(宜兴市华恒高性能纤维织造有限公司),经纬密为190根/(10 cm)×160根/(10 cm),厚度为0.35 mm,面密度为185 g/m2。

94-2型恒温磁力搅拌器(上海梅颖浦仪器仪表制造有限公司);GZX-9073型电热鼓风干燥箱(上海博讯实业有限公司医疗设备厂);K0003525M006型可调式Baker涂膜器(英国Elcometer有限公司);LLY-01型电子织物硬挺度仪(莱州市电子仪器有限公司)

1.2 碳化硅分散液的制备

设定3种实验方案,调整SiC、水、乙二醇的质量比,确定碳化硅悬浮液的最佳配置方案。按照表1中的质量配比依次称取硬质粒子SiC粉末、分散剂乙二醇、稀释剂去离子水。先将SiC粉末放入烧杯中,然后加入乙二醇和去离子水,用玻璃棒初步搅拌均匀。调整磁力搅拌器温度为30 ℃,调节合适转速,匀速搅拌30 min,得到碳化硅粉末在乙二醇中的分散液。将制得的悬浮液转移至量筒中,封口静置,观察涂层液的2 h相对沉降高度(混浊体高度与悬浮体总高度之比),以此确定最适合碳化硅粉末的分散体系,为后续防刺割涂层液的制备做准备。

表1 不同实验方案下的分散液比较Tab.1 Comparison of dispersions in different experimental schemes

1.3 涂层织物的制备

将织物试样裁剪成10 cm×10 cm规格,用胶带固定在玻璃板上,调节四周水平;在配制好的碳化硅分散液中添加适量黏合剂,搅拌均匀后利用涂膜器涂覆在织物表面,控制涂层厚度为50 μm;涂层织物在70~80 ℃下预烘10~15 min,最后在100~110 ℃下焙烘3~5 min,即得到碳化硅涂层织物。

1.4 织物防刺性能的测试

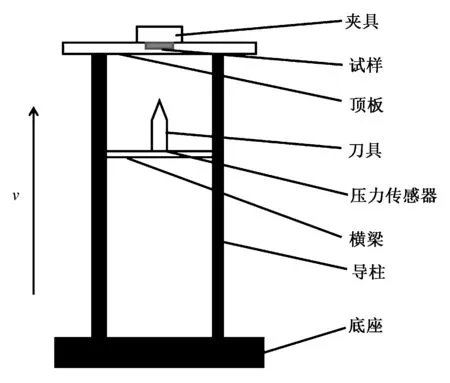

利用图1所示的准静态刺割试验仪测试织物防刺割性能。在装置顶板上方固定一个织物的夹具,试样固定其中,横梁带动刀具沿导柱匀速上移,在刀具接触织物时,横梁上连接的压力传感器记录织物动态刺割力的大小。

图1 准静态刺割试验仪示意图Fig.1 Schematic diagram of quasi static stab tester

2 结果与讨论

2.1 碳化硅粉末悬浮液沉降实验分析

为在液体环境里使碳化硅粉末稳定存在,需要确定碳化硅分散液中各成分的合适配比。测定碳化硅在相应实验方案中相对沉降高度,可反映分散液的相对稳定性[14],相对沉降高度越大,粒子在分散液中的存在状态越稳定。经过测定,不同实验方案的相对沉降高度如表1所示。

方案1中固定SiC、水的比例,改变乙二醇的量,可看出随着乙二醇质量的增加,碳化硅悬浮液相对沉降高度从0.84下降到0.78。分散液中含乙二醇可使碳化硅粉末在溶剂中分散最稳定。

由方案2可看出,增加水的含量会导致相对沉降高度从0.84下降到0.44,使碳化硅粉末在分散液中不能均匀稳定存在,故碳化硅分散液应选择水和乙二醇质量比为1∶1。

方案3显示,当碳化硅的比例逐渐增大时,2 h相对沉降高度先增加后减小。当碳化硅的质量处于1.5~2.5个单位时,相对沉降高度比较稳定,保持在0.96,因此制备碳化硅悬浮液的最佳质量比例确定为mSiC∶m水∶m乙二醇=(1.5~2.5)∶1∶1。

2.2 涂层剂配比对织物防刺性能的影响

涂层剂是由碳化硅分散液和黏合剂混合而成的,分散液和黏合剂的质量配比决定了碳化硅粉末在基布上存在的致密程度,碳化硅粒子在织物表面起到主要的防护作用。此外,分散液和黏合剂的质量配比很大程度上影响碳化硅粒子在织物表面的接触牢度。本文探究了涂层剂配比对织物防刺性能的影响,结果如表2所示。

表2 刺破强力与涂层液配比的关系Tab.2 Relationship between average puncture force and coating liquid ratio

从表2中可看出,分散液与黏合剂的质量配比对织物防刺性能的影响比较大。固定黏合剂的质量为1,当质量比小于3∶1时,织物的刺破强力随着分散液比例的增大而减小。分散液的比例增大,黏合剂所占的比例变小,碳化硅颗粒在织物上的结合牢度降低。刀具深入织物内部,碳化硅粒子更易挣脱相互结合力,织物的防刺能力降低。当质量配比超过3∶1并达到4∶1的时候,织物的防刺力有所提高,原因是分散液中碳化硅粒子质量浓度增大,涂层中碳化硅粒子间的空隙减小,粒子之间结合更加致密,一定程度增加了织物的防刺效果。

2.3 基布材料密度对织物防刺性能影响

织物基布是防刺织物的主要支撑体,织物的刺破过程包含剪切破坏和拉伸破坏2个阶段,织物的防刺性能与基布本身的力学性能有着很大的关系。在其他因素相同的情况下,织物的强力和抗剪切性能越强,防刺效果越好[15]。

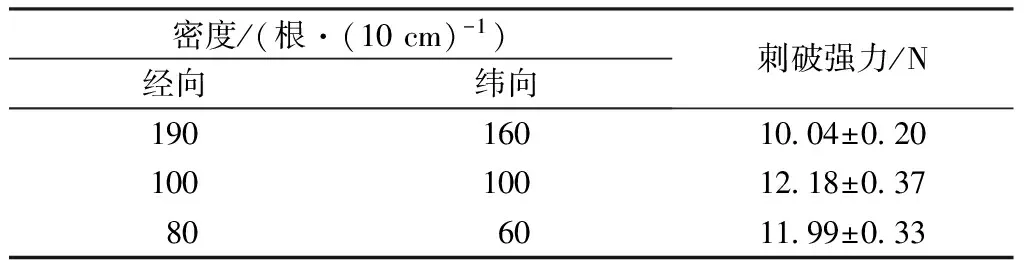

基布材料的经纬密度影响织物中纤维的相互交缠紧密度。在织物面密度相同的情况下,织物的经纬密越大,织物中纱线的线密度越小,抗剪切性能减小。织物抗剪切性能与织物防刺性能有密切关系,本文探究了织物经纬密对防刺性能的影响,结果如表3所示。

表3 刺破强力与基布经纬密的关系Tab.3 Relationship between average puncture force and density of base cloth

由表3可见,在涂层条件相同的情况下,采用经纬密不同的3种常用的超高分子量聚乙烯基布材料:基布经纬密为100根/(10 cm)×100根/(10 cm)的涂层织物防刺能力最好,刺破强力达到12.18 N;经纬密为190根/(10 cm)×160根/(10 cm)的基布材料,织物中纱线接触紧密,纱线线密度较低,抗剪切能力差,因此织物的防刺性能较差,实验中得出基布经纬密为190根/(10 cm)×160根/(10 cm)的刺破强力为10.04 N;经纬密为80根/(10 cm)×60根/(10 cm)超强聚乙烯为基布材料的防刺织物,刺破强力为11.99 N,防刺能力比100根/(10 cm)×100根/(10 cm)的小,这是因为织物的经纬密过小,纤维间的交织点较少,刀具刺入织物时,对刀具的阻碍作用减弱。

2.4 涂层层数对织物防刺性能的影响

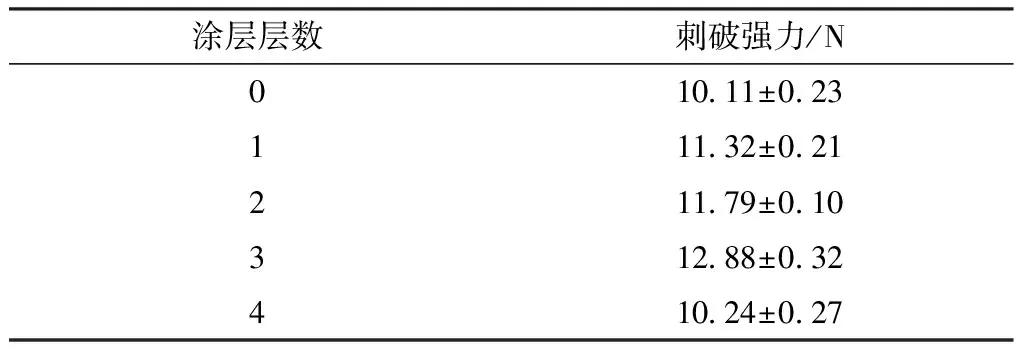

涂层层数对织物的防刺性能有着很大的影响[16],本文分别进行1、2、3、4层涂层实验,测试结果如表4所示。

表4 织物防刺性能与涂层层数的关系Tab.4 Relationship between fabric stab-resistance and coating layer number

表4显示织物的防刺能力随着织物涂层层数的增加逐渐提高,但是当涂层层数达到3后,防刺能力下降。这是因为涂层层数过高,涂层织物表面存在过高的硬质粒子层,织物表面变脆,当刀尖刺进涂层后,涂层开裂,刀具深入的阻力下降,织物的防刺能力降低。

2.5 涂层对织物柔软度的影响

涂层后织物的防刺性能增强,但表面硬质粒子的存在会影响织物柔软性。测量织物涂层对织物面密度和抗弯长度的影响,结果如表5所示。

表5 织物柔软度与涂层层数的关系Tab.5 Relationship between fabric softness and coating layer number

从表5可看出,经过涂层后的织物具有较好的柔韧性,抗弯长度为4.08~4.24 cm,面密度为264~337 g/m2。织物的抗弯长度随着硬质粒子涂层层数的增多而增加,即织物的柔软性降低。面密度随着织物涂层层数增多而逐渐增大,即织物越重。这是因为织物上涂层较多的硬质粒子,使得织物表面变得坚硬,织物面密度增加,降低织物柔软性能。

2.6 涂层织物外观形貌

2.6.1涂层织物表面形态

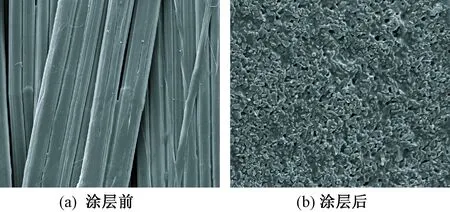

防刺性能的提升与织物表面硬质粒子涂层的形态和规格有关,用扫描电子显微镜观察织物表面涂层情况,结果如图2所示。

图2 织物涂层前后扫描电镜照片(×1 000)Fig.2 SEM images of fabric before (a) and after (b) coating (×1 000)

由图2可看出:织物未涂层时,超高分子量聚乙烯纤维表面纤维并列排布,纤维与纤维之间存在间隙;涂层织物表面均匀分布碳化硅粒子,表面形成致密的保护层,粒子填充织物上的间隙,减小织物上脆弱面积。碳化硅粒子硬度非常大,均匀涂覆于织物表面,可大幅度提高织物的防刺性能。

2.6.2涂层织物刺口形态

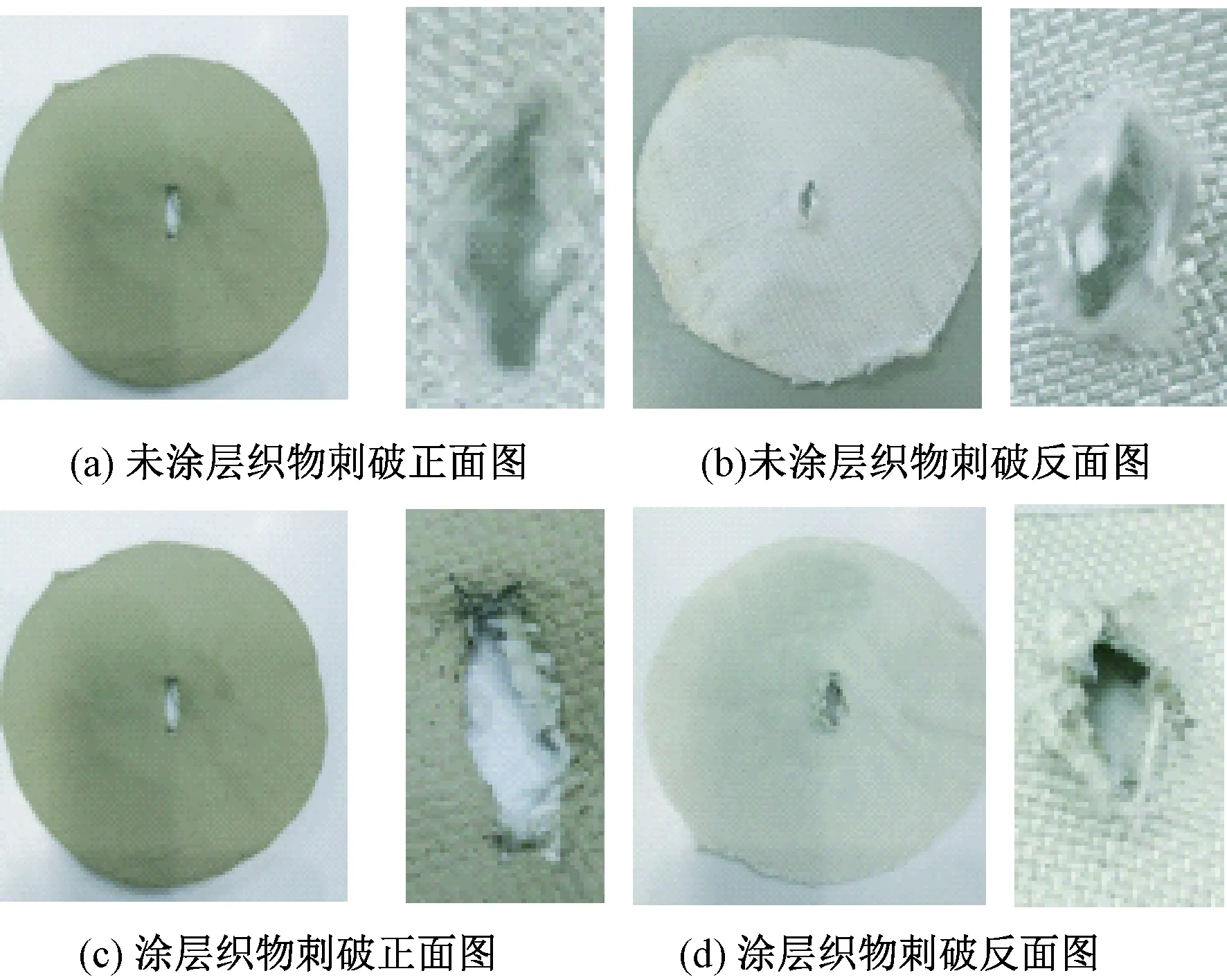

织物经过准静态刺割实验后的外观形态如图3所示。

图3 织物刺破前后形态照片Fig.3 Fabric morphologies before and after puncturing.(a) Front side of original fabric; (b) Back side of original fabric;(c) Front side of coated fabric; (d) Back side of coated fabric

从图3可看出:未涂层织物刺破刀口表面不清晰,有很多纤维的绒毛,刀具在刺破过程中对周围的纤维进行了拉伸和抽拔,纤维间握持力不够导致织物被刺破,破坏的主要形式为拉断;织物涂层后,正面织物的破坏切口整齐,四周纤维变形较小,涂层使得织物结构紧密固定,存在硬质粒子,增加纤维间作用力,纤维难以滑移变形,纤维破坏以剪切为主,切口整齐。织物反面刺口不清晰,因背面渗透的硬质粒子少,纤维间握持力和阻力不足导致纤维被抽拔。

2.7 涂层织物准静态刺割机制分析

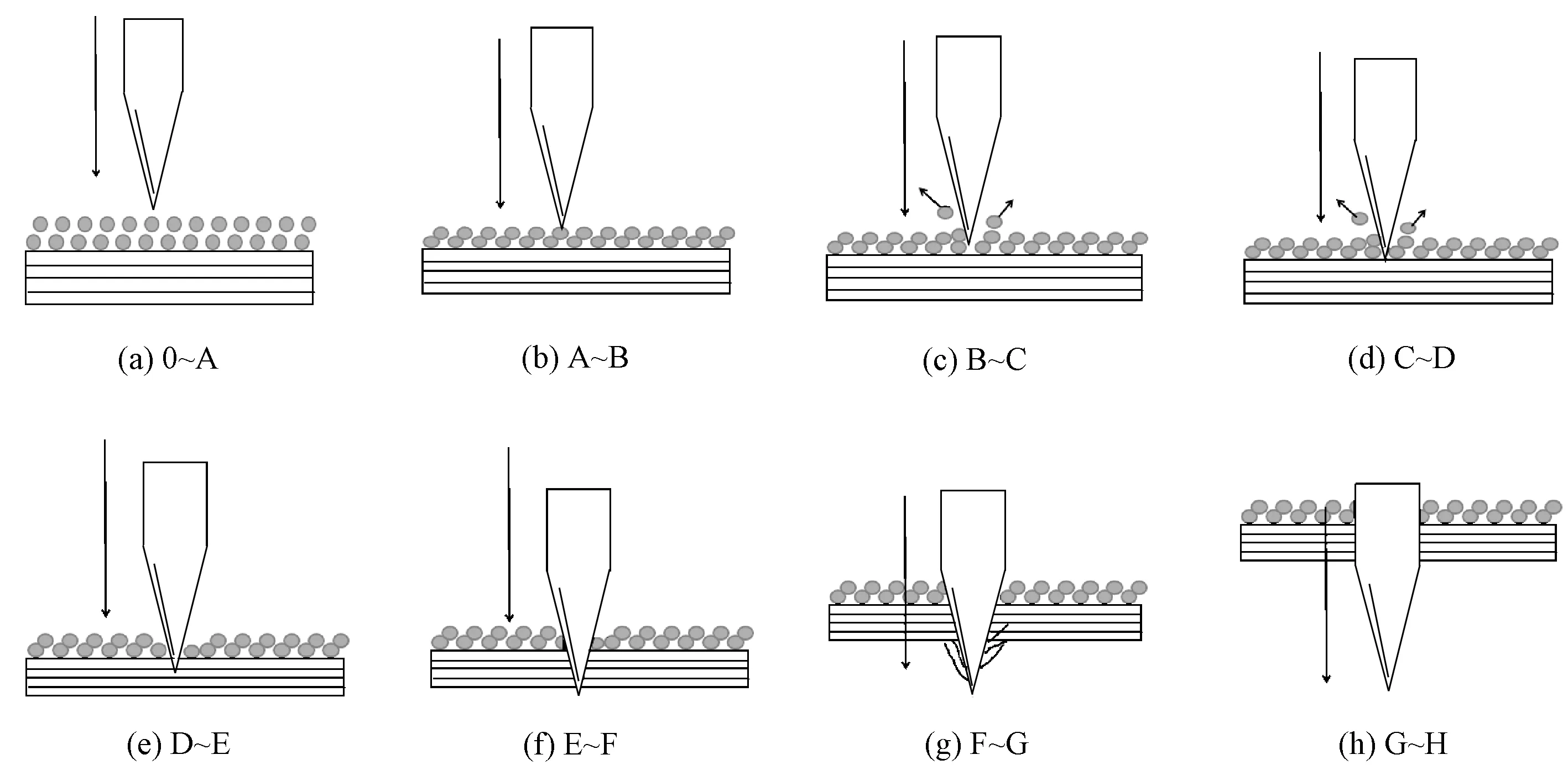

图5 硬质粒子涂层织物刺割过程Fig.5 Puncture procedure of hard particles coated fabric

刺破是在极小的位置范围内,刀具以极大的能量对织物造成的不可恢复的破坏[17]。防刺复合材料吸能方式主要包括纤维的变形、纤维的拉伸断裂、分层、基体开裂、材料的剪切破坏、刀具与复合材料的摩擦和“背凸”的形成等[18]。

硬质粒子涂在高性能纤维织物上,可显著提高织物的防刺性能[19],由于粒子之间存在间隙,可极大提高防刺织物的灵活性和柔韧性;并可有效减小防刺层厚度,减轻防刺服质量。

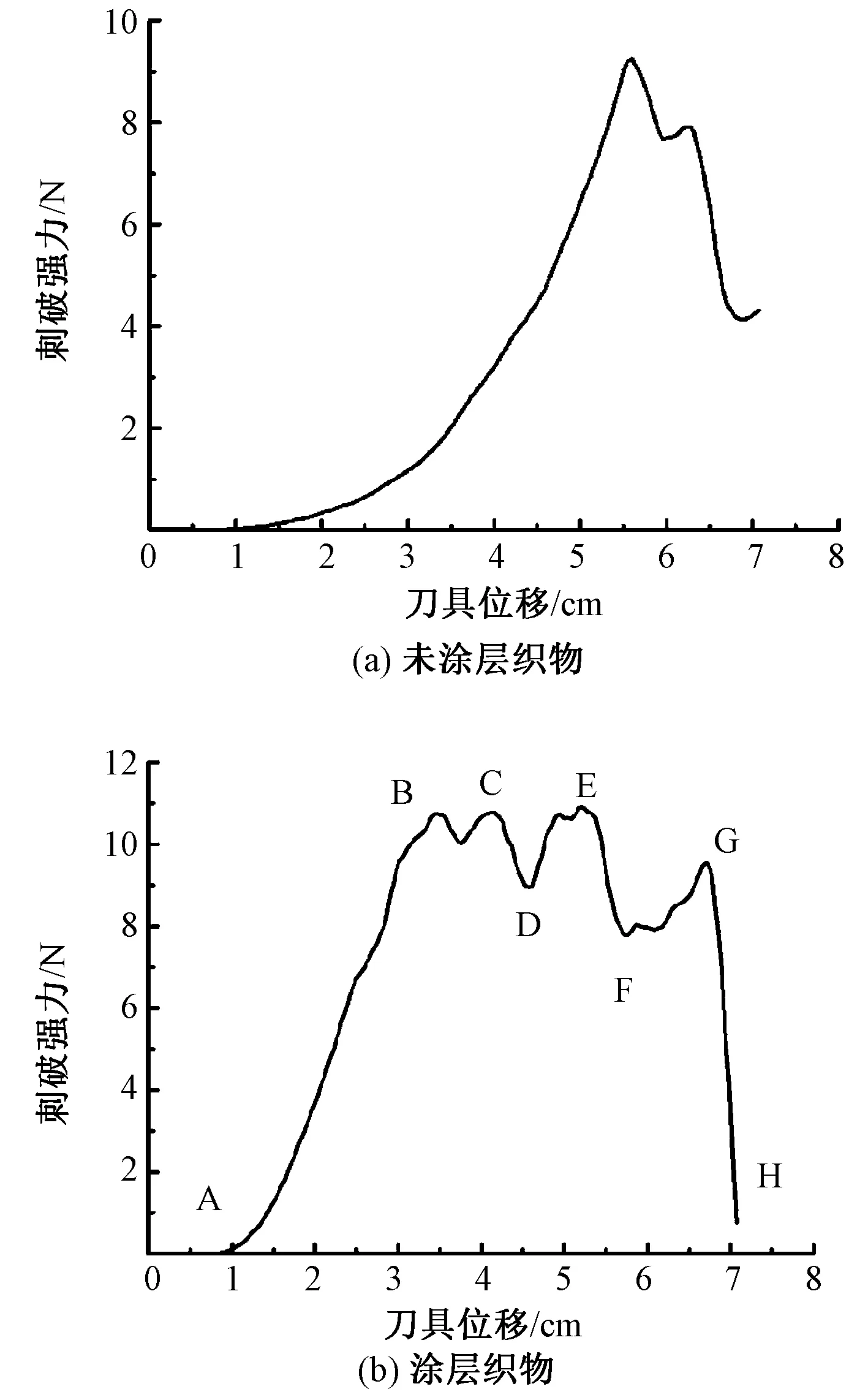

将原样织物和涂层织物分别进行准静态刺割实验,在刺割过程中,刺力与位移相关关系如图4所示。

图4 织物刺割力学性能Fig.4 Stab-resistant properties of fabric. (a) Original fabric; (b) Coated fabric

由图4可见,涂层后织物的刺破强力与位移存在以下特点:1)刺破强力的峰值比未涂层时大。涂覆硬质碳化硅粉末后,织物表面产生硬质保护层,在刺刀进入织物时首先与硬质碳化硅粒子接触,必须先刺破碳化硅涂层,然后才可深入织物内部;2)从开始接触硬质粒子到完全刺破的位移显著增加。涂层后,织物表面防刺能力增强,可抵抗外界刀具的作用力,刀具短位移刺进织物,不能刺穿。

根据图4(b)涂层织物的刺破强力与位移曲线图,可将该过程分为8个阶段[20],如图5所示。0~A段,起始刀具未接触试样,刀具移动靠近织物;A~B段,刀具刚接触到表面涂层,织物有压缩作用,还未刺进织物中;B~C段,刀具刺入硬质粒子层,刀具接触的表面粒子挣脱相互作用力,刀具在粒子层前进过程中受到粒子的摩擦阻碍作用相对稳定,所以在此阶段出现了一段时间的阻滞;C~D段,刀具刺破织物的涂层,进入涂层与织物之间,涂层失去保护作用,刺破强力在此阶段减小;D~E段,刀具压缩织物并随着刀具深入切断较表层纤维,随着刀具前进纤维聚集到刀尖,刺破强力增加;E~F段,刀具开始刺破织物,露出刀具尖端,承担作用的纤维在逐次被刀具切断而没有新的纤维加入,刺破强力减小;F~G段,刀具因顶角的作用,刀尖逐渐集聚纤维,对纤维产生拉伸断裂作用,织物所受刺破强力有所增加;G~H段,刀具完全刺穿织物,刺破强力迅速降低,刀具刺破织物结束。

3 结 论

本文利用碳化硅硬质粒子涂层超高分子量聚乙烯平纹织物,制备软质防刺服,主要结论如下。

1)利用碳化硅、水、乙二醇不同质量比制备碳化硅悬浮液,根据相对沉降高度确定三者质量比为(1.5~2.5)∶1∶1时,碳化硅粉末在分散液中最稳定。用作涂层液的主要原料,可使得碳化硅均匀分散。

2)制备涂层液时,碳化硅分散液与黏合剂质量比为1∶1,基布材料经纬密均为100根/(10 cm),涂层层数为3时可达到最佳防刺效果。织物涂层后,其面密度和抗弯长度均有所增加,但仍比较柔软。

3)根据涂层织物的表面形态、刺破刀口状态以及准静态刺割实验曲线图,对织物的防刺机制进行分析可知,涂层织物刺破过程主要分为8个过程。

本文初步探索了硬质粒子涂层材料在软质防刺服上的应用,通过准静态刺割实验证实本文方法可得到良好的防刺效果。通过实验找到了制备防刺效果最好的单层涂层防刺织物。后续研究将以这种单层防刺织物作为基本单元进行复合加工,制成成品防刺服。

[1] BLYTH P H, ATKINS A G. Stabbing of metal sheets by a triangular knife: an archaeological investigation[J]. International Journal of Impact Engineering, 2002(27):459-473.

[2] MAYO Jr J B, WETZEL E D, HOSUR M V, et al. Stab and puncture characterization of thermoplastic impregnated aramid fabrics[J]. International Journal of Impact Engineering, 2009, 36(9):1095-1105.

[3] KIM H, NAM I. Stab-resisting behavior of polymeric resin reinforced p-aramid fabrics[J]. Journal of Applied Polymer Science, 2012, 123(5): 2733-2742.

[4] 赵玉梅.柔性复合防刺服的研究[D]. 上海:东华大学,2005:1-4.

ZHAO Yumei. Study of complex stab-resistant body armor[D]. Shanghai: Donghua University, 2005:1-4.

[5] 孙志杰,张佐光,沈建明,等.UD 75防弹板工艺参数与弹道性能的初步研究[J].复合材料学报,2001,18(5):43-49.

SUN Zhijie, ZHANG Zuoguang, SHEN Jianming, et al. Preliminary study on process parameters and ballistic performance of UD 75 bullet proof plate[J]. Journal of Composites, 2001,18(5):43-49.

[6] 黄玉松,陈跃如,邵军,等.超高分子量聚乙烯纤维复合材料的研究进展[J].工程塑料应用,2005,33(8):39-73.

HUANG Yusong, CHEN Yueru, SHAO Jun, et al. Research progress of ultra high molecular weight polyethylene fiber composites[J]. Application of Engineering Plastics, 2005,33(8):39-73.

[7] 顾肇文.柔性复合防刺服机理研究[J].纺织学报,2003(8):80-84.

GU Zhaowen. Sudy on the mechanism of flexible composite stab-resistant clothing [J]. Journal of Textile Science, 2003(8):80-84.

[8] 唐剑兰,邱日祥,杨勇胜,等. 防弹防刺服研究进展[J].警用装备,2010(7):62-64.

TANG Jianlan, QIU Rixiang, YANG Yongsheng, et al. Research progress of bullet-proof and stab-resistant clothing [J]. Police Equipment, 2010(7):62-64.

[9] LEE Young S,WETZEL E D,WAGNER N J. The ballistic impact characteristics of Kevlar woven fabrics impregnated with a colloidal shear thickening fluid[J]. Journal of Materials Science, 2003, 38(13): 2825-2833.

[10] GONG Xinglong, XU Yulei, ZHU Wei, et al. Study of the knife stab and puncture-resistant performance for shear thickening fluid enhanced fabric[J]. Journal of Composite Materials, 2014, 48(3): 341-357.

[11] FENG Xinya, SHU Kuili,WANG Yan, et al. Effects of different silica particles on quasi-static stab-resistant properties of fabrics impregnated with shear thickening fluids[J]. Materials and Design, 2014(34):453-431.

[12] 晏义伍,曹海琳,赵金华. 纳米混杂Kevlar/Surlyn复合材料的制备与防刺性能研究[J]. 防护装备技术研究,2012(3):5-9.

YAN Yiwu, CAO Hailin, ZHAO Jinhua. Preparation of nano hybrid Kevlar/Surlyn composites and study on the stab-resistance [J]. The Research of Protective Equipment Technology, 2012(3):5-9.

[13] 黎国光,兰宦国. 一种非金属防刺材料的制备方法: 105313951A[P].2013-02-10.

LI Guoguang, LAN Huanguo. A preparation method of nonmetal anti-resistant materials: 105313951A[P].2013-02-10.

[14] 易中周,黄勇,谢志鹏,等. 碳化硅浓悬浮体的分散特性和流变性研究[J]. 酸碱盐学报,2002,30(4):517-520.

YI Zhongzhou, HUANG Yong, XIE Zhipeng, et al. Study on the dispersion and rheological properties of silicon carbide concentrated suspensions [J]. Journal of the Chinese Ceramic Society, 2002,30(4):517-520.

[15] 顾冰芳,龚烈航,徐国跃. Kevlar纤维层叠织物防弹机理和性能研究[J]. 南京理工大学学报,2007(18):338-341.

GU Bingfang, GONG Liehang, XU Guoyue. Study on bullet proof mechanism and performance of Kevlar fiber laminated fabric [J]. Journal of Nanjing University of Science and Technology, 2007(18):338-341.

[16] FLAMBARD X, POLO J. Stab resistance of multi-layers knitted structures: comparison between para-aramid and PBO fibers[J]. J Adv Mater, 2004, 36:30-35.

[17] 郭静荷,姜亚明. 防刺个体装甲材料的发展与现状[J].产业用纺织品,2004(6):5-8.

GUO Jinghe, JIANG Yaming. Development and present situation of stab-resistant individual armor material[J]. Technical Textiles, 2004(6):5-8.

[18] NAIK N K, SHRIRAO P. Composite structure under ballistic impact[J]. Composite Structures, 2004, 66(1-4):579-590.

[19] TAN V B C, TAY T E, TEO W K. Strengthening fabric armour with silica colloidal suspensions[J]. International Journal of Solids and Structures, 2005, 42: 1561-1576.

[20] TERMONIA Yves. Puncture resistance of fibrous structures[J]. International Journal of Impact Engineering, 2006,32:1512-1520.