精纺毛织物缝纫平整度客观评价方法

陈丽丽

(绍兴文理学院 元培学院, 浙江 绍兴 312000)

缝纫平整度是影响服装外观质量的重要指标,也是服装质检时必不可少的检验项目,对缝纫平整度进行有效的评价一直是纺织科技人员追求和努力的方向。

早在20世纪 90 年代,吕东风等[1]、刘富等[2]、范金土等[3]研究了利用图像处理技术客观评价面料缝纫起皱的方法;1999年,Youngjoo等[4]利用图像分析技术和标准样卡评定了织物的折皱等级;KANG等[5]运用分形几何研究了客观评价织物缝纫起皱的方法;2009年,李艳梅等[6]研究了服装面料缝纫外观质量客观评价的方法;2017年,王佳宁等[7]用小波分析技术研究了织物缝纫平整度客观评价的方法;同年,张宁等[8]利用神经网络自动评估了织物的缝纫平整度。

综上,虽然众多学者运用不同的图像处理方法对服装缝纫平整度展开了研究,但专门针对毛织物缝纫平整度的研究较少,且现有研究均是围绕缝纫条件与缝纫平整度的关系[9],或者如何利用物理性能预测毛织物的缝纫平整度[10]开展实验。众所周知,精纺毛织物是高档西装的主要材料,同时其接缝不平整现象又尤为突出[11]。针对这种现象,本文将基于图像处理中的Gabor变换和信息融合技术对精纺毛织物缝纫平整度的客观评价方法进行探索。

1 实 验

1.1 试样的选取

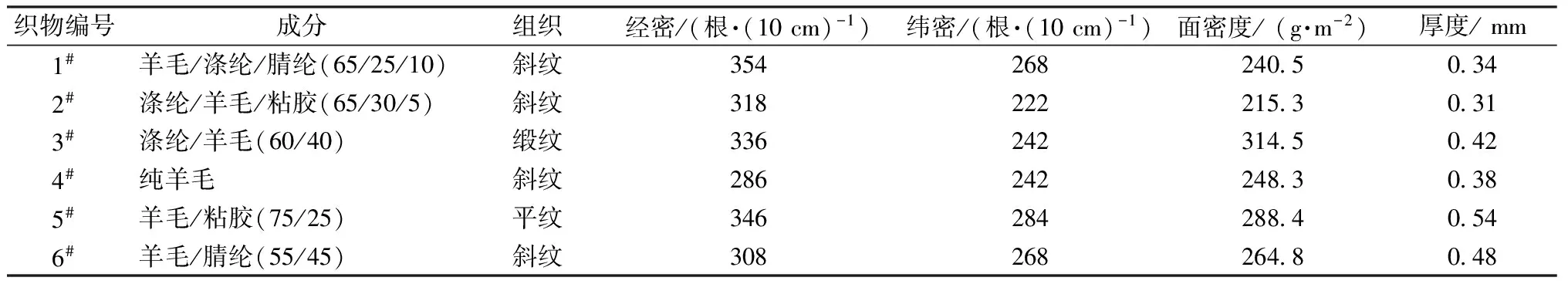

选取若干种纯色精纺毛织物,表1示出其基本参数。

表1 织物基本参数Tab.1 Fabric specification parameters

1.2 缝纫试样的制作

由于按照标准缝纫试样大小不易于图像采集,经预实验验证,试样大小为50 mm×100 mm时拍摄效果最佳,所以将试样按照上述尺寸进行裁剪。多次预实验结果表明,缝纫机所用针号为14#,缝迹密度为10针/(3 cm),表1中试样的缝纫效果最佳,因此选定以上缝纫条件进行正式实验;此外,为使6块试样缝纫后的缝纫试样覆盖较多的平整度结果,以使研究更具说服力和代表性,对缝纫后的试样按照0、0.5、1、1.5 cm的量进行抽褶。0表示进行抽褶处理;0.5 cm即缝纫结束后,抽拉缝线,使其长度比缝合后缩短0.5 cm,以致其表面产生皱褶。依此类推,6种织物缝纫后共形成了24块缝纫试样。图1示出抽褶量为0.5 cm的试样。为减少人为因素的干扰,整个缝纫和抽褶的全过程均由同一名熟练缝纫工完成。

图1 织物缝纫试样Fig.1 Seamed sample of fabric

1.3 织物缝纫图像的获取

为尽量减少获取缝合后织物试样图像的误差,采用图2所示的装置进行图像采集。图中,2个立方体用于固定拍摄距离,其高度设定的依据为经多次测试满足最佳拍摄效果。与2个立方体的下端面位于同一平面上,且在2个立方体的正中间位置放置缝纫试样,拍摄相机位于缝纫试样的正上方,且通过放置于立方体上端面的2条支撑条定位,其中相机的像素满足图像拍摄的清晰度要求,至少在1 000万像素以上。图中所示的光线为天然光,具体为晴天北向昼光(上午9:00-下午3:00),以避免外界环境物体反射光的影响。采集图像结束后,将其裁剪成相同的像素大小,已备后续处理。

图2 织物缝纫图像的获取方法Fig.2 Acquisition of seamed sample images

1.4 缝纫平整度的主观评价

目前评价织物缝纫平整度最常用方法是将试样与AATCC-88B—2006《织物经多次家庭洗涤后缝线平整度测定》标准样照进行对比,主观判断试样接近哪一级样照,就确定其平整度为此等级。其中:1级样照的平整度最差;5级最平整。这种方法存在一定的缺陷:由于评价结果只有5级,因此即使处于同一等级的织物,其缝纫平整程度也可能差异较大。

为尽量克服这种缺陷,力求对试样的缝纫平整度进行更为综合、全面的评价,本文采取3种主观评价方式:第1种为对照标准样照评级法,但评定结果在原有的5级基础上,增加1.5、2.5、3.5、4.5级,即扩充为9级,其中1.5级为平整度处于1~2级之间的织物,依此类推;第2种为成对比较计分法,即将24块试样两两对比,平整度较差的记为2分,较好的记为0分,平整度相同的记为1分,最后将每块缝纫试样的得分相加,再进行标准化处理,得到最终得分,分值越高说明表面平整度越差;第3种为排序法,也叫秩位法,是将24块缝纫试样按照平整度从低到高的顺序排列,平整度最差的序号为1,平整度最好的序号为24。

评价专家组由5名具有丰富经验的成员组成。5名专家按照以上3种方式对24块缝纫试样平整度的主观评价结束后,对评定结果进行一致性检验。结果表明,不同专家的评价结果之间具有较好的一致性,即均为有效样本,因此对其结果取平均,经四舍五入后,得到每块缝纫试样的最终评定结果,其中,等级评价法的结果依然精确到0.5级,而成对比较积分法和排序法的结果依然为整数。

1.5 基于Gabor变换缝纫平整度特征提取

空域处理法和频域处理法是图像分析中常见的2大类方法,其中后者比前者更易分辨和检测全局纹理信息。Fourier变换作为一种常用的频域信号处理方法,可获得在空域中不易获得的纹理特征,如周期、功率谱等;但Fourier变换在具体应用时也存在一个问题,即不能较好地对局部的谱信息进行描述。

针对这个问题,Gabor于1946年提出了加窗Fourier变换-Gabor变换[12],不仅可提取不同尺度、不同方向上的频域特征,其Gabor函数还具有与人的眼睛相仿的生物作用,特别适用于纹理识别,具有独特的优势。本文尝试将其用于织物缝纫平整度的评价中。

二维Gabor函数可表示为:

(1)

式中:px=xcosα+ysinα;py=ycosαxsinα;x和y分别为图像的横、纵坐标;f为滤波器的频率;α为滤波器的方向;sx和sy分别为滤波器窗口的横向和纵向大小。

α的选取:在0~π范围内,每隔π/6选取一个方向,共0、π/6、2π/6、3π/6、4π/6、5π/6(由于π与0完全相同,π就不再重复选取)6个方向;f的选取:分别在以上6个方向中,选取f=4、8、16,即共18个Gabor滤波器;另滤波器窗口大小为4像素×4像素。确定好各项参数后,再由式(2)得到不同滤波器滤波后的图像熵值。

(2)

式中:E为图像的熵值;h(i)为滤波后FFT归一化的灰度直方图。

接下来根据熵值最大的原则进行滤波器的筛选,这是因为经合适的Gabor滤波器滤波后,织物的背景信号将会被消减,而我们需要的缝纫平整度信号则会得以增强,此时的熵值也越大[13]。按照此原则,由式(3)进行频率参数的筛选。

Eα=max[E(f,α)]

(3)

式中:Eα为滤波方向α时的熵值;E(f,α)为频率f、滤波器方向α时的熵值。按照式(3),即根据熵值最大原则,在f为4、8、16中的熵值最大者作为滤波器方向为α时Eα的取值。例如经过实验验证:当α=0时,f=8的熵值最大(本文篇幅有限,在此省略原始的实验结果);同理当α=π/6时,f=16的熵值最大,……,因此根据式(3),本文选取f=8,α=0;f=8,α=π/6;f=16,α=2π/6;f=4,α=3π/6;f=4,α=4π/6;f=16,α=5π/6共6个滤波器。并按照式(4)进行融合。

E=E0+Eπ/6+E2π/6+E3π/6+E4π/6+E5π/6

(4)

式中:E为缝纫图像经以上6个滤波器滤波后的图像熵值之和,即总熵值;E0为用频率为8,方向为0,即f=8,α=0的滤波器滤波后的熵值;Eπ/6为用f=8,α=π/6的滤波器滤波后的熵值,依此类推。

2 结果与讨论

2.1 Gabor熵值与成对比较得分关系

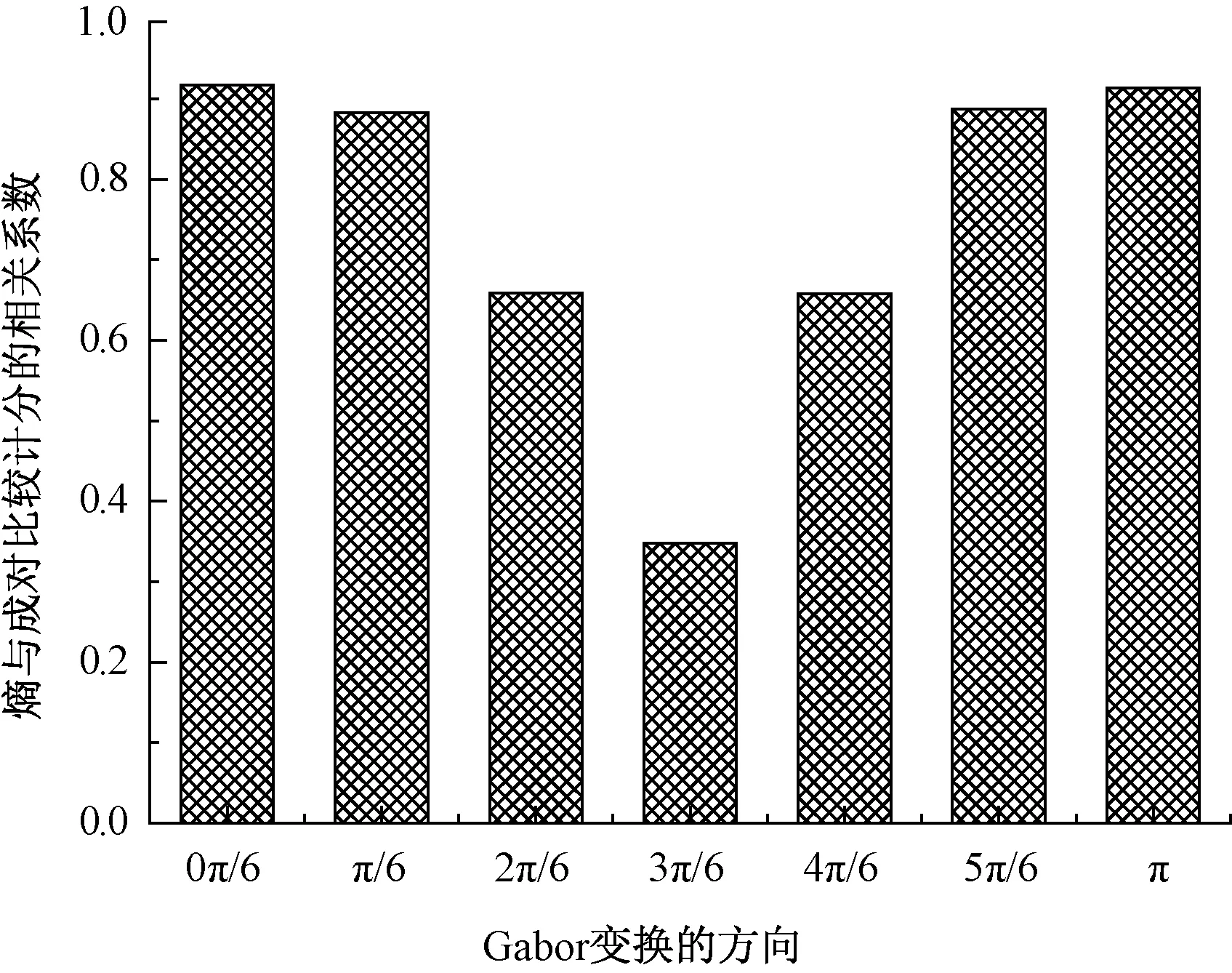

以f=8为例,图3示出24块缝纫试样经Gabor变换后,不同方向的熵值与专家成对比较得分的相关性(如前所述,由于π与0是完全相同的角度,所得熵值也完全一样。为使图3更具完整性,将0°时的熵值填充到π处)。从图可看出,不同方向的熵值与专家成对比较得分的相关性不同,但都以π/2为对称轴呈对称分布。从数值上看,相关性最大的出现在0°和180°,即图3中的0和π,其次是π/6、5π/6,再次是π/3、2π/3,最小的是π/2。

图3 Gabor变换各方向的熵与成对比较计分的相关性Fig.3 Correlation of entropy in each direction of Gabor transform and pair comparison score

结合图1加以说明,从图3可看出,缝纫起皱基本以缝纫线为中心,分布在缝纫线两侧,且折皱波纹有大有小,其中离缝纫线最近的折皱很细小,属于频率高、数量多的小波纹。除小波纹外,还有一些数量少、起伏大的大波纹,但不管是哪种波纹,其共同点是基本呈接近水平的方向,或与水平方向略成一定角度。这种情况恰好与0和π/6的熵与专家成对比较计分的相关性最高相吻合,换句话说,缝纫纹理方向与Gabor滤波方向一致时,熵值最能反映织物表面的平整度。

图4示出Gabor变换的总熵值与专家成对比较计分之间的关系,其总熵值是以熵值最大原则选取频率参数的前提下,计算得到的6个方向的熵值之和。

图4 Gabor变换总熵值与成对比较计分的关系Fig.4 Relationship between total entropy of Gabor transform and pair comparison score

从图4可看出,总熵值与主观成对比较得分之间呈良好的二次方多项式关系,具体为:

Y1=2.507 6X2-1.240 1X+0.121

(5)

(R2=0.9162)

式中:X为Gabor变换的总熵值;Y1为专家成对比较计分的结果。其二者具有正相关关系,即Gabor变换的总熵值越大,专家成对比较的得分越高,这是因为熵值表示的是织物表面纹理的紊乱程度,熵值越高,说明纹理越紊乱,即表面越不平整,而由1.4节可知,越不平整的织物,专家成对比较的得分越高。

众所周知,成对比较这种主观评价方法的结果比较准确,但是其缺点是工作量繁重,耗时耗力,实施起来有一定难度。现在根据式(5)即可对缝纫试样图像加以Gabor变换,提取总熵值,进而计算得到专家成对比较的得分,工作量大大降低,且评价结果较为精确,比现在通用的5级评价法有更好的区分度。

2.2 总熵值排序与专家主观排序的秩相关性

图5示出24块缝纫试样按照总熵值由大到小的排序与按照专家成对比较计分由大到小的排序之间的相关系数,即秩相关系数。例如,第1块缝纫试样的专家成对比较的得分为1.73,其数值在24块缝纫试样中排第1,其总熵值为6.431,在24块缝纫试样中排第2,所以该缝纫试样在图5中对应的点为(1,2),依此类推,得到每个缝纫试样2种评价方法的排序,将这2种排序进行相关系数分析,即为秩相关系数。从图5可看出,利用Gabor变换的熵值进行的排序与利用专家成对比较的得分进行的排序之间具有良好的线性正相关关系,即主客观评价方法所得结果之间的吻合性和一致性较好。

图5 不同排序方法之间的秩相关系数Fig.5 Rank correlation coefficient of different ranking methods

2.3 Gabor总熵值与专家主观评价等级关系

图6示出24块缝纫试样的总熵值与专家主观评定等级之间的相关系数。可看出,二者具有线性负相关关系,即总熵值越大,主观评价的等级越低。如前所述,熵值越大的织物,表面越凹凸不平,而AATCC-88B—2006标准样照中,等级越低的织物,缝纫平整度越差,1级试样表面严重不平整。总熵值与专家主观评定等级之间的具体关系式为:

Y2=-0.106 1X2-2.178 6X+5.349 8

(R2=0. 867 6)

(6)

式中:X为Gabor变换的总熵值;Y2为专家主观评价的等级。

图6 Gabor变换的总熵值与专家主观评价等级的关系Fig.6 Relationship between total entropy of Gabor transform and subjective grade level of experts

从复相关系数R2来看,式(6)的拟合效果略差于式(5),这是因为如1.4节所述,本文中专家主观评价的结果共9个等级,对织物缝纫平整度的区分度不如专家成对比较计分法(成对比较的得分两两不同,24块缝纫试样就有24个得分,对平整度的评价非常精准)。而Gabor总熵值也是如此,多少种织物就对应多少个结果,因此二者相关性很高。尽管如此,也可根据式(6),由Gabor变换的总熵值估算织物缝纫平整度的等级,无需经过专家主观评价这个过程。

3 结 论

以6块纯色机织毛织物试样为研究对象,将其缝制成24条具有不同平整度的样条,然后采集缝纫图像,分别采用3种主观评价方法,同时将缝纫图像经Gabor变换,提取了不同方向、不同频率的熵值,最后经过信息融合,得到总熵值。经过研究,得到以下结论。

1)Gabor变换的频率参数f=8时,不同方向的熵值与专家成对比较计分的相关性以π/2为对称轴呈对称分布;从数值上看,相关性最大的方向为0和π,最小的是π/2。这可能与缝纫试样表面的折皱起伏方向有关。

2)总熵值与专家成对比较计分以及主观评价等级之间均呈较好的二次方多项式关系,根据此关系式,可由提取的Gabor变换总熵值预测或估算专家主观评价结果。

3)Gabor总熵值的排序与专家主观排序的秩相关性良好,即Gabor变换的总熵值这个客观评价指标与主观评价所得结果间具有较好的吻合性和一致性。

研究结果表明,Gabor变换可用于精纺毛织物的缝纫平整度评价,且经熵值最大化原则选取变换参数,加以信息融合,所得的总熵值既可预测成对比较的得分,也可用于估算专家主观评价等级,具有客观、准确的优点,同时还可节省人力、物力。

[1] 吕东风,范金土.三维服装表面接缝等级的客观评价[J].中国纺织大学学报,1999,25(4):83- 87.

LÜ Dongfeng, FAN Jintu. Objective evaluation of pucker in 3-dimensional garment seams[J].Journal of China Textile University, 1999,25(4):83- 87.

[2] 刘富,范金土,田彦涛,等.用激光扫描系统获取服装接缝的皱褶信号[J].光电工程,2000,27(4):21-24.

LIU Fu, FAN Jintu, TIAN Yantao, et al. Extraction of corrugation signal at clothing seam with laser scanning system[J].Opto-Electronic Engineering, 2000, 27(4): 21-24.

[3] FAN J, LIU F. Objective evaluation of garment seams using 3D laser scanning technology[J].Textile Research Journal,2000,70(11):1025-1030.

[4] YOUNG J. Assessing wrinkling using image analysis and replicate standards[J]. Textile Research Journal, 1999, 653:149-157.

[5] KANG T J, LEE J Y. Objective evaluation of fabric wrinkles and seam puckers using fractal geometry[J]. Textile Research Journal,2000, 70(6):469-475.

[6] 李艳梅,仇晓坤,蒋真真.缝纫平整度客观评判模型的研究[J].丝绸,2011,48(4):28-31.

LI Yanmei, QIU Xiaokun, JIANG Zhenzhen. Research on objective evaluation model of seam pucker[J].Journal of Silk,2011,48(4):28-31.

[7] 王佳宁,刘成霞,方苏.基于图像处理的织物缝纫平整度客观评价[J].国际纺织导报,2017(4):48-52.

WANG Jianing, LIU Chengxia, FANG Su. Objective evaluation on fabric sewing smoothness based on image processing[J]. Melliand China,2017(4):48-52.

[8] 张宁,潘如如,高卫东.采用图像处理的织物缝纫平整度自动评估[J].纺织学报, 2017,38(4):145-150.

ZHANG Ning, PAN Ruru, GAO Weidong. Automatic seam-puckering evaluation using image processing[J]. Journal of Textile Research, 2017,38(4):145-150.

[9] 倪红.毛精纺面料的缝纫平整度与缝纫条件的关系[J].纺织学报,2008,29(3):80-82,91.

NI Hong. Relationship between seam smoothness and sewing conditions of worsted fabric[J]. Journal of Textile Research,2008,29(3):80-82,91.

[10] 潘婷,方丽英,徐钰婷.轻薄毛织物力学及物理性能与缝纫平整度的关系[J]. 浙江理工大学学报,2013, 30(2):189-193.

PAN Ting, FANG Liying, XU Yuting. Mechanics of thin fabrics and relationship between physical properties and sewing flatness[J]. Journal of Zhejiang Sci-Tech University, 2013,30(2):189-193.

[11] 吴微微,全小凡.服装材料及其应用[M]. 杭州:浙江大学出版社,2000:184.

WU Weiwei, QUAN Xiaofan. Apparel Material and Its Application[M]. Hangzhou: Zhejiang University Press,2000:184.

[12] ELEMER R, GABOR K G. A Dunatj Orszgainak Története Idörendi Tblkban[M].Budapest: Gergely,1946:40-150.

[13] 刘婷.服装肘部穿着平整度客观评价方法研究[D].杭州:浙江理工大学,2015:33-38.

LIU Ting. Objective evaluation method on the smoothness of garment elbow [D]. Hangzhou: Zhejiang Sci-Tech University, 2015:33-38.