电磁选针器实时检测系统

袁嫣红, 马天宇, 项宏年

(浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018)

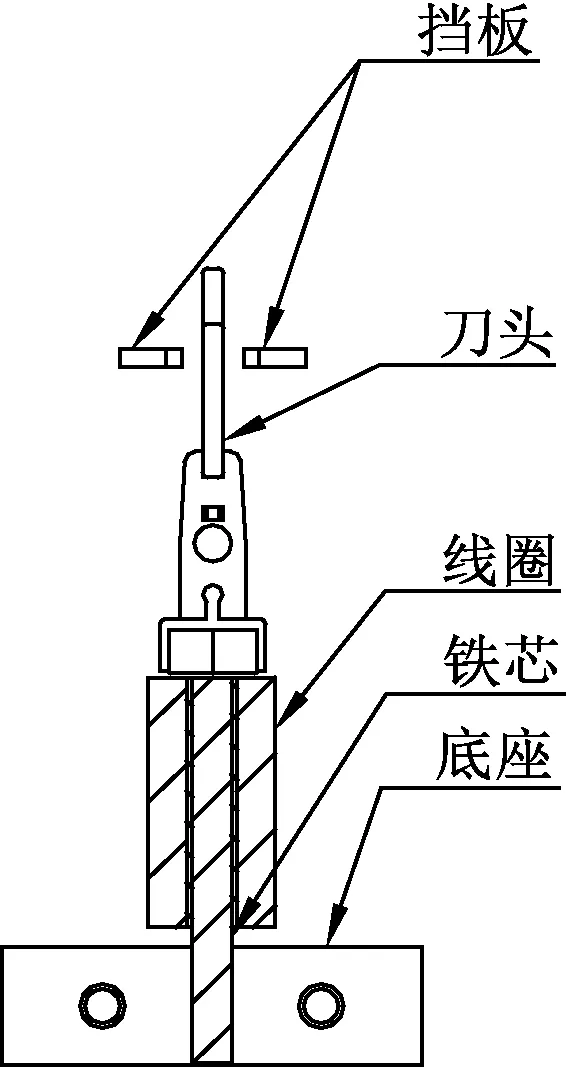

电子选针器是圆机电子提花技术中的关键执行机构[1-2],目前主要有电磁式和压电陶瓷式2种,其选针机构摆动方式相同。以电磁式选针器为例,选针机构利用电磁力来驱动选针刀头,通过在线圈上施加正反向电压控制驱动选针刀摆动到两极限位置,从而控制提花针是否压入针槽,达到选针目的。选针器由选针机构和选针驱动电路2个部分组成,由选针信号控制驱动电压的切换,驱动选针机构中的选针刀头摆动到一侧。若选针状态发生改变,则选针电路将输出反向驱动电压,驱动刀头向另一侧摆动,直至到达极限位置,按此方式实现选针,最终控制其对应的织针是否进入三角实现提花[3]。

选针器从选中摆动到稳定在两极限位置的时间限定了选针的最高频率,因此选针摆动到位时间是选针器性能的一个重要指标。同时圆机属于24 h不间断工作设备,选针器长时间工作的可靠性非常重要,其工作性能和频率等参数都将直接影响提花机工作准确性和可靠性,从而影响整机的性能,因此对由选针电路和选针机构组成的选针器,需要检测其长时间工作时的稳定性。在实际工程中经常需要对这类周期短、时间域长的信号进行检测,这些长时间域信号中包含许多有用信息,可为故障诊断、失效分析等提供理论依据[4]。

针对选针器检测,目前有根据压电陶瓷性能设计具有电压反馈功能的驱动电路,以此实现选针器可靠性检测[5];也有利用频闪成像原理实现选针器可靠性检测[6]。第1种方法具有较高检测准确率,能够获得选针器错误地址,具有实时检测等优势,属于在线检测方法,但是只能用于压电陶瓷选针器,且检测的选针频率受到局限;第2种方法使用简单,通用性强,可用于大多数选针器,但是需要人员一直进行观测。上述这2种方法具备错误判断功能,但都无法实现选针过程的测量。

为能够实现选针器性能优化分析和标定测量,需要精确地测出驱动电压与选针刀头摆动规律。由于选针器需要实时检测,而且其选针刀头摆动频率较高,如果直接保存所有电压和位移数据,每检测1 min就会产生数百万字节的数据,则长时间检测后,会造成测试获得的数据量过大,因此需要在实时采集数据的同时对数据进行实时处理,以减少后期处理的数据量。本文通过可重新配置嵌入式测控系统(CRIO)和实验室虚拟仪器工程工作台软件平台LabVIEW[7]设计检测系统,对选针器驱动电压和位移数据进行实时采集和处理。并根据需要,针对性能分析要求,保存完整的选针过程数据;或稳定性检测,保存异常数据,可实现电磁选针器运动状态的长时间监测。

1 系统框架

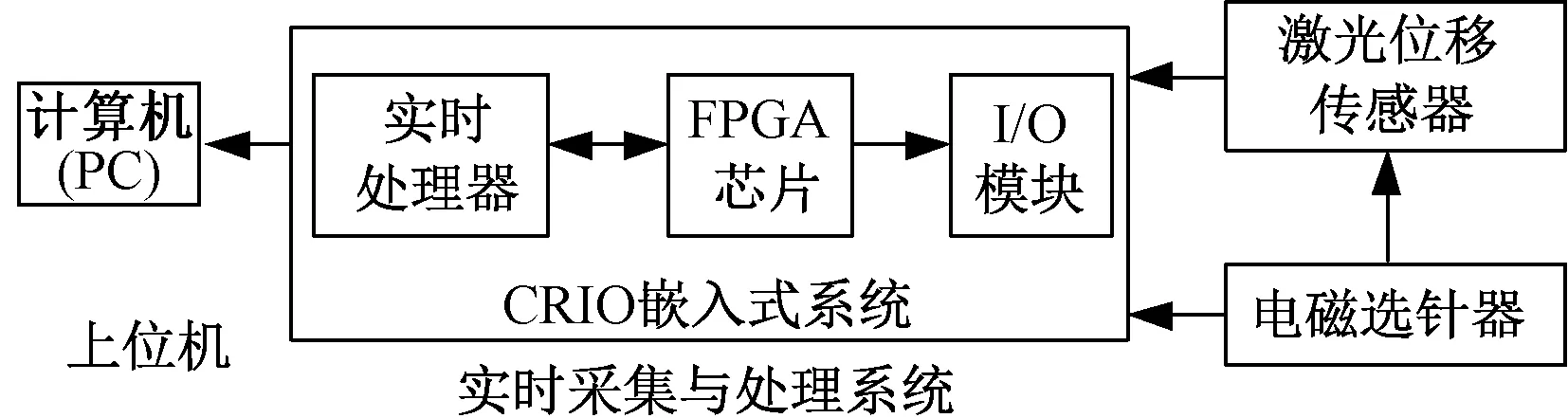

选针器实时检测系统由上位机、实时采集与处理系统、激光位移传感器和电磁选针器组成。电磁选针器为检测系统提供位移信号;驱动电压信号,激光位移传感器将电磁选针器提供的位移信号转换为电压信号。同时也要采集选针器的驱动电压信号,因为选针刀头的运动受电压驱动,电压反转驱动选针器刀头向另一极端位置摆动,如图1所示。又因为电磁感应和机构惯性等原因,选针动作相对驱动信号存在滞后情况,因此控制驱动电压的信号也需要进行实时检测,用于分析实际的响应滞后时间。

图1 电磁选针器刀头结构简图Fig.1 Structure diagram of electro-magnetic needle selector

上述2路信号输入实时采集和处理系统, 实时

采集和处理系统采用美国国家仪器公司(NI)的CRIO嵌入式系统。该控制器由嵌入式实时处理器、现场可编程逻辑门阵列(FPGA)和工业级输入/输出(I/O)3个模块组成[8]。I/O模块对2路电压信号进行模拟量/数字量转换(A/D),转换后的数据送到FPGA中进行数据整合,并将整合完成的数组送入实时处理器中。在实时处理器中,对采集到的实时数据进行计数、判别等处理。处理后得到的数据通过以太网传输到上位机,性能数据或故障数据会保存在上位机中。电磁选针器实时检测系统的总体框架如图2所示。

图2 系统总体框架Fig.2 Overall framework of system

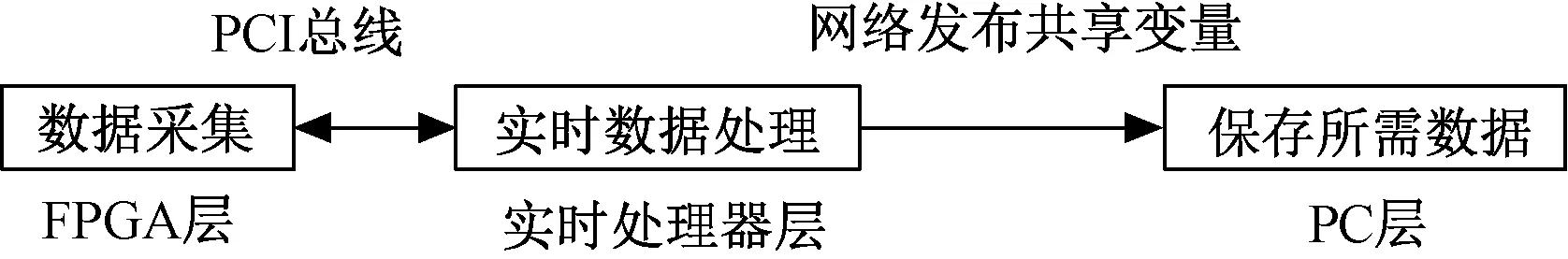

选针器实时检测系统软件开发由上位机完成。实时检测系统的软件开发涉及3个不同的位置:计算机(PC)上的PC.VI,实时处理器上的RT.VI和FPGA上的FPGA.VI,其硬件与软件映射关系如图3所示。通过软硬件相结合实现整个选针器实时检测系统。

图3 硬件与软件映射关系Fig.3 Mapping between hardware and software

2 实时采集与处理系统

实时采集与处理系统在测量过程中完成信号的采集和处理。根据测量要求,选择选针器性能测试时,将保存完整的多个周期的选针过程数据;选择稳定性测试时,将实时分析并求出每次选针状态变化时的执行时间。为实现长时间的监控,正确的选针刀头摆动到位时间和选针过程数据将会被丢弃,出现异常的选针刀头摆动到位时间和对应的选针过程数据才会被完整地记录。实时处理器会将摆动时间和选针过程数据通过网络发布共享变量上传到PC[9],异常数据会在PC中保存下来。

2.1 硬件组成

2.1.1NICRIO平台

NICRIO-9022为嵌入式控制器,通过运行LabVIEW Real-Time,以实现确定性控制、数据记录和分析。CRIO-9116为具有8个槽位可重构的FPGA机箱,内置FPGA芯片,且用于安装工业级I/O模块,用来进行数据采集与嵌入式实时控制器的数据通信。

2.1.2C系列数据I/O模块

NI-9215为模拟电压输入模块,具有4个模拟输入通道、16位分辨率。每条通道有±10 V可编程的输入范围。NI-9401为高速双向数字I/O模块,具有8个数字通道,支持5 V/TTL(Transistor Transistor Logic Levels)电平,漏极/源极数字I/O。

2.2 主要软件介绍和功能实现

检测系统使用的激光位移传感器的采样频率为10 kHz,1 min采集的数据就会达到3.6×106字节。例如在进行选针器稳定性测试时,如果不对数据进行实时处理,8 h检测产生的数据量会达到1.728×109字节,其数据的保存和处理将会很困难,因此在数据采集的过程中对数据进行处理,提高了后期对数据的处理效率。

数据采集设备的软件组成部分如图4所示。

图4 总体软件设计Fig.4 Overall software design

FPGA层的程序用来采集激光位移传感器的电压信号和选针器驱动板的驱动信号;实时处理器层的程序用于对采集到的大量数据进行实时处理;PC层的程序将保存选针刀头选针过程数据或选针刀头运动出错部分的数据。在Windows操作系统下利用LabVIEW软件平台进行编程。

2.2.1实时数据采集

数据采集部分是在FPGA和工业级I/O模块上实现的。数据采集部分程序主要是通过一个定时循环,每100 μs从NI 9215和NI 9401读取数据,并将采集到的激光位移传感器的电压信号和选针器驱动板的驱动信号依次传入CRIO-9116内的先入先出队列(FIFO)缓冲区域中,位移电压信号和驱动信号数据在FIFO缓冲区域内交替排列储存。

2.2.2实时数据处理

实时数据处理部分的程序在嵌入式实时控制器中运行,是电磁选针器实时检测系统主要部分。

第1步,建立数据采集程序的引用句柄,调用LabVIEW软件平台的属性节点和调用节点[10],前者用来设置数据采集程序的采样周期和控制数据采集程序是否停止;后者用来控制数据采集程序的运行、FIFO缓冲区域的深度以及从FIFO读出数据量的大小。

第2步,循环地从FIFO中提取出一定数据,对FIFO中提取出的数据进行初步处理,将交替储存的位移电压信号和驱动信号数据拆分,形成2个分别由位移电压信号和驱动信号组成的数组。

针对选针器性能测试,实时数据处理部分后进行的工作是将每次循环获得的位移电压信号和驱动信号数据数组与之前获得的数据进行叠加,然后每次循环检测这2个叠加后数组的大小。当数组内的数据量大于设定的数值时,将2个数组的值通过网络共享变量上传到PC端,然后将这2个数组清空再储存后面提取出的数据。

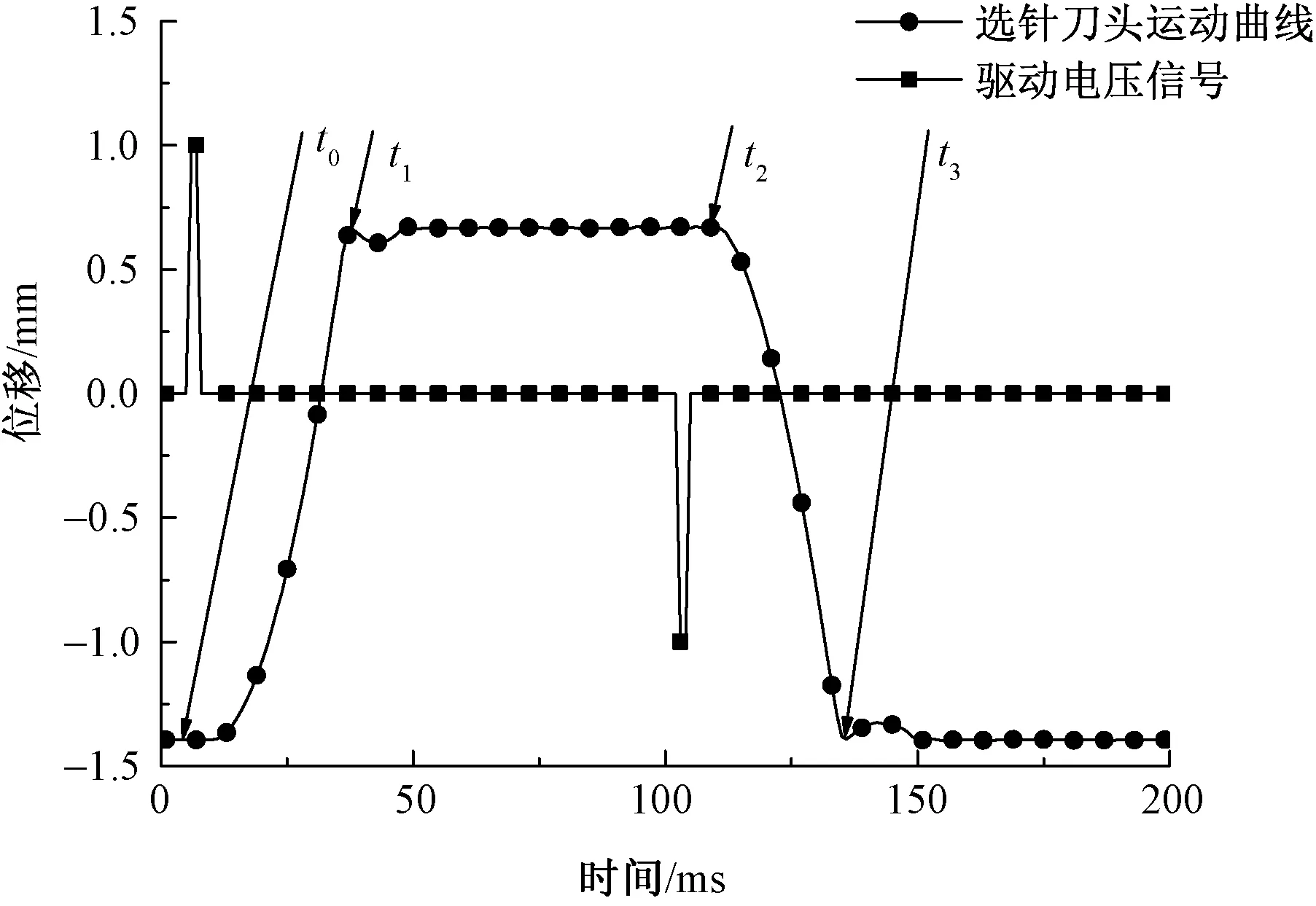

针对选针器稳定性测试,实时数据处理部分后对初步处理得到的数据按驱动信号进行分解。图5示出分解得到的选针时间为20 ms的电磁选针器选针过程曲线。

图5 选针过程曲线Fig.5 Needle selection process curve

对分解后数据进行的处理主要是计算出4个时间节点:第1个是刀头开始向最高点摆动的时间点t0;第2个是刀头从最低点摆动到最高点的时间点t1;第3个是开始向最低点摆动的时间点t2;第4个是从最高点摆动到最低点的时间点t3。

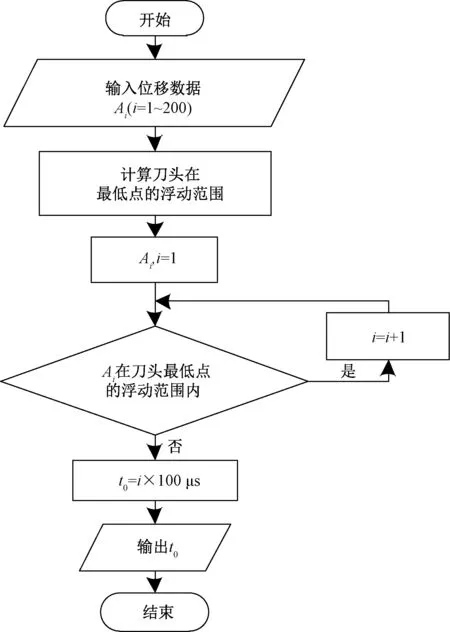

首先计算出时间点t1与t3,这2个时间点判断方法类似(以选针时间为20 ms的电磁选针器为例,位移数据为Ai)。以时间点t1为例,从图5可得t1时刻刀头第1次到达最高点且过了时间点t1后位移会有明显的下降过程,因此判断该点条件有2个:1)位移数据是否到达最高点的浮动范围内,位移在最高点的浮动区间在0.15左右,取值0.5可保证包含所有在最高点附近的位移数据,因此此处取最高点的浮动范围为Amax-0.5

图6 时间点t1的程序流程图Fig.6 Flow chart of program for time point t1

图7 时间点t0的程序流程图Fig.7 Flow chart of program for t0

然后创建数组用于保存前15个周期的刀头上升时间,同时创建数组保存对应的15个周期的选针过程数据,将后面得到的上升时间与这15个上升时间进行比较。如果大于这15个上升时间,将上升时间数组中的最小元素和最小元素对应的选针过程数据删除,并将后面得到的上升时间和上升时间对应的选针过程数据插入数组末尾。测试结束后可以得到测试时间内最大的15个刀头上升时间以及对应的位移和标志位数据。以同样的方法可以获得15个最大的刀头下降时间。程序结束时,通过网络共享变量将上述数据上传到PC端。

将上述得到的数据与选针器性能测量获得的正确数据进行比较,判断出电磁选针器在长时间运行过程中是否有误,即可检测出选针器的稳定性。

2.2.3数据保存

数据保存是在PC上实现的。将实时数据处理程序得到的数据,通过基于以太网通信的网络发布共享变量,将数据传输到PC上,利用LabVIEW的写入文本文件控件,将摆动时间和选针过程数据保存到PC上指定的文件夹中。

3 实验测试

利用一个运转正确的电磁选针器设计实验,首先进行选针器性能测量,进行0.5 h左右结束测试,通过保存的数据去还原选针过程曲线,结果见图5。说明可完整地获得选针过程曲线,测试过程中选针过程数据都被采集到,测试系统的测试结果符合预期。然后进行选针器稳定性测试,在测试中人为制造错误情况,在2个时间测试过程中随机挑选2个30 s,在这2个30 s期间给选针器上升阶段增加阻力,测试结束后分析保存的数据可得到图8所示曲线。选针器刀头上升阶段会因为阻力而导致上升阶段时间变长,测试结果和设计的预期结果相吻合。由此证明,该检测系统可实现对选针器的刀头故障有效检测并将出错部分位移数据完整保存。该检测系统符合设计要求。

图8 异常的选针过程曲线Fig.8 Abnormal needle selection process curve

4 结束语

为解决现有电磁选针器检测系统存在的问题,设计一种电磁选针器的实时检测系统,该系统主要由CRIO嵌入式硬件、激光位移传感器和电磁选针器等组成。CRIO嵌入式硬件的FPGA模块负责采集激光位移传感器的电压信号和电磁选针器驱动电路的驱动信号,CRIO嵌入式硬件的实时处理器对采集到的数据实时处理且计算得出每个周期电磁选针器刀头上升和下降时间,实现了选针刀摆动响应时间的性能测试,再通过比对每个运动周期选针器上升和下降时间,实现了电磁选针器的故障检测。

与现有选针器的检测方法相比,本文开发的系统其特点包括:1)以选针信号发出时刻为基准,完整记录选针刀头的摆动过程,可实现选针器最高选针频率的分析计算;2)可实现自动监测选针器长时间运行的稳定性,并可记录不正常运动的实时数据。

通过对实际工作选针器进行实验,验证了测量系统的有效性,表明了本文电磁选针器实时检测系统可以有效地完成电磁选针器性能标定,也可以检测出刀头故障,并为故障原因的分析提供电磁选针器运动数据。

[1] 雷宝玉. 2016中国国际纺织机械展览会暨ITMA亚洲展览会圆纬机述评[J]. 针织工业, 2016(12): 1-9.

LEI Baoyu. Review of the circular weft knitting machines on the 2016 China International Textile Machinery Exhibition ITMA Asia[J]. Knitting Industries, 2016(12): 1-9.

[2] 孟振华, 雷宝玉. 第17届上海国际纺织工业展览会圆纬机述评[J]. 针织工业, 2015(7): 1-7.

MENG Zhenhua, LEI Baoyu. Review of the circular weft knitting machines on the 17thShanghai International Textile Industry Exhibition[J]. Knitting Industries, 2015(7): 1-7.

[3] 黄赞赞. 提花圆纬机选针信号检测系统设计[D]. 杭州:浙江理工大学, 2014: 20-24.

HUANG Zanzan. Design of detection system for circular knitting machine needle selection signal[D]. Hangzhou: Zhejiang Sci-Tech University, 2014: 20-24.

[4] 刘苏宜, 王国荣, 郭烈恩. 一种基于ISA总线的高速数据采集系统的设计[J]. 华南理工大学学报(自然科学版), 2004, 3(8): 34-37.

LIU Suyi, WANG Guorong, GUO Lieen. Design of a high-speed data sampling system based on ISA bus[J]. Journal of South China University of Technology(Natural Science Edition), 2004, 3(8): 34-37.

[5] 黄赞赞, 胡旭东, 彭来湖. 圆纬机选针器驱动电路可靠性检测系统设计[J]. 浙江理工大学学报, 2014, 31(1): 54-58.

HUANG Zanzan, HU Xudong, PENG Laihu. Design of reliability detection system for driving circuit of needle selector of circular weft knitting machine[J]. Journal of Zhejiang Sci-Tech University, 2014, 31(1): 54-58.

[6] 李军, 朱方明, 周炯, 等. 应用频闪原理的选针器频率检测系统设计[J]. 纺织学报, 2017, 38(3): 138-142.

LI Jun, ZHU Fangming, ZHOU Jiong, et al. Design of needle selector frequency detection system based on stroboscopic principle[J]. Journal of Textile Research, 2017, 38(3): 138-142.

[7] 冯毅力, 梁建军, 李汝勤. 虚拟仪器及其在纺织测试中的应用[J]. 纺织学报, 2002, 23(4): 76-78.

FENG Yili, LIANG Jianjun, LI Ruqin. The development and application of VI in the textile test instrument[J]. Journal of Textile Research, 2002, 23(4): 76-78.

[8] 刘欣, 陈庆官. 基于NI-cRIO的生丝实时电子检测系统的开发[J]. 纺织学报, 2010, 31(12): 112-116.

LIU Xin, CHEN Qingguan. Development of real-time electronic detection system for raw silk based on NI-cRIO[J]. Journal of Textile Research, 2010, 31(12): 112-116.

[9] 何芝霞, 黄昶, 倪瑞萍. 共享变量技术在CompactRIO中的应用[J]. 计算机系统应用, 2008(12): 121-123.

HE Zhixia, HUANG Chang, NI Ruiping. Shared variables used in CompactRIO[J]. Computer Systems & Applications, 2008(12): 121-123.

[10] 雷振山, 魏丽, 赵晨光, 等. LabVIEW高级编程与虚拟仪器工程应用[M]. 北京: 中国铁道出版社, 2009: 24-47.

LEI Zhenshan, WEI Li, ZHAO Chenguang, et al. LabVIEW Advanced Programming and Virtual Instrument Engineering Application[M]. Beijing: China Railway Publishing House, 2009: 24-47.