船舶撞击弧形防撞装置模型试验及数值模拟方法研究

马希钦,余 葵,刘 洋,吴 俊,李晓飚,蔡汝哲

(重庆交通大学 西南水运工程科学研究所,重庆 400016)

0 引 言

随着内河大型水利枢纽的修建以及航运事业的蓬勃发展,桥区水位大幅变化以及船舶通航量、通航吨位的增大,使通航条件发生了变化。船桥相撞造成桥梁垮塌、船舶沉没的事故因此而日渐增多,桥梁防撞装置的研究逐渐受到了相关领域的广泛关注,各种类型的防撞装置也应运而生。

拱桥是内河中较为典型的桥梁,拱桥自身抗撞能力较差,不宜采取接触式的防撞装置,目前国内外还未发现适合于山区河流大水位差变幅大跨度拱桥的防撞装置。

弧形水上升降式防撞装置是近年来研究出的一种新型防撞装置[1-5]。它由弧形防撞带、浮筒和导向井三部分组成。该装置可独立于拱桥形成区域性防护,并可适应大水位差变幅自由升降,且融入了船桥双重保护的理念。

拱或弧形结构的静力特性在结构力学中有系统研究,并在桥梁、房屋等方面有了广泛的应用。然而,其冲击性能目前少有研究,弧形水上升降式防撞装置结构设计的主要目的是防止船舶撞击桥梁,因此自身必须具备优秀的抗冲击性能。如其能量耗散、稳定性、强度、局部以及整体刚度等方面的性能,这些性能必须通过严格的力学计算方能掌握。目前,有限元方法是计算伴随几何、材料以及边界条件非线性等问题的最有效手段[6-18]。而有限元计算结果的准确度又依赖于所建立的计算模型,建立的计算模型是否合理决定着结构性能的准确评价。

本文通过小比尺自航船模和弧形水上升降式防撞装置拟相似模型之间的静水碰撞试验来研究碰撞数值模拟方法,搭建拟相似模型试验和数值模拟之间的沟通桥梁,为防撞装置实际结构碰撞计算提供依据。

1 船舶与防撞装置静水碰撞模型试验

1.1 模型试验设计

利用4 000 t级平头自航船模与弧形水上升降式防撞装置拟相似模型在静水中进行正向碰撞试验(正向指船舶撞击方向与弧形撞击点的法向重合)。

船舶选用4000吨级平头干散货船1:100玻璃钢自航船模,船长为1 080 mm、船高45 mm、船宽195 mm、重量为4.5 kg、碰撞船速通过严格的静水率定保证每次试验均为0.35 m/s,试验中船舶配重到4.5 kg时,船头平面正好与力传感器可以正交接触,从而确保试验具有重复性。

弧形水上升降式防撞装置的几何外形尺寸与实际结构的比尺为1:100,实际结构为薄壁钢结构,按1:100缩小后内部结构工艺上很难制作,因此无法制作完全相似的结构模型。考虑到本文的主要目的是研究有限元碰撞数值模拟方法,校验模型的准确性,加之有限元的无尺度性,防撞带截面刚度和整体弧形刚度与实际结构可不相似,只要验证了整个碰撞模型建立的准确性,结构的刚度只是影响结果数值的大小,而不影响计算模型的准确性。防撞带选用壁厚为2 mm,截面外径半径40 mm,整体曲率半径为1 060 mm的PVC管,浮筒选用壁厚为2 mm,高度为65 mm,直径为66 mm的圆柱形PVC管。

图1 船舶与防撞装置静水碰撞试验Fig.1 The collisions model experiment between ship and anti-collision device

试验过程中,对船模与防撞带之间的碰撞力,撞击点的沿弧形径向的位移,弧形两端浮筒的支反力进行采集,作为碰撞试验数值模拟方法研究的数据对比依据。

船舶与防撞带静水碰撞试验分为撞击拱顶处、距拱顶1/8弧长处、距拱顶1/4弧长处以及距拱顶3/8处四种工况,本文选取撞击距拱顶3/8弧长处的试验进行有限元碰撞数值模拟方法研究,如图1所示。

1.2 试验数据测试

船舶与防撞带碰撞力的测量采用如图2所示的微型应变式力传感器,传感器尺寸直径20 mm,高度20 mm,量程为0~30 kg,精度为0.3%FS。传感器上下表面都有用来安装固定的螺杆,选用合适外径大小的抱箍装置并在其表面焊接螺帽,通过传感器螺杆将传感器固定到抱箍装置的螺帽上,然后将抱箍装置安装在防撞带距拱顶3/8弧长处,传感器的具体固定方式如图2所示。

图2 微型应变式力传感器及其固定方式Fig.2 The micro force sensor and its fixed manner

防撞带撞击点径向位移的测量采用自制应变式悬臂梁位移传感器,如图3所示自制应变式位移传感器选用弹性性能较好的不锈钢片尺通过黏贴应变片组半桥制作而成,端部钻孔安装螺钉并与防撞带距拱顶3/8弧长处的径向位移测点接触,其构造简单,容易制作且在该环境下能够很好地发挥出作用。测试标距为160 mm,尺宽28 mm,应变片位置距测试点120 mm处,厚度为1 mm。通过标定曲线的线性度和碰撞试验测量曲线的重复性可以知道,自制位移传感器的制作精度满足了要求。

图3 自制位移传感器及半桥示意图Fig.3 The design of displacement sensor

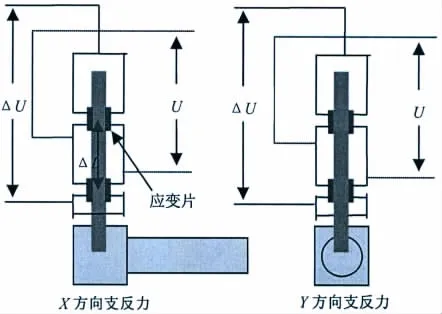

浮筒与导向井之间是一个复杂的接触过程,测量浮筒与导向井的碰撞力必须明确两者撞击点的位置,以便于安置力传感器。然而,通过船舶与防撞带的试撞发现碰撞点的位置很难确定,即便确定了大致位置也很难判断撞击力的方向,对于传感器的安装是极大的考验。考虑到导向井的主要目的是平面内固定防撞带,模型中浮筒与导向井之间的间隙按几何相似关系推算只有5 mm,间隙对碰撞力的影响较小。因此,测量时将导向井的约束方式简化为如图4所示的悬臂梁约束模型,并通过在悬臂梁上黏贴应变片来测量碰撞后浮筒静水平面内水平和竖直方向的的支反力。悬臂梁支反力传感器选用直径为10 mm,壁厚为1 mm,标距为28.5 cm的铝管制作。

根据材料力学知识以及电测试验原理,有

图4 浮筒支反力测试装置及其桥路接法示意图Fig.4 The design of reaction force sensor

试验中无法得知作用力与测试点之间的臂长L,因此只贴一片应变片无法从公式(1)和公式(2)解得力F的大小,从图4可以看出贴上下间距为ΔL=120 mm的两片以及正对面放大应变的两片应变片之后方程可变为

2 船舶与防撞装置碰撞试验数值模拟

决定船舶与防撞装置碰撞试验的有限元动力数值模拟模型准确性的几个重要因素为材料模型,约束和接触边界条件、影响响应趋势的阻尼模型。

防撞带、浮筒和船舶均属薄壁结构,故采用壳单元模拟,整个碰撞模型包括10 380个壳体单元,由10 344个S4R壳体四节点减缩积分单元和36个S3壳体三节点单元组成。

2.1 材料模型

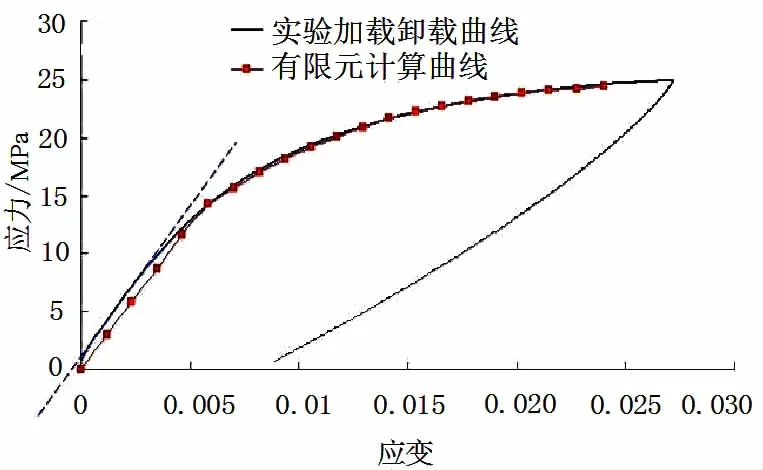

(1)PVC 材料

防撞带和浮筒采用PVC材料,其弹性模量通过PVC材料拉伸试验得到,如图5所示,从PVC材料的拉伸曲线可以看出,PVC材料也表现出了典型的弹塑性特性,根据图中直线求出材料拉伸起始段弹性模量为2.28 GPa。为了说明选用的弹塑性材料本构模型的准确性,对PVC材料拉伸试验进行了有限元数值模拟,其强化段采用非线性强化方法模拟,塑性力学中的非线性运动强化理论公式为

其中:σk为背应力,σ和σ0分别为强化后的应力点和屈服应力点,εpl为等效塑性应变值。根据试验曲线上的强化段的特征点求出强化阶段的两个运动强化特征参数,CK和γK。然后将确定的参数输入计算软件中,得出图5中的模拟曲线。

图5 PVC材料拉伸卸载试验及有限元模拟曲线Fig.5 The PVC tension curve in experiments and numerical simulations

图6 玻璃钢材料拉伸试验曲线Fig.6 The tension curve of FRP of experiments

从以上分析可以发现,试验曲线和模拟曲线几乎完全重合,这说明,只要提供足够的数据和选择合适的本构模型有限元就可以较好地重现试验情况。

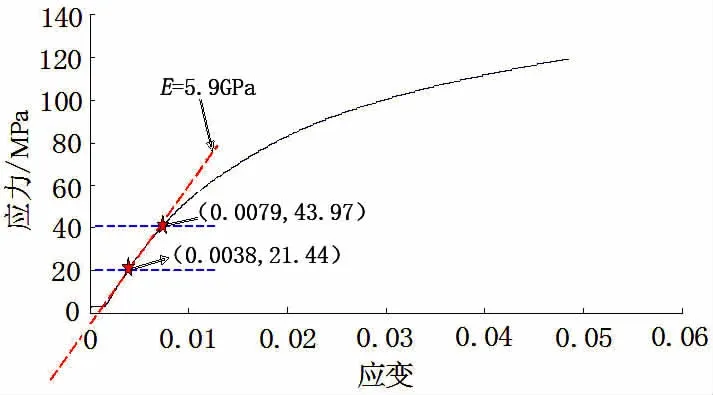

(2)玻璃钢材料

船舶采用玻璃钢材料,模拟时采用线弹性材料模型,取船模船头处玻璃钢试样进行拉伸试验,试验曲线如图6所示,从试验开始的曲线可以看出,玻璃钢拉伸性能存在线弹性部分,得到弹性模量为5.496 GPa。

2.2 边界条件

(1)约束边界条件

从试验测得的数据分析可知,浮筒的支反力未使铝管发生屈服,始终保持在弹性范围内,因此铝管悬臂梁模型可简化为线性弹簧模型,弹簧的刚度系数根据悬臂梁挠度公式得到,悬臂梁最大挠度的公式为

变换后可得出线性弹簧的刚度系数公式

K即为弹簧模型的刚度系数,根据铝管尺寸求得刚度系数K=2 702 N/m,具体的约束方式如图7所示。

(2)动浮力载荷边界条件

浮体结构动浮态的分析就是浮体不同浮动姿态下的浮力求解,根据浮力的公式可知,浮体浮动姿态的求解又转化为浮体水面线以下变排水体积的计算。对于一个离散化的浮体结构,其浮力可以表达为

图7 模拟中浮筒的约束方式原理图Fig.7 The buoy constraint in numerical simulations

其中:dS表示水面线以下与水体接触的浮体表面离散单元的面积,h表示水面线以下与水体接触的浮体表面离散单元的水下深度,从公式(8)的推导中可以看出,单个单元的浮力可表达为单元体在水下的静水压强乘以单元体面积。当浮体被离散化后,浮体的单元面积已确定,水体的密度和重力加速度均为常数,对于动浮态分析而言,过程中唯一发生变化的就是水面线以下与水体接触的浮体表面离散单元的水下深度h。因此,规定一个水面线,并得到浮体的竖向坐标变化值,便可以分析出浮体的动浮态。

从浮体的受力分析也可以看出这点,当浮体漂浮在水面上或悬浮在水中时,在竖直方向上受到重力和浮力作用,由于静水压力在水平方向上的合力为零,浮力就是水面线以下部分受到的静水压力的合力。

ABAQUS作为非线性有限元的代表性软件,为用户提供了诸多可编程的材料、边条、载荷、单元以及求解器接口,用户可以根据具体的应用来进行编程分析。

VDLOAD函数是ABAQUS软件为动态分析所提供的非均匀分布载荷子函数,它包含空间位置、时间以及速度等参数,分别将每一时刻各单元积分点的空间位置、时间、速度等参数存储起来。利用该函数计算得到非均匀分布载荷施加点当前时刻的载荷大小,该时刻结束后将会重新获取物体的位置、速度值供下一时刻使用。VDLOAD函数中包含的每一时刻各积分点的空间位置参数,将其存储在cur-Coords变量中,curCoords(1),curCoords(2),curCoords(3)分别表示非均匀载荷施加点的 x、y、z方向的坐标值。假设所建立的坐标系中y方向为水深方向,x方向为水平面方向,在规定水面线后可通过cur-Coords(2)变量来计算出各积分点某个时刻的水下深度h。将水面线以下与水体接触的浮体外表面均采用VDLOAD函数施加非均匀分布载荷,就得到了公式(8)所示的浮力大小,且该浮力大小为实时求解得到,能够通过浮体水面线以下部分坐标值发生的变化迅速识别出浮体当前的浮动姿态。利用这种方法可以分析不同载荷(如风、波浪、撞击等载荷)作用下浮体结构的浮动姿态,该方法同样适用于静浮态的分析。

2.3 阻尼模型

从动力学分析方程可以看出,阻尼是其中的重要部分,阻尼将直接影响动力分析曲线的响应趋势、衰减速度和峰值点的大小,弹簧阻尼的详细确定方法如下:

根据二元函数在x0点的泰勒展开式以及非线性优化算法的基本思想将试验值和计算值的残差I作为优化目标函数。

其中:yi为试验点值,Si为与试验对应点的模拟计算值,在其他参数不变的情况下,Si是弹簧阻尼c1和防撞带阻尼c2的函数,可以表示为

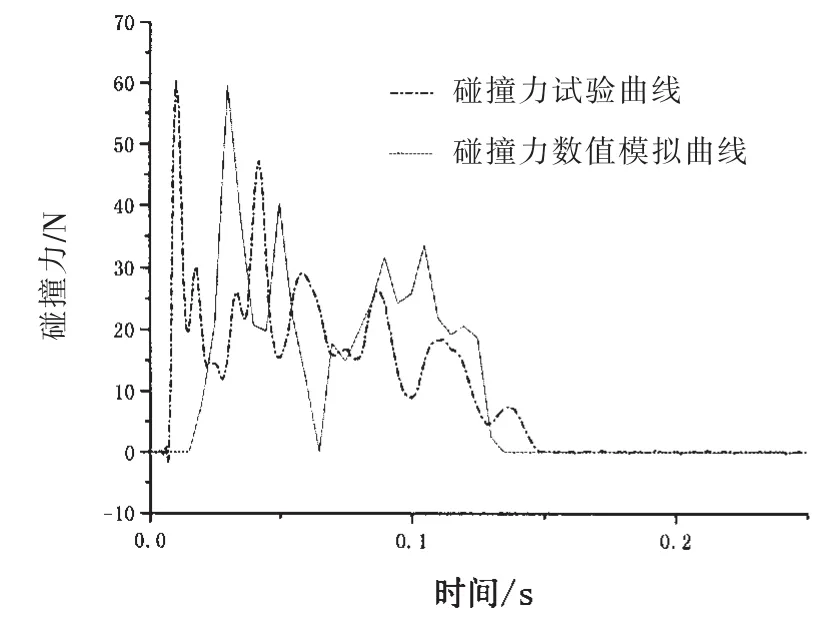

图8 撞击力对比Fig.8 The comparisons between collision forces

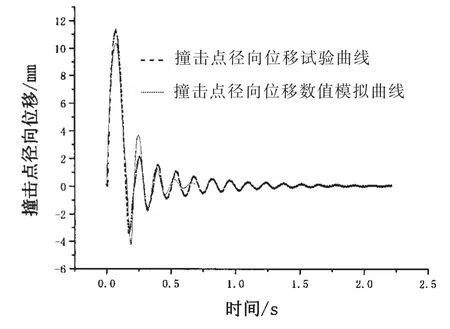

图9 撞击点径向位移对比Fig.9 The comparisons between radial displacements

图10 FAX支反力对比Fig.10 The comparisons between reaction force FAX

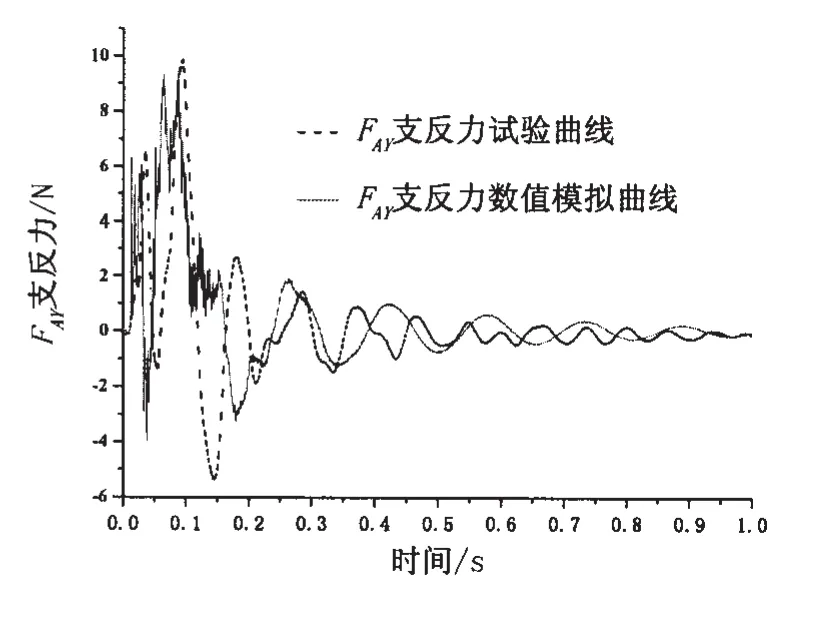

图11 FAY支反力对比Fig.11 The comparisons between reaction force FAY

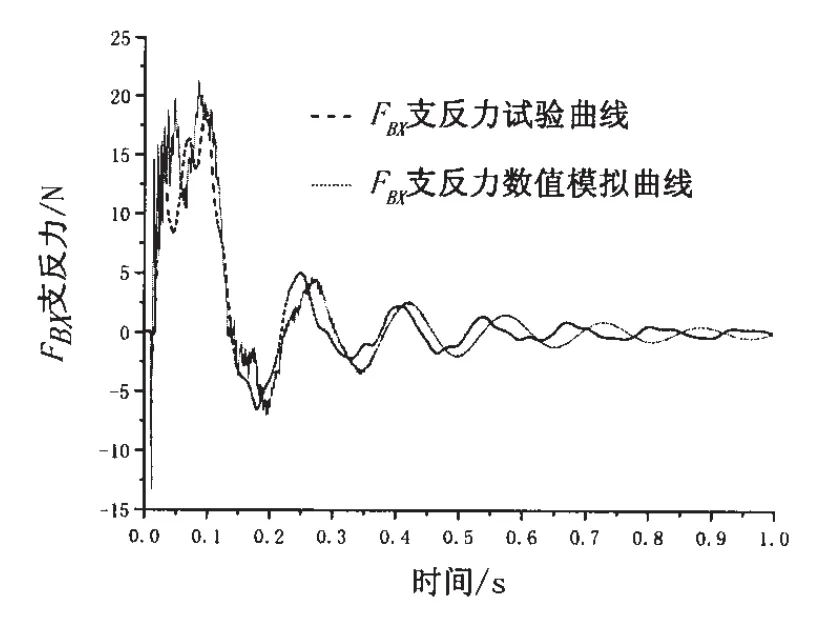

图12 FBX支反力对比Fig.12 The comparisons between reaction force FBX

图13 FBY支反力对比Fig.13 The comparisons between reaction force FBY

2.4 试验与数值模拟对比

根据上文材料模型、边界条件以及阻尼模型等建立了船舶碰撞弧形水上升降式防撞装置模型试验的有限元三维全尺度模型,并进行了计算分析,分别对试验采集的船舶与防撞带的碰撞力、防撞带撞击点径向位移以及浮筒支反力进行了对比,对比结果如图8至图13所示。

3 结果分析

3.1 试验结果分析

从标定曲线和撞击试验各参数曲线的重复性来看,验证了自制传感器的精度已经达到了要求。

从如图1试验过程可以看出,撞击过程中,弧形防撞带内侧包围的水体被防撞带激发产生了波动,并随着防撞带的振动而不断被激发,直到防撞带停止振动。这说明在防撞带或船舶撞击动能的损耗上,内外侧的水体阻力也起到了重要的作用,但水体的阻力包括水体惯性以及水体的粘性等,目前国内外还没有成熟的模拟方法,本文中暂不考虑水的阻力。

3.2 对比结果分析

通过对比发现,计算结果各参数曲线峰值与模型试验结果相差15%左右,其中碰撞力峰值点误差在10%以内,挠度和支反力峰值点误差在15%以内,曲线衰减趋势还存在一定差异,整体趋势基本一致,造成这些误差的主要原因有以下两个方面:

(1)阻尼模型的选择以及阻尼参数识别方法的识别精度。

(2)未考虑水体附连阻尼和附连刚度作用的影响。

4 结论与展望

4.1 结论

通过本文的研究得到以下结论:

(1)对比的误差的大小也反映了整个碰撞模型的准确程度,该误差可考虑为结构设计中评价依据或安全系数。

(2)通过试验和模拟的对比可知,动浮态计算方法的引入解决了以往桥梁防撞结构计算中无法考虑撞击过程中浮态变化引起的结构内力变化问题。

(3)新的阻尼识别方法也为撞击过程中阻尼的考虑提供了新的思路,并得到了较好的效果。

(4)针对弧形水上升降式防撞装置的特殊、难以制作完全相似的比例模型的困难,利用拟相似模型试验研究碰撞有限元结构计算方法,间接地为实际结构计算和模型试验之间搭建了一座沟通桥梁。利用这一方法,以相对低廉的代价验证了弧形水上升降式防撞装置有限元分析模型和计算结果的可靠性。

4.2 展望

水体阻力的影响在碰撞过程中也起到了重要的作用,本文在后期的工作中将展开水体阻力对碰撞过程能量耗散的影响,为水工结构流固耦合振动模拟新方法的研究打下基础。

本文只通过宏观的表现进行了验证,下一步的工作中将通过与实际结构相同材料的模型验证微观表现,如应变响应、截面变形等方面的验证,进一步巩固船舶撞击弧形水上升降式防撞装置的计算模型。

[1]吴 俊,余 葵.大水位差拱形桥梁弧形自浮式防船撞设施运行可靠性强化试验研究[J].水运工程,2013(1):66-70.Wu Jun,Yü Kui.Operation reliability evaluation of arc-type ship’s anti-collision facility[J].Port&Waterway Engineering,2013(1):66-70.

[2]余 葵,刘 洋.弧形水上升降式桥梁防撞装置防撞能力研究[J].四川大学学报,2012(3):31-35.Yü Kui,Liu Yang.Study on the crash capability of round bridge anti-collision setting which lifts up and down with water level[J].Journal of Sichuan University,2012(3):31-35.

[3]余 葵,刘 洋,等.万州长江公路大桥防撞设施工程通航论证[J].水运工程,2012,7:151-155.Yü Kui,Liu Yang,et al.Navigantion argument on anti-collision device of Wanzhou Yangtze River road bridge[J].Port&Waterway Engineering,2012,7:151-155.

[4]Ma Xiqin,Yang Changqi,Yu Kui,et al.Model experiments of a novel anti-collision facility for Wanzhou Yangtze River Road Bridge[C].The 23rd International Congress of Theoretical and Applied Mechanics(ICTAM2012),2012.

[5]Yang Changqi,Ma Xiqin,et al.A novel anti-collision facility of Wanzhou Yangtze River Highway Bridge[C].The 23rd International Congress of Theoretical and Applied Mechanics(ICTAM2012),2012.

[6]Yang P D C,Caldwell J B.Collision energy absorption of ships’bow structures[J].Int J of Impact Engineering,1988,2(7):181-196.

[7]Larsen O D.Ship collision with bridges[M].IABSE Structural Engineering Documents,1993.

[8]Zheng S.The mechanics of ship collision[D].Denmark:Technical University of Denmark,1999.

[9]Kierkegaard H.Ship bow response in high energy collision[J].Marine Structures,1993,6(4):359-356.

[10]Reckling K A.Mechanics of minor ship collisions[J].International Journal of Impact Engineering,1983,1(3):281-299.

[11]Ehlers S,Tabri K,Romanoff J,et al.Numerical and experimental investigation on the collision resistance of the X-core structure[J].Ships and Offshore Structures,2012,1(7):21-29.

[12]Ehlers S,Broekhuijsen J,Alsos H S,et al.Simulating the collision response of ship side structures:A failure criteria benchmark study[J].Int Ship Progress,2008,1-2(55):127-144.

[13]Ehlers S,Klanac A.A design procedure for structures against impact loading[J].Jahrbuch Schiffbautechnische Gesellschaft,2008b.

[14]巫祖烈,徐东丰.桥墩防撞装置评述[J].重庆交通学院学报,2006,25(6):22-26.Wu Zulie,Xü Dongfeng.Comment on protection device of bridge piers[J].Journal of Chongqing Jiaotong University.2006,25(6):22-26.

[15]姜河蓉.船和桥墩防撞装置碰撞仿真模拟研究[D].武汉:武汉理工大学,2004.Jiang Herong.The numerical simulation for the collision between ship and bridge pier anti-collision equipment[D].Wuhan:Wuhan University of Technology,2004.

[16]潘旦光.直接确定Rayleigh阻尼系数的一种优化方法[J].工程力学,2013,30(9):16-21.Pan Danguang.An optimization method for the direct determination of Rayleigh damping coefficients[J].Engineering Mechanics,2013,30(9):16-21.

[17]李士军,马大为.动力松弛方法中Rayleigh阻尼参数取值分析[J].计算力学学报,2010,27(1):169-172.Li Shijun,Ma Dawei.Analysis of Rayleigh damp parameters in dynamic relaxation method[J].Journal of Computational Mechanics,2010,27(1):169-172.

[18]马希钦,杨昌棋,唐 亮.混合数值—试验方法识别人工晶体本构模型参数[J].力学学报,2011,43(1):179-183.Ma Xiqin,Yang Changqi,Tang Liang.Identification of intraocular lens constitutive parameters using mixed numericalexperimental method[J].Chinese Journal of Theoretical and Applied Mechani,2011,43(1):179-183.