某中重卡离合器操纵机构的设计优化

刘洁浩,梁丽娟

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

引言

随着中国经济发展,驾驶员80、90化,中重型汽车不仅仅是挣钱的工具,用户对车辆驾乘舒适性的要求越来越轿车化。在中重型车领域,手动挡车型仍为主导车型,离合器控机构既要求操纵舒适、使用简单,最好达到免维护要求。

离合器与离合器操纵结构匹配不当会导致离合器分离不彻底、打滑、烧蚀、沉重、操纵不舒服等问题及故障,本文针对离合器与离合控制系统的理论计算,并结合实际情况进行分析,提出优化改进措施,为中重型车离合器与离合控制系统的匹配设计提供一些思路。

1 离合器与离合器控制系统的匹配原则

1)离合器踏板力要尽可能小,采用气助力液压控制系统,踏板力控制在轿车标准,一般在80-130N。

2)离合器踏板行程也不宜过大,为使驾驶员操纵舒适,一般在120-180mm范围内。

3)离合器踏板的自由行程不能太大或太小,太大容易造成离合器分离不彻底,太小易导致总泵回油不到位,助力器推杆压在分离轴承上,使离合器处于半联动状态,造成离合器片损坏,一般在10-20mm范围内。

4)离合器踏板控制离合器分离点行程不能过高或过低,过高会造成离合器结合点高使驾驶员操纵不舒服,过低易造成离合器分离不彻底,一般在踏板总行程的60%-80%。

5)离合器踏板踩到底,离合器分离轴承行程在离合器分离行程范围内,过大会造成离合器分离指过推,性能衰减压紧力减少造成离合器后背系数下降离合器烧蚀,应力超标导致离指断裂。

2 离合器与离合器控制系统的理论计算

某中重卡车型在行驶了5000-15000公里时,出现批量的离合器烧蚀故障。

离合器参数:离合器分离行程 10.5-13.5mm,分离力为6000N,离合器从动盘直径Ф395mm、Ф230mm,推式离合器。

离合器操纵机构采用气助力液压操纵机构,离合踏板杠杆比为5.72,总行程为160mm,离合踏板采用回位簧结构,簧力为 20N。离合总泵缸径Φ20.64mm,总行程 37mm,离合器助力器采用手调式,液压缸径Φ22mm,气压缸径Φ 102mm,分离拨叉杠杆比1.35。

图1 离合器操纵机构示意图

2.1 离合器踏板力计算

(1)磨损状态分离力最大值为6000N,拨叉比1.35,所以离合器助力器输出最大力值为4444N。

(2)根据助力器性能曲线,在0.6Mpa气压下, 4444N推力时分泵液油缸液压为P=0.807MPa,取1.3的安全系数,计算总泵液压压力取1MPa。

(3)踏板力:Ft=Fc/i/ η+Fz = P*π*r*r/i/η+Fz 式中:

P-工作液压值 1MPa

r-主缸直径20.64mm

i-离合器踏板杠杆比5.72

η-力效率 0.8

Fz-踏板自身回位力20N

得出:最大踏板约为Ft= 93N

离合器踏板力满足基本要求,在80-130N范围内。

2.2 离合器分离行程

(1)离合器踏板空行程L2=式中:

l1-为离合总泵推杆与活塞之间间隙(0.5-1mm)

l2-为离合总泵减压前活塞行程(1-2mm)

i1-为离合踏板杠杆比5.72

得出:离合器踏板空行程为8.6-17.2mm,基本满足要求范围(10-20mm)。

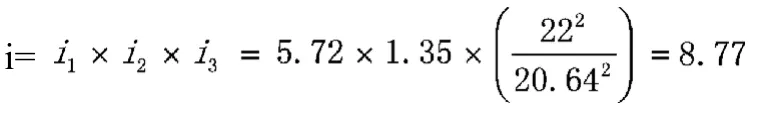

(2)液压操纵机构总传动比

(3)离合器分离点行程

分离行程占踏板总行程比为=12.8/160=76% 在要求范围60%-80%之内。

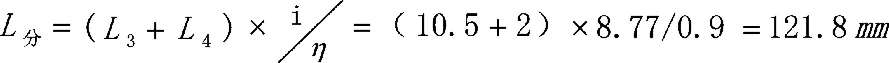

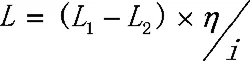

(4)分离轴承分离行程:

式中:

i–液压操纵机构的总传动比

L–分离轴承分离行程

l1–踏板总行程 160mm

L2–空行程

η–行程效率 0.85

得出:离合器分离轴承分离行程为13.84-14.76mm。

某中重卡离合器助力器采用手调结构,分离轴承与分离指为非常接触式,分离轴承与分离指间隙一般为1-3mm,故分离指分离行程为10.84-13.76mm,满足离合器分离行程10.5-13.5mm要求,离合器分离轴承行程在离合器分离行程范围内。

2.3 离合器助力器推杆调整里程

某中重卡离合器助力器采用手调结构,分离轴承与分离指为非常接触式,分离轴承与分离指要有间隙,随着离合器摩擦片的磨损,需要通过调整助力器推杆长度对分离轴承与分离指间间隙进行调整,如驾驶员调整不及时,造成手调式助力器推杆顶死,分离轴承压在分离指上,使离合器处于半联动状,造成离合器片损坏。

(1)分离轴承间隙=分离轴承行程-离合器分离行程得出:分离轴承间隙范围为3.34-4.26mm

(2)从动盘总成的磨损量=分离轴承间隙/离合器分离指杠杆

得出:从动盘总成的磨损量为0.826mm-1.054mm。

(3)从动盘允许磨耗量=离合器摩擦片磨损率×从动盘总成的磨损量

离合器摩擦片材料为B8070,在120℃的磨损率为13×10-6mm3/J。

得出:从动盘允许磨耗量为82778mm3/13703mm3

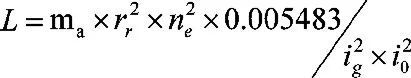

(4)一档滑磨功公式:

式中:

L–滑磨功

ma–汽车总质量16000

rr–车轮滚动半径 0.496m

ne–发动机转速,单位为r/min,一般取1500

ig–变速器传动比(Ⅰ档)7.34

io–主减速器传动比 4.33

得出:L=63676J

(5)每公里磨耗量=每次起步磨耗体积×每公里离合器接合次数

=离合器摩擦片磨损率×一档滑磨×每公里离合器接合次数

每公里离合器接合次数取10次

得出:每公里磨耗量为=8.3 mm3

(6)需调整间隙公里数=容许磨耗量/每公里磨耗量

最小里程=82778/8.3=9973Km

最大里程=13702/8.3=16500Km

从以上计算可以看出,车辆行驶9973时,有的车辆需要对离合器助力器推杆长度进行调节。由于需要调整间隙里程数较短,现在驾驶员80、90化,可能导致离合器助力器推杆调整不及时,造成离合器烧蚀等故障。

2.4 改进优化措施

1)为避免以上故障发生,离合器助力器由手调式改为自调式

2)对离合器操纵系统总泵、分泵缸径从新匹配,经校核计算,总泵缸径由Ф20.64改为Ф22.23,助力器液压缸径由Ф22改为Ф25。

某中重卡离合器操纵结构经以上改进后,市场故障解决。

3 总结

本文针对某中重卡型离合器及离合器操纵机构匹配情况进行的计算分析,针对市场问题进行了改进优化,从而解决了问题。在离合器发生故障发生处理时,除检查离合器本身质量问题外,我们应更多地从离合器及离合器控制系统匹配方面进行分析,以利于我们更快地解决问题。

以上内容虽然主要针对中重卡型4×2载货车,但不失一般性,对于中重型汽车采用液压器助力操纵机构离合器问题可按此过程进行分析及优化。

[1] 刘维信.汽车设计.[M]北京:清华大学出版社2001.7.

[2] 陈家瑞.汽车构造(下册).[M]北京:机械工业出版社2000.10.

[3] 徐石安.汽车离合器(汽车设计丛书)[M].北京:清华大学出版社2004.12.

[4] 刘维信.机械最优化设计.[M]北京:清华大学出版社1994.