轻型飞机舱门装配改进

张金 杨俊鹏

摘要:赛斯纳轻型飞机在2010后生产三百余架,速率从年产20架升至100架。从首架到批产,虽速率提升,装配问题却重复出现,每架飞机均发拒收。从拒收量和重复性上发现,舱门装配问题最为明显。本文先分析舱门结构,后分析舱门装配问题的原因,最后给出处理意见,并记录验证结果。

关键词:舱门装配;门锁机构;内门板;变形量;阶差;门锤

DOI:10.16640/j.cnki.37-1222/t.2018.02.048

1引言

L162飞机曾在美国广受欢迎,表现突出。本文从该机生产线中常出现的舱门装配问题分析,以提高生产速率,并提高产品质量。

2结构组成

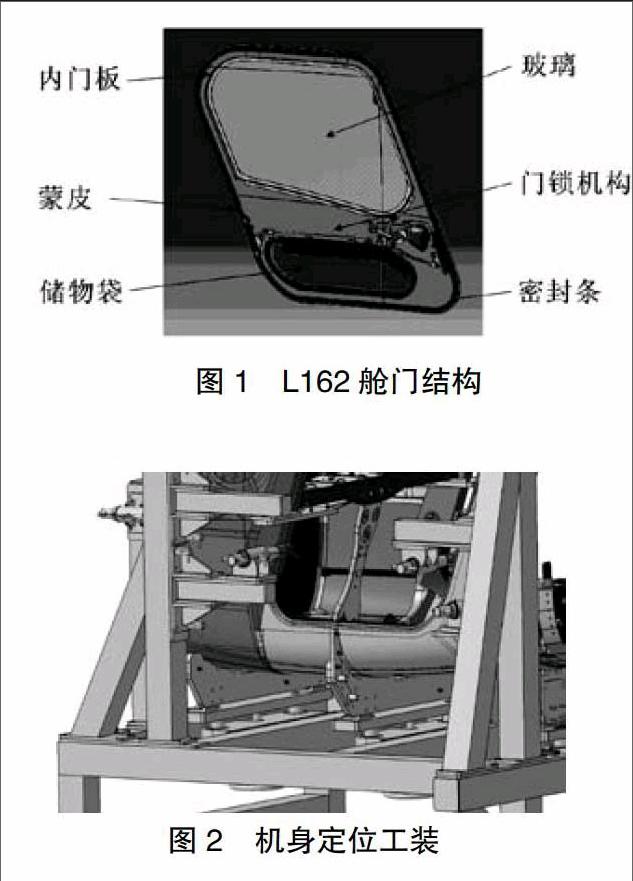

L162飞机舱门主要分内门板,密封条,门锁机构,玻璃,外蒙皮,储物袋等结构。内门板是舱门骨架,用于定位外形;密封条用于舱门密封;门锁机构用于锁紧;玻璃用于增加飞行可视度;外蒙皮构成舱门主要外部轮廓。

舱门的装配分为部装和总装。部装将内门板,蒙皮,门锁机构装配成舱门组件,后进入总装。在总装完成粘接密封条、储物袋安装,后装至飞机座舱,并完成测试。

3重复故障分析

经线上共50架份的舱门拒收故障统计,问题主要分三类:阶差问题(45次),前后锁无法同时锁紧(35次),舱门闭锁力超差(30次)。产生上述问题的原因可归纳为:设计不成熟、零件超差、装配誤差。

(1)设计原因:飞机是新研机型,但设计欠成熟,工程更改持续不断。

a、内门板强度:舱门内门板为复材结构,铆接中材料强度不足,铆后产生较大变形量,形变积累在舱门与座舱门框的外形上,造成阶差。b、门锁机构:门锁传动机构设计欠完善,后侧门锁传动杆过长,传动过程中后侧门锁行程不足,造成舱门后侧门无法锁紧。c、门锤问题:舱门组件在零件制造和装配过程中有公差积累,在设计门锤位置时,未考虑门锤位置的自行调节,门锤位置不能调整。

(2)零件超差:舱门涉及300余项零件和标准件,精度高,零件易超差,其中影响较大的零件包括内门板、铰链。

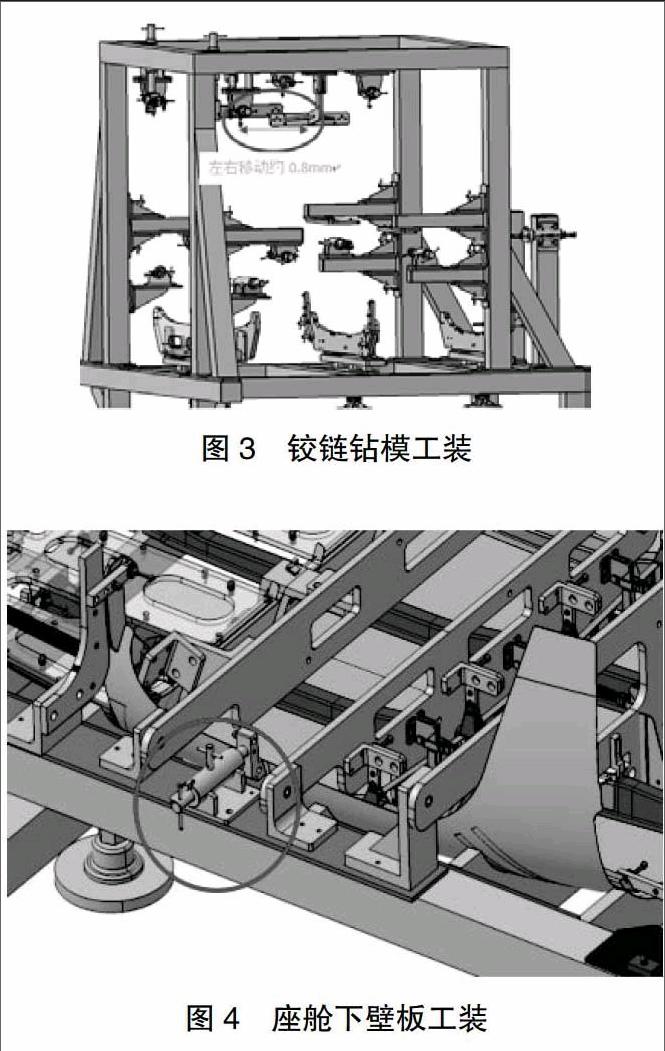

(3)装配误差:舱门与座舱门框装配定位有误差积累,体现在门铰链装配、座舱门框定位、铰链钻模等方面。

a、门铰链装配:舱门铰链装于左右门前后侧。由于零件标识有误,装配门铰链时易发生前后或左右颠倒,增加装配阶差。b、座舱门框定位不准:在部装阶段装配门框时,门框定位点不足,下侧可移动,增加了舱门与门框的阶差,且偏离尺寸不稳定。c、门铰链钻模:使用中未夹紧固定,易松动,行程约0.8mm,铰链孔位不准:d、门锤:由于设计和装配公差积累,门锤安装需调节位置来减小舱门阶差,对操作者技术能力要求高。

4解决方法

(1)精确定位门锤:经与工程沟通,后续将门锤位置设计为可调。措施如下:

a、门锤特制件,补偿门锁钩偏离。b、增加简易夹具,使门锤预安装位置更准,降低误差。c、手工调节。d、提升操作员操作水平。

(2)返修铰链组件:门铰链主要问题系零件标识错误,导致部装在装配时错误配对。针对此,改进措施如下:

a、零件检验对后续交付零件进行正确标识;b、对现场所有门铰链进行返修,克服由于门铰链而造成的故障。

(3)改进工装,加强定位:机身门框安装定位不足,机身门框位置不准,针对此情况,改进座舱下壁板工装和机身定位工装,增加定位措施(图4),确保机身门框位置准确:

(4)调整门锁传动推杆,铰链钻模正确使用。经与工程沟通,后者对门锁传动推杆改进设计。前期通过调节缩短传动推杆的长度,增加传动推杆闭锁时的拉力,以提高舱门锁紧力。

(5)正确粘接密封条。正确粘接密封条可避免和门框发生干涉,并节省粘接剂,节约成本。

5改进效果

经上述改进,舱门装配质量明显提升。外方客检通过率、故障拒收数量,都得到明显改善。在后续50架飞机生产中,舱门阶差问题减少至8条,前后门锁无法同时锁紧问题得到改善;舱门闭锁力超出范围的题也得已消除。

6结论

经排查处理,从根本上解决了舱门实际生产问题,提高生产效率,并在客户方得到良好反响,针对设计提出的建议都得到客户肯定,相关方法也可在后续转包项目中应用推广。