重庆某萤石-重晶石矿浮选试验*

石贵明 周意超 李 明 刘 琴 张晶晶

(1.玉溪师范学院资源环境学院;2.江西理工大学资源与环境工程学院)

重庆某萤石-重晶石矿矿物组成较为简单,主要矿物为重晶石、萤石、方解石,石英少量。其中重晶石、萤石占矿物总量的85.34%,仅需抛除占矿物总量14.66%的方解石、石英等杂质即可获得合格的萤石和重晶石混合精矿,但需实现二者的有效分离才能分别获得萤石精矿和重晶石精矿,分选难度较大。为合理开发利用该矿石,获得达到工业要求的重晶石、萤石精矿产品,进行选矿试验研究。

1 矿石性质

1.1 矿石组成

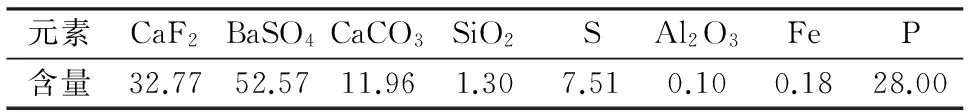

重庆某萤石-重晶石矿BaSO4品位52.57%,CaF2品位32.77%,矿石化学多元素分析结果见表1,矿物体积含量见表2。

表1 矿石化学多元素分析结果 %

注:P的含量单位为g/t。

表2 矿石矿物体积含量 %

由表1、表2可知,该矿石有用成分为CaF2和BaSO4,不能利用的成分主要为CaCO3及少量的SiO2等杂质。由于BaSO4品位高达CaF2品位的1.6倍,从CaF2中分离BaSO4难度较高。CaCO3以方解石的形式产出,品位11.96%,但方解石与萤石可浮性极为相似,二者分离也较为困难。矿石硫含量7.51%,均为重晶石中的硫,铁和磷含量均很低。矿物成分简单,主要由重晶石、萤石、方解石组成,另有少量石英等。

1.2 嵌布特征

(1)重晶石。重晶石是矿石主要有用矿物之一,与萤石紧密共生,以叶片状、板柱状半自形晶为主。粒度粗细不均,一般0.5 mm×1.0 mm~5 mm×10 mm左右。由于受后期应力作用影响,重晶石晶体发生弯曲、具波状消光,局部见碎裂现象,可见少量粒度较小(一般小于1 mm)的半自形或他形重晶石,呈细脉状、似脉状分布于矿石中,被方解石交代呈岛屿、 碎片状,呈残余结构。

(2)萤石。萤石也是矿石的主要有用矿物之一,以他形晶为主,呈粒状、不规则粒状,粒度大小不等,一般0.5~20 mm,最大20 mm×40 mm左右,分布于其他矿物粒间,对重晶石进行交代,或被后期方解石交代,呈残余结构。

(3)方解石。方解石为主要脉石矿物,呈半自形—他形粒状分布于重晶石、萤石粒间,或呈脉状、网脉状、断续脉状、似脉状分布于重晶石、萤石裂隙中,粒度0.05~5 mm不等。

(4)石英。石英以他形粒状为主,少量呈自形晶,多以粒状镶嵌于集合体中产出,粒度0.01~0.1 mm,后期脉状产出者粒度较粗,一般为0.1~0.4 mm,并可见少量0.4 mm×1.0 mm的自形晶。

2 试验结果与讨论

根据矿石性质,以十二烷基硫酸钠作重晶石捕收剂、Na2CO3为pH调整剂、Na2SiO3为脉石抑制剂,选择Na2SiO3、栲胶、硫酸铝、木质素磺酸钠、NaF中的部分药剂作为萤石浮选的组合抑制剂,油酸为捕收剂,进行重晶石、萤石浮选回收试验[1-6]。

2.1 优先浮选试验

2.1.1 磨矿细度试验

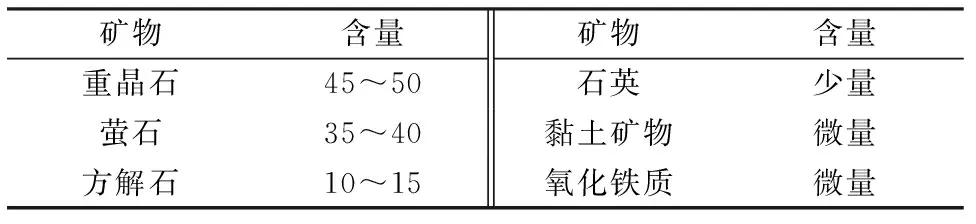

在重晶石粗选Na2CO3用量400 g/t、Na2SiO3用量1 000 g/t、十二烷基硫酸钠用量1 500 g/t,萤石浮选组合抑制剂Na2SiO3用量413 g/t、Na2SiF6用量103 g/t和糊精用量413 g/t、捕收剂油酸用量290 g/t的条件下进行磨矿细度试验,流程见图1,结果见图2。

图1 磨矿细度试验流程

图2表明,随着磨矿细度的增大,重晶石精矿CaF2品位和回收率变化不大,说明单从重晶石选别角度来看,磨矿细度-0.074 mm 69.81%时即可满足要求。从萤石浮选角度分析,随着磨矿细度的增大,尾矿CaF2品位先基本不变后迅速上升;当磨矿细度-0.074 mm 75%时,尾矿CaF2品位最低,因此确定磨矿细度-0.074 mm 75%。

图2 磨矿细度试验结果

2.1.2 Na2CO3用量试验

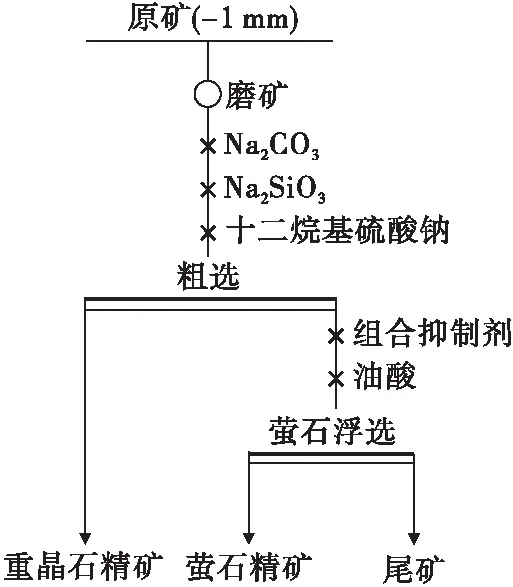

固定其他条件不变,在磨矿细度-0.074 mm 75%的条件下按图1流程进行Na2CO3用量试验,结果见图3。

图3 Na2CO3用量试验结果

图3表明,Na2CO3用量对重晶石精矿指标影响不大,均能达到国标要求。Na2CO3用量对萤石精矿指标影响较大,当其用量为3 300 g/t时,萤石精矿CaF2品位81.95%、回收率72.89%,指标最好,因此确定Na2CO3用量为3 300 g/t。

2.1.3 Na2SiO3用量试验

在磨矿细度-0.074 mm75%、Na2CO3用量3 300 g/t的条件下,固定其他条件不变,按图1流程进行Na2SiO3用量试验,结果见图4。

从图4可以看出,随着Na2SiO3用量的增加,重晶石精矿CaF2品位、回收率逐渐下降,但下降幅度较小,萤石精矿CaF2品位和回收率则先增加后减少,在Na2SiO3用量为1 000 g/t时达到峰值,在条件试验确定的最佳药剂制度下,重晶石优先浮选—萤石浮选指标见表3。

图4 Na2SiO3用量试验结果

Na2SiO3用量过大,阻碍了捕收剂在萤石表面的吸附,因此确定Na2SiO3用量为1 000 g/t。

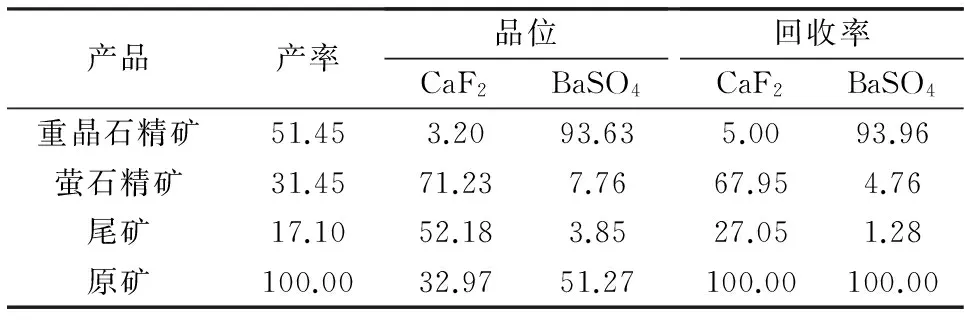

表3 优先浮选最佳条件指标

由表3可以看出,原矿优先浮选重晶石再浮选萤石工艺流程萤石精矿CaF2品位仅71.23%,难以获得合格的萤石精矿,同时尾矿中萤石含量也较高。因此进行重晶石、萤石混合浮选—粗精矿重晶石、萤石分离浮选试验。

2.2 混合浮选试验

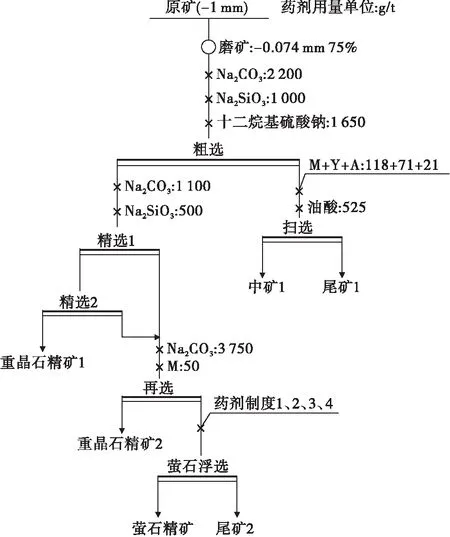

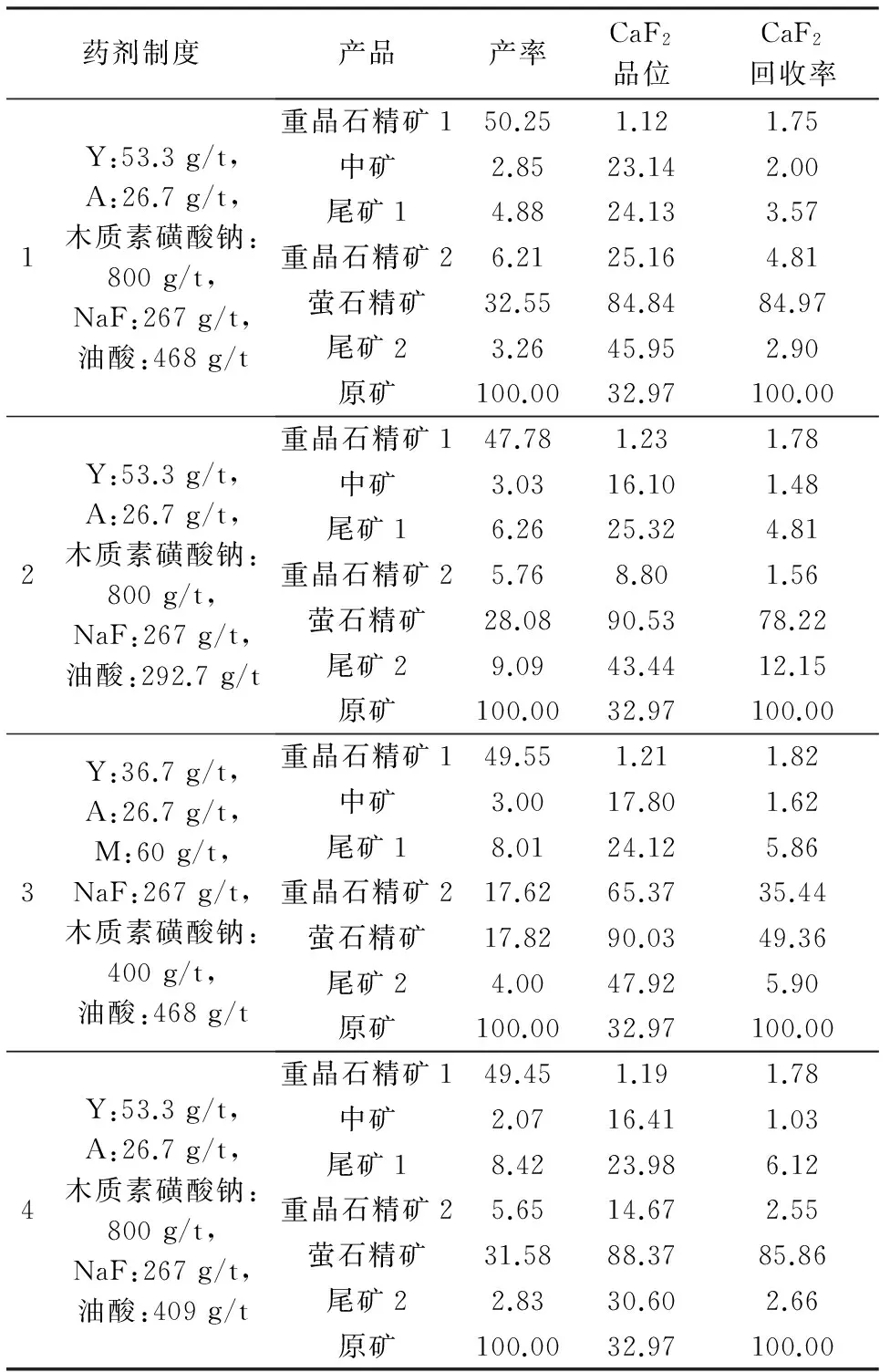

在优先浮选条件试验的基础上,调整混合浮选药剂制度,进行萤石分离浮选药剂制度试验,流程见图5。其中M指酸性水玻璃,Y指栲胶,A指硫酸铝,这3种药剂作为脉石组合抑制剂。试验流程见图5,结果见表4。

从表4可知,在药剂制度为4的条件下浮选结果最好。在栲胶用量53.3 g/t、硫酸铝用量26.7 g/t、木质素磺酸钠用量800 g/t、NaF用量267 g/t、油酸用量300~400 g/t的药剂制度下,尾矿2 CaF2产率和回收率最低,CaF2品位也较低,萤石精矿CaF2品位88.37%、回收率85.86%,综合指标良好。

2.3 闭路试验

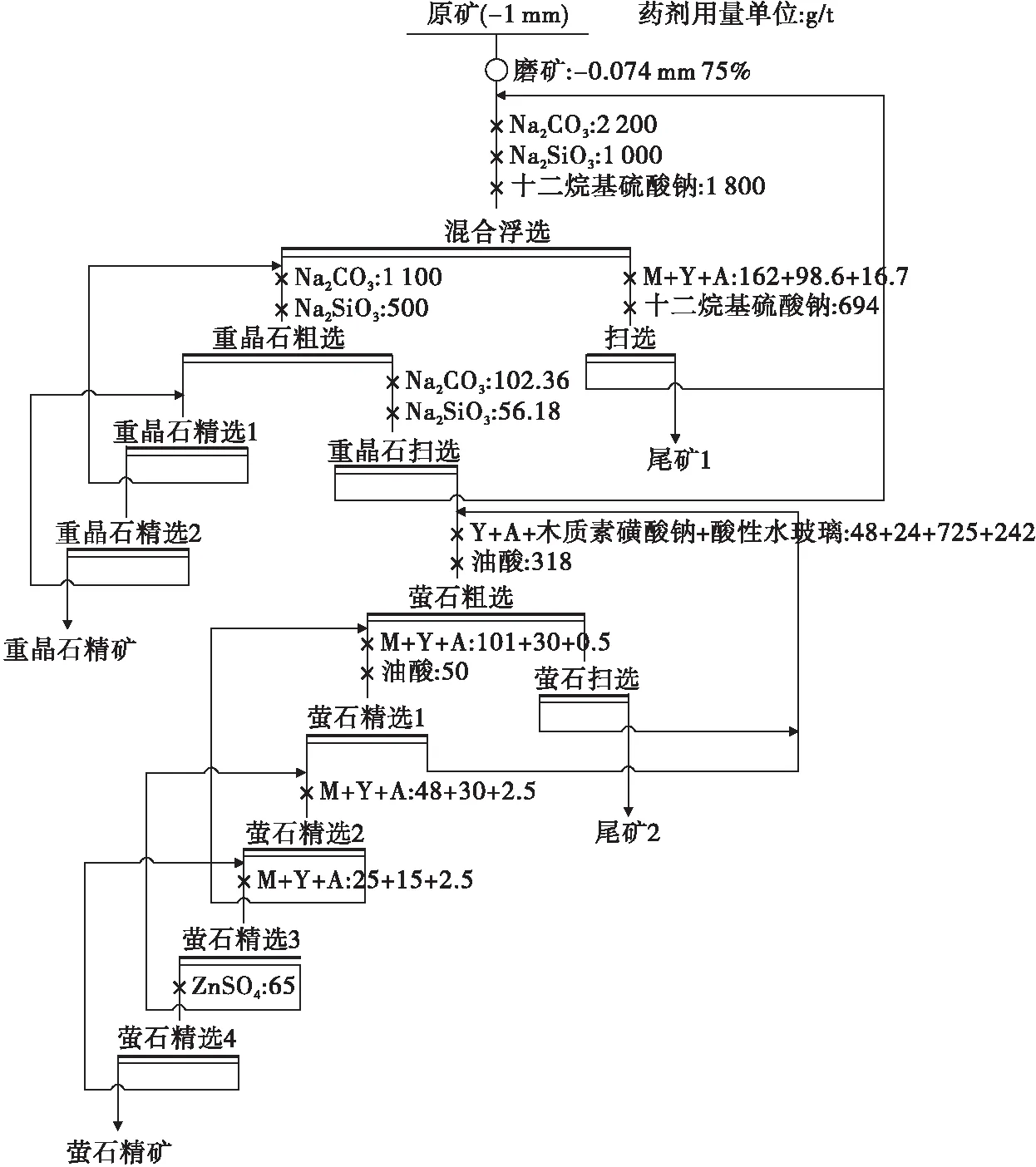

在上述试验的基础上进行混合浮选—重晶石、萤石分离浮选闭路试验,流程见图6,结果见表5。

从表5试验结果可以看出,原矿在磨矿细度-0.074 mm 75%,经1粗1扫混合浮选—粗精矿1粗2精1扫优先浮选重晶石-重晶石浮选尾矿1粗4精1扫萤石浮选流程选别,可得到重晶石精矿产率52.44%、BaSO4品位94.83%、回收率97.00%和萤石精矿产率30.33%、CaF2品位90.06%、回收率82.86%的良好指标。

图5 混合浮选试验流程

表4 混合浮选试验开路流程萤石浮选指标 %

表5 闭路试验结果 %

3 结 论

(1)重庆某萤石-重晶石矿主要有用矿物重晶石和萤石占矿物总量的85.34%,BaSO4和CaF2分别为52.57%、32.77%,主要杂质CaCO3以方解石的形式产出。由于方解石与萤石可浮性极为相似,因此实现萤石与方解石及萤石与重晶石的分离较为困难。

(2)在最佳药剂制度下,原矿磨矿至-0.074 mm 75%,经1粗1扫混合浮选—混合精矿1粗2精1扫重晶石优先浮选—重晶石浮选尾矿1粗4精1扫萤石浮选闭路流程选别,可获得产率52.44%,BaSO4品位94.83%、含CaCO31.50%,回收率97.00%的重晶石精矿,产率30.33%,CaF2品位90.06%、含CaCO34.62%,回收率82.86%萤石精矿。

(3)该萤石-重晶石矿选矿工艺流程药剂种类多、对温度较敏感,需进一步研究、优化后,才能实际应用。

[1] 刘志红,常 浩,谢春妹,等.萤石与重晶石浮选分离试验研究[J].化工矿物与加工,2009(9):12-14.

[2] 周 菁.钨钼铋萤石复杂多金属矿选矿工艺方案研究[J].有色金属:选矿部分, 2009(6):19-22.

[3] 曹占芳,钟 宏,宋 英,等.遂昌萤石矿的工艺矿物学及其浮选性能[J].中国矿业大学学报,2012(3):439-444.

[4] 周文波,邓玉珍.难选萤石矿矿石浮选工艺研究[J].矿产综合利用,2004(3):10-13.

[5] 印万忠,吕振福,李艳军,等.平泉方解石型萤石矿选矿试验研究[J].矿冶,2008(1):1-4.

[6] 李洪潮,张成强.河南某难选萤石矿选别工艺研究[J].非金属矿,2008(5):17-19.

图6 混合浮选—重晶石、萤石分离浮选闭路试验流程