动力总成曲轴感应淬火表面强化工艺的应用

■ 朱正德

一、小型铸铁曲轴的表面强化工艺

用于1.6L以下小排量发动机的曲轴一般称为小型曲轴。

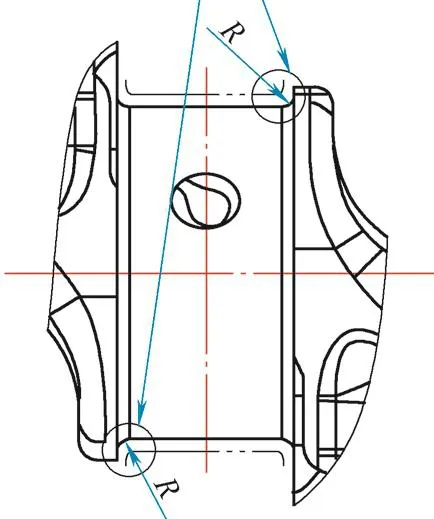

众所周知,轴颈圆角是加工中难度最大,也是发动机运行时易成为裂纹源的重要区域,出于提高曲轴疲劳强度的目的,就必须对圆角进行强化处理(见图1蓝色部位)。

发动机曲轴的常用强化工艺一般有以下三种:

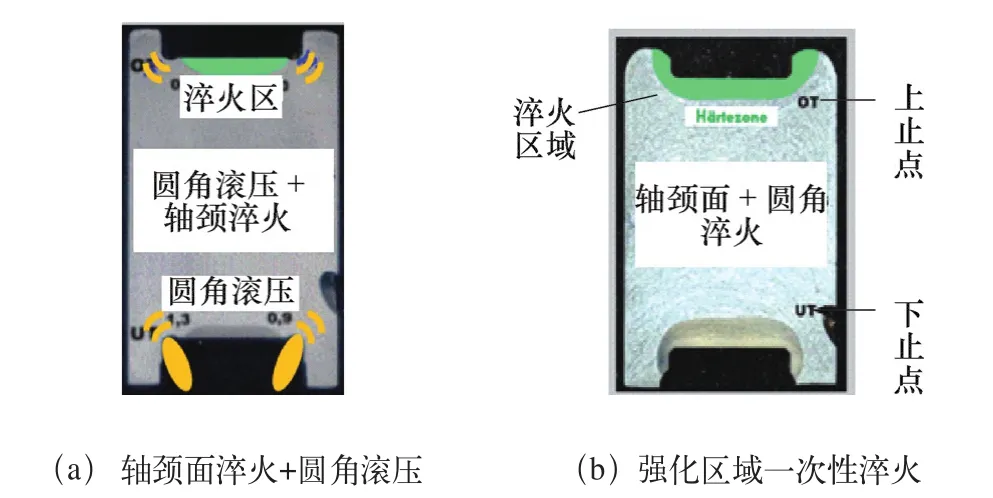

(1) 轴颈面淬火+圆角滚压工艺(见图2a)。

(2)轴颈面滚压强化+圆角滚压强化工艺。

图1 曲轴的表面强化区域

(3)圆角淬火强化工艺(见图2b)。

目前最常用的是第一和第三种,而本文主要探讨介绍的就是第三种——圆角淬火强化工艺。

事实上,对中大功率发动机曲轴轴颈表面及圆角实施一次性感应淬火强化处理已有成功经验,可是,对于以铸铁材质为主的批量更大、前景更广的小排量发动机曲轴却仍然还是空白。因为实施这项工艺时,表面强化区域是一个既包含轴颈面又包含左右两侧圆角的弧形区域,与中大功率发动机相比,此时曲轴被强化的圆角更小,很多情况下甚至仅为1.0~1.2mm,从而大大增加了对其进行淬火加热的难度。故在执行淬火工艺时,若没有更为精巧的圆角淬火感应器,以及更严谨的控制技术,就很难有效地对凹处(R角)进行可靠的强化处理。包括美国通用在内的众多汽车厂,迄今对小型铸铁曲轴进行强化处理时,依然采用“轴颈面感应淬火+圆角滚压”作为主流工艺。而近年来,为简化生产流程,提高产品质量,降低制造成本,将这一工艺替代机械滚压强化已成功地在德国、日本等主流汽车企业获得应用。

图2

二、小排量发动机曲轴圆角感应淬火强化工艺的实践

1. 半开放式感应淬火线圈的应用和结构优化

为了使“轴颈表面和圆角一次性感应淬火”能适应小型铸铁曲轴批量生产的需要,在试生产阶段就需要解决诸如:高性能的专用淬火感应器的结构、确定最佳的热处理工艺参数(包括对淬火感应器的调整),以及通过对淬火感应器采取的一些节能优化措施,使其在提升曲轴强化质量的同时,又有较明显的节能效果。归纳一下,优化措施主要包括:

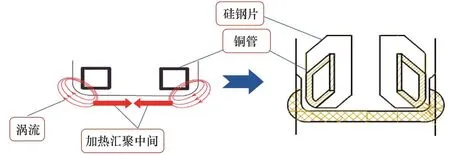

(1)通过在感应淬火热处理中所采用的专门在圆角附近设置的感应铜管加热线圈,替代昔日多为同心圆形状的线圈,以实现对最需要予以强化的圆角部位进行加热。

(2)对原来组成方形的铜管构件改为斜四边形的铜管结构状,目的在于可以将能量集中到曲轴圆角部位,可优先保证圆角淬火的深度,如图3所示。

(3)将硅钢片的覆盖角度扩大,从而增强了磁感应能力,达到了提高能量利用率的目的。

(4)在结构上采取侧面铜板开孔,以减少侧面板可能的过热开裂。

2. 单次淬火工序方案的确立

为了使曲轴圆角部位形成具有目标强度的硬化层,应对的措施:使能量集中在轴颈圆角处,再进一步把热量扩展到轴颈表面,藉此实现沿工件圆角及表面均匀的淬火效果。另外,由于线圈为半圆形,因而可从与轴呈直角的方向装卸工件,操作更为方便,还可在轴颈加热后立即实施冷却,从而确立了被称为“单次淬火”的工序方案,生产率很高。相比采取加热工位与冷却工位相邻的圆形线圈进行移动淬火的工艺,使用半开放式感应线圈进行整体淬火时不但能提高工件表面强化的质量,而且在实施过程中通过采取有效的措施,还取得更高的热能利用率和较明显的节能效果,尤其是降低了淬火裂纹风险,这主要是由新的淬火感应装置,已将原来的两个电压(能量)区增加到了4个,导致了原来存在的圆周方向淬火层难以保证均匀对称的问题,有了显著的改善,不仅在轴向相当均匀,而且圆周方向也可保证均匀和对称。

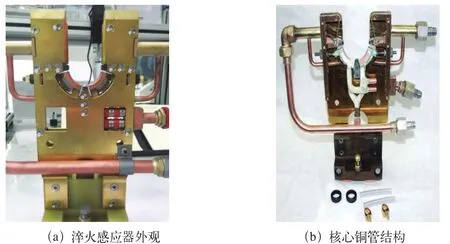

图4是实际采用的淬火感应装置,它主要是由淬火感应器的核心铜管(含硅钢片)、两侧外壳铜板、淬火冷却介质铜管、绝缘胶合板、钨钢头等部分,经螺钉连接后组成的。

三、感应淬火强化处理硬化层的测试

1. 工艺验证与测试

工艺验证是指企业对一项新工艺或制造技术在批量生产条件下的可行性进行的确认,既体现了对所采用的工艺技术的认可,又是对零件制造质量的一种评价。作为评定依据,长期以来主要是按对经过强化处理后工件表面硬化层性状、包括硬化层深度、硬度和金相组织等的测试结果做出评价。近年来,为了使验证和评定更全面,在对汽车动力总成中的如变速器里的齿轮、发动机中的曲轴、连杆等关键零件,在一些企业,除了继续完成上述测试外,又增加了强化区域的残余应力的测试,而这对于承受交变应力的像齿轮、曲轴等零件,其意义还是很大的。

图3 感应器结构优化

图 4

采取感应淬火工艺进行零件表面强化处理的优势,不单是所产生的马氏体相变所形成的表面硬化层提高了工件的耐磨性,更重要的是由此所形成的硬化层深度较大,从而可以充分利用其深层的硬化特性,有效地提高曲轴的抗疲劳强度。但因为由机械强化形成的残余压应力集中在表层,潜藏的不太深,一定程度上降低了其稳定性。因此,对于采用感应淬火后形成的硬化层的性状进行全面的测试,是对评定执行这项强化处理工艺的效果、做出工艺验证结论的重要一环。事实上,关于这一点,国内外汽车制造业的理解和做法基本上是相同的。

2. 硬化层深度和硬度测试

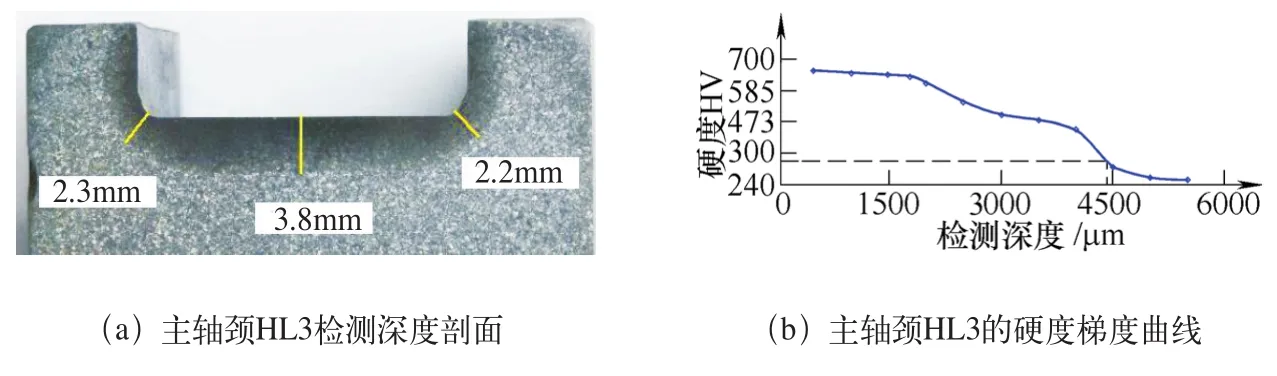

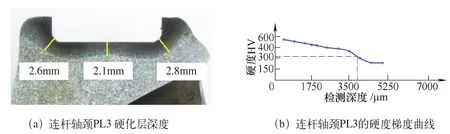

作为测试和评定依据的既有国标GB/T 9450—2005钢件渗碳淬火硬化层深度测定和校核,也有大企业集团推出的针对性更强的专业标准,之后的测试参照了大众标准PV1069—2013,即《感应淬火的球墨铸铁曲轴表面硬化层的相关试验》。图5给出了被测试曲轴的受检部位,覆盖了工件的所有区域,体现了全面、细致的特点。至于曲轴圆角,还强调了务必测出对应(主轴颈或连杆颈)的左右两处(见图6),图中左下和右上的箭头所指为PL2、即第二连杆轴颈进行检测时的相应圆角示意。

图5 被测试曲轴的受检部位示意

图 7

图 8

图7、图8乃是通过在硬化层深度范围逐点测试,而绘制出来的硬度梯度曲线。在曲线绘制完成后, 就可以对硬化层深度合格与否做出判断。按标准要求,经过强化处理后的球墨铸铁曲轴,硬化层深度要求控制在1.8~5.2mm,而确定原则是自表面以下一定距离开始,垂直于0表面隔一个值就利用显微硬度计测出一个维氏硬度,至硬度值为某一定值时,该位置距0表面的距离即为硬化层深度。对该定义国内外均一致,只是国标中边界值规定为450HV,而大众的规定值为325 HV。

图6 需测试的圆角示例

为了全面了解球墨铸铁曲轴经感应淬火强化后硬化层的状况,除了需要对三条生产线的同类工件(均选用1.6L MPI曲轴)做相同的测试,以获得“正面”的评价外,还需与经滚压强化处理的前一代曲轴乃至锻钢曲轴测试结果进行对比分析,使最终获得的验证结论更具有说服力。

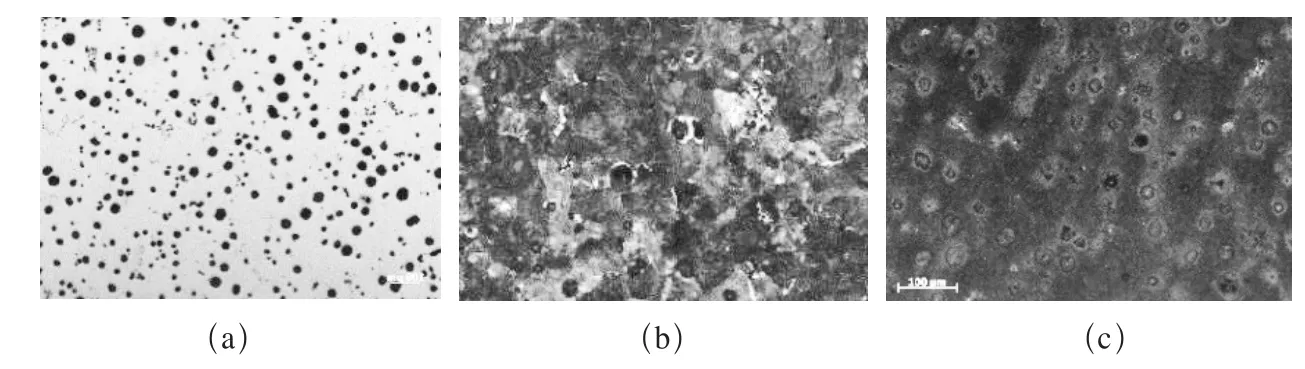

3. 表面硬化层的金相试验

对应的金相组织的评定也相当完善,除了需在测试报告中予以详细说明外,均要求附有各个被检位置的金相图,如图9所示。图9a是金相试验时尚未进行腐蚀时的状况,反映了试样在常态下的组织形态,尤其是石墨球化的情况,显然是很不错的。图9b、图9c分别对应于在利用3%硝酸腐蚀下,淬火区域、非淬火区域产生的金相组织,对照标准中的要求,均属正常。

经对全部测试结果的观察、分析后,可以清楚地看出:

(1)本次以工艺验证为目的的试验主体即企业在生产中占产量80%左右的球墨铸铁曲轴,在采用了整体式感应淬火的强化工艺后,其表面强化层的质量是可以保证的。实际上,无论通过对过去三年多来的几十份曲轴表面的硬化层检测报告,还是近期为了获取最新的状态而专门又做的试验的数据,都表明了即使那些实测值相对差些、处于在下限附近的样本,事实上它们的占比也很小。

(2)至于只占工作量20%左右的锻钢件,其圆角的硬化层深度大多接近允许值下限,而且按照大众公司的材料标准,对金相组织虽有要求,但图样上则并未明确的要求,可见对圆角经感应淬火强化后,锻钢件的疲劳强度的提升是有充分信心的。

(3)最后再分析一下球墨铸铁曲轴圆角在经过滚压强化后的状况,事实上,由机械强化形成的硬化层的深度相当浅,很少达到1mm。这也意味着,由于抵御疲劳破坏所必须的残余压应力都集中在表层,从而降低了抵抗疲劳载荷的稳定性。但鉴于滚压作为传统工艺已相当成熟,且圆角并未经热处理,故对硬化层并没提技术要求。相比曲轴圆角经感应淬火强化后,其硬化层深度远大于它,表明对提高曲轴等零件的强度,进而为实现零部件轻量化十分有利。

关于应力分析及疲劳强度的测试与验证,这里不再赘述。

图9 对应试样的金相组织图的示意

四、结语

本文介绍了针对小排量发动机球墨铸铁曲轴执行一次性感应淬火工艺的实践过程,以及如何对所形成的曲轴圆角表面硬化层的性状测试,以验证这一新的强化工艺的有效性,从而为众多同类企业提供可以借鉴的成功案例。

[1] 金善勤,等. 汽车材料及热加工工艺[M]. 上海:上海交通大学出版社,1998.

[2] 乔梁. 柴油机曲轴强化方法及中频圆角感应淬火工艺[J]. 柴油机设计与制造,1999(2):57-62.

[3] 冯继军,郭文芳. 汽车发动机曲轴常见的失效形式及原因分析[J]. 失效分析与预防,2006(5):7-12.