基于转子跳动和初始不平衡量优化的多级盘转子结构装配工艺

琚奕鹏,吴法勇,金 彬,魏秀鹏,祖建国

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

一直以来,整机振动问题是制约航空发动机发展的典型故障之一,而转子系统高速旋转时由不平衡量产生的不平衡力是航空发动机的主要振源之一。由于多级盘转子结构各机件间随机相位装配会使转子系统同心度和不平衡量分布呈现较大的离散度,准确选择最优装配相位组合成为装配工艺优化提升发动机转子装配质量的关键[1]。

曹茂国[2]利用Powell(鲍威尔)法优化了多级盘转子结构的不平衡量,在此基础上,李立新等[3]提出基于遗传算法的优化理论优化了计算过程,但以上均未考虑装配参数对转子系统不平衡量的影响;刘君等[4]提出转子装配双目标优化理论,并利用蒙特卡洛仿真法对优化效果进行分析。

本文通过分析转子系统跳动与不平衡量叠加机理及相互影响关系,介绍了1种基于双目标优化理论且适用于工程应用的装配工艺优化方法,为航空发动机正向装配工艺设计提供新思路。

1 装配工艺现状

基于堆叠优化理论[5-7]的装配工艺在航空发动机压气机转子装配应用上已有较为成熟的经验,利用SPS-1000L测量系统对压气机转子组件篦齿盘后止口柱跳优化有良好的效果[8-10],但是该装配方法优化目标单一,仅通过各单件单盘跳动参数对组件状态同心度影响量(Stack Projection,SP)的矢量和计算取得最小值使组件同心度得到优化,在实际应用过程中存在以下不足:

(1)仅优化组件最终装配状态终端配合面的同心度,而忽略中间各连接面的跳动水平,无法保证整个转子沿轴线各连接面的同心度分布均匀性,从而影响转子系统不平衡量分布;

(2)不具备组件垂直度优化分析能力,导致在某些机件状态下,按照SPS-1000L测量系统所提供的相位关系,虽然组件同心度可以优化到较小水平,但垂直度可能较大甚至超差。对于压气机转子组件,篦齿盘后止口垂直度较差,对装配高压涡轮转子组件后的核心机转子同心度水平会产生较大影响,容易导致核心机状态下篦齿盘盘心跳动超差;

(3)不具备不平衡量的计算分析能力,按SPS-1000L测量系统所提供的优化相位装配后组件状态初始不平衡量可能较大,不仅给转子平衡工作带来困难,而且转子初始不平衡量分布不均匀可能导致发动机工作时转子过临界振动表现较差;

(4)无装配误差修正过程,易造成误差累积,使堆叠优化目标失效。在装配过程中,由于测量误差和装配误差的存在,易导致堆叠预测结果与实际装配后测量结果有较大偏离,且随着转子装配级数增多,误差累积也增大。

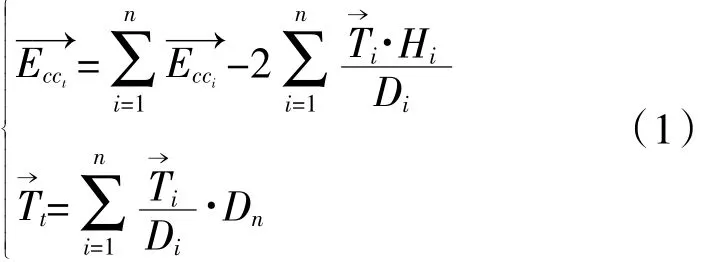

当转子各单件自身不平衡量较小时,优化转子在装配状态下同心度水平有利于减小转子组件初始不平衡量,但是在单件自身不平衡量较大时,其自身质心偏心量的影响较装配状态转子同心度水平已无法忽略,此时,仅优化各部件连接面的跳动可能会对转子系统不平衡量水平造成适得其反的后果,因此,在中国目前基础工业实力仍较薄弱的阶段,机件的加工制造水平尚无法达到较高精度的条件下,传统基于SPS-1000L测量系统的堆叠优化装配工艺(如图1所示)无法满足航空发动机装配的要求。

图1 传统堆叠优化工艺

2 双目标优化

基于双目标优化的多级盘转子结构装配工艺的优势在于通过建立恰当的评价函数,选择各单件间最优装配相位关系,在使组件跳动与不平衡量均满足设计要求的前提下,能够进一步优化其沿转子旋转轴线分布的均匀性,获得转子跳动和不平衡量双目标参数的综合最优收益,从而提升转子装配质量。

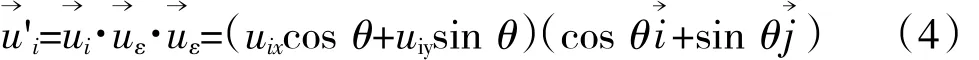

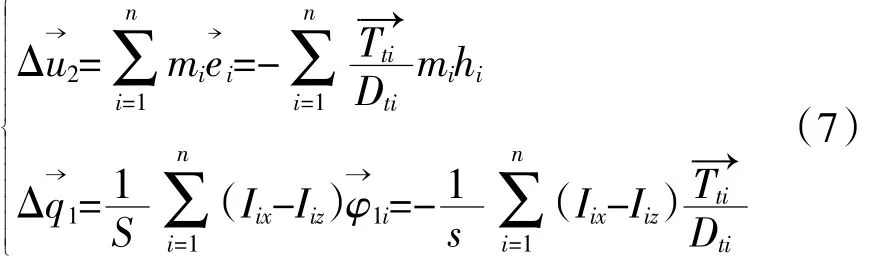

2.1 参数叠加机理

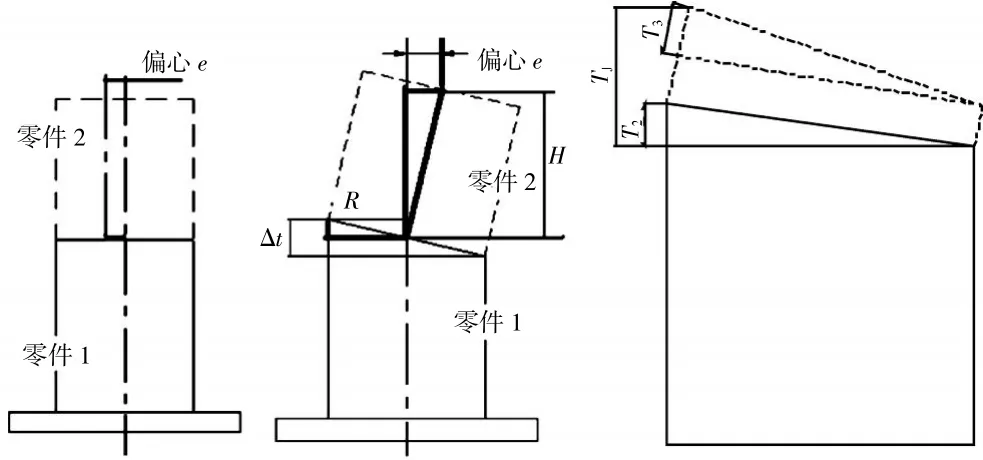

2.1.1 跳动参数叠加机理

影响多级盘转子结构装配质量的关键跳动参数为连接止口处的同心度和垂直度。由堆叠优化理论(如图2所示)可知,转子组件同心度受单件同心度与垂直度的综合影响,组件垂直度仅由单件垂直度水平决定,单件的同心度与垂直度利用SPS-1000L设备测得,具体计算公式为

2.1.2 不平衡量参数叠加机理

图2 跳动堆叠原理

转子系统的不平衡量是由分布在各单件上不平衡量矢量叠加的结果(如图3所示),各单件不平衡量可用空间坐标系下位于作用点zi处且垂直于工作轴线的1个静不平衡量ui和作用效果为不平衡力矩的1对偶不平衡量表示,本文中的方向与远离原点的偶不平衡量相同。转子工作旋转轴线为Z轴,按右手法则建立空间直角坐标系,并将各单件的不平衡量等效为沿轴线分布的不平衡力,由刚体静力学分析可知,在转子高速旋转时,转子系统由不平衡量引起的不平衡力组成的空间力系最终可以简化成3种形式:合力()、合力偶()及力螺旋(),在工程中,绝大多数转子系统表现为力螺旋,而合力与合力偶可以看成是力螺旋的特殊形式。

各单件静不平衡力的合力即为转子系统的静不平衡力,即

图3 不平衡力叠加

式中:mi为各单件质量,g;ω为转子旋转角速度,rad/s;为各单件质心相对旋转轴线偏心距,mm为各转子系统总静不平衡量,g·mm。

转子系统总静不平衡量的方向可用单位向量表示

式中:θ为合力的相位。

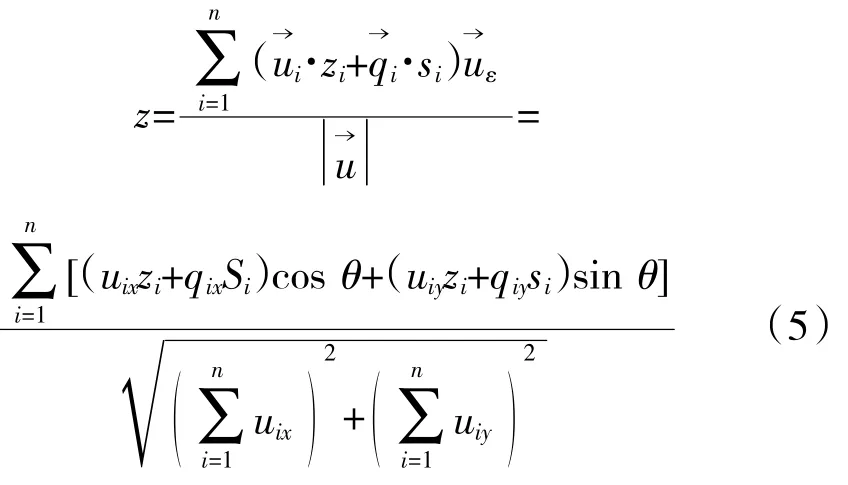

将各单件的静不平衡量沿合力方向做正交分解,可得到转子系统分布在各单件上的静不平衡分量

转子系统静不平衡量的简化中心坐标为

式中:si为单件偶不平衡量力臂,mm。

式中:s为动平衡修正面跨距,mm。

由上可知,按照力螺旋的简化模型可将转子系统不平衡量相应地分解为静不平衡量与偶不平衡量,转子组件的不平衡量通过动平衡机测得,可以用任意2个修正面处的动不平衡量等效表示。

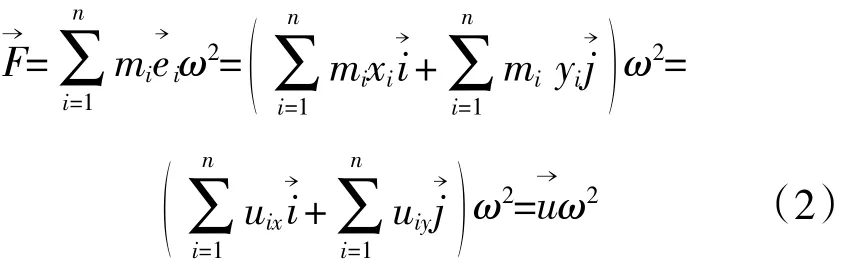

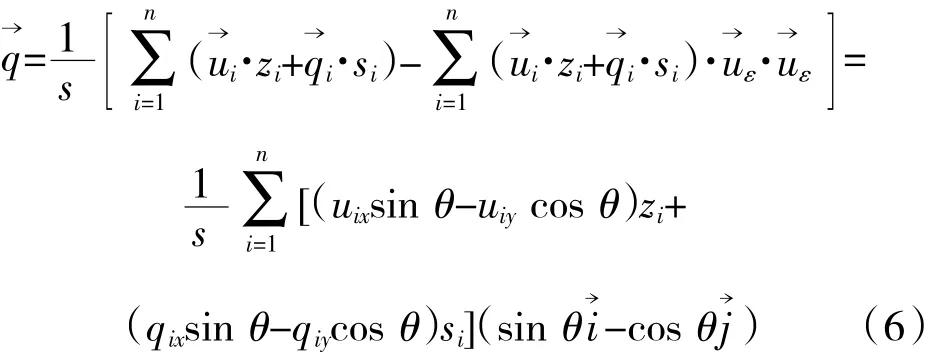

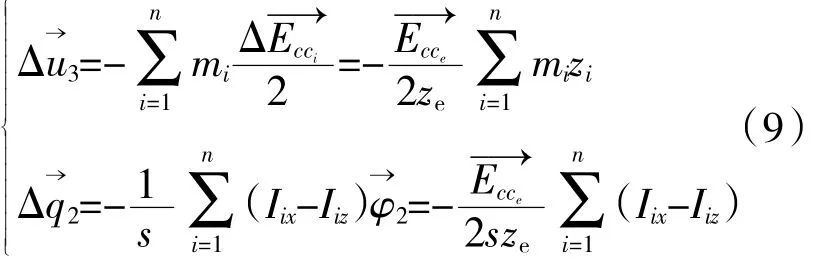

2.2 单件自身不平衡量测量

各单件自身不平衡量受加工制造水平限制,反映了其质量分布的均匀性,在利用平衡机测量时可以等效表示为其自身惯性轴在由装配连接面确定的基准轴线下的偏斜与偏心量。对于长径比较小的机件,如压气机篦齿盘(如图4所示),测量时不平衡力矩较小,受平衡机测量能力限制,可忽略其自身偶不平衡量,静不平衡量简化中心位于质心位置;对于长径比较大的机件,如压气机第4~9级盘鼓组件(如图4所示),测量时不平衡力矩较大,需同时考虑自身静不平衡量和偶不平衡量的大小,也可直接用 2 个修正面处动不平衡量表示。

图4 机件状态

2.3 装配参数对不平衡量的影响

多级盘转子组件普遍采用过盈止口定心,短螺栓轴向压紧的连接结构,由于连接面处跳动误差和装配误差的影响,各单件按随机相位装配后,各单件的惯性轴倾斜与质心偏心呈现较大离散度,质心偏心会对转子产生1个附加静不平衡量,由动量矩定理可知,惯性轴倾斜会对转子产生1对附加偶不平衡量因此,装配参数会影响转子系统不平衡量分布。

2.3.1 装配同心度影响

装配同心度误差的存在使机件惯性轴相对旋转轴发生平行移动,对转子系统只产生附加静不平衡量

2.3.2 装配垂直度影响

垂直度误差使惯性轴相对旋转轴发生偏斜,其附加不平衡量为

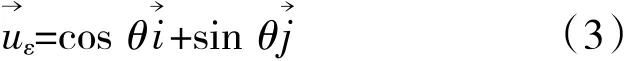

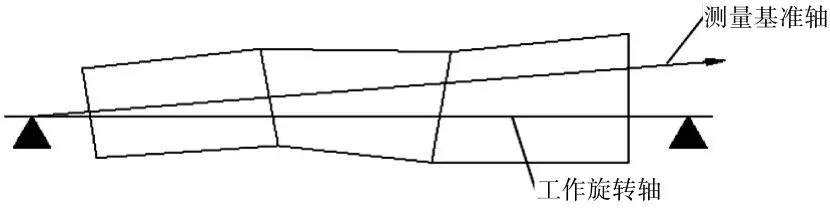

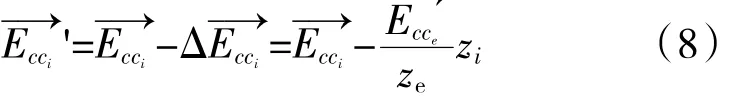

2.3.3 工作轴线修正

堆叠优化转台测量跳动的基准轴线由前支点确定,而转子工作状态下的旋转轴线由前后支点的连线确定,这2根轴线一般不相同(如图5所示),此时,需对转子的同心度分布进行修正,使之与工作状态一致。

图5 惯性轴同心度修正

以转子前支点为基准,单件质心同心度修正公式如下

由基准轴线转换导致转子附加不平衡量与装配垂直度影响机理相同,附加不平衡量可以表示为

综合以上分析可知,多级盘转子结构装配状态下转子系统不平衡量是其自身不平衡量与装配参数导致的附加不平衡量矢量叠加的结果,转子系统总静不平衡量可表示为

转子系统静不平衡量简化中心及偶不平衡量可通过式(5)、(6)求得。

2.4 优化目标函数

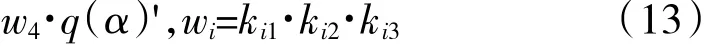

双目标优化是以各部件连接面的装配相位关系α为自变量,以综合优化转子系统不平衡量和连接面的跳动为目标,在具体工程应用时,可根据需要将转子不平衡量参数细化为静不平衡量u和偶不平衡量q,将跳动参数细化为连接止口等测量面的同心度Ecc与垂直度T。由于多个优化目标参数不一定同时得到最优解,而通常是在满足约束条件下得到可行域内多个非劣解[13],通过建立合适的评价函数选择部件间最优装配相位关系。

多级盘转子结构各连接面通过多个短螺栓连接在一起,其装配相位关系可以认为是离散变量,在连接部件较少时,可以通过设置恰当的约束条件(如设定优化目标参数上限值),采用遍历计算的方式初步筛选可行域,优化目标函数模型简化为

优化目标函数

约束条件

式中:α=(α1α2… αn),αi∈[0,360]。

根据可行域内目标参数的变化特征,结合工程应用经验,设置恰当的权重系数Δi(Δi1Δi2Δi3),其中Δi1为参数敏感域,Δi2、Δi3分别为参数极小边界容差带的上限值与极大边界容差带的下限值,从而得到各部件连接的最优装配相位关系。

3 跳动误差分析与修正

跳动堆叠优化计算值基于理想状态模型,在实际装配过程中受多种误差因素综合影响,可能导致同心度和垂直度实测值与计算值偏离,且随着转子装配级数越多,越容易造成误差累积。同时跳动误差是影响转子装配附加不平衡量的重要因素,若不在装配过程中进行逐级优化修正,可能造成最终优化目标失效,跳动误差来源主要有以下3方面:

(1)单件测量误差:受测量设备精度、环境条件等因素影响,造成测量重复性的偏离振荡;

(2)连接面形面跳动误差:受连接面形面局部坏点影响,造成实际装配后连接面拟合圆心不同心;

(3)装配误差:受过盈止口面加热、冷却过程中装配应力释放不均匀及螺母压紧贴合效果不可控等因素影响,造成连接面装配后不同心与不贴合。

在工程应用中可以采取以下2点措施来减小误差的影响:

(1)目前由于缺乏直接检测连接面贴合状态的工具和方法,可以利用跳动预测值与实测值的矢量偏差来反映和评估连接面的装配质量,根据工程经验设定矢量差内控标准(≤0.015 mm),当矢量差超过内控标准时,需对机件重新装配,通过检查装配重复性来排除装配误差的影响;

(2)结合转子逐级装配后的跳动实测值与单件跳动值进行逆堆叠计算,可以得到连接面止口同心度与垂直度的修正值,代入转子系统不平衡量的分析计算中,用以进行不平衡量的误差修正。

通过对多级盘转子结构中间装配过程进行跳动矢量差分析,可以及时发现装配问题,避免装配工作重大返工,间接提升工作效率,装配过程跳动误差修正流程如图6所示。

图6 装配过程误差修正流程

4 算例

发动机经过试车磨合后各止口连接面处的装配应力可以得到充分释放,因此,分解检查参数更接近真实工作状态水平。某发动机压气机转子盘鼓组件按双目标优化装配后完成工厂试车,稳态高压振动表现良好,瞬态时存在振动突升突降现象,本文以该发动机压气机转子试车后分解测量数据为例,应用上述方法进行数据分析及优化计算。

压气机转子盘鼓组件由第1、2级盘组合件、第3级盘轴、第4~9级盘鼓组件和篦齿盘4个单件组成。连接面采用过盈止口定位、短螺栓轴向压紧的刚性联接结构[14];转子组件采用带模拟转子的平衡工艺,跨内支撑的方式(如图7所示),通过转位平衡消除模拟转子自身不平衡量及同心度误差影响[15-16],在计算时高涡模拟转子的质量及质心位置参数与设计状态一致。

图7 压气机转子工艺平衡

4.1 分解检查分析

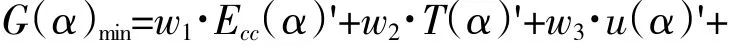

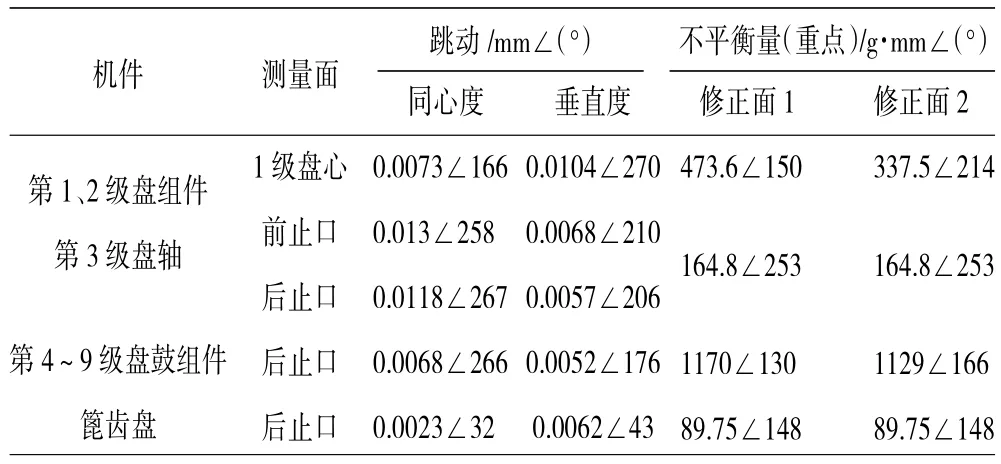

压气机盘鼓组件断盘分解后,对各单件连接面止口跳动及自身不平衡量进行测量,其中,第3级盘轴自身不平衡量测量轴线是以第3级盘后止口为基准,跳动测量轴线是以第3级盘前轴颈为基准,代入程序计算时需进行不平衡量修正,计算输入测量参数见表1。

表1 单件测量数据

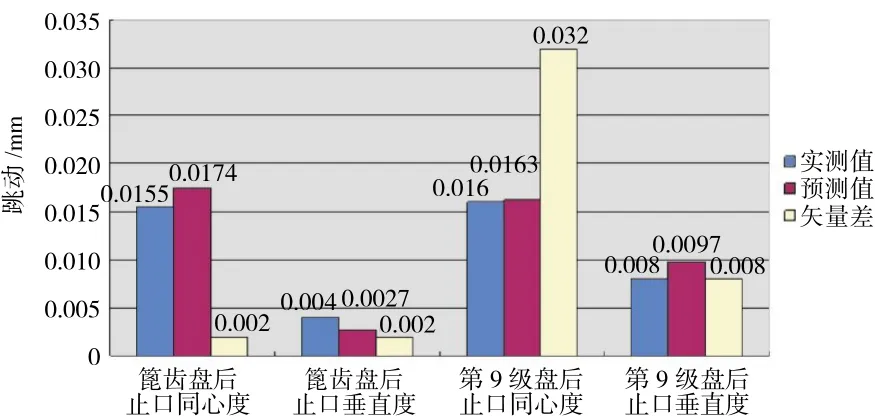

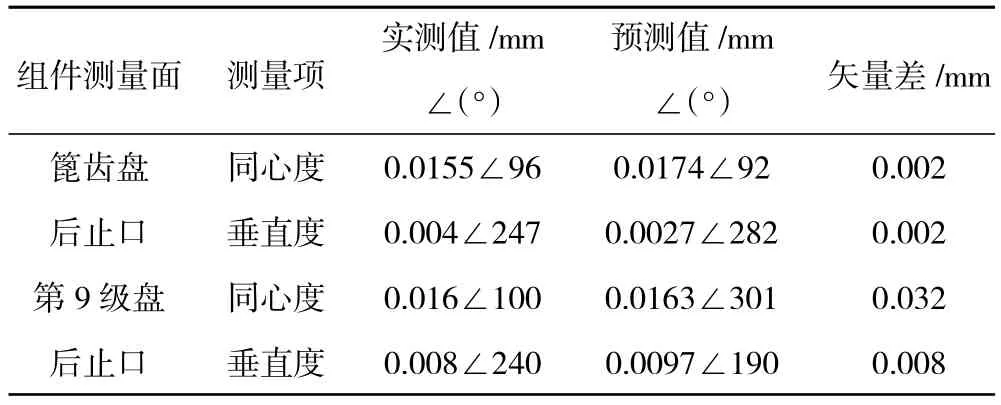

通过断盘分解过程中逐步测量连接面止口跳动,并结合单件跳动数据对组件状态跳动进行堆叠计算的结果进行矢量差分析(如图8所示),结果见表2。从表中可见,第9级盘后止口跳动实测值与预测值偏差较大,可能因转子组件在试车过程中存在第3级盘轴后止口连接面不稳定所造成。

图8 转子连接面跳动矢量差

表2 连接面跳动矢量差

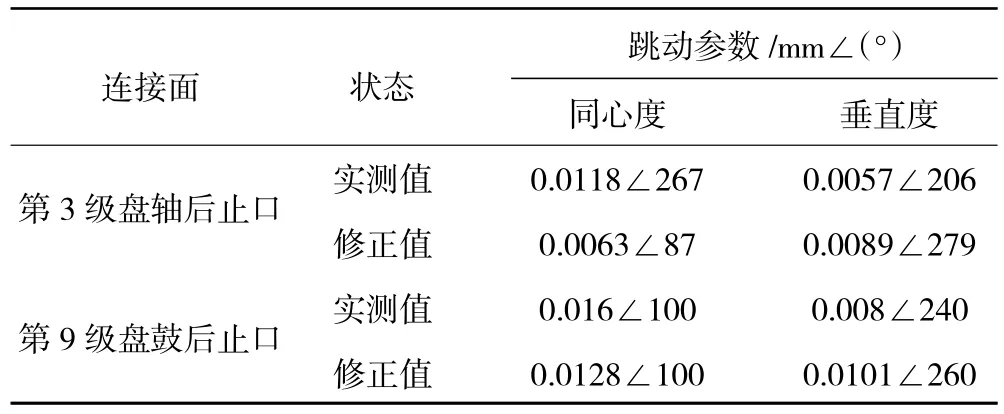

对连接面止口跳动进行逆堆叠计算,得到组件状态下连接面处跳动误差修正值,见表3。

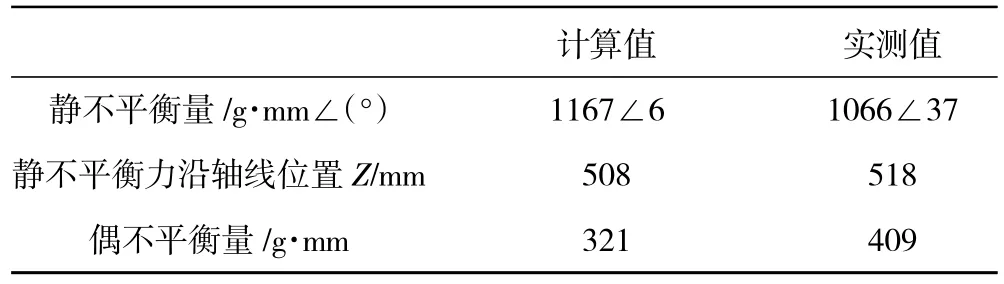

根据获得的单件数据及连接面跳动修正值对压气机盘鼓组件进行不平衡量计算,与分解时实测值进行分析比较,见表4。

表3 连接面跳动修正

表4 转子组件不平衡量分析

4.2 装配优化计算

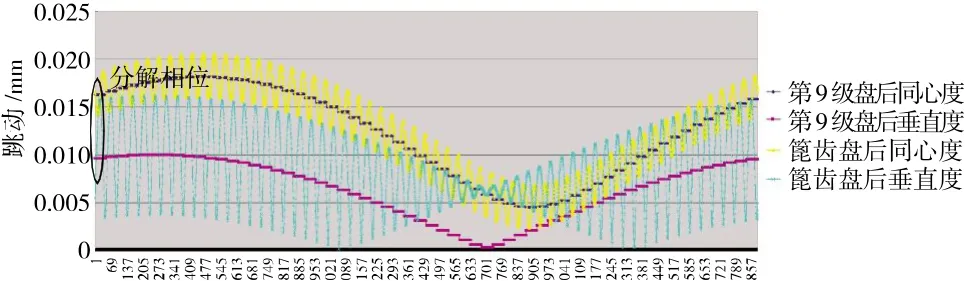

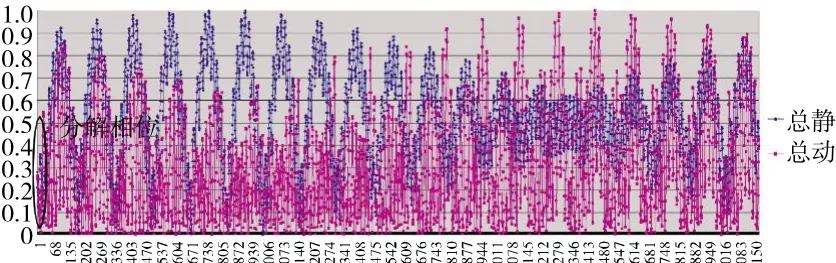

利用VBA计算程序,对压气机转子组件跳动与不平衡量参数在连接面不同装配相位关系组合下进行数值仿真分析。从图7中可见,第1、2级盘组合件不参与转子跳动堆叠优化,其装配相位仅影响转子系统不平衡量,对自变量参数 α=(α1α2α3)进行遍历计算,得到共 N=Nα1·Nα2·Nα3个非劣解。跳动堆叠分布结果如图9所示,转子盘鼓组件不平衡量参数归一化结果如图10所示。从图中可见,各连接面分解相位关系 α=(0 0 0)对应的转子不平衡量 u(α0)'=0.28,处于可行域内较低水平。

图9 转子组件跳动堆叠优化

图10 转子系统不平衡量优化

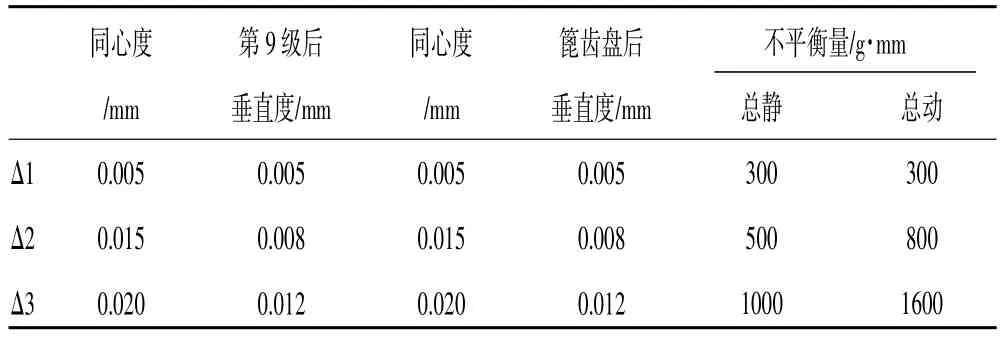

本次利用评价函数进行分析时,设置各优化参数的权重系数,见表5。

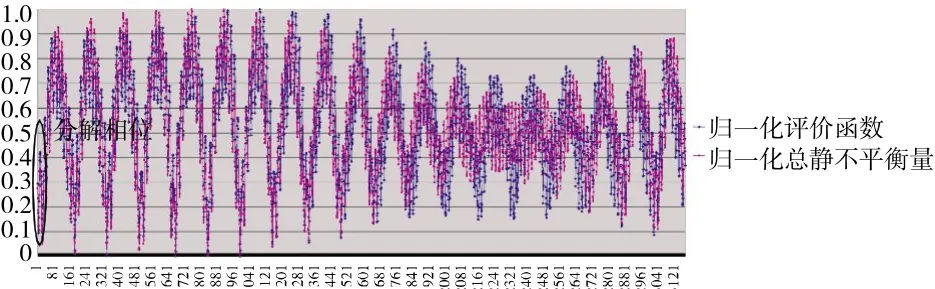

评价函数归一化结果如图11所示。从图中可见,其变化趋势与总静不平衡量基本一致,表明转子系统对静不平衡量的变化更加敏感,在选择装配优化方案时应充分考虑降低总静不平衡量的收益率。

表5 优化参数权重系数

图11 评价函数归一化

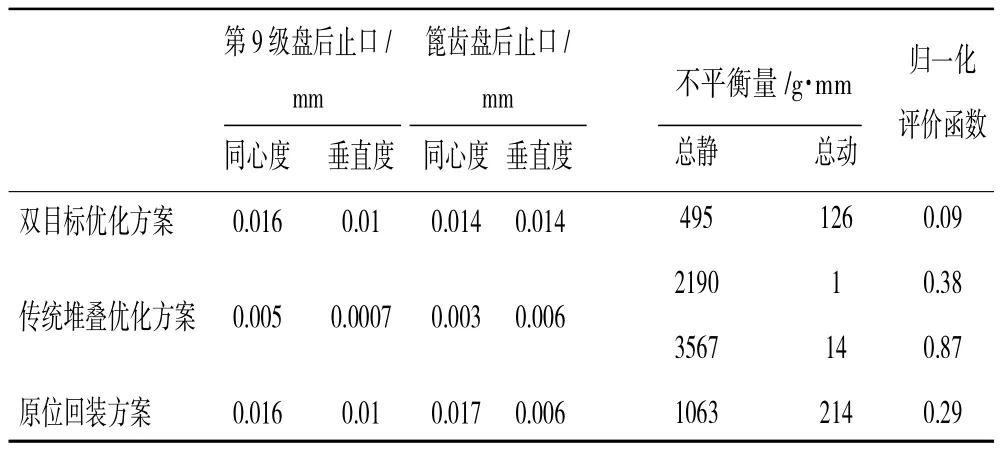

通过双目标优化分析,在最大限度保持原装配状态的基础上,仅调整篦齿盘装配相位(顺航向顺时针旋转90°),可使压气机转子系统装配质量得到进一步优化。将双目标优化方案、传统跳动堆叠优化方案及原位回装方案进行对比,见表6。从表中可见,通过传统堆叠优化工艺装配后的压气机盘鼓组件会使不平衡量处于较差水平,同时由于无法针对压气机第1、2级盘组合件进行装配优化,会使压气机转子盘鼓组合件的静不平衡量存在1377 g·mm的离散度,不仅对转子后续平衡工作造成一定困难,而且可能影响发动机试车振动,通过对转子系统进行双目标优化,在参数满足设计要求的可行域内,适当损失转子跳动水平,可以使总静不平衡量理论值比传统堆叠优化装配最大降低86%,有效提高转子装配质量。

表6 装配优化方案对比

5 结论与建议

(1)基于双目标优化理论的多级盘转子结构装配工艺方法通过对转子系统的跳动和不平衡量进行双目标优化装配,可以使转子沿轴线质心同心度分布更加均匀,有效优化转子初始不平衡量。

(2)对于多级转子堆叠装配,引入跳动误差分析可以减小由于测量与装配操作带来的误差累积,使装配结果更加接近最优解,提高装配一次成功率,保证转子装配质量。

(3)理论计算值与实测值的矢量差分析可用以评估连接面的装配质量,适用于转子装配优化和分解检查数据分析工作。

(4)在具备单盘不平衡量测量的条件下,双目标优化方法也可以应用于风扇、涡轮等转子部件装配中,还可应用于核心机转子的装配优化。

通过装配工艺来优化转子系统结构参数是1个系统工程,在实际应用中需综合考虑各单件结构参数、各连接面的装配质量等因素,如果忽略其中1项,可能导致优化目标失效,在未来应用中还需结合工程应用经验进一步完善误差项分析,丰富完善理论算法,使转子装配过程技术状态受控。