DD6单晶合金涡轮转子叶片裂纹与内腔等轴晶成因研究

胡 霖,高志坤

(中国航发沈阳发动机研究所,沈阳100015)

0 引言

高推质比涡扇发动机涡轮转子叶片普遍采用超冷却结构的单晶高温合金[1-2]。DD6镍基单晶高温合金作为中国自行研制的第2代单晶高温合金[3],因具有优异的高温综合性能[4]和铸造工艺性能,已广泛应用于1100℃以下工作的具有复杂内腔的燃气涡轮工作叶片等高温部件[5]。

中国在单晶高温合金领域的研究起步较晚,应用时间较短,国内单晶叶片合格率一直较低,近几年其合格率有所提高,但与国外高达70%~80%的单晶叶片合格率相比仍然存在较大差距。影响单晶叶片合格率的因素众多[6-10],如杂晶、小角晶界晶粒、取向偏离、再结晶等。科研人员[11]已基本掌握单晶叶片外表面缺陷的固有特性及检测方法,相关问题也得到有效解决,但随着涡轮工作叶片冷却能力的不断提高,叶片内腔的复杂程度不断加剧,出现结构性或铸造性缺陷[12]的可能性也随之增加,而且一旦出现缺陷,几乎很难被无损检测发现,必将给后续使用带来严重的安全隐患。关于叶片内腔缺陷类型、形成机理及其对性能影响方面的研究相对较少,仅郑真等[13]研究了型芯残留导致气流冷却效果不良,致使局部超温,造成叶片整体失效,鲜有文献针对单晶叶片内腔存在的等轴晶缺陷问题及其成因、影响公开报道。

本文针对DD6单晶叶片试验后出现异常裂纹的现象,揭示出叶片内腔存在等轴晶缺陷及其分布规律,并系统地研究了等轴晶的形成原因,以此为依据提出相应的改进建议。

1 试验方法与材料

DD6单晶叶片在室温条件下进行振动试验过程中,叶片过早出现裂纹。采用DK7750TS型线切割机将裂纹处整体制取,利用Zeiss Discovery V8型体视显微镜对裂纹形貌进行宏观检查。将裂纹打开后,利用超声波清洗机对裂纹断口进行清洗以便后续观察,再利用 KEYENCE-VHXS50F光学显微镜、ZEISS Sigma 500型场发射扫描电子显微镜对断口宏观和微观形貌及解剖截面形貌观察分析。在裂纹附近取样进行基体显微组织分析,利用OXFORD X-MAXn型能谱分析仪对故障叶片基体成分进行检测;采用ANSYS有限元分析软件进行叶片应力分布研究。

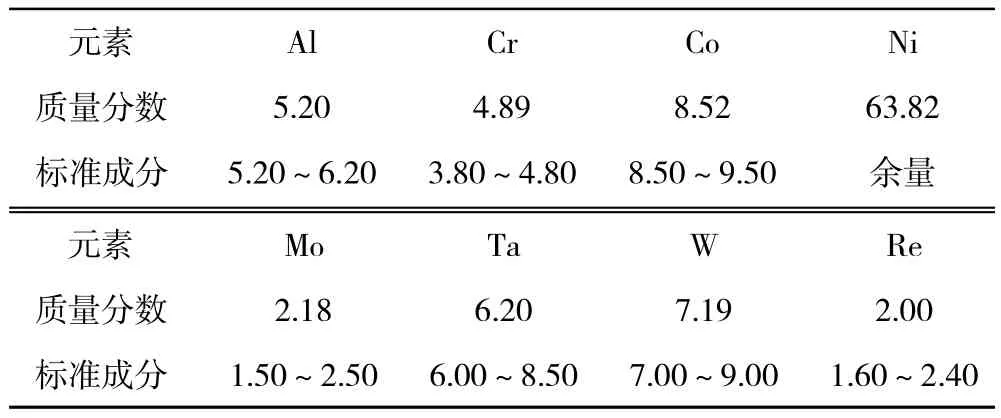

叶片材料为DD6镍基单晶高温合金,其化学成分见表1,主要生产流程为叶片铸造、清壳、脱芯、铸态检查、工艺孔焊接、热处理、单晶完整性检测、取向测量和理化检测。叶片精铸件[001]结晶取向与叶片精铸件主应力轴的偏离应不大于相关标准规定角度。

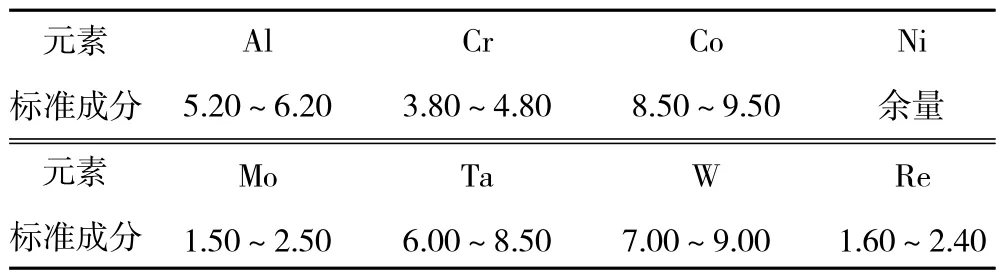

表1 DD6镍基单晶高温合金化学成分 %

2 试验过程与结果

2.1 外观检查

为摸索某结构叶片的疲劳极限,在特定应力条件下进行试验,当循环至8.01×106时频率降低。经检查确定叶片叶盆侧榫头处存在1条平直状的裂纹,且裂纹沿45°方向贯穿缘板并延伸至叶身根部,如图1箭头所示,裂纹末端存在分叉现象。榫头处可见明显的试验夹具压痕,但与裂纹未重合,表明裂纹的萌生与试验无关。

图1 叶片裂纹宏观形貌

2.2 断口分析

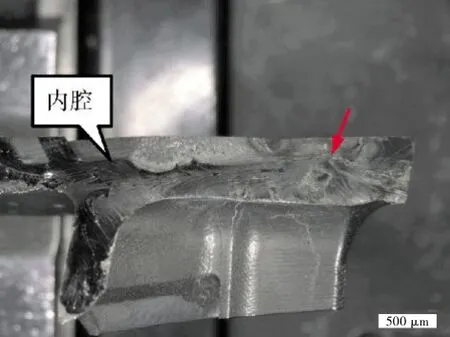

将裂纹人工打开,在体视显微镜下观察断口宏观形貌,如图2所示。断口较光滑,呈镜面特征,具有较强的反光性。可见明显的河流状放射棱线特征,根据其汇聚方向判断,断口仅存在1处裂纹源区,位于叶片内腔处,具体位置如图2中红箭头所示。断口其他区域均为裂纹萌生后的扩展区域。

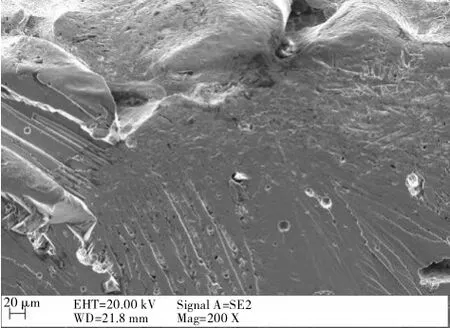

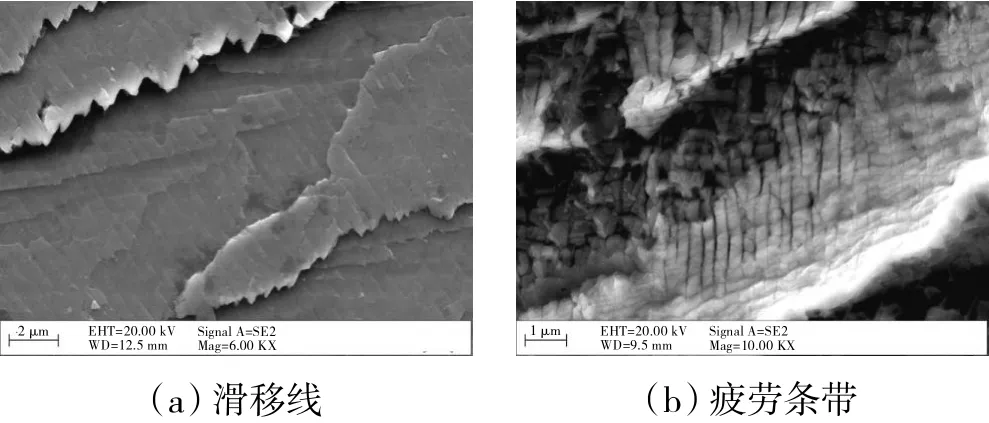

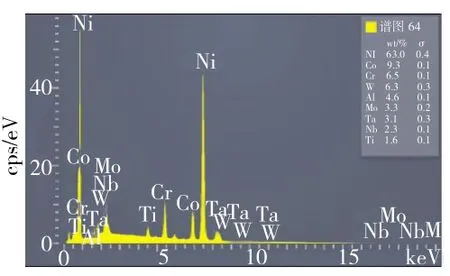

在场发射扫描电镜下观察断口微观形貌,断口源区形貌如图3所示。源区位于亚表面,呈多源特征,未见放射棱线特征及明显冶金缺陷(图3中红色虚线内)。对该区域进行能谱分析,结果如图4所示。从图中可见,除DD6合金基体元素外,存在Ti元素,且不存在Re元素。断口扩展区微观形貌如图5所示。从图中可见滑移线和细密的疲劳条带特征,疲劳条带间距约为0.3μm,表明该裂纹性质为高周疲劳。

图2 裂纹断口宏观形貌

图3 源区放大形貌

图4 源区处能谱分析

图5 扩展区微观形貌

2.3 表面检查

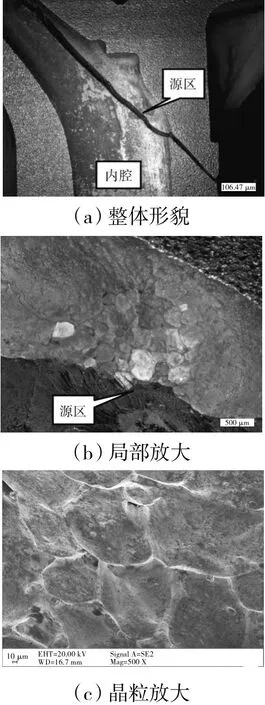

对源区附近表面放大观察,整体形貌如图6(a)所示。从图中可见,源区位于叶片内腔平直段处。局部放大观察,可见数量较多、大小不一的晶粒,约占1.17 mm×1.54 mm,如图6(b)所示。对晶粒处放大观察,可见晶粒较完整,轮廓清晰,晶界上存在大量的孔洞,弯折较多,且不连续,如图6(c)所示。综合分析可知[14],该处晶粒应为等轴晶晶粒,且疲劳源区正位于此处。有研究报道[15-16],单晶材料中存在异常晶粒易破坏单晶组织形态,且在垂直主应力轴的横向晶界处萌生裂纹,降低叶片的疲劳寿命。

2.4 解剖分析

图6 源区附近表面形貌

图7 源区断口截面微观形貌

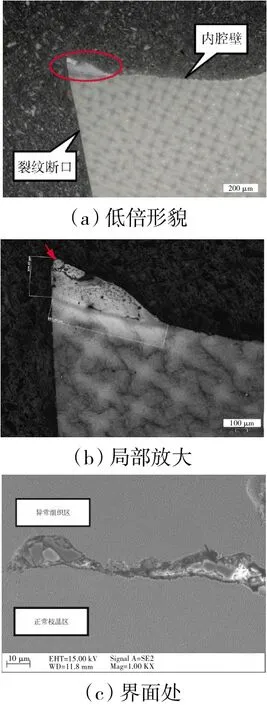

对垂直源区断口表面解剖检查分析,形貌如图7(a)所示。整体为枝晶组织,仅在内腔壁局部区域存在异常组织,呈浅蓝色,衬度存在差异,呈突出状(红色虚线内)。放大观察形貌如图7(b)所示,该异常组织无枝晶特征,面积约为1.0 mm×0.3 mm,内部可见大量黑色孔洞。同时,可见等轴晶晶粒正位于该异常组织局部区域表面(红色箭头)。该无枝晶的异常组织区与正常枝晶区界面明显,对其放大观察,形貌如图7(c)所示,可见较大的孔洞和外来物(红色箭头),对其进行能谱分析发现主要元素为Si、Al、O等,界面两侧未见明显差异,均为方格状的γ+γ′显微组织。对二者进行成分对比分析,可见明显的异常,无枝晶的异常组织区存在Ti元素且不存在Re元素,如图8所示。

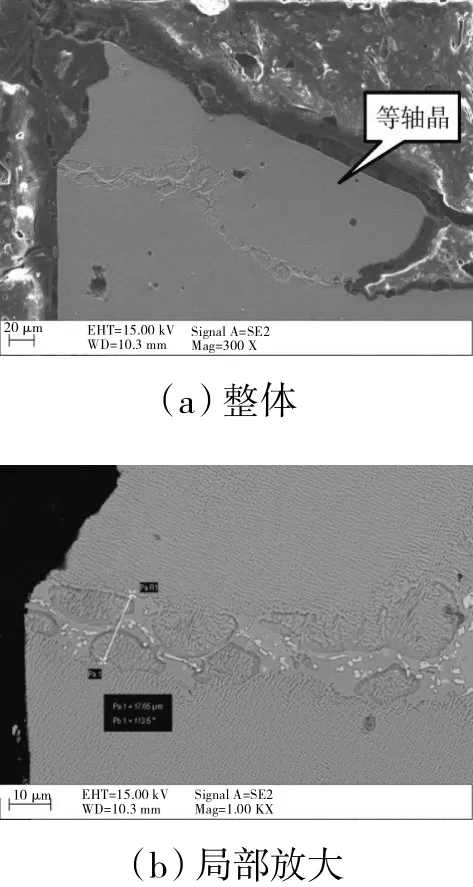

对等轴晶晶粒处放大观察,形貌如图9(a)所示。晶界处放大观察形貌如图9(b)所示,晶界存在粗化,约为17.65μm。局部呈胞状,γ′相连通成条形且大部分存在垂直于晶面的方向性,其他区域为析出碳化物,形状呈块状、棒状。对局部晶界处进行面扫描分析,结果如图10所示。可知碳化物主要为Nb元素,应为MC型碳化物。同时,等轴晶晶粒处显微组织同样为正常方格状γ+γ′。

2.5 显微组织检查

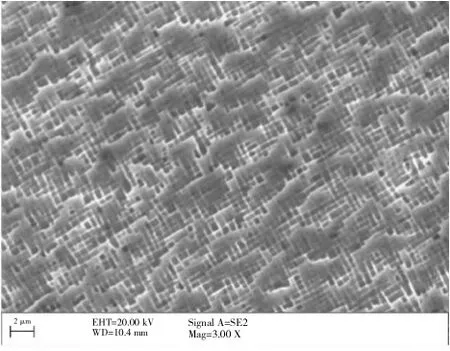

对故障叶片裂纹附近的基体取样进行显微组织检查,结果如图11所示。该组织为典型的方格状γ+γ′组织,较均匀,符合技术标准要求。

图8 异常组织处与正常枝晶处成分对比

图9 等轴晶晶粒放大形貌

图10 局部晶界处面扫描分析结果

2.6 成分分析

对故障叶片裂纹附近基体进行成分分析,结果见表2。从表中可见,故障叶片基体的成分符合技术标准要求。

图11 故障叶片基体显微组织

表2 故障叶片基体成分分析结果 %

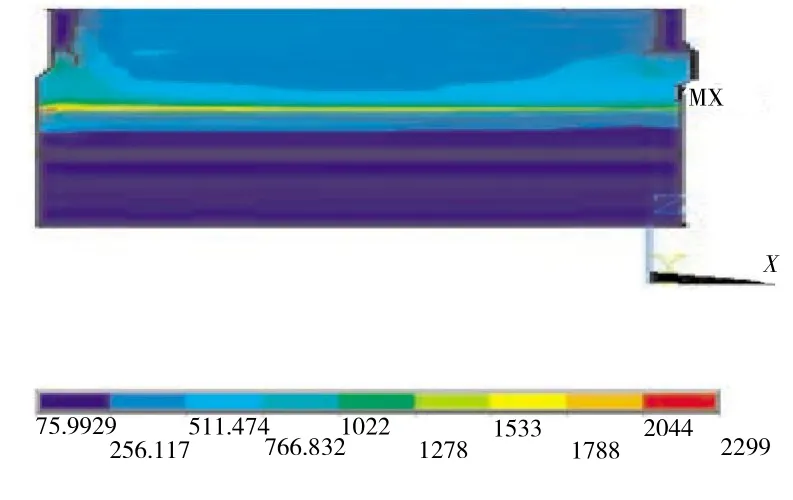

2.7 应力计算

对故障叶片振动应力分布分析如图12所示。从图中可见,该结构叶片最大应力区位于叶片第1榫齿处(红色区域)。该叶片疲劳源区未处于此处,表明该叶片疲劳裂纹的产生与最大应力无关。

图12 叶片榫头处振动应力分布

3 分析与讨论

3.1 叶片裂纹失效原因

根据故障叶片裂纹分析结果可知,叶片裂纹位于榫头,且贯穿缘板延伸至叶身根部,较平直。根据断口放射棱线特征,判断源区位于叶片内腔平直段流道亚表面,扩展区微观形貌可见细密的疲劳条带和滑移线,表明裂纹断口性质为高周疲劳;通过对源区附近表面及解剖检查分析,可知疲劳源区附近表面可见大量的等轴晶晶粒,结合疲劳源区具体位置,综合分析表明:DD6单晶涡轮转子叶片过早萌生疲劳裂纹的主要原因为叶片内腔存在异常的等轴晶晶粒,且无枝晶异常组织区也促进了疲劳裂纹的萌生及扩展。同时,也排除与叶片基体材质及结构上最大应力区有关的可能。

3.2 等轴晶成因

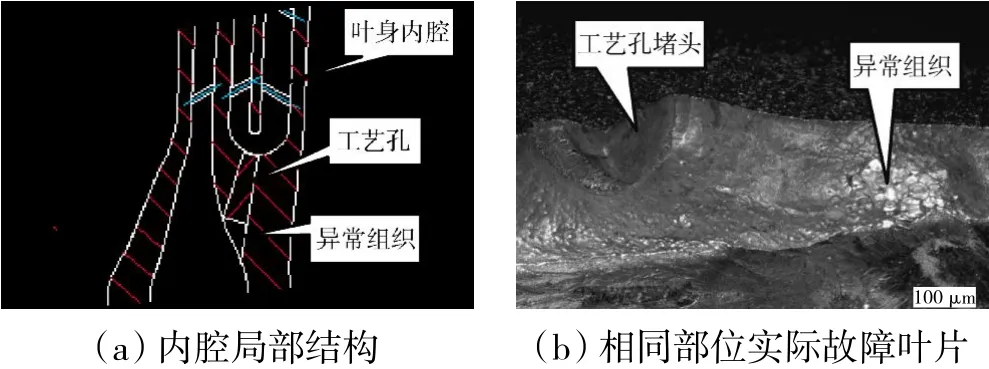

通过上述对叶片裂纹萌生的原因分析可知,对无枝晶异常组织、等轴晶的形成原因及机理进行深入研究对本次故障具有重要意义。由于等轴晶位于无枝晶异常组织区表面(以下简称异常组织),因此异常组织对等轴晶的形成起到至关重要的作用。通过对该异常组织的显微组织分析可知,与正常枝晶区的显微组织相比,未见明显差异,均为方格状的γ+γ′组织。根据单晶高温合金固溶和时效作用[17-18]可知,固溶处理可以保证γ′相和γ/γ′共晶相全部固溶而不发生初熔,使得合金均匀化;时效处理是促使固溶后析出的γ′相长大,并调整为适宜尺寸和形态的过程,二者共同作用直接影响合金显微组织形貌,因此根据显微组织形貌可知,该异常组织经历了完整的固溶+时效热处理,进一步判断异常组织在热处理之前已存在。对异常组织区和枝晶区的界面分析可知,二者整体结合较好,但局部区域存在孔洞(图 7(b))及 Si、Al、O 等元素(图7(c))。成形过程中叶片内腔选用SiO2基陶瓷型芯铸造。研究[19]表明:在高温条件下,DD6高温合金与陶瓷型芯的界面会发生剧烈反应,生成厚约5~6 μm的Al2O3。经分析判断,认为界面上的Al、O元素应为反应产物,而Si元素应为脱芯后残留型芯所致,由此推断该异常组织应在脱芯后出现。最后结合叶片生产工艺履历判定异常组织应在工艺孔焊接工艺阶段中产生。

对异常组织附近的叶片内腔局部结构进行分析,如图13所示。距离异常组织约3.8 mm存在工艺孔,位于叶身内腔缘板附近,与叶身内腔气体流道连通。采用叶片脱芯工艺后,为避免叶片工作时冷却气体流失现象或扰流现象的发生,对工艺孔采用高温真空钎焊的方式进行封堵处理。堵头选用与叶片基体相同的DD6合金,焊料采用高温合金粉,使用前用胶调制成糊状,胶采用水基粘结剂与水调制而成。对工艺孔堵头处的焊料进行分析,结果如图14所示。焊料成分与异常组织的元素组成相同(也存在低熔点的Ti元素,未见Re元素),且含量基本一致,最终研究表明:该异常组织应为工艺孔堵头处的高温合金焊料。

图13 叶片内腔工艺孔

图14 工艺孔堵头处焊料分析结果

根据高温真空钎焊的原理[20]可知,焊料熔化成液态后再凝固,在凝固过程中,焊料的外表面(即晶粒处)处于自由表面态,其自由能相对较高,张力也相对较大,在不稳定的高自由能阶段,这些能量在温度较高时就会向低自由能转变[21]。而且,高温合金本身导热性较差,在高温真空焊接冷却过程中外表面优先冷却,以外表面为核心形成较多的形核质点,即均匀形核的“胚芽”或称晶胚,但由于液相中能量起伏有限,不足以使液面所有外表面均产生等轴晶晶粒,因此,最终在高温真空焊接过程中于异常组织(高温合金焊料)的局部区域外表面形成等轴晶。

3.3 改进措施

实际上,针对航空发动机单晶叶片内腔等轴晶的故障问题至今未见公开报道。本文所叙述的故障叶片内腔等轴晶晶粒的问题是由工艺孔处高温合金焊料遗留后造成的。该现象在实际叶片批产后的生产中极易出现,如图15所示。所使用的高温合金焊料与叶片基体材料的主要合金元素十分相近,一旦萌生裂纹,将迅速扩展至叶片基体,从而导致叶片整体失效。因此在叶片生产中,应密切关注叶片内腔的生产质量。针对DD6单晶合金叶片,建议今后开展以下工作。

(1)严格控制叶片内腔工艺孔堵头焊接过程的生产质量,避免出现焊料随机遗留的情况。

(2)应加强对叶片内腔的监控,对易发生问题的危险部位摸索出探入式检查方法,必要时可开展解剖式检查。

图15 同结构其他叶片内腔工艺孔堵头处

(3)采用焊料先与堵头进行初焊接,放置到工艺孔后再进行最终焊接的生产顺序。

(4)调整叶片内腔局部结构,减少工艺孔堵头的使用。

4 结论

(1)某航空发动机DD6单晶合金涡轮转子叶片裂纹为高周疲劳裂纹,起源于叶片内腔平直段亚表面,呈多源特征。

(2)涡轮叶片内腔局部区域存在等轴晶晶粒是导致过早萌生疲劳裂纹的主要原因,且无枝晶异常组织也促进了疲劳裂纹的萌生及扩展。

(3)叶片内腔局部区域存在遗留的高温合金焊料是等轴晶晶粒形成的重要条件。

(4)疲劳裂纹的萌生与故障叶片材质及结构上的最大应力区无直接关系。