基于超声振动的轴上过盈配合零件拆卸系统设计与试验

付 玄,刘自成,叶本远,徐广庆,杨 光

(中国航发四川燃气涡轮研究院,四川绵阳621000)

0 引言

过盈配合因其定位精度高、承载能力强、结构简单可靠,在航空机械结构的轴类组件中广泛应用。过盈配合一般采用热压合法进行装配,但拆卸过盈配合零件时则相对困难,目前常用的机械拔具拆卸法易对零组件配合面造成损伤,而温差拆卸法存在操作风险较高且等待时间较长等问题,2种操作方法均费时费力,严重影响了轴上过盈配合零件拆卸的质量和效率。

为解决上述问题,本文根据超声振动的功率、传递等相关特性,拟将超声振动应用于轴上过盈配合零件的拆卸领域。尽管目前超声振动在机械加工方面已广泛应用[1-2],但将其应用于零部件的装配及拆卸操作中的相关研究鲜见报道,而对这类振动拆卸工艺方法的探索及研究将具有十分重要的理论意义和实际应用价值。

1 系统设计计算

1.1 基本原理

当摩擦发生在相对运动或者具有相对运动趋势的接触表面时,为普通摩擦状态,而当其中1个表面处于高频振动时,则会导致2个表面的摩擦状态发生改变,在高频振动状态下的接触面摩擦系数远低于普通接触面的摩擦系数,从而能有效减小2个物体之间相对运动所产生的摩擦力,且摩擦力的减小程度与振动频率的高低和振幅的大小相关。

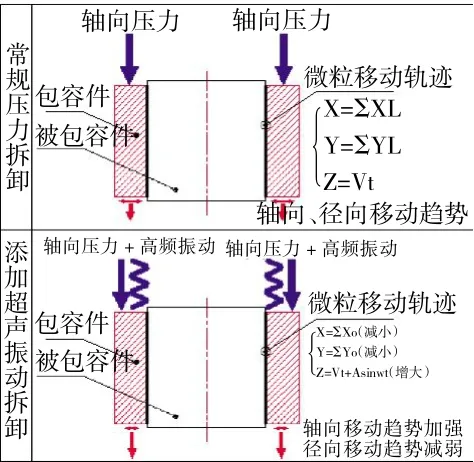

超声振动拆卸的基本原理是在分解轴上过盈配合零件时,通过对所需分解的包容件施加沿轴向的高频振动激励,促使包容件与被包容件配合面的摩擦状态发生改变,无数微粒的轴向位移将使零件沿轴向的移动趋势不断加强,从而削弱零件沿径向的移动趋势[3](如图1所示),此时过盈配合面的摩擦系数将大幅减小,所以分解时所需抵消的摩擦力也随之减小,从而实现对轴上过盈配合零件的快速拆卸。

图1 超声振动拆卸基本原理

1.2 装置总体结构

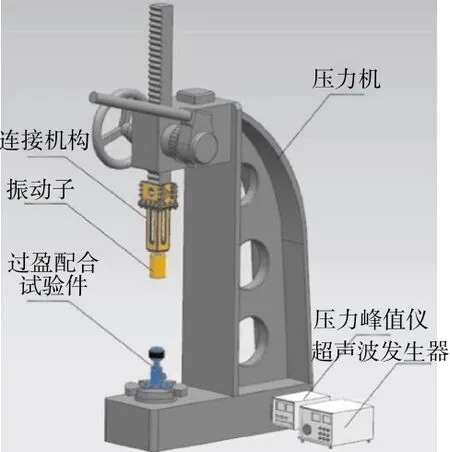

基于超声振动的轴上过盈配合零件拆卸系统装置主要由压力机、连接机构、振动子、过盈配合试验件、压力峰值仪和超声波发生器等组成,如图2所示。装置以压力机为工作平台,通过连接机构将振动子固定于压力机升降齿条上,压力峰值仪和超声波发生器分别用于测量拆卸时压力值和为振动子提供振荡信号源。

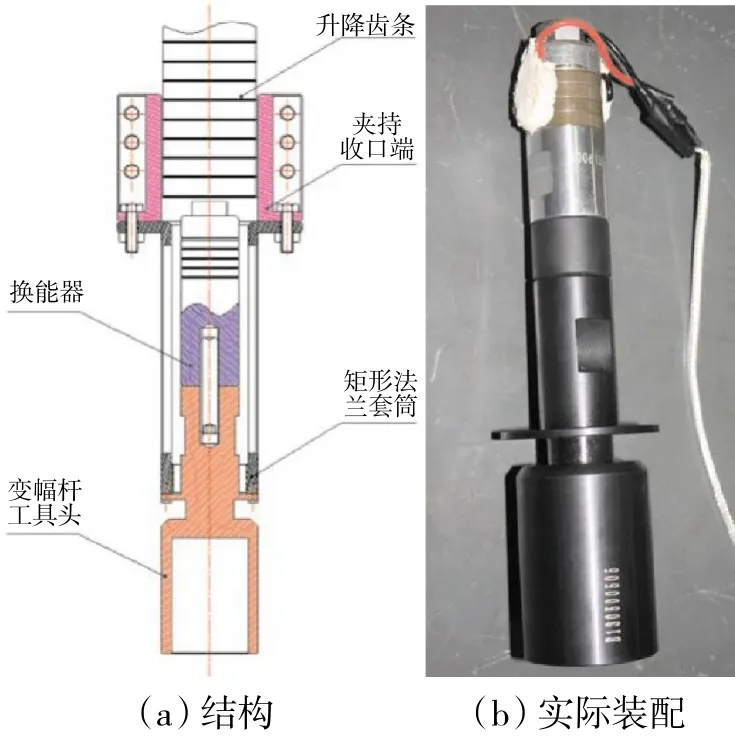

连接机构主要分为夹持收口端和矩形法兰套筒2部分。夹持收口端通过对半夹紧方式固定于压力机的升降齿条上,可随齿条做上下移动,矩形法兰套筒上端通过螺栓连接与夹持收口端下端相固定;振动子由换能器、变幅杆工具头及紧定螺栓组成,矩形法兰套筒下端通过螺栓连接与变幅杆工具头的法兰边(振幅为0部位)相固定,以确保振动子通过连接机构最终与压力机的升降齿条形成刚性连接[4],如图3所示。

图2 装置总体结构

图3 连接机构与振动子安装方式

1.3 振动部件

系统的核心部件为产生轴向振动及对过盈配合零件作功的振动子,在工作过程中,换能器启振并作轴向振动,通过变幅杆工具头对振幅加以放大并激励工具头端部高频振动[5-6]。

1.3.1 换能器设计

换能器采用夹心式压电换能器结构,压板材料为镁铝合金,前转接段采用45号钢,压电片采用PZT-8(串联),电极片采用铍青铜。当施加的电场频率与压电片的固有频率相同时,即产生谐振[7],此时声辐射最强,压电片厚度方向的逆压电效应为

式中:S2为沿厚度方向的伸缩应变量;U2为加载电压;d22为压电常数;t=5 mm,为故压电片材料厚度。

选择前盖板与压电片接触端面为节面位置(振幅为0),同时为使振动以轴向振动为主,换能器各部分直径均应小于1/4波长,负载对换能器具有一定的影响,但通常很小,设计时按空载计算[8]。

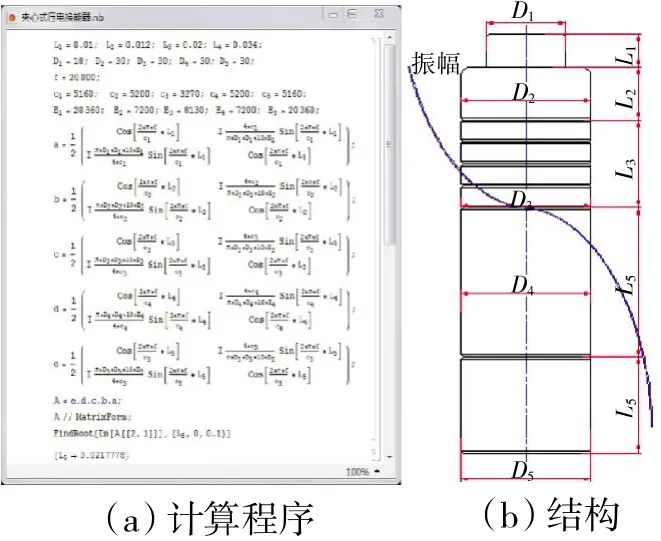

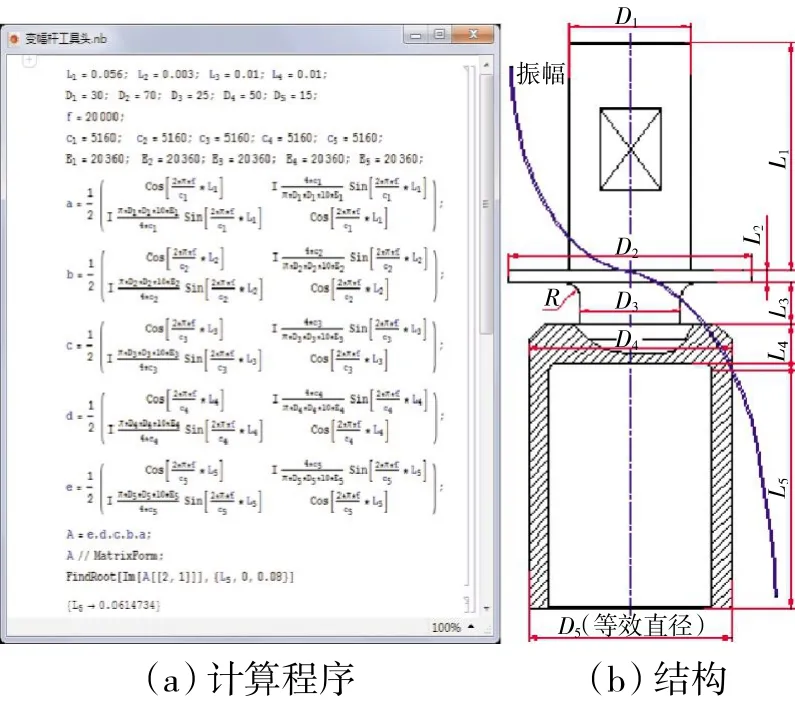

图4 换能器尺寸计算

换能器各组成部分尺寸参数设置如图4所示。为保证对压电片的有效对夹固定,换能器前、后盖板的直径均与压电片的直径相等,即D2=D3=D4=30 mm。建立串联传输矩方程[9],计算得出L5=21.78 mm。

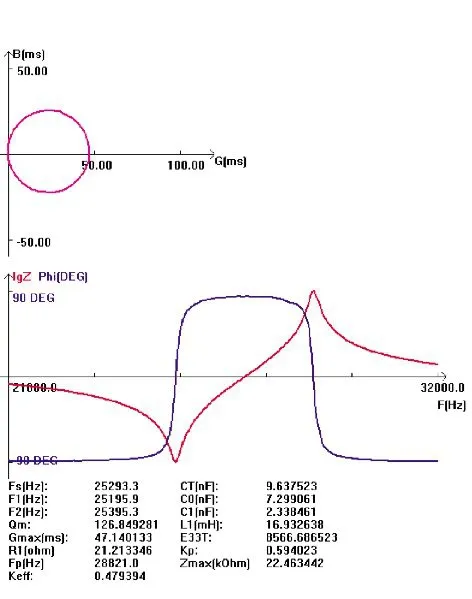

1.3.2 换能器阻抗特性分析

对于超声换能振动系统,阻抗特性和启振特性是其最重要的2个参数。其中启振特性可以通过拆卸试验验证,而阻抗特性则通过阻抗测量获得,其性能优劣直接关系到振动拆卸部分的声电转换效率及系统稳定性[10]。

本次设计的换能器的谐振频率Fs=25293.3 Hz,半功率点F1=25195.9 Hz,F2=25395.3 Hz,反谐振频率Fp=28821.0 Hz,如图5所示。其中谐振频率FS与设计的理想值有所偏差,有待后续比较分析。

图5 换能器对数坐标系曲线

最大电导Gmax=47.14 ms,动态电阻R1=21.21Ω,动态电感L1=16.93 mH,动态电容C1=2.34 nF,静态电容C0=7.30 nF,自由电容CT=9.64 nF。其中动态电阻R1=21.21Ω,数值偏高,说明换能器内阻较大,有一定的振动能量损失。

机械品质因数Qm=126.85,有效机电耦合系数Keff=0.48,平面机电耦合系数Kp=0.60。其中机械品质因数Qm=126.85,说明系统电-振效率转换较高,且在电源匹配范围内满足设计要求。

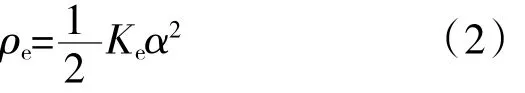

1.3.3 变幅杆工具头设计

变幅杆工具头采用2级阶梯型变幅杆与套筒组合结构,材料为45号钢,变幅杆工具头的大端直径应和换能器的前盖板直径相等,即D1=30 mm,输出端套筒等效直径D5≈15 mm,故该变幅杆工具头的放大倍数约为4。根据振动能量密度公式,能量密度正比于振幅的平方

式中:Ke=ρXω2;ρ为弹性介质密度。

能量密度ρe越大,振幅也就越大;能量密度ρe一定时,介质的密度ρ越小,振幅α越大。变幅杆工具头各部分尺寸设置如图6所示。建立串联传输矩方程,计算得出L5=61.47mm,约等于1/4波长。换能器辐射部位理论输出振幅约为8μm,故最终变幅杆工具头端部输出振幅约为32μm。

图6 变幅杆工具头尺寸计算

2 模态及谐响应分析

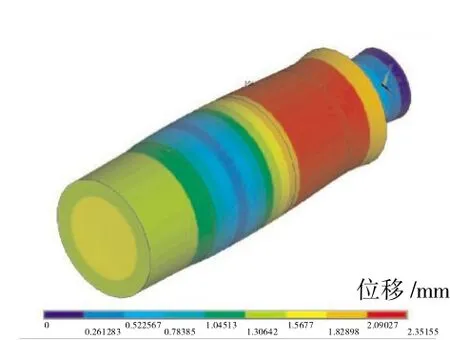

2.1 换能器模态分析

对换能器进行模态分析(如图7所示)。从图中可见,当固有频率为26246 Hz(第10阶)时,其振型分布规则,沿轴向逐层分布,x、y方向及弯曲振动分量不明显,振动主要在z方向,且前盖板端部振幅较大,后盖板能量耗散较少,符合设计要求。

图7 换能器第10阶振型

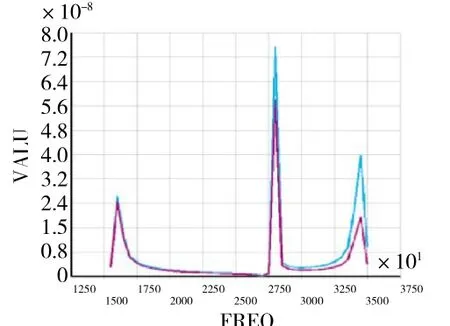

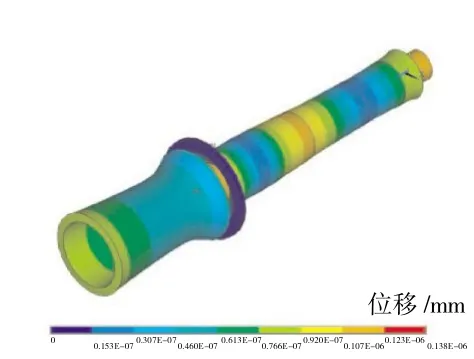

2.2 振动子谐响应分析

对振动子进行谐响应分析(如图8~10所示)。以变幅杆工具头套筒前端面振幅为输出,设定激励频率范围为12.5~37.5 Hz,得出响应频率为28000 Hz时,振动子整体振型均较规则,主要沿轴向振动,径向及弯曲振动微弱,且工具头前端面输出振幅最大,法兰盘处振幅接近于0,振型分布满足设计要求[11]。

图8 振动子谐响应频率响应

图9 振动子Z向位移振型

3 拆卸对比试验

以拆卸某型涡扇发动机风扇轴上的衬套为试验方案输入,设计类似结构的过盈配合试验件并进行拆卸对比试验。试验分为A、B 2组,均采用同一套系统装置进行操作,其中A组为常规拆卸(不加超声振动),B组为超声振动拆卸,如图11所示。试验后主要从拆卸压力峰值、试验件表面温度和表面质量等3个方面对拆卸效果进行验证,并为后续研究提供参考。

图10 振动子总位移振型

图11 基于超声振动的轴上过盈配合零件拆卸系统试验装置

3.1 试验件过盈配合设计

试验件采用基本尺寸为φ=36.00 mm的试验轴与试验套组合结构,材料为45号钢,二者设计配合尺寸为过盈 0~0.03 mm,试验轴下端连接压力传感器,用于测量拆卸过程中所承受的轴向力(如图12所示)。试验件正式装配前测量记录轴孔实际配合尺寸,并采用相同参数的热压合法将试验套装入试验轴上,维持载荷冷却至常温状态。

图12 过盈配合试验件结构

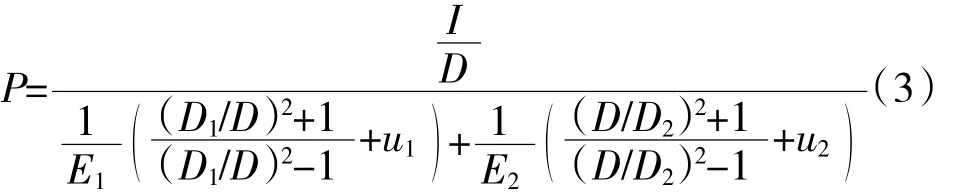

根据过盈接触分析,试验轴与试验套接触面压应力P为

将试验套从试验轴上拆卸所需的最小轴向力

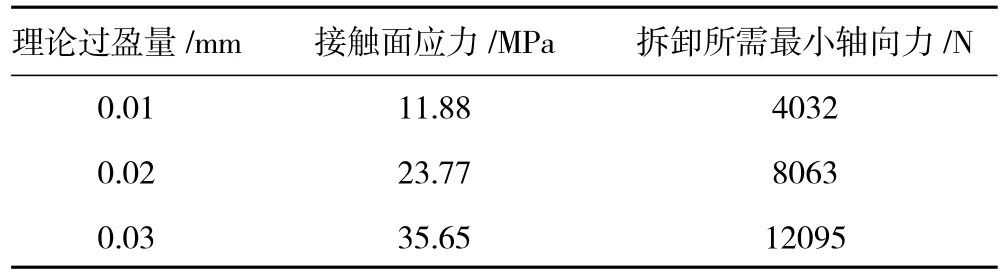

式中:D为过盈配合面尺寸;D1为试验套外径;D2为试验轴内径;B为承力面长度;I为过盈紧度。计算得出不同过盈紧度条件下拆卸所需的最小轴向力见表1。

表1 试验件拆卸理论所需最小轴向力

3.2 试验内容及步骤

将设计过盈量为0~0.03 mm的6组试验件采用相同参数的热压合法进行反复装配及相应的压力拆卸,并测量记录拆装前、后配合值的变化量,至配合值稳定为止,以消除机加表面粗糙度等对拆卸压力的影响,测得6组试验件的最终实际过盈量分别为0.005、0.011、0.013、0.019、0.026 和 0.031 mm。

将过盈配合试验件固定于压力机底部工作台上,调整试验件水平位置,保证变幅杆工具头前端套筒下压过程中能顺利压住试验套上端面且不与试验轴发生干涉。首先进行A组试验,即不开启超声波发生器,操作压力机将试验套从试验轴上压出,并记录测量的压力峰值与摩擦表面温度。然后进行B组试验,开启超声波发生器,使振动子进入高频谐振状态,让试验套在向下压力和高频轴向振动的共同作用下从试验轴上快速分解下来,同样记录测量的压力峰值与摩擦表面温度。重复上述操作,将6组试验件依次用A、B 2种拆卸方法分解下来。

3.3 试验结果及分析

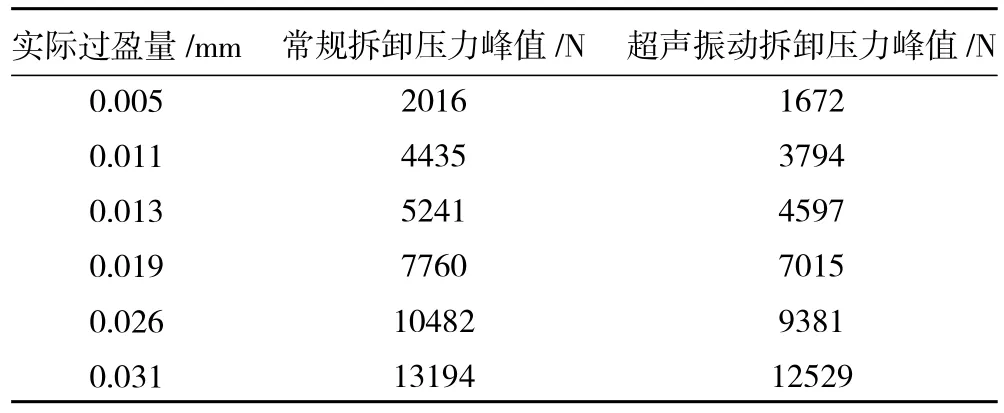

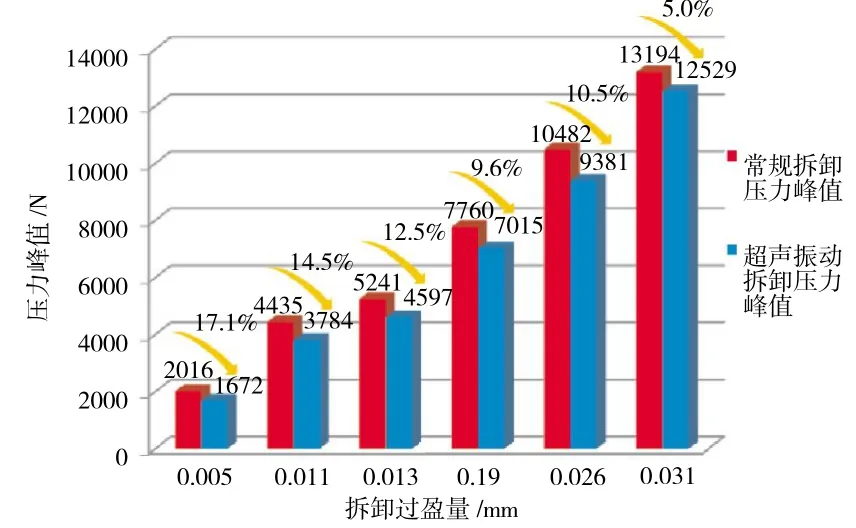

3.3.1 压力峰值对比

试验件采用2种方法拆卸的压力峰值见表2和图13,从表和图中可见,当拆卸过盈量为0.005 mm的试验套时,常规拆卸所需压力峰值为2016 N,超声振动拆卸所需压力峰值为1672 N,减小了17.1%,同理拆卸过盈量为 0.011、0.013、0.019、0.026 和 0.031 mm的试验套时,超声振动拆卸所需的压力峰值较常规拆卸的分别减小14.5%、12.3%、9.6%、10.5%和5.0%,初步说明在轴上过盈配合零件拆卸时,添加超声振动能够降低拆卸所需的最小轴向力,且随着配合过盈量的增大,压力峰值的减小效果逐步弱化。初步原因分析为过盈配合连接时,包容件和被包容件通过径向变形使二者配合面间产生足够的弹性压力,从而获得紧固连接的效果,但当过盈量逐步增大时,包容件和被包容件的径向变形将逐步接近于塑性变形的边界(即所谓永久性过盈配合连接状态,如H7/u6、H7/v6),此时有限的振动频率和振幅将难以彻底激励并改变大过盈量状态下配合面的摩擦状态。

表2 试验件拆卸压力峰值

图13 试验件拆卸压力峰值对比

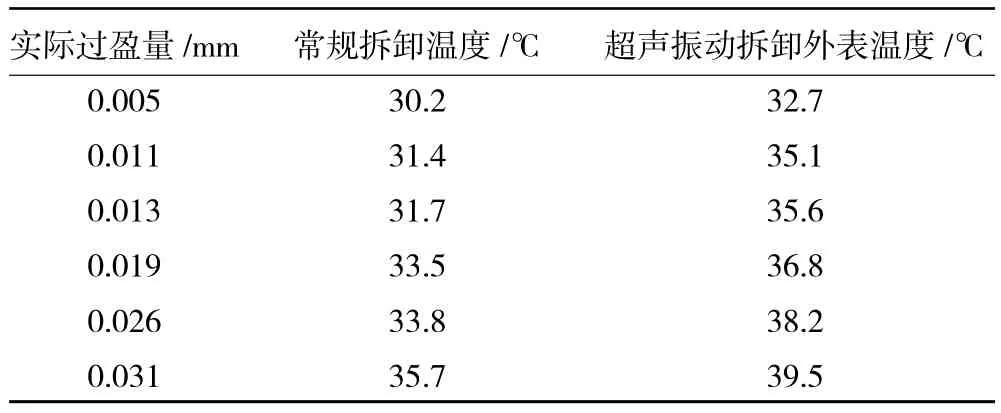

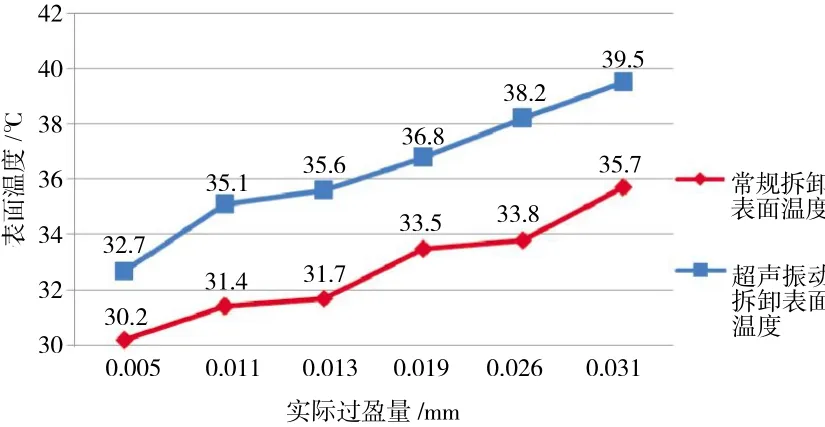

3.3.2 试验件表面温度

在温度为29.3~29.8℃、湿度为55%~57%的工作环境下,使用红外温度仪对A、B组拆卸后的轴套内表面瞬间温度进行测量,各组所得温度数据见表3和图14。从表和图中可见,当拆卸过盈量为0.005 mm的试验套时,常规拆卸轴套内表面瞬间温度为30.2℃,超声振动拆卸轴套内表面瞬间温度为32.7℃,同理拆卸过盈量为 0.011、0.013、0.019、0.026 和 0.031 mm的试验套时,超声振动拆卸轴套内表面瞬间温度较常规拆卸的均有一定幅度升高,温升范围为2~5℃,与试验前假设的“摩擦减小、发热降低”结论相悖,初步原因分析为装置高频振动部件内部作功发热,传递至试验件所致。

表3 试验件拆卸表面温度

3.3.3 试验件表面质量

对完成超声振动拆卸后的各组试验件进行配合面荧光检查。其中,过盈为0.005、0.011、0.013和0.019 mm的试验轴表面未见明显划痕或点状凹陷,过盈为0.026、0.031 mm的试验轴表面有少数周向均布的环形痕迹,沿试验件脱落方向成逐步递减趋势(如图15所示),测量显示环形痕迹无深度,同时对过盈为0.026、0.031 mm的试验轴进行配合面跳动测量检查,与装配前相比,跳动未见异常。

图14 试验件拆卸表面温度对比

图15 试验件表面拆卸质量

4 总结

基于超声振动的轴上过盈配合零件拆卸系统主要将超声振动和压力拆卸组合,通过对所需分解的零件施加沿轴向的高频振动,以加强零件的轴向移动趋势,从而削弱零件的径向移动趋势,以减小分解时所需抵消的摩擦力,从而实现对轴上过盈配合零件的快速分解,系统装置证明超声振动能有效提高轴上过盈配合零件拆卸的质量与效率,提高操作安全性,降低劳动强度。

5 结束语

该系统目前已在某型涡扇发动机风扇轴上的衬套零件分解中进行了长时间的试用验证,效果良好,未见零件损伤或拆卸卡滞等异常情况,分解质量受控,满足设计要求。同时,由于个人能力不足、设备条件限制等原因,目前试验装置主要依托压力机进行操作,轴向空间有限,影响了大功率振动子的使用,且压力机自身存在的运行精度与手动操作问题也对试验造成了一定的不确定性,目前所开展的试验只能对基于超声振动的轴上过盈配合零件拆卸理论进行初步的探索与验证,后续可设计专门的试验平台,用以满足各种振动拆卸对比试验的需要。同时,在试验过程中,还有许多问题有待进一步研究解决,主要包括以下3个方面:

(1)避免振动子与其他非振动部件产生共振。振动子通过变幅杆工具头的法兰边与其他机构连接在一起,设计时该法兰边振幅为0,故理论上该处不会作为启振源激励其他零部件产生振动。但在实际操作中,待分解的零件直接固定于压力机底座上,从而与压力机形成刚性连接,故振动子对待分解的零件做高频振动时,也存在对其他非振动部件产生共振的可能,故还需要通过试验进一步研究验证。

(2)避免因为微位移摩擦使振动能大量转化为热能散失。理论上,各零部件接触面均应完全贴合,形成刚性连接,彼此之间不存在相对位移。但实际操作过程中,因加工精度等原因,换能器与变幅杆工具头等接触面都会存在一定的间隙,不可能完全贴合形成一体,所以在高频振动情况下,各接触面均会产生一定的相对微位移摩擦,而使振动能转化为热能散失掉。该问题暂无法完全避免,只有通过提高接触面加工精度、连接预紧力等减少摩擦生热的程度。

(3)避免振动子实际工作振型为非理论设计振型。为保证超声作功的效果,振动子尤其是工具头的振型,一般都被设计为沿轴向逐层分布,但在实际操作中,因冲击、载荷、约束、温度等因素的干扰,实际工作的谐振频率与理论设计的谐振频率往往存在误差[12],振型也会随之变化(比如连续环绕型圆圈状、间断性扇形分布状等),虽也可起到一定的减小摩擦效果,但工具头端面并非振幅最大处,不能达到最佳减摩状态,所以在后续试验中,可以根据实际情况对振动子工作中的实时振型进行监测调整。