自然崩落法漏斗放矿规律三维模拟

黄明清 王贻明 高 谦

(1.福州大学紫金矿业学院,福建 福州 350116;2.北京科技大学土木与资源工程学院,北京 100083)

自然崩落法具有采准工程简单、机械化程度高、采矿成本低等优点,是金属矿床地下开采最高效的采矿方法之一[1]。自然崩落法放矿过程中崩落矿石与围岩持续接触混合,矿石贫化率一般高达20%~30%,因此,放矿方式及其控制是实现矿石安全、高质、高效回采的关键因素。国内外采矿工作者通常采取改进采场结构参数、加强放矿管理、优化放矿口尺寸等措施来提高矿石回收率及降低贫化率[2]。这些工作大多建立在物理放矿模型及其理论分析的基础上,将矿岩理想化为颗粒介质进行漏斗放矿流动形态分析。然而,由于生产中放矿过程周期长、出矿强度高、矿岩性质复杂、矿石品位变化大,物理放矿模型的研究结果与工程实际仍有较大的偏差。

相对物理模拟,数值模拟具有针对性强、操作时间短、数据可靠、模拟过程可视化等优点,因而受到越来越多研究人员的关注[3-4]。数学放矿模型基于随机介质理论,将崩落矿岩视为具有特定品位的离散型颗粒介质,并采用放矿理论来模拟放出体的损贫变化规律。2002年,孙豁然等[5]开发了SLS崩落放矿模拟系统,实现了崩落法放矿的结构参数优化及随机介质放矿的三维仿真。姜谙男等[6]进一步模拟了不同进路尺寸及崩矿步距条件下的放矿试验,优化放矿参数后将矿石回收率提高至90.3%。类似地,朱焕春[7]总结了离散元软件PFC在矿山崩落采矿中的应用,并采用PFC2D优化了寒姆金矿多排放矿漏斗的放矿顺序。最近,D Villa等[8]采用PCSLC系统模拟了分段崩落法中多分段出矿情况,通过分析放出矿量、金属品位、贫化率等参数,提出了高效的放矿计划。前人的研究在不同程度上发展了数学放矿模型,减少了崩落法放矿过程中矿石的贫化损失。然而,以上模拟难以实现放矿过程中矿石品位空间演化的可视化,也难以揭示极限放出矿量与矿石品位变化趋势的关系。因此,有必要引进更先进的数值模拟软件,开展不同位置、不同放矿方式条件下的矿石损贫控制研究。

本研究拟通过模拟不同位置漏斗布置条件下的放矿规律及损贫预测,优选低损贫的自然崩落法放矿方式。首先,基于矿体工程地质条件,采用Rockware软件建立矿产地质模型;其次,引进Rebop2.2放矿模型软件分别模拟矿体下盘放矿、上盘放矿及中部放矿时移动单元体、放出单元体的位移、速度等动态发展规律,分析放出矿石量及金属品位随放矿时间变化特征;最后,进一步对比3种放矿方式的极限放出矿量及其对应的安全性、矿石品位差异,优选出适用于矿山的放矿方式。

1 模型与方法

1.1 工程条件

某镍矿体走向约600 m,倾向南西,倾角50°~80°,Ni平均品位0.66%,矿体赋存于较稳定的含矿超基性岩及母岩,上盘为边缘绿泥石片岩软弱带和断层破碎带,下盘为混合岩。矿山采用自然崩落法开采,矿石可崩性较好,出矿能力5 000 t/d,Ni平均出矿品位0.55%。采用铲运机在平底结构巷道的端部出矿,巷道断面(宽×高=4 m×3.8 m)即为放出口尺寸,放矿漏斗高12 m,边墙倾角80°;模拟中段拉底水平1 570 m,出矿水平1 554 m。与放矿模型相关的矿岩物理力学参数见表1。

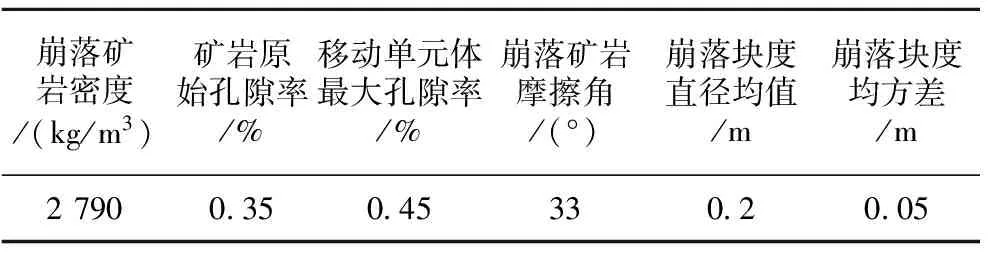

表1 放矿模型中的矿岩物理力学参数

1.2 模拟软件

采用美国Itasca公司开发的REBOP(Rapid Emulator Based On PFC)开展自然崩落法放矿过程模拟。首先,采用Rockware建立与矿床地质品位、物理力学性质接近的矿体地质模型;其次,引进REBOP软件模拟放矿过程。REBOP 2.2放矿过程模拟分成4个阶段:①建立崩落块体模型,确定崩落矿块的矿石品位、矿岩密度、内摩擦角等参数;②确定放矿点位置、放出口形状与尺寸;③确定每一放矿口放矿计划;④放出过程中颗粒移动和放出体问题的求解。模拟目标是获得放矿点每日放出量、累计放出矿量及放出矿石品位随时间变化规律,同时实现放矿口上部矿岩移动单元体形态和放出体积的三维可视化。

1.3 建立模型

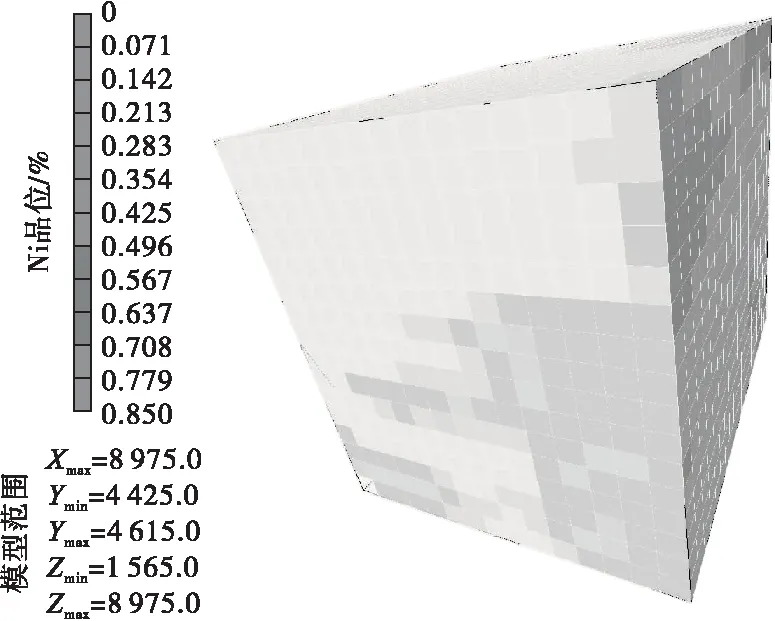

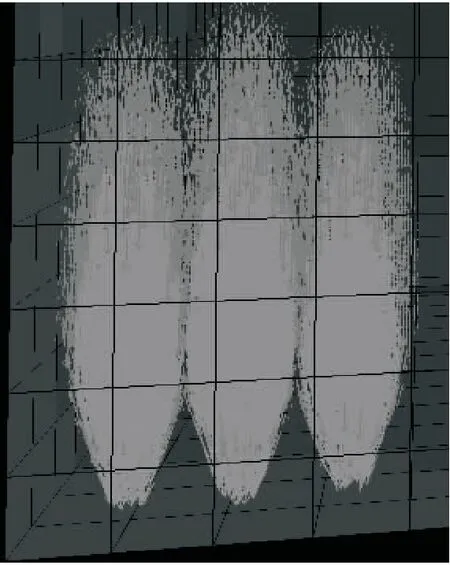

采用4个角点坐标,确定矿块尺寸为140 m×180 m×150 m,其中矿块单元为5 m×5 m×5 m的立方体单元(如图1),本研究中矿块共划分成30 240个单元。每个单元具有相同的矿石品位,通过单元形心坐标及矿石品位模拟整个矿块,即由30 240行xyzG的数据列表来确定实际矿床,其中x、y、z分别代表矿块单元的形心坐标,G代表单元形心处的Ni品位(如图2)。

图1 单元矿块的矿床地质模型

图2 放矿模型矿块Ni品位分布

1.4 模拟过程

根据设计出矿强度,采矿生产面积8 534 m2,每个放矿点面积144 m2,则生产所需的放矿点约60个,放矿点排距12 m×12 m,故计算得每个放矿点出矿量为83.5 t/d。本研究分别模拟矿体上盘放矿、下盘放矿及中部放矿等3种不同位置的漏斗放矿方案的放矿规律,以优选具有最佳矿石回收率和贫化率指标的放矿方案。

2 结果与讨论

2.1 下盘放矿规律

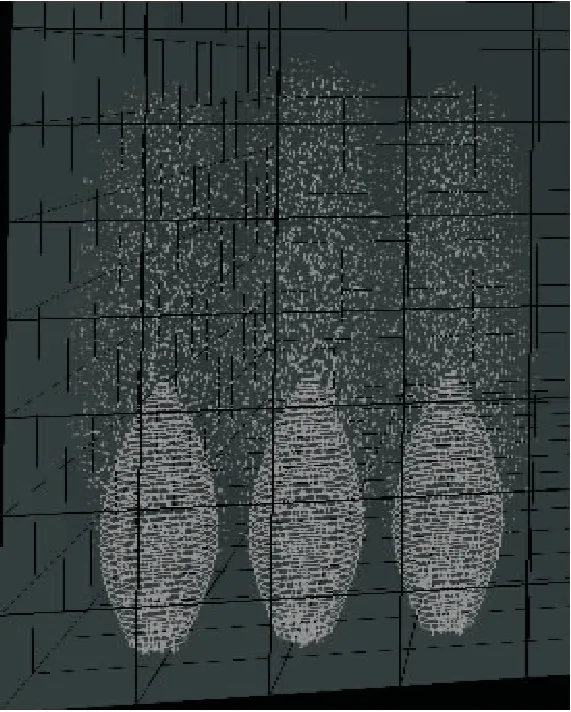

选取矿体下盘A01~A03这3个放矿漏斗分析,其移动单元体(IMZ)及放出单元体(IEZ)位移、速度矢量图见图3、图4。各放矿点以83.5 t/d规模均匀放矿30 d后,放矿点上方形成约67 m高的移动椭球体和约33 m高的放出椭球体。

图3 放矿点IMZ和IEZ位移矢量

图4 放矿点IMZ和IEZ速度矢量

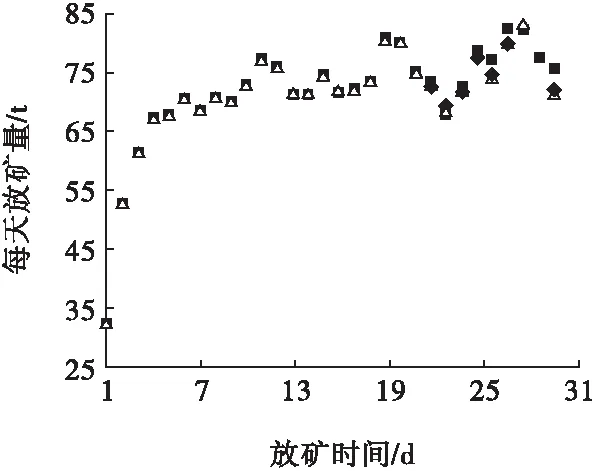

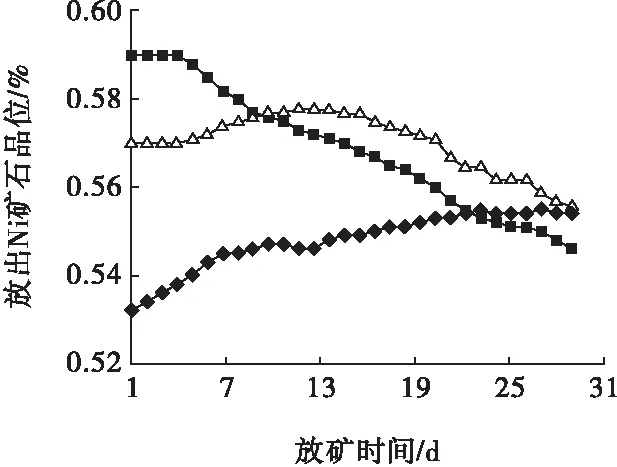

均匀放矿时,各放矿口的每日放出量及变化趋势较接近,每日放出量在初始6 d逐渐增加,此后在75 t/d上下波动,30 d后A01~A03的出矿率分别为85.7%、86.1%及85.7%(如图5)。除A01外,各放矿口出矿Ni品位随放出时间逐渐减小,其中位于中间的A02放矿口Ni品位从0.59%减小到0.55%(如图6)。随着放出矿石量的增加,放出体向上部覆岩移动,废石开始混入,因此导致矿石品位的降低。然而,因A01所处的矿体地质品位变化复杂,导致Ni品位在放矿过程中反而略有升高。

图5 放矿点每日放出量随放矿时间变化曲线

图6 放矿点每日放出Ni品位随放矿时间变化曲线

2.2 上盘放矿规律

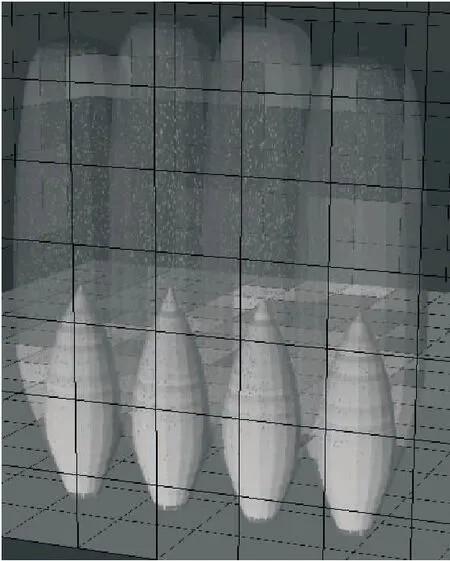

采取均匀放矿方式连续放矿30 d后,位于上盘的K01~K04这4个放矿漏斗的移动单元体、放出单元体形态如图7、图8所示。上盘放矿时放出移动单元及放出体高度与下盘放矿时较接近,分别为63 m及35 m。

图7 放矿30 d时移动单元体形态

图8 放矿30 d时放出单元体形态

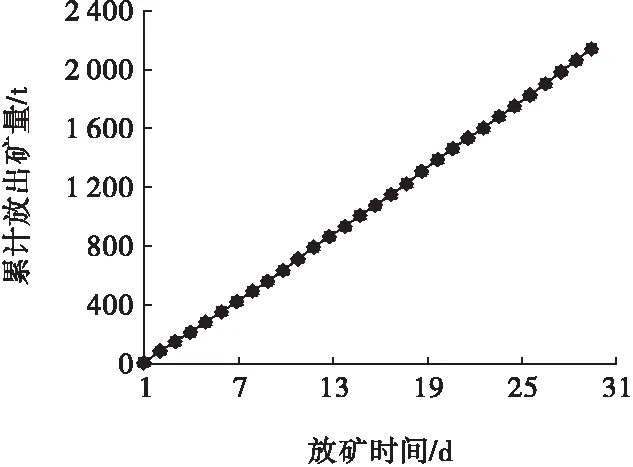

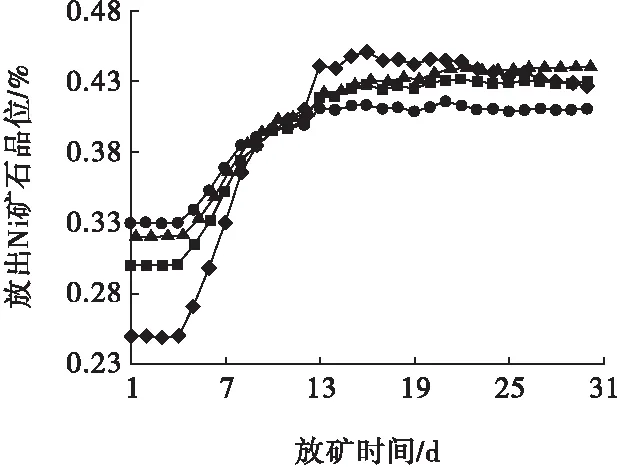

累计放出矿量变化曲线(见图9)表明,采用均匀放矿方式时,4个放矿漏斗累计放出矿量均随着放矿时间的增加而线性增加,且最终放出矿量极为接近,平均值为2 140 t。进一步分析放出矿石Ni品位(见图10)发现,由于上盘拉底水平的矿体品位较低,放矿初始4 d内矿石品位停滞在0.25%~0.33%的较低水平;随着放矿移动单元体向上发展,矿石品位在4~13 d近似线性增长,此后维持在约0.43%的水平。然而,放出矿石的平均品位(0.39%~0.41%)及放矿结束时的瞬时品位(0.41%~0.44%)均低于设计的截止品位(0.55%),且远低于下盘放矿方式。Pierce发现,漏斗放矿时细颗粒贫矿可能从上水平优先渗流至下水平,从而降低矿石放出品位[9]。由于本研究矿体上盘为软弱带和破碎带,放矿时围岩混入时间长、程度高,故上盘放矿时更易造成矿石品位的进一步恶化。

图9 放矿口累计放出矿量随时间变化曲线

2.3 中部放矿规律

选择位于矿块中部的32#和38#漏斗共4个放矿漏斗进行模拟,30 d后放出矿石品位随放矿时间的变化关系见图11。可以看出,除G03外,其它3个漏斗放出矿石品位均随着放矿时间逐渐升高,且靠近下盘的F04、F05漏斗放出品位明显高于靠近上盘的G03、G04漏斗。尽管各放矿口矿石品位相差较大,但30 d内最大出矿品位(0.45%~0.49%)及平均出矿品位(0.44%~0.47)均低于设计品位(0.55%)。

图10 每日放出矿石Ni品位随时间变化曲线

图11 放出矿石Ni品位随时间变化曲线

2.4 极限放出矿量比较

自然崩落法的放矿效果不仅取决于矿块的崩落特性、矿岩条件以及矿石品位,也取决于不同的放矿方案。如前所述,下盘放矿时30 d后放矿品位仍高于设计截止品位,而上盘放矿及中部放矿时,放矿30 d内放矿品位均未达到设计品位。调整放矿时间及放矿方式,直至放出矿石品位达到平均截止品位,此时的放出矿量即为极限放出矿量。本节进一步模拟不同位置漏斗的放矿规律,分析各放矿点的放出矿量、放出品位与截止品位的关系,从而得到极限放出矿量。

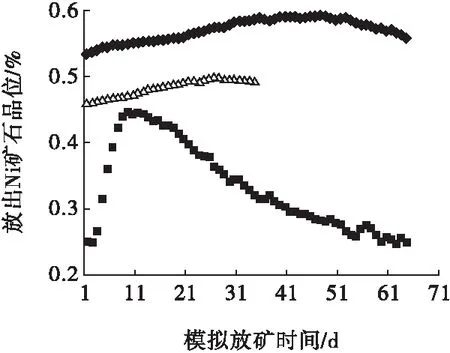

对于下盘放矿,选取A01放矿漏斗进行64 d、放矿规模为167 t/d的均匀放矿过程模拟。结果表明,64 d后漏斗上方形成高达120 m的移动单元体,放矿过程中Ni品位随放矿时间呈对数正态分布曲线。该曲线特征与矿床地质条件相符,即放矿漏斗位于品位较高的矿体中,故稳定出矿时矿体品位在水平方向上呈“8”字分布。如图12所示,放矿39~42 d时Ni放出品位最高(0.59%),且后32 d的放出品位(0.56%)略高于前32 d(0.58%)。Calson等[10]认为REBOP模拟的放出矿石品位略高于矿石地质品位,而本研究中放矿64 d后瞬时品位接近截止品位,故此时终止放矿,对应的极限放矿量为9 339.4 t。

图12 极限放出矿量时放出Ni矿石品位

对于上盘放矿,选取K01矿漏斗进行64 d均匀放矿模拟。结果表明,放矿的移动范围已发展到上部100 m围岩中,放矿前10 d内,放出矿石品位随累计放出量的增加而提高,此后矿石品位逐渐降低,直至降到废石品位(见图12)。尽管64 d后累计放出量高达9 342.9 t,但此时Ni品位已降低至0.25%,基本上属于废石。考虑到位于上盘的K01~K04的4个漏斗均位于矿岩接触带,矿石地质品位较低,因此,本研究认为上盘放矿漏斗可不再保留。

对于中部放矿,选取F05漏斗进行34 d、放矿规模167 t/d的均匀放矿模拟。图14表明,放矿期内矿石品位在前27 d逐渐增加,27 d时最大出矿品位为0.5%,随后持续下降,放矿期内平均出矿品位为0.48%。按设计贫化率12%计算,累计放出的 5 210.4 t矿石品位均低于设计品位。模拟结果与现场观测结果一致,即除靠近下盘的矿石品位较高外,整个盘区的品位均较低。

不同位置的漏斗放矿模拟结果表明,上盘及中部放矿容易丢失下盘品位较高的矿石,同时降低矿石放出品位,从而增加矿石的损失与贫化。下盘放矿时极限放出矿量及放出矿石品位指标均优于上盘放矿及中部放矿,故优选为最佳放矿方案。

3 结 论

(1)结合Rockware矿体地质模型,REBOP软件可有效分析自然崩落法不同放矿方案下的放矿规律及损贫预测。矿体下盘、上盘及中部均匀放矿后,放矿点上方均形成近70 m的移动单元体及超30 m的放矿单元体,3种方案平均出矿率约85.6%。

(2)下盘放矿过程放出矿石品位随放矿时间逐渐减小,上盘放矿品位变化呈现初期停滞、中期线性增长、后期稳定的规律,而中部放矿时矿石品位随累计放矿量的增加而逐渐升高,但只有下盘放矿时放出品位始终高于设计品位,而上盘、中部在放矿周期内放出品位均低于设计品位。

(3)极限放出矿量受矿岩特性、地质品位、放矿时间及放矿方案等因素影响,上盘及中部放矿易造成矿石持续损失贫化,下盘放矿时累计放出矿量及放出矿石品位均优于其他方案,故优选为最佳放矿方案。

[1] Castro R,Gonzales F,Arancibia E.Development of a gravity flow numerical model for the evaluation of drawpoint spacing for block/panel caving[J].Journal of the Southern African Institution of Mining and Metallurgy,2009,109(7):393-400.

[2] Trueman R,Castro R,Halim A.Study of multiple draw-zone interaction in block caving mines by means of a large 3D physical model[J].International Journal of Rock Mechanics and Mining Sciences,2008,45(7):1044-1051.

[3] Chitombo G P.Cave mining:16 years after Laubscher's 1994 paper 'Cave mining-state of the art'[J].Mining Technology,2010,119(3):132-141.

[4] Melo F,Vivanco F,Fuentes C,et al.Kinematic model for quasi static granular displacements in block caving:Dilatancy effects on drawbody shapes[J].International Journal of Rock Mechanics and Mining Sciences,2008,45(2):248-259.

[5] 柳小波,孙豁然,赵德孝,等.崩落放矿计算机仿真系统软件的设计与开发[J].金属矿山,2002,318(12):49-52.

Liu Xiaobo,Sun Huoran,Zhao Dexiao,et al.Software design and development computer simulation system for ore caving-drawing[J].Metal Mine,2002,318(12):49-52.

[6] 姜谙男,赵德孝,王水平,等.无底柱崩落采矿大断面结构参数的数值模拟研究[J].岩土力学,2008,29(10):2642-2646.

Jiang An’nan,Zhao Dexiao,Wang Shuiping,et al.Numerical simulation of structural parameters of large section pillarless sublevel caving[J].Rock and Soil Mechanics,2008,29(10):2642-2646.

[7] 朱焕春.PFC及其在矿山崩落开采研究中的应用[J].岩石力学与工程学报,2006,25(9):1927-1931.

Zhu Huanchun.PFC and application case of caving study[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(9):1927-1931.

[8] Villa D,Diering T.A new mine planning tool for sub level caving mines[C]∥ Proceedings of the Second International Symposium on Block and Sublevel Caving.Perth:Australian Centre for Geomechanics,2010:237-252.

[9] Pierce M E.A Model for Gravity Flow of Fragmented Rock in Block Caving Mines[D].Queensland:The University of Queensland,2010.

[10] Carlson G,Tyler D,Dewolfe C,et al.Understanding gravity flow for mix and dilution modeling at Henderson mine[C]∥Proceedings of Mass Min 2004.Santiago:Mineria Chilena,2004:231-237.