利用Pr70Cu30晶界扩散改善烧结钕铁硼废料矫顽力的研究∗

肖俊儒 刘仲武 楼华山 詹慧雄

1)(华南理工大学材料科学与工程学院,广州 510640)

2)(柳州职业技术学院机电工程学院,柳州 545000)

3)(广东裕通新材料科技有限公司,潮州 515738)

1 引 言

烧结钕铁硼具有优良的综合磁性能,广泛应用于永磁电机、音圈马达、核磁共振仪等器械设备中,目前我国钕铁硼年生产量已超过10万吨.生产钕铁硼磁体过程中会产生大约30%的钕铁硼废料[1].其中一部分废料是由于工艺不当导致矫顽力偏低,无法使用.此外,钕铁硼成品随设备服役一段时间后也会因设备报废而成为废料,其矫顽力亦有所降低.因此,每年废料钕铁硼的产生量颇为可观,如何重复利用钕铁硼废料成为一个值得研究的课题.目前,从废料为原料提取里面有价值的元素是一种常见的方法[2,3].也有不少研究者采用破碎废料,加入适当的添加物后重新压制烧结的方法来二次利用块体烧结钕铁硼废料[4−8],得到的再生磁体性能(特别是矫顽力)一般低于一次料磁体,同时破碎废料制备再生磁体的方法要重新经历类似一次料的工艺流程,过程比较繁琐.

许多废料磁体存在的问题是矫顽力偏低,如果能用一种简单的方法提高矫顽力,使之不必经过二次破碎制粉而成为有用的磁体,对于废料的再利用具有重要意义.最近几年,晶界扩散处理成为一种提高钕铁硼磁体矫顽力的有效方法,其机理是使某种金属元素,以磁体晶界作扩散通道,扩散进入磁体内部,改善其晶界结构,从而提高其磁性能.扩散介质一般是重稀土元素如Dy[9−11]或Tb[12−14]的单质或它们与Al[10],Cu[15,16]等元素形成的低熔点合金,Dy和Tb可以在主相晶粒外层取代Nd后显著提高各向异性场,从而显著提高矫顽力,而Al和Cu则有助于改善晶界结构,减弱晶粒间磁耦合作用,同时具有较高的电位,对磁体的抗腐蚀性有利.目前也有通过DyH3晶界扩散来提高废料磁体的磁性能的报道[17].然而,Dy和Tb在主相中取代Nd会降低剩磁,而且这些元素价格也比较昂贵.为了减少Dy和Tb的用量,最近人们发展了以轻稀土元素(如Pr,Nd)和Cu形成的低熔点合金作为扩散介质的晶界扩散技术[15,18−22],它主要通过优化晶界结构来提高磁体的矫顽力,研究取得了显著进展.

本文提出利用晶界扩散的方法对钕铁硼废料磁体进行处理来提高其矫顽力,使之满足应用的要求.这一方法与传统废料二次利用工艺相比,可以避免重复制粉、压制和烧结等过程,是一种更经济有效的方法.文中系统研究了Pr70Cu30晶界扩散处理对烧结NdFeB磁体组织和性能的影响.

2 实验方法

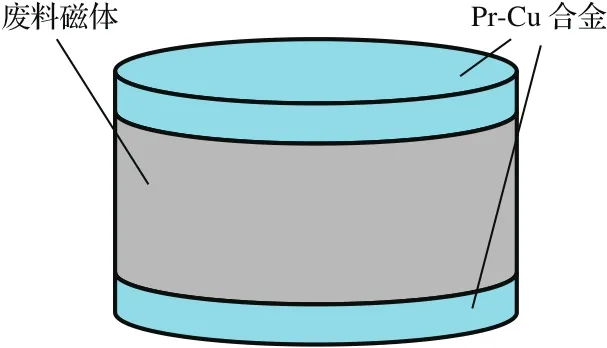

本实验的原始材料为某企业钕铁硼生产线上因工艺不当而产生的圆柱状N35钕铁硼磁体次品,其成分大致为Nd15Gd11Pr3Ce2.5Fe65.5Al2B1.这些次品由于性能不合格而成为了废料,但由于其为块体状、氧化程度低、晶界结构完整,可以用晶界扩散的办法提高其矫顽力从而回收利用.废料被线切割成直径5 mm,厚2 mm的圆柱体,其轴线方向为磁体的取向方向.磁体上下表面用两片直径5 mm厚0.5 mm的Pr70Cu30薄片夹住(如图1),然后分别进行如下处理:1)在500—800°C下扩散2 h;2)在800°C下扩散1—4 h;3) 先在800°C下扩散4 h,再随炉冷却至500°C进行回火1—3 h,获得晶界扩散处理磁体.为了确认晶界扩散效果,每种扩散热处理条件均做了无扩散的对照样品,即在相同条件下进行热处理.Pr70Cu30薄片由Pr70Cu30熔炼铸锭经线切割制备而成,所制备的Pr70Cu30共晶合金经差示扫描量热法测量确定熔点约为458°C,所以在本实验的晶界扩散条件下皆以液态存在,有助于Pr和Cu扩散进入磁体内部.处理后的磁体用量子设计(Quantum Design)公司生产的综合物性测量系统PPMS-9的振动样品磁强计组件检测其在300 K下的磁性能,并用FEI公司生产的Quanta 200扫描电子显微镜观察磁体的微观组织,其元素成分由牛津仪器(Oxford Instruments)能谱仪(EDS)检测得出.磁体的动电位极化曲线是使用Gamry公司Interface 1000电化学工作站测量得出.

图1 晶界扩散前样品和扩散介质的设置Fig.1.Set-up of the sample and the diffusion medium for grain boundary diffusion process.

3 实验结果与讨论

3.1 不同晶界扩散条件对磁体磁性能的影响

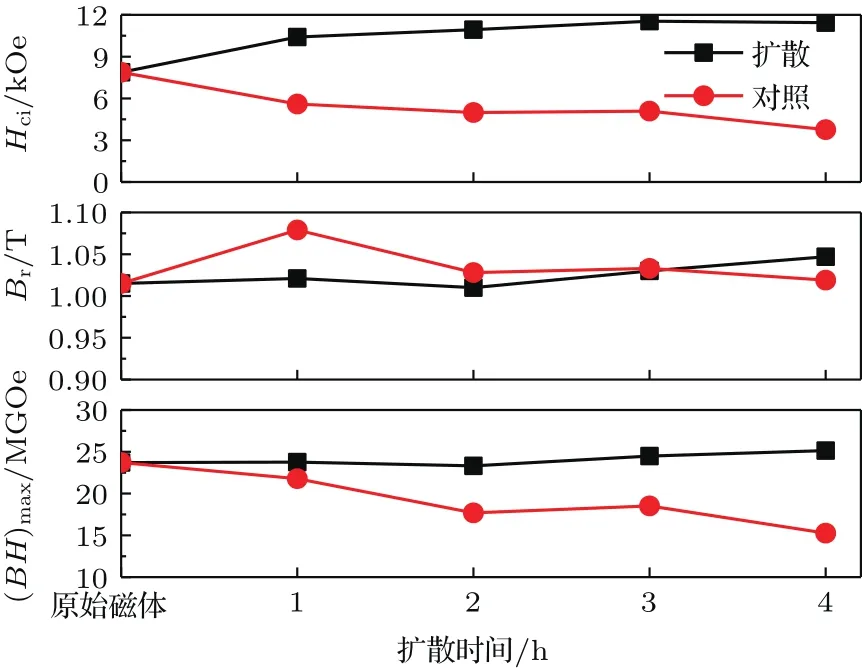

原始磁体及500—800°C/2 h晶界扩散处理后磁体的退磁曲线和磁性能如图2和图3所示,其中J为磁极化强度,H为磁场强度,Hci为矫顽力,Br为剩磁,(BH)max为最大磁能积.晶界扩散后废料磁体的矫顽力都得到了显著提升,更高的扩散温度可以使磁体在扩散后获得更大的矫顽力.原始磁体的矫顽力为7.88 kOe(1 Oe=79.5775 A/m),在500°C下扩散2 h后矫顽力提升至8.75 kOe,提升幅度为11.0%;而在800°C下扩散相同时间后磁体的矫顽力可提升至10.94 kOe,提升幅度达到38.8%.图3中对照组的矫顽力变化曲线表明,单纯的热处理会使磁体的矫顽力下降.因此,晶界扩散处理对矫顽力的提高来源于扩散过程而非热处理的贡献.而且在对照组中,热处理温度越高,矫顽力下降得越多,结合扩散组的性能变化可知,晶界扩散对矫顽力的提高作用随扩散温度升高而更加显著.

图3结果还表明,晶界扩散处理后废料样品的剩磁和最大磁能积没有明显的下降,仅分别从原来的1.02 T和23.7 MGOe(1 MGOe=7.96 kJ/m3)降低为1.01 T和23.3 MGOe,说明Pr70Cu30晶界扩散对这两项磁性能没有明显影响.而对照组的结果显示,单纯的热处理会使最大磁能积下降,因为热处理明显降低了矫顽力.

图2 原始磁体和不同温度晶界扩散2 h后的磁体的退磁曲线Fig.2.Demagnetization curves of the initial magnet and the magnets diffused for 2 h at different temperatures.

图3 不同温度晶界扩散磁体与相同温度热处理对照样品的磁性能Fig.3.Magnetic properties of the magnets diffused or heat treated at different temperatures.

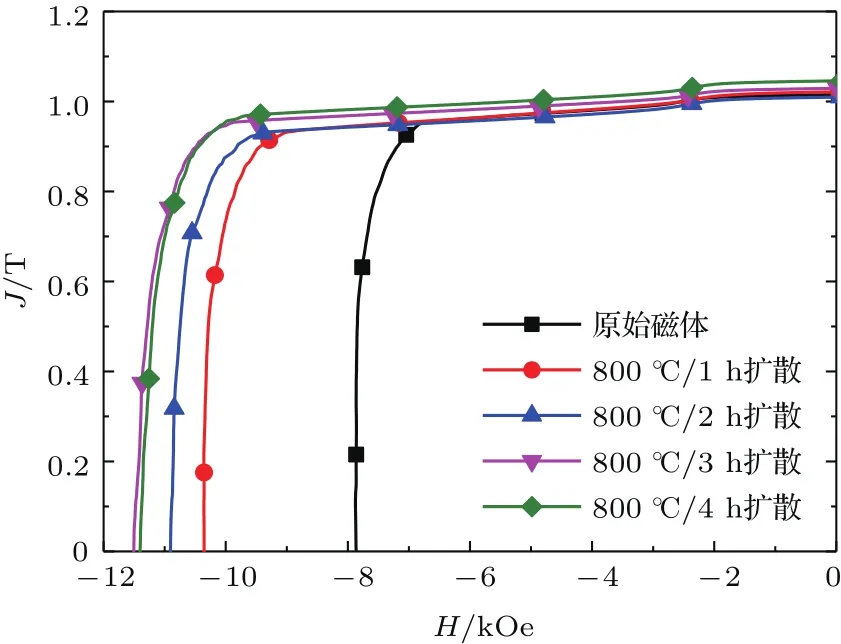

图4 原始磁体和800°C下扩散不同时间后磁体的退磁曲线Fig.4.Demagnetization curves of the initial magnet and the magnets diffused for different time at 800 °C.

图5 800°C下扩散不同时间的磁体与相同温度热处理对照样品的磁性能Fig.5.Magnetic properties of the magnets diffused or heat treated at 800 °C for different time.

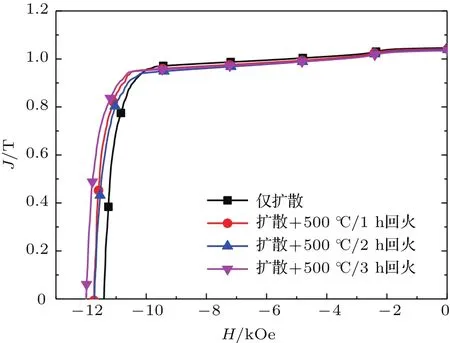

图6 800°C扩散4 h并在500°C下回火不同时间后磁体的退磁曲线Fig.6.Demagnetization curves of the magnets annealed for different time at 500 °C after 800 °C/4 h diffusion process.

图4和图5为原始磁体在800°C下晶界扩散处理不同时间后磁体的退磁曲线和磁性能变化.随着晶界扩散处理的时间增加,磁体的矫顽力升高,但其增长趋势会随温度升高而变小.扩散3 h后,磁体矫顽力达到了11.55 kOe,对比原来的7.88 kOe,增加了约46.6%;若再延长扩散时间,矫顽力的提升效果不明显,且出现很轻微的下降.扩散后的剩磁和最大磁能积相对于原磁体变化不大,而无扩散的热处理则会使磁体最大磁能积下降,与图3类似.

一般而言,回火可以使磁体的晶界结构得到优化.为了研究回火处理对扩散后磁体性能的影响,本实验将经过800°C下4 h扩散的磁体随炉冷却到500°C进行了不同时间的保温回火,磁性能测试结果如图6和图7所示.对于热处理对照样品来说,矫顽力在回火后得到了提升,回火2 h矫顽力最高,从回火前的3.76 kOe提升至4.97 kOe,提升幅度为32.2%,说明该回火处理可以有效提升原始磁体的矫顽力.对于扩散磁体,回火后矫顽力仅有少量提升,从回火前的11.44 kOe上升到11.97 kOe,增幅为4.6%.可见,回火处理对于进一步提高扩散磁体矫顽力的作用并不明显,即回火处理在Pr70Cu30晶界扩散中并非有效提高矫顽力的必要条件,类似结果也曾在Nd-Cu晶界扩散研究中[23]被报道过.出现该现象的原因可能是在800°C下晶界扩散4 h形成的连续晶间相的去磁耦合作用已经基本足够(见图9(e)和3.2节的讨论),随后进行的回火处理已不能有效加强去磁耦合效果,所以矫顽力提升不明显.

以上结果表明,Pr70Cu30晶界扩散能有效提高废料磁体的矫顽力,废料磁体经800°C/4 h扩散处理后,矫顽力达到11.44 kOe,再经500°C/3 h回火,矫顽力达11.75 kOe,这一数值已经接近N35成品磁体矫顽力(12 kOe)的水平.因此,本文提出的Pr-Cu晶界扩散工艺可以有效地应用于恢复废料磁体的矫顽力,这对于因矫顽力低而舍弃的废料磁体的再利用非常有利.

图7 晶界扩散后500°C回火不同时间磁体的磁性能与相同温度热处理对照样品的磁性能Fig.7.Magnetic properties of the magnets annealed at 500 °C for different time after 800 °C/4 h diffusion or heat treatment.

3.2 微观组织

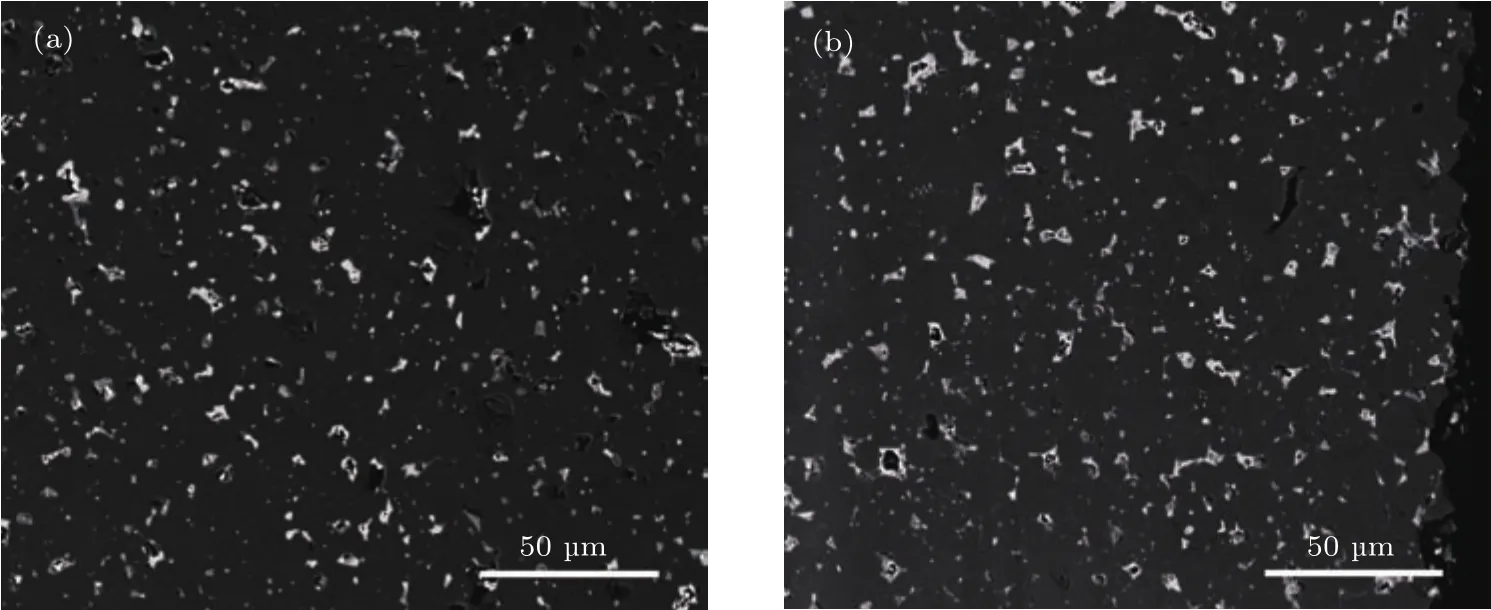

图8为原始磁体以及在800°C下经过4 h扩散处理后的磁体的微观组织,其中亮白色的是富稀土相,黑色的是主相晶粒.对比图8(a)和图8(b),磁体在800°C下经过4 h的扩散处理后,其富稀土相的含量比处理前的原始组织更高.利用软件统计图中亮白色区域的面积比例,可以得出图8(a)中的富稀土相的比例为6%,图8(b)中则为9%.由此可见,晶界扩散过程中Pr和Cu通过进入磁体内部提高了富稀土相的含量,有助于增强主相晶粒之间的去磁耦合作用.

图8 800°C晶界扩散4 h(a)前(b)后磁体靠近表面处的微观组织扫描电子显微镜照片Fig.8.Microstructures of the samples(a)before and(b)after 800 °C/4 h grain boundary diffusion.

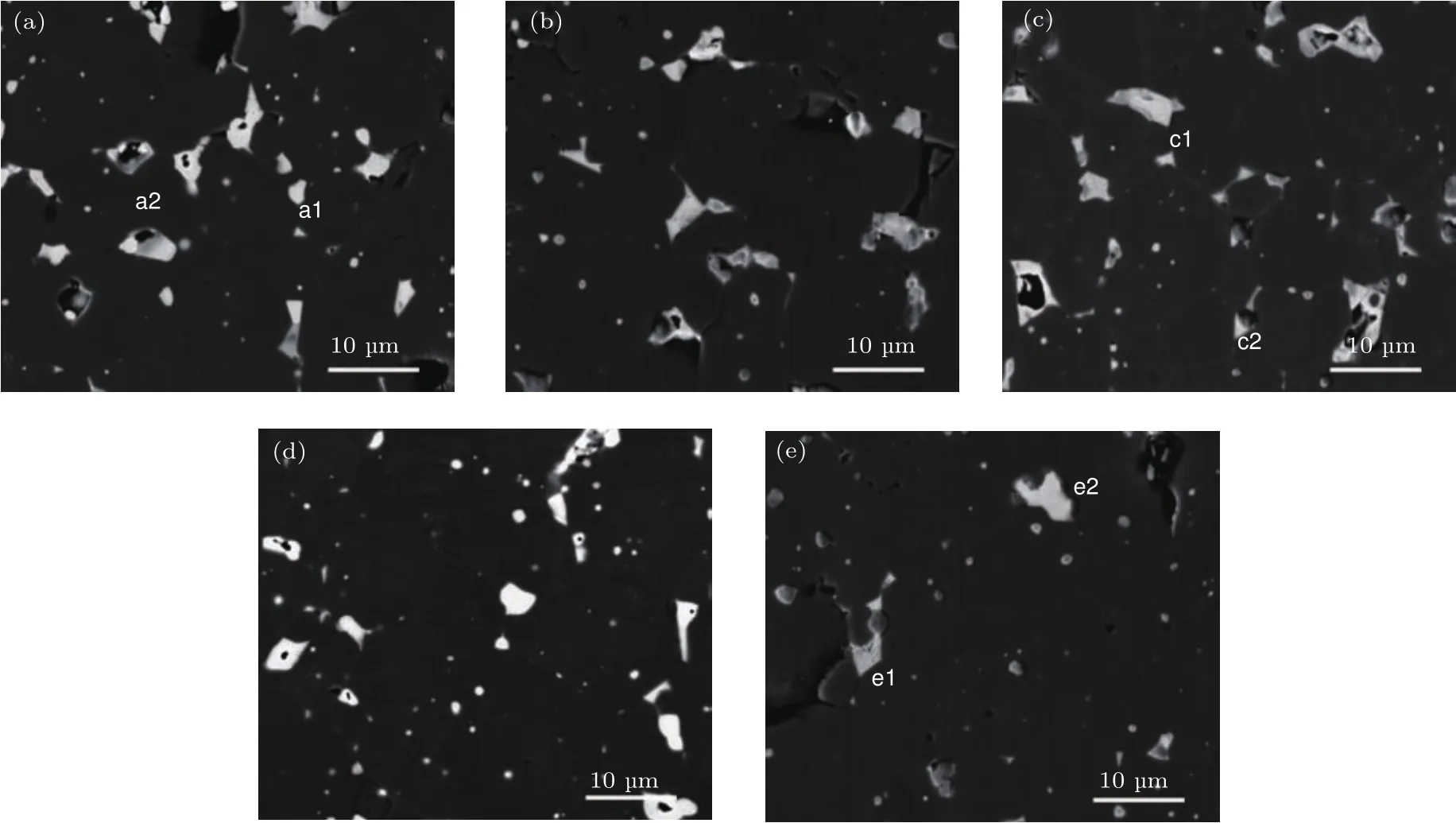

图9(a),(b)和(c)分别是未扩散磁体、800°C晶界扩散2 h磁体和扩散4 h磁体的局部微观组织照片.扩散处理前,磁体内晶粒边界有较多棱角,容易形成反磁化畴.此外,大部分主相晶粒直接接触,导致磁体主相晶粒在反磁化过程中容易受相邻晶粒的影响.经过800°C/2 h晶界扩散,局部区域晶粒之间出现晶间相薄层分隔;经过更长时间(4 h)的扩散,磁体主相晶粒的部分棱角处变得更平滑,同时更多的晶粒之间出现了较明显的连续的晶间相分隔.

图9 不同处理下磁体微观组织的扫描电子显微镜照片 (a)原始废料磁体;(b)800°C扩散2 h磁体靠近表面处;(c)800°C扩散4 h磁体靠近表面处;(d)800°C热处理4 h对照磁体;(e)500°C扩散2 h磁体心部Fig.9.Microstructures of different samples:(a)The original waste magnet;(b)the surface area of the 800 °C/2 h diffused magnet;(c)the surface area of the 800 °C/4 h diffused magnet;(d)the controlled magnet by 800 °C/4 h heat treatment;(e)the center area of the 500 °C/2 h diffused magnet.

众所周知,烧结钕铁硼的反磁化机理为反磁化畴形核.基于形核理论,磁体微观结构和内禀磁性能对矫顽力Hci的影响可由以下公式表示[24]:

式中,HA为磁晶各向异性场,Ms为饱和磁化强度,比例因子α和有效退磁因子Neff则与磁体微观结构相关.α描述了磁体晶粒取向偏差和晶粒中存在各向异性较小的区域所带来的各向异性下降,故α小于1;Neff则与晶粒自身退磁场、晶粒尺寸和晶粒间的耦合作用有关,晶粒尺寸越大[25]或晶粒间磁耦合越强[22],Neff就越大.根据(1)式,原始废料磁体(图9(a))中由于存在较多棱角,晶粒缺乏去耦合隔离,故其Neff较大,矫顽力较低.经过800°C/2 h的晶界扩散(图9(b)),局部区域晶粒之间出现晶间薄层相,降低了Neff,而更长时间的扩散处理磁体(图9(c))中,更连续和更光滑的晶界使Neff进一步降低.同时,由于晶界扩散对Ms影响很小,(1)式中NeffMs一项随着晶界扩散而减小,因此磁体的矫顽力得到有效提高(关于αHA的讨论见3.3节).文献[19,26]也报道了用Nd-Cu作为扩散介质提高NdFeB烧结磁体或粉末的矫顽力,说明晶界结构的优化可以提升矫顽力.

图9(d)为磁体单纯在800°C下热处理4 h后的微观组织照片.单纯热处理后的磁体组织与原始组织相似,团聚的富稀土相在热处理过程中并未明显地渗入进主相晶粒之间形成分隔层,结合图9(c),可以说明Pr70Cu30晶界扩散后连续晶间相形成的主要原因是Pr和Cu元素的扩散渗透,而非类似高温回火的热处理效果,其中Cu元素的作用可能更为主要,原因之一是原始磁体的主相和富稀土相中原已含有约为3 wt.%和10 wt.%的Pr,但对照样品并未形成明显的晶间相,同时矫顽力也未提高;二是有研究[27]表明在烧结钕铁硼中只需少量(约0.1 at.%)的Cu元素就可在晶粒间参与形成薄分隔层,并且使主相与晶间相的原子过渡变得更清晰,从而达到去磁耦合的作用.虽然在Pr70Cu30合金含Cu量为30 at.%,扩散过程中磁体局部Cu含量可能比较高,但无论形成是NdCu,NdCu2还是Nd6Fe13Cu,在室温下都属于非铁磁性相[27],都可以起到磁隔离效果.

图9(e)为磁体在500°C下扩散2 h后中心处(离表面约1 mm)的微观组织照片.可以看到在此较低温度下扩散的磁体,即使是中心部位也已经受到扩散的影响,出现了一些晶间相隔离主相晶粒.EDS成分分析结果证明了扩散介质确实扩散进入了磁体中心部位(见3.3节的表1),说明Pr70Cu30扩散的进行并不一定需要很高的温度.此外,在本实验中,500°C回火对矫顽力的提升作用并不显著,而且磁体不经过回火就可以形成晶间相(如图9(c)),说明低温回火并非晶间相形成的必要条件.

3.3 Pr,Cu的扩散

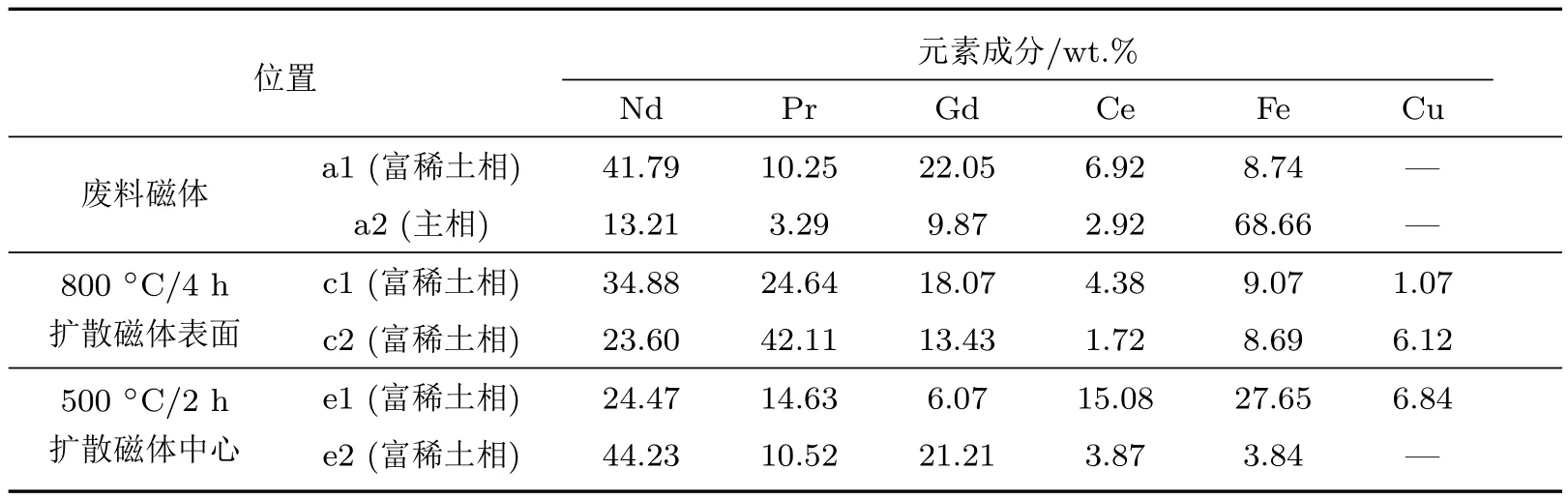

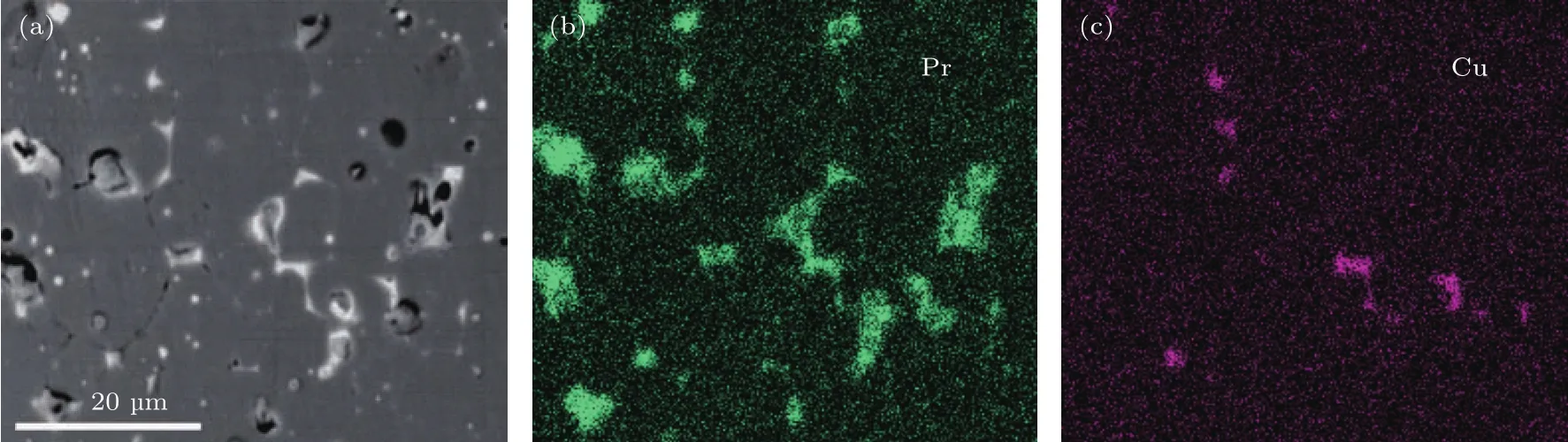

表1为图9微观组织中各标示点处的EDS成分分析结果(O,Al等其余元素未列出).原始磁体中,富稀土相(a1点)主要含有Nd,Gd,Pr,Ce等稀土元素,其中Pr含量约有10 wt.%;主相(a2点)中也含有约3%的Pr;同时并未检测出Cu元素的存在.而经过Pr-Cu扩散处理后,以800°C/4 h扩散处理为例,扩散进入磁体的Pr元素主要富集于富稀土相,使原有的Pr元素含量上升,并且富稀土相中同样出现了Cu元素富集.图10为EDS面扫描结果,从中可以更直观地看到Pr,Cu元素主要分布在富稀土相中.

表1中的EDS结果还表明,500°C下扩散2 h已经足以使Pr,Cu元素从上、下接触面扩散至磁体的中心.虽然扩散范围已经遍及整个磁体,但并不是所有的富稀土相都受到扩散的影响,有一些富稀土相的成分并没有明显变化,即晶界扩散后扩散元素在20—30µm范围内的分布是不均匀的;实际上,即使在800°C下经过4 h的扩散,磁体靠近扩散面处的微观组织中扩散元素分布仍然是不均匀的,如图10所示,一些富稀土相中并没有Cu元素的富集.同样,可以推测Pr元素的扩散在20—30µm范围内也存在不均匀现象,但其不均匀的程度要比Cu的低.在其他一些含有Cu作为扩散介质的晶界扩散研究中[15,19,23,28],Cu的分布也往往存在一定程度的不均匀,而其他扩散元素如Pr,Dy等则一般会均匀些,这可能是由于Cu在钕铁硼中的扩散不如其他稀土元素容易,可能也容易受到扩散前磁体内富稀土相的分布状态的影响:在文献[19]报道中扩散前磁体晶间相较少,NdCu扩散后Cu元素分布均匀性较低;而文献[15]扩散前磁体已形成连续晶间相包围主相晶粒,在其Pr-Cu扩散后Cu元素的分布则相对均匀,不过也不能排除两者均匀性的差异是由于扩散温度等条件不同而导致的可能.

表1 图9所示的磁体微观组织中各点处的成分分析结果Table 1.Composition analysis results at different positions shown in the microstructures in Fig.9.

图10 在800°C下晶界扩散4 h后磁体靠近表面处的(a)微观组织和(b),(c)元素面分布EDS分析Fig.10.(a)Microstructure and(b),(c)EDS element mapping of the surface area for the 800 °C/4 h diffused magnet.

有研究表明,Pr-Cu扩散可使磁体主相晶粒边缘某些区域的Nd被Pr所取代[28],形成(Pr,RE)2Fe14B取代层(RE指Nd,Gd等其他稀土元素).一般认为,这种取代层的出现是由于晶界扩散时液态的富稀土相的Pr含量增加,然后Pr扩散进入主相中,且降温时液态的富稀土相会发生三元共晶反应,在主相晶粒外层形成含Pr量较高的(Pr,RE)2Fe14B覆盖层.由于Pr2Fe14B室温下的各向异性场比Nd2Fe14B,Gd2Fe14B和Ce2Fe14B的更高[29],所以高Pr含量的(Pr,RE)2Fe14B壳层的形成有助于磁体矫顽力的提高.在原始废料磁体的主相中,Nd,Gd,Pr和Ce原子的比例约为46:32:12:10,在富稀土相中的相对比例也大致相等(见表1).而在扩散后的磁体中,EDS结果显示富稀土相中Pr元素与稀土元素总量的原子比例在13%—50%之间,Pr元素分布并不均匀.为了简单估算,假设形成的覆盖层完全包围晶粒,并取25%作为Pr在(Pr,RE)2Fe14B覆盖层的平均取代率,且假定Nd,Gd,Ce的相对比例与原始废料主相里的一致,那么粗略地用每种稀土的单晶RE2Fe14B的各向异性场以各自原子比例线性相加的方法,可以得出300 K下(Pr,RE)2Fe14B覆盖层的各向异性场比扩散前主相的提高了约5 kOe,根据(1)式,再乘上比例因子α,即为(Pr,RE)2Fe14B覆盖层的形成对矫顽力的提升量,这在数值上与本实验的矫顽力提升量(约4 kOe)在同一水平上,也能解释矫顽力的提升.但是,在本实验中,未观测到明显的(Pr,RE)2Fe14B壳层,所以其对矫顽力提升的贡献很可能比上面的计算要小很多.结合3.2节的讨论,我们认为Pr70Cu30晶界扩散后磁体矫顽力提高的主要原因是晶界扩散使磁体内形成了起磁隔离作用的晶间相和使晶粒边角平滑化,即磁体的晶界结构得到优化;同时磁体主相也可能形成了具有比较高各向异性场的(Pr,RE)2Fe14B壳层,贡献了部分的矫顽力提升量.

3.4 抗腐蚀性

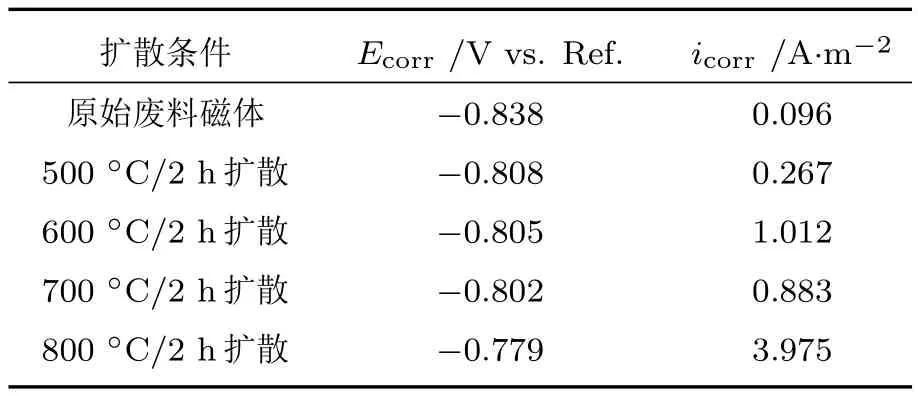

为了研究晶界扩散对磁体抗腐蚀性的影响,在3.5 wt.%NaCl溶液中用饱和甘汞电极作为参考电极,用石墨棒作为对电极,设定扫描速率为5 mV/s,在室温下测定了晶界扩散前后磁体的动电位极化曲线,如图11,其中E为磁体电极电位,logi为电流密度以10为底的对数.从图11可得出磁体的腐蚀电位Ecorr和腐蚀电流密度icorr,如表2.扩散后磁体的腐蚀电位随扩散温度的提高而上升,总体上要比扩散前的废料的电位更高;而扩散后磁体的腐蚀电流密度则比扩散前的要大,这表明从热力学角度上扩散后磁体更稳定,但从动力学角度上,磁体的腐蚀速度却更快,所以总的来说,Pr-Cu晶界扩散并不能改善磁体的抗腐蚀性能.

图11 晶界扩散前后磁体在3.5 wt.%NaCl溶液中的动电位极化曲线Fig.11.Polarization curves of the magnets before and after grain boundary diffusion in 3.5 wt.%NaCl solution.

在扩散过程中,Pr和Cu元素扩散进入晶间富稀土相,其中Pr元素金属单质在其正3价溶液中的标准电势相比Nd,Ce和Gd等元素在各自正3价溶液中的电势都要稍低[30],不过差别很小,对富稀土相电位的降低作用有限;而Cu元素化学性质比稀土元素稳定,是影响富稀土相电化学电位的主要因素,最终使磁体腐蚀电位提高.文献[31,32]报道了钕铁硼中添加Cu元素可以提高磁体的抗腐蚀性,其中文献[31]的结果也表明Cu元素可使磁体的腐蚀电位提高,这一点与本实验的结果相符.但在本实验中扩散处理磁体的腐蚀电流密度增大了,这表明扩散后磁体具有更快的腐蚀速度,这与文献[31,32]结果并不一致.扩散磁体腐蚀电流密度增大,可能与晶界扩散后磁体的富稀土相含量和形态的变化有关.富稀土相本身的抗腐蚀性较差[33],对磁体抗腐蚀性影响较大.刘卫强等[34]发现富钕相含量增加会加快钕铁硼的晶界腐蚀速度,富稀土相形态不同也会对腐蚀性能有影响;Isotahdon等[35]的实验也指出含Co而且稀土含量较低的钕铁硼磁体有更高的腐蚀电位、更低的腐蚀电流密度和更低的高加速压力试验失重.由此推测,在本实验中Pr-Cu晶界扩散处理后磁体的富稀土相含量增加,并且主相晶粒之间出现了富稀土分隔层,形成网络状的富稀土相分布,在动力学上促进了腐蚀反应的进行,使磁体腐蚀电流增大,不利于磁体抗腐蚀性能的改善.

表2 晶界扩散前后磁体的腐蚀电位与腐蚀电流密度Table 2.Corrosion potential and the corrosion current densities of the magnets before and after grain boundary diffusion.

4 结 论

本文以Pr70Cu30作为扩散介质,研究了钕铁硼废料磁体在不同条件下进行晶界扩散后的性能和微观组织.结果表明,在500—800°C范围内扩散处理2 h的条件下,扩散温度越高则扩散后磁体的矫顽力越高,剩磁和最大磁能积变化不大;800°C扩散1—4 h后,磁体的剩磁和最大磁能积也无明显变化,且矫顽力随扩散时间的增长而上升,但扩散时间越长,上升的趋势越缓慢,在800°C扩散3 h,矫顽力提升了46.6%.而单纯进行相同热处理的对照样品矫顽力都明显下降,说明磁体矫顽力的提高的确来自于Pr70Cu30晶界扩散.800°C扩散4 h后再在500°C回火3 h的磁体矫顽力达到11.97 kOe,与原始废料磁体相比提高了约51.9%,矫顽力恢复至接近成品磁体的水平.回火处理对矫顽力的提高作用很有限,经扩散并且回火3 h的磁体的矫顽力仅比只进行扩散的磁体的矫顽力高4.6%.微观组织分析表明,Pr-Cu晶界扩散提高了磁体富稀土相含量,使晶粒之间形成连续晶间相隔离晶粒起去磁耦合作用,从而提高磁体的矫顽力.虽然Pr-Cu晶界扩散并不能改善磁体的抗腐蚀性能,但本研究表明,晶界扩散方法可以成为低矫顽力废料磁体重新利用的另一种有效途径,这对于节约稀土资源,提高材料的成品率具有重要意义.

[1]Xu T 2004Chin.Rare Earths25 31(in Chinese)[许涛2004稀土25 31]

[2]Chen Y H,Wang H Y,Pei Y C,Ren J,Wang J J 2015ACS Sustain.Chem.Eng.3 3167

[3]Saito T,Sato H,Motegi T 2006J.Alloys Compd.425 145

[4]Sepehri-Amin H,Ohkubo T,Zakotnik M,Prosperi D,A fiuny P,Tudor C O,Hono K 2017J.Alloys Compd.694 175

[5]Li X T,Yue M,Liu W Q,Li X L,Yi X F,Huang X L,Zhang D T,Chen J W 2015J.Alloys Compd.649 656

[6]Zakotnik M,Tudor C O 2015Waste Manage.44 48

[7]Li C,Liu W Q,Yue M,Liu Y Q,Zhang D T,Zuo T Y 2014IEEE Trans.Magn.50 2105403

[8]Kawasaki T,Itoh M,Ken-Ichi M 2003Mater.Trans.44 1682

[9]Ma T Y,Wang X J,Liu X L,Wu C,Yan M 2015J.Phys.D:Appl.Phys.48 215001

[10]Oono N,Sagawa M,Kasada R,Matsui H,Kimura A 2011J.Magn.Magn.Mater.323 297

[11]Suzuki H,Satsu Y,Komuro M 2009J.Appl.Phys.105 07A734

[12]Guo S,Zhang X F,Ding G F,Chen R J,Lee D,Yan A R 2014J.Appl.Phys.115 17A754

[13]Watanabe N,Itakura M,Kuwano N,Li D,Suzuki S,Ken-Ich M 2007Mater.Trans.48 915

[14]Soderžnik M,Korent M,Soderžnik K Ž,Katter M,Üstüner K,Kobe S 2016Acta Mater.115 278

[15]Tang M H,Bao X Q,Lu K C,Lu S,Li J H,Gao X X 2016Scripta Mater.117 60

[16]Liang L P,Ma T Y,Pei Z,Jin J Y,Mi Y 2014J.Magn.Magn.Mater.355 131

[17]Ji W X,Liu W Q,Yue M,Zhang D T,Zhang J X 2015Physica B476 147

[18]Chen F G,Zhang T Q,Jing W,Zhang L T,Zhou G F 2015Scripta Mater.107 38

[19]Akiya T,Liu J,Sepehri-Amin H,Ohkubo T,Hioki K,Hattori A,Hono K 2014J.Appl.Phys.115 17A766

[20]Tang X,Chen R,Yin W,Wang J Z,Lee D,Yan A R 2013Appl.Phys.Lett.102 72409

[21]Sepehri-Amin H,Liu J,Ohkubo T,Hioki K,Hattori A,Hono K 2013Scripta Mater.69 647

[22]Sepehri-Amin H,Ohkubo T,Nagashima S,Yano M,Shoji T,Kato A,Schre flT,Hono K 2013Acta Mater.61 6622

[23]Sepehri-Amin H,Ohkubo T,Nishiuchi T,Hirosawa S,Hono K 2010Scripta Mater.63 1124

[24]Kronmüller H,Durst K D,Sagawa M 1988J.Magn.Magn.Mater.74 291

[25]Hono K,Sepehri-Amin H 2012Scripta Mater.67 530

[26]Liu S,Kang N,Yu J,Kwon H,Lee J 2016J.Magn.21 51

[27]Li W F,Ohkubo T,Akiya T,Kato H Hono K 2009J.Mater.Res.24 413

[28]Sepehri-Amin H,Liu L H,Ohkubo T,Yano M,Shoji T,Kato A,Schre flT,Hono K 2015Acta Mater.99 297

[29]Hirosawa S,Matsuura Y,Yamamoto H,Fujimura S,Sagawa M,Yamauchi H 1986J.Appl.Phys.59 873

[30]Haynes W M 2016CRC Handbook of Chemistry and Physic(96th Ed.)(BOCA Raton:CRC Press)pp5-81–5-83

[31]Cui X G,Yan M,Ma T Y,Yu L Q 2008Physica B403 4182

[32]Sun C,Liu W Q,Sun H,Yue M,Yi X F,Chen J W 2012J.Mater.Sci.Technol.28 927

[33]He Q J,Li W 2001Met.Funct.Mater.8 8(in Chinese)[贺琦军,李卫2001金属功能材料 8 8]

[34]Liu W Q,Yue M,Zhang J X,Wang G P,Li T 2007Rare Metal.Mat.Eng.36 1066(in Chinese)[刘卫强,岳明,张久兴,王公平,李涛2007稀有金属材料与工程36 1066]

[35]Isotahdon E,Huttunen-Saarivirta E,Kuokkala V T,Paju M 2012Mater.Chem.Phys.135 762