插铣工艺中切削速度对燃烧室机匣零件表面完整性的影响

熊明和,张晟伟,唐鋆磊

(1.中国航发航空科技股份有限公司,四川 成都 610503;2.西南石油大学,四川 成都 610500)

表面完整性这个概念最早由Field等于1964年明确提出[1]。表面完整性是指零件加工后的表面纹理和表面层冶金质量,又称表面层质量,主要包括两方面内容:一个是几何方面的,即表面形貌,通常用表面粗糙度表示;另一个是材料特征方面的,常称为表面变质层,包括表面层的加工硬化程度、结晶组织变化和残余应力等。加工表面完整性对高温合金零件的疲劳性能有很大影响。航空发动机零件的可靠性和使用寿命取决于所用结构材料的疲劳特性,从航空发动机的使用过程和故障分析得知,各种形式的疲劳破坏几乎都集中在零件的表面或接近表面的地方。当零件处于腐蚀介质和交变载荷的共同作用时,较差的表面完整性将会加快零件的疲劳破坏,降低零件的使用寿命[2]。本文根据插铣工艺试验数据,对加工后的表面变质层、加工硬化层和白层-非晶形层进行了研究,分析了切削速度的影响规律,为燃烧室机匣零件的铣削加工参数优化以及表面完整性控制研究提供了相关的试验基础数据。

1 试验部分

1.1 燃烧室机匣零件特点

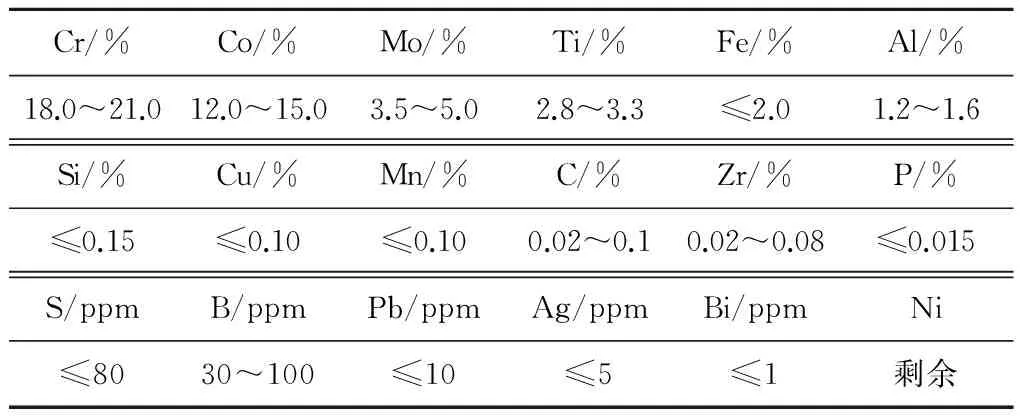

燃烧室机匣是发动机的关键零件,为整体机匣,材料为MSRR7192,材料主要化学成分见表1,材料硬度为500 HBW。

表1 MSRR7192材料主要化学成分

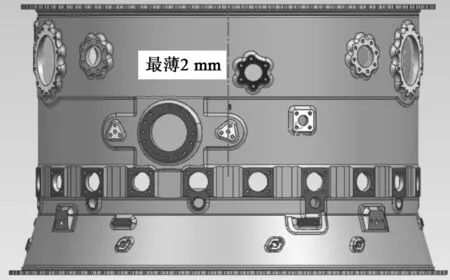

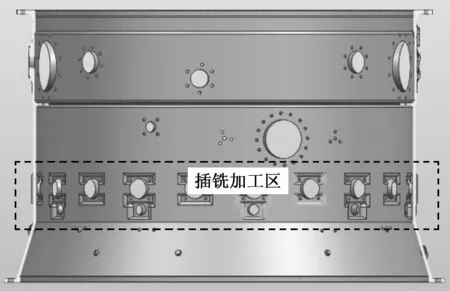

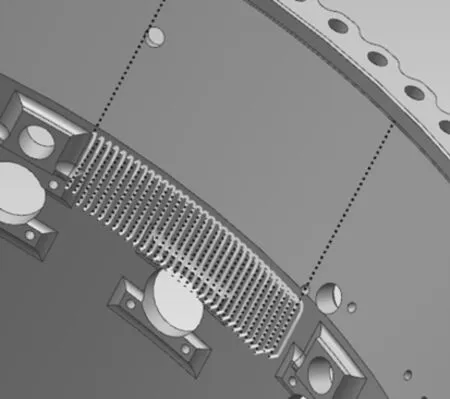

该零件总高约为600 mm,直径为950 mm,最薄壁厚为2 mm,零件内型有20个凸台结构区域距离大端约为240 mm,悬伸较长,内型面复杂,铣加工任务量大(外型面示意图如图1所示,内型面示意图如图2所示),使用弯头加工效率低,因此引进插铣加工方法。

图1 燃烧室机匣外形面示意图

图2 燃烧室机匣内型面示意图

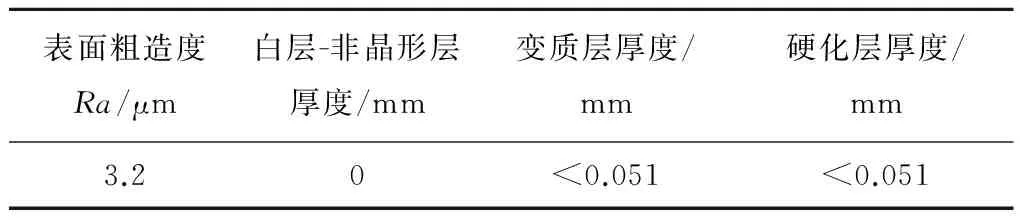

由于其工作环境处于高温高压状态,其表面完整性要求较高。为了满足零件寿命和性能,其表面完整性有特殊要求(见表2)。

表2 燃烧室机匣表面质量要求

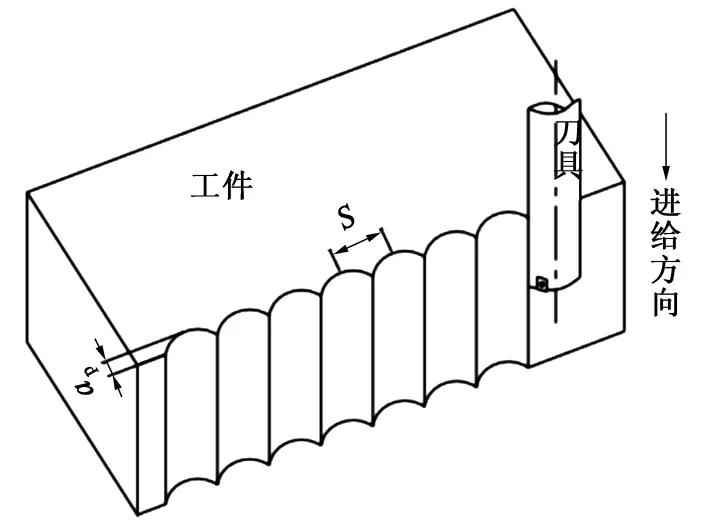

1.2 插铣原理

插铣法又称为Z轴铣削法,是实现高切除率最有效的加工方法之一。插铣加工时,刀具沿主轴方向做进给运动,利用底部的切削刃进行钻、铣组合切削。插铣完一刀后,轴向抬刀,水平进给1个步距S,移动到下一个加工点,再进行第2刀插铣,如此反复,直至加工完成。插铣工艺机理图如图3所示。

图3 插铣工艺机理图

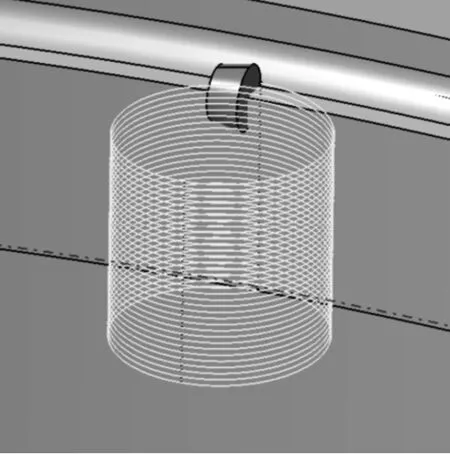

刀具绕自身中心轴做旋转运动,并且沿轴向做进给运动, 因此刀刃上的每个点的运动轨迹形成了不同半径的圆柱螺旋线,所有点的运动的集合组成了一个螺旋面,即切削平面,利用CATIA可以得到刀尖点的运动轨迹曲线(见图4)。

图4 刀尖点轨迹螺旋线图

1.3 试验条件

试验加工设备为DUM125P五轴数控加工中心,冷却液为16EP,浓度为8%~9%,内冷压力为20 bar,外冷压力为6 bar。所使用的刀具型号见表3。其中,圆刀片刀头示意图如图5所示,抗震刀柄示意图如图6所示。

表3 试验刀具采用SECO涂层硬质合金刀片

图5D32R5插铣刀刀头示意图

图6插铣刀抗震刀柄示意图

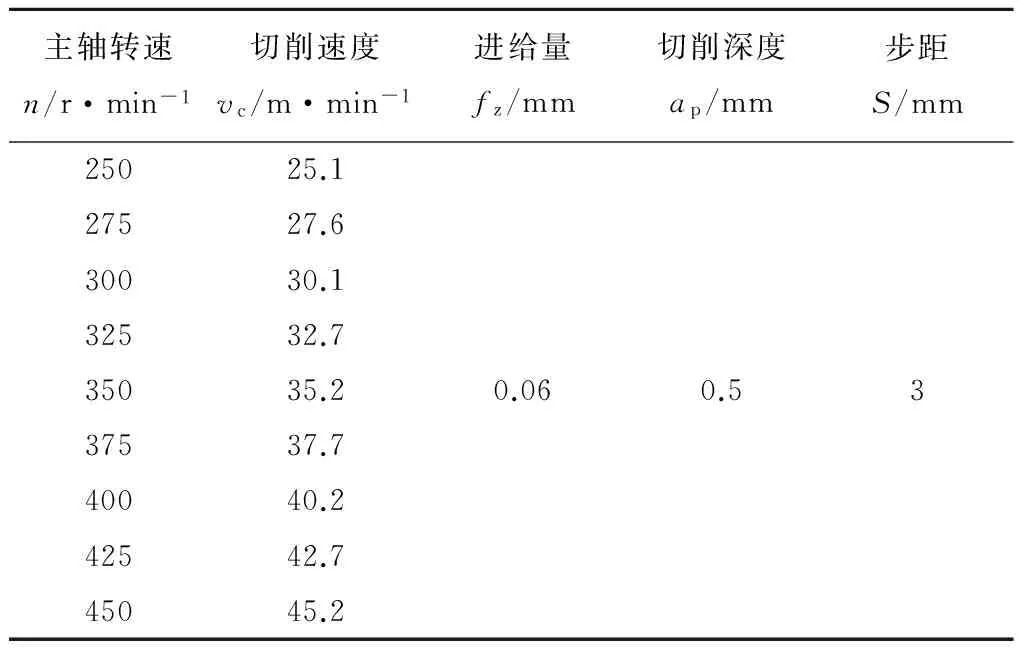

机械加工参数见表4。为了保证加工后表面粗糙度为Ra3.2 μm,fz和S设为恒定值。为了合理利用刀片保证加工的经济性,设vc为25~45 m/min,ap为恒定值。

表4 机械加工参数

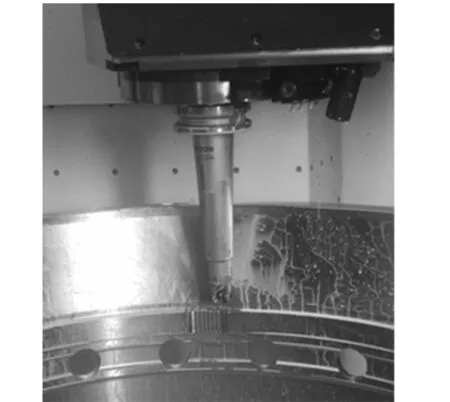

根据上述所使用的设备、刀具及加工参数编制出加工程序,其加工刀具路径示意图如图7所示,试验现场实际的刀具加工状态如图8所示。

图7加工刀具路径示意图

图8试验现场实际的刀具加工状态

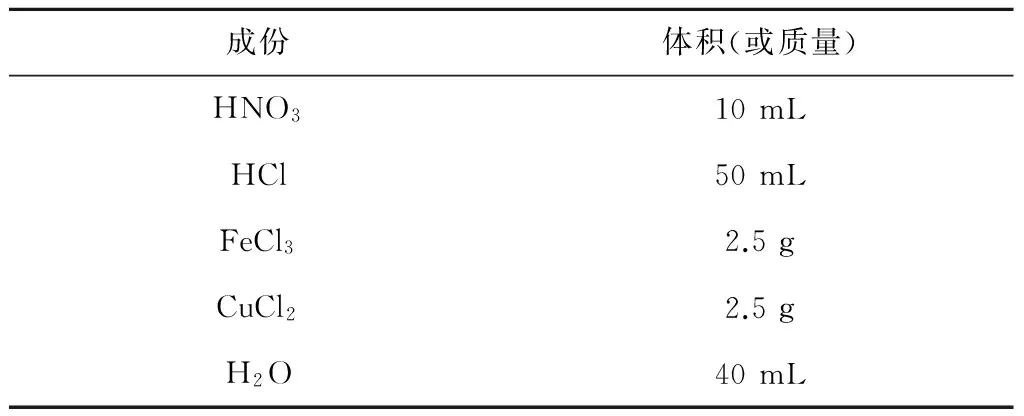

试验中,每组参数加工都选用新的切削刃进行加工。试验完成后,采用线切割对加工试样进行分割,然后制备金相试样并进行腐蚀,腐蚀剂配比见表5,采用Leica DM6000M设备进行微观形貌观察。

表5 腐蚀剂配比表

2 试验结果与分析

2.1 切削速度对变质层的影响

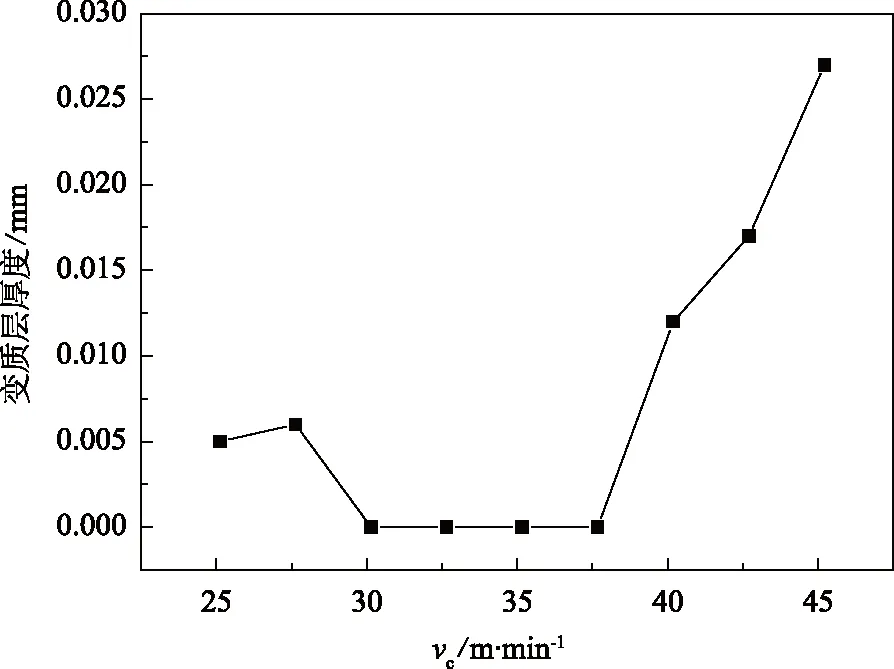

表面变质层是一种形成条件极宽、表现形式各异的微观组织结构,根据加工方法的不同,变质层的微观组织及力学性能存在差异。不同加工条件下获得的材料截面形貌如图9所示,不同切削速度下获得的变质层厚度情况如图10所示。

图9 不同加工条件下获得的材料截面形貌

图10 切削速度与变质层厚度的关系曲线

从试验结果可以看出,当切削速度<30 m/min时,由于机械挤压过程产生了较大的塑性变形,因此出现了变质层;当切削速度为30.1~37.7 m/min时,由于刀具接触时间减少等综合作用的结果,未达到变质层的临界条件,因此未出现变质层;当切削速度>37.7 m/min时,温度升高,塑性变形增大,刀具磨损加剧,变质层厚度将逐渐加厚,出现的最大变质层厚度为0.027 mm。从上述数据可以看出,变质层的形成依赖于切削加工条件,随着刀具磨损量增加,表面塑性变形和结构变质层相应增加[3-5],而且随着刀具磨损状态的加剧,加工表面变质层发生更严重的塑性变形,加工表面影响区深度增加[6]。

2.2 切削速度对加工硬化层的影响

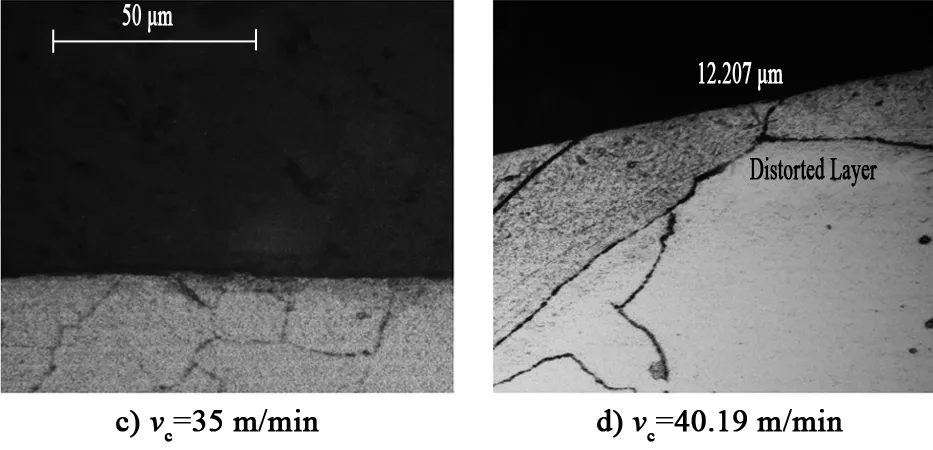

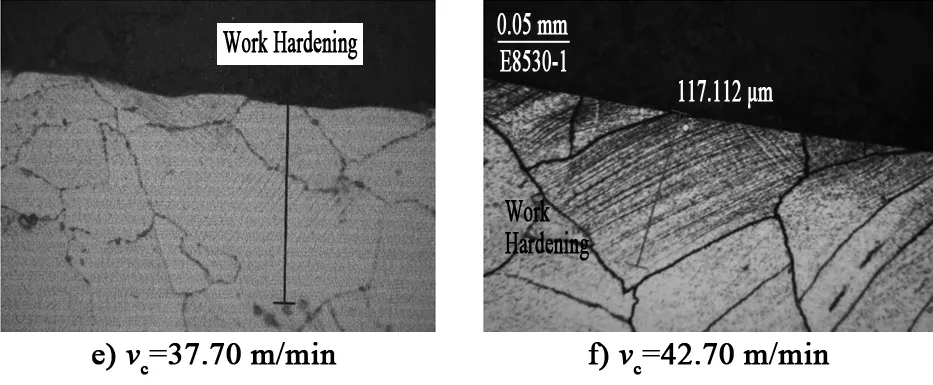

金属切削加工过程中,表层金属受到了复杂的塑性形变,使晶格扭曲畸变,晶粒间产生滑移,晶粒被拉长,使表面层金属的硬度增加,统称为加工硬化。加工硬化会减少金属塑性,金属的物理性质也会发生变化。不同切削加工条件下获得的变形层情况如图11所示,切削速度和加工硬化层厚度之间的关系如图12所示。

图11 不同切削加工条件下获得的变形层情况

图12 切削速度与加工硬化层厚度的关系曲线

从试验结果可以看出,当切削速度为25~32 m/min时,表面的加工硬化呈上升趋势;当切削速度从32 m/min上升到35 m/min时,加工硬化程度呈减小趋势。这种加工硬化程度的减小主要是由于刀具与工件的作用时间减少,使塑性变形的扩展深度减小,使硬化来不及进行,并且增高切削温度,切削热引起的软化,因此表面硬化程度减小[7]。而后随着切削速度的进一步提高,加工硬化层的厚度又迅速增加,这是因为切削温度随切削速度的上升而持续上升,单位时间的金属去除率显著提高,材料变形程度的增大,刀工的摩擦作用的加剧,表面氧化作用增强,切削加工表面层始终处于高应变和高应变率状态下,同时切削加工产生的切削热的大部分被切屑带走,材料表层塑性变形的速度大于温度软化的速度,使得加工硬化程度增加[8]。

2.3 切削速度对白层-非晶形层的影响

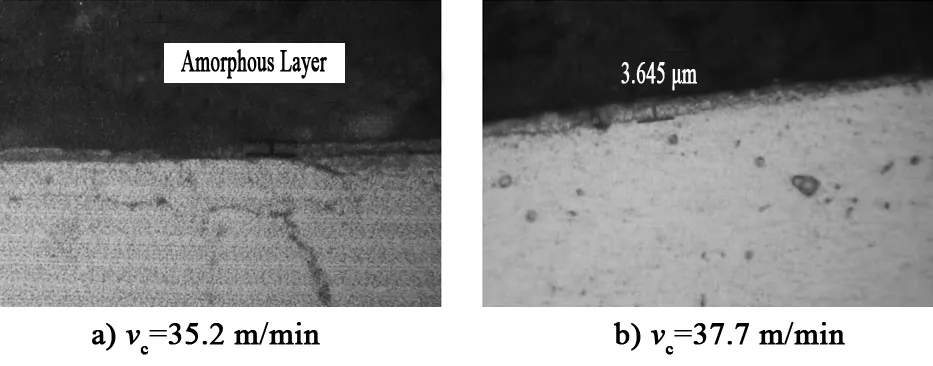

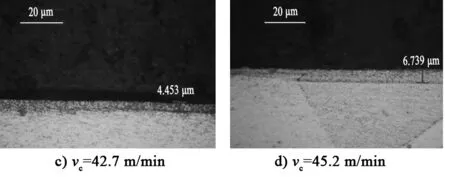

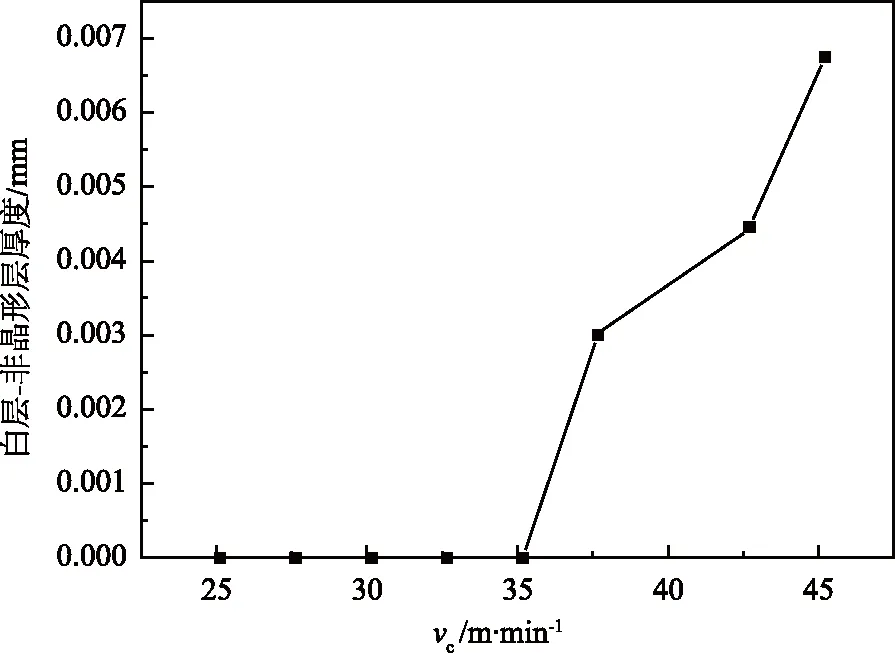

白层是指在不同条件下存在于金属材料表面或者亚表面下的,经金相试剂浸蚀后在光学显微镜下无特征形貌并呈白色的硬层的通称。白层有2个显著的特征:比基体硬度高和无特征组织形貌。在硬态切削中在已加工表面极易出现白层,与基体相比,白层通常是硬相组织,并且导致表面变得很脆,从而进一步引起裂纹的渗透使产品失效。不同切削速度下获得的材料截面形貌如图13所示,切削速度与白层-非晶形层厚度的关系如图14所示。

图13 不同切削速度下获得的材料截面形貌

图14 切削速度与白层-非晶形层厚度的关系曲线

图13显示白层-非晶形层是同时出现的,但当切削速度为27.6~35.1 m/min时未出现白层-非晶形层;当切削速度到达35.2 m/min时出现了较薄的白层-非晶层,随后该层随着切削速度的上升而不断增厚;当切削速度为45.2 m/min时,出现的白层-非晶层厚度约为6.739 μm。从试验结果可以看出,白层的形成依赖于切削速度,随着切削速度的增大,切削温度的增加,白层厚度将逐渐加厚。这表明本研究中白层的形成一方面是机械载荷作用下剧烈塑性变形的结果[9],其主要前提是切削速度不高;另一方面,白层的形成依赖于材料本身和切削加工条件[10-11],其厚度取决于切削速度、刀具的刀面磨损、进给速度、切削深度、刀尖圆弧半径、硬车削机床和材料属性等。

3 结语

本文对高温镍基合金燃烧室外机匣零件插铣工艺的切削速度对变质层、加工硬化层、白层-非晶层的影响规律展开了研究,得到结论如下。

1)当插铣切削速度为30~35 m/min时,能够达到燃烧室外机匣零件表面完整性要求,即适用于现场加工的主轴转速为300~350 r/min。

2)变质层的形成依赖于切削加工条件,与切削速度密切相关。当切削速度>37.7 m/min时,变质层厚度随着切削速度的增大而增大。

3)当切削速度为30~35 m/min时,随着切削速度的增加,加工硬化程度有减小的趋势;但当切削速度>35 m/min时,随着切削速度的增大,整体呈现上升趋势。

4)白层-非晶形层的形成依赖于切削速度。当切削速度为35~45 m/min时,随着切削速度的增大,切削温度上升以及刀具磨损加剧,白层厚度将逐渐加厚。

[1] Field M, Kahles F. Review of surface integrity of machined components[J]. CIRP Ann, 1971, 20(2):1-11.

[2] 韩荣第. 金属切削原理与刀具[M]. 哈尔滨:哈尔滨工业大学出版社,2007.

[3] Sharman A R C, Hughes J J, Ridgway K. Workpiece surface integrity and tool life issues when turning Inconel 718 nickel based superalloy[J]. Machining Science and Technology, 2004, 8(3):399-414.

[4] Che-Haron C H, Jawaid A. The effect of machining on surface integrity of titanium[J]. Journal of Materials Processing Technology, 2005, 166:188-192.

[5] Che-Haron C H. Tool life and surface integrity in turning titanium alloy[J]. Journal of Materials Processing Technology, 2001, 118:231-237.

[6] Ginting A, Nouari M. Surface integrity of dry machined titanium alloys[J]. International Journal of Machine Tools and Manufacture, 2009, 49:325-332.

[7] 陈日耀. 金属切削原理[M]. 北京:机械工业出版社, 2002.

[8] 杨振朝,张定华,姚倡锋,等. TC4钛合金高速铣削参数对表面完整性影响研究[J]. 西北工业大学学报,2009, 27(4):538-543.

[9] 戴素江,邢彤,文东辉,等. 精密硬态切削表面组织形态的研究[J]. 中国机械工程,2006,17(10):1007-1014.

[10] 杜劲,刘战强,张入仁,等. 镍基高温合金高速铣削加工表面完整性[J]. 中南大学学报:自然科学版,2012,43(7):2593-2600.

[11] 金洁茹,张显程,涂善东,等. 车削速度对GH4169加工表面完整性的影响[J]. 中国表面工程,2015,28(3):108-113.