汽柴油加氢装置分馏塔进料/反应产物换热器管束腐蚀原因分析

袁 军,邱志刚,单广斌,刘曦泽,屈定荣,许述剑

(1.中国石化天津分公司,天津 3002702.中国石化青岛安全工程研究院,山东青岛 266071)

1 情况概述

1.1 汽柴油加氢装置开停工情况

2014年8月底装置停工检修,10月投产运行。2015年5月,装置停工,系统未进行处理,未退油扫线。2017年4月,装置检修改造,高反系统有碱洗线,进行了碱洗。

1.2 换热器检修情况

2017年5月15日,分馏塔进料/反应产物换热器E-102/1、2常规检修、试压,试压压力6.0 MPa,无问题回装。因换热器出入口不锈钢管线更换,6月20日换热器带出入口管线试压,试压压力3.0 MPa,管束泄漏,E-102/1堵漏30根,E-102/2堵漏35根;27日继续对管线及换热器进行试压,管束再次泄漏,E-102/1堵漏50根,E-102/2堵漏61根;E-102/1两次共计堵漏80根,E-102/2两次共计堵漏96根,管束无法使用。

1.3 换热器基本情况

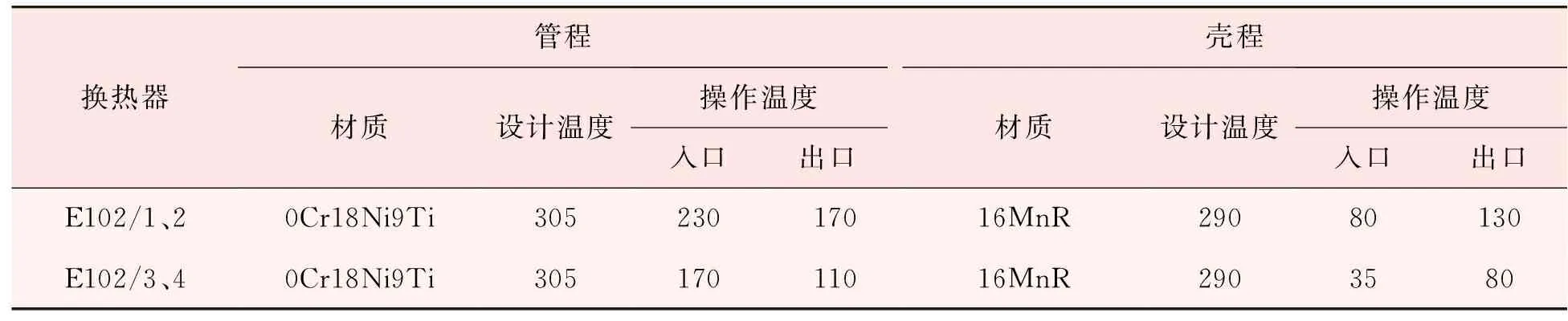

分馏塔进料/反应产物换热器E102/1~4基本情况见表1。

2 可能原因分析与验证

2.1 工艺原因

2.1.1停工保护措施

装置于2015年5月停工,系统未进行处理,未退油扫线,到2017年4月装置检修改造,停工时间近2年。装置停工期间,并未制定专门的停工保护方案,而是通过原有的物料进行保护,管程氮气保护,未采取其他保护措施,停工期间设备为常温常压。从图1清洗前的换热器管板情况可以看出,管束抽出后,有较多泥垢附着在管板和管束上,与一般油冷器不同,其类似于水冷器的形态,油泥较少,泥垢多,说明停工期间,物料液位较低,已有腐蚀发生。

表1 冷换设备基本参数 ℃

图1 换热器清洗前管板形貌

2.1.2腐蚀介质含量

装置改造前为催化石脑油加氢装置,原料中腐蚀介质含量较低,E102/1、2管程/壳程介质分别为反应流出物和分馏塔进料,腐蚀性介质含有硫、氯、铵等,但均较低。

2.1.3运行状况

经了解,装置在运行过程中未出现超温超压现象,同时从管束金相照片来看,金相组织正常,晶粒细小均匀,夹杂很少,未发生材料劣化,进一步验证了未出现超温超压现象。

2.1.4碱洗措施

本装置在改造前,利用高反系统的碱洗线进行了碱洗,在碱洗方案中要求配制用软化水中氯离子不大于1μg/L,碱洗后需要用软化水置换2次,检测浓度合格后,并用氮气吹扫干净。但是上述指标均未进行检测,碱洗效果无法得到保证。

对换热器管口位置的绿色物质取样,经XRD分析,其主要成分为FeSO4·7H2O、CoSO4·7H2O、VSO4·7H2O,其原因可能是停工期间连多硫酸造成,或者硫化物腐蚀产物碱洗后氧化为硫酸盐。

2.1.5管束清洗

本次碱洗后,使用软化水冲洗,管束清洗也使用软化水,对水中氯含量进行检测,对管束垢物分析结果表明氯含量很低,表明软化水的氯离子含量并不高。

2.1.6管束内部液态水

停工期间,油中携带有气态水,气态水会凝结为液态水,产生电化学腐蚀。检修改造期间有大量液态水进入,一是碱洗后的软化水冲洗后遗留的水,二是管束抽芯后,高压水清洗带来的水。由于很难吹扫干净,一般在管束内部均存在液态水。同时,管束清洗后未及时采取相应的保护,环境湿度较大,也会带来液态水,并且现场存放时间较长(近两个月),腐蚀的发生不可避免。

2.2 设备原因

2.2.1材料成分

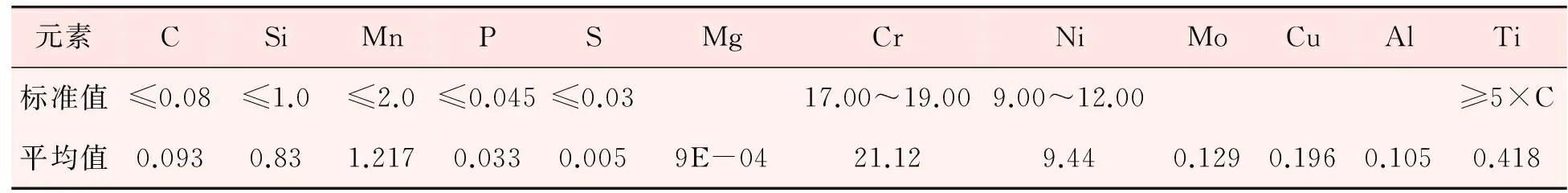

对样品的材料组成使用火花放电光谱仪进行了全谱分析,材料组成如表2。

表2 材料成分 %

从表2可以看出,换热器管束的材质为SUS321,元素含量基本在标准范围内,同时,从图2金相图片来看,金相组织为奥氏体组织,晶粒比较细,平均晶粒度约为8级,未见明显组织异常。

2.2.2管束材质

换热器材质为SUS321,符合SH/T3096-2012《高硫原油加工装置设备和管道设计选材导则》的要求。

2.2.3管束腐蚀状况

对换热器管束样品切割后,发现管束内外均有较多点蚀坑,部分已经穿孔,腐蚀穿孔导致管束打压泄漏,具体见图3。对管束外部垢样进行XRD分析,其主要成分为铁的氧化物、氯化物和硫酸盐类,即腐蚀性产物。

图2 金相组织图片

图3 管束内、外点蚀照片

从腐蚀形貌看,管束腐蚀穿孔是由点蚀导致的,而综合现场状况,引起的点蚀的主要原因可能有两个:氯离子引起的点蚀和微生物腐蚀。

a)氯离子引起的点蚀。氯离子易吸附在钝化膜上,把氧原子挤掉,然后和钝化膜中的阳离子结合形成可溶性氯化物,结果在露出来的机体金属上腐蚀了一个小坑。由于氯化物容易水解,使小坑内溶液pH值下降,使溶液呈酸性,溶解了一部分氧化膜,外部的氯离子不断向空内迁移,使空内金属又进一步水解。如此循环,奥氏体不锈钢不断的腐蚀,并向孔的深度方向发展,直至形成穿孔[1、2]。

在实际使用中,氯化物来源广泛,可能来源于原料中含的氯盐和有机氯化物、氢气中含有的氯以及有机氯加氢产生的氯化氢等,其在物料中不可避免存在,同时从现场操作温度看,E102/1、2存在氯化铵盐结晶的可能,因此,氯化物引起的点蚀是其腐蚀穿孔的重要原因。由于氯化物腐蚀会产生蚀坑,装置在碱洗过程可能并不能完全清洗干净这些腐蚀产物,同时,碱洗后引入了大量的水和氧,腐蚀环境急剧恶化,会进一步加速腐蚀。

b)微生物腐蚀。微生物腐蚀也是电化学腐蚀的一种,所不同的是介质中因腐蚀微生物的繁衍、新陈代谢而改变了与之相接触的界面的某些理化性质。习惯上将微生物腐蚀分为厌氧腐蚀和好氧腐蚀,参与腐蚀的微生物主要有以下几类:硫酸盐还原菌、硫氧化菌、腐生菌、铁细菌和真菌。据统计,微生物腐蚀在金属和建筑材料的腐蚀破坏中占20%,油井中75%以上的腐蚀以及埋地管道和线缆中50%的故障来自微生物的腐蚀[3]。

本装置停工期间以及换热器管束清洗后露天放置的过程均属于厌氧环境,且停工检修时环境温度较高,比较适宜微生物的生长。与氯化物引起的蚀坑相似,微生物及微生物腐蚀产物在装置碱洗过程可能也并不能完全清洗干净。同时,如果碱洗效果不良,有部分油品残留于管束表面,腐蚀环境会恶化,进一步加速腐蚀。

参照SY/T0532-2012《油田注入水细菌分析方法-绝迹稀释法》,进行了硫酸盐还原菌培养试验,试验结果显示细菌瓶中的铁钉均出现发黑现象,管束内表面垢物细菌培养后,黑色物质相对更多,这表明管束内、外表面均存在硫酸盐还原菌,其中管束内表面硫酸盐还原菌数量更多,表明内部微生物腐蚀更为严重。因此,可以认为微生物腐蚀是换热器E102/1、2腐蚀穿孔的重要原因之一。

2.3 设计原因

经现场了解和查阅装置设计文件,本装置有2处注水,分别为E102/3、4(间断注水)前和EC101/1~4(连续注水)前,注水为脱盐水。间歇注水一月两次,方式为停空冷注水改换2注水8 h,再改回,注水量3~4 t/h。装置在运行过程中,E102/1、2的实际操作温度为170~230℃,处于氯化铵盐结晶区域。

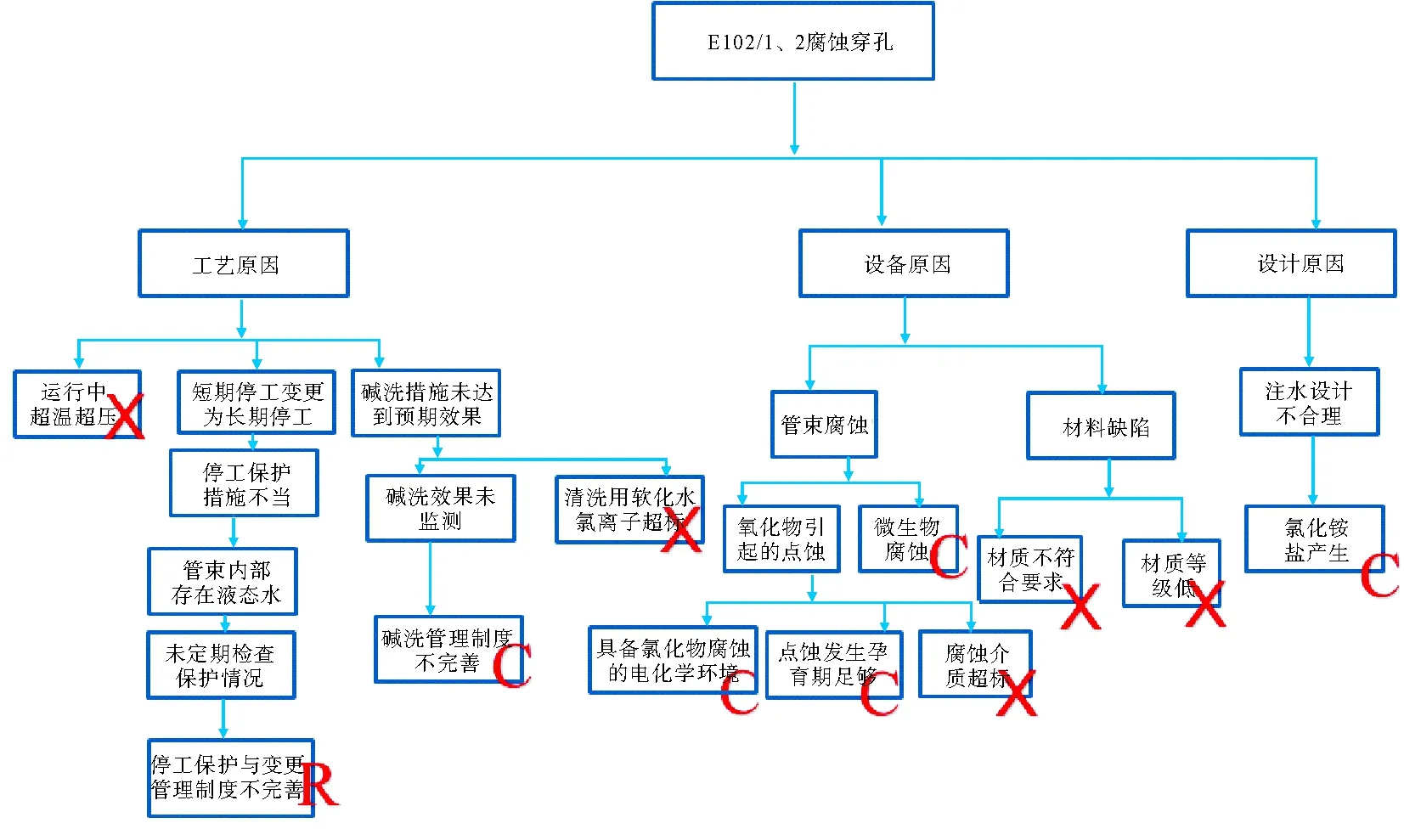

综上所述,换热器E102/1、2腐蚀穿孔的根原因分析见图4,得到如下结论。

a)停工保护管理制度、变更管理制度不完善是造成汽柴油加氢装置分馏塔进料/反应产物换热器E-102/1、2腐蚀穿孔的根原因。

b)碱洗管理制度不完善、氯化物引起的点蚀以及微生物腐蚀等原因共同作用导致了换热器的腐蚀穿孔。

3 建议措施

a)对于长期停用的设备,应进行停工保护,保护措施包括氮气保护、油联运及缓蚀剂保护等[4]。

b)保护措施应定期检查,保护效果定期监测。氮气保护应定期检查压力,油联运应定期运行,防止具备腐蚀环境的产生。

图4 换热器E102/1、2腐蚀穿孔根原因分析

c)加强变更管理,进行风险识别与分析,根据风险制定针对性保护措施。

d)碱洗应按照GB/T25146-2010《工业设备化学清洗质量验收规范》、SH/T3547-2011《石油化工设备和管道化学清洗施工及验收规范》、NACE RP 0170《炼厂停工期间奥氏体不锈钢及奥氏体合金设备连多硫酸应力腐蚀开裂的防护》相关规范要求进行过程监控,并对碱洗效果进行测试,确保碱洗达到要求。

e)换热器清洗后应保持干燥并进行保护,避免风吹雨淋。

f)重新核算氯化铵盐结晶温度,优化间断注水位置。

g)制定严格的停工保护管理规定、变更管理规定、碱洗作业管理规定,并确保有效执行。

[1] 张鹏,金鑫.换热器管束腐蚀原因分析及对策[J].炼油与化工,2015,26(6):45-48.

[2] 隋郁.氯离子对压力容器腐蚀的影响及预防措施[J].《科技创新与生产力》,2001,10(4):18-19.

[3] 蒋波,杜翠薇,李晓刚,等.典型微生物腐蚀的研究进展[J]. 石油化工腐蚀与防护,2008,25(4):1-4.

[4] 邱志刚,黄贤滨,刘小辉.炼油化工装置闲置停工设备防腐蚀技术探讨[J].石油化工腐蚀与防护,2011,28(3):28-30.