基于PMAC的马鞍形焊缝焊机数控系统研究

李宇鹏 郭超峰 孙洪胜

(①燕山大学机械工程学院,河北 秦皇岛 066004;② 燕山大学继续教育学院,河北 秦皇岛 066004)

在石油、化工、核电等行业压力容器的制造中,广泛存在接管与筒体相贯形成的马鞍形焊缝的焊接[1]。由于相贯线是复杂空间曲线,采用人工或半自动设备焊接时生产效率低、焊接质量不稳定,产品可靠性差;采用通用的机器人进行焊接时,价格昂贵且编程难度大[2]。因此,越来越多地采用马鞍形焊缝自动焊机。由于当前市场上主流的日本FANUC、德国SINUMERIK等CNC系统,不具备马鞍形曲线直接插补算法,且其硬件和软件的封闭性较强,很难对其进行功能扩展。目前大多采用直线或圆弧插补方法实现马鞍形曲线焊缝的焊接,存在编程难度大、线速度不均匀、焊接质量差等问题。开放式数控系统具有可移植性、可扩展性、相互操作性等特点,已成为当前CNC发展的必然趋势[3]。本文根据马鞍形焊缝焊机的功能特点和压力容器接管焊接工艺技术要求,提出采用马鞍形曲线直接插补算法和示教相结合的轨迹规划策略,基于PMAC运动控制卡构建马鞍形焊缝焊机数控系统硬件结构,并采用模块化设计理念开发数控系统软件。

1 硬件结构

1.1 马鞍形焊缝焊机结构

马鞍形焊缝焊机结构如图1所示,焊机主体部分由回转轴、径向轴、升降轴和摆动轴构成。焊接机的回转运动是由伺服电动机通过大减速比减速器,带动整个箱体绕静止的主轴转动。三爪卡盘通过法兰盘和主轴相连接。径向轴和升降轴采用两个直线模组组合成的十字滑台。焊枪摆动机构采用蜗杆蜗轮减速器,结构更为紧凑,精度更高。在接管和筒体通过手工打底焊固定后,通过三爪卡盘将马鞍形焊缝焊机锚固在接管内壁上,通过升降轴和回转轴的联合运动完成接管马鞍形焊缝的焊接。为了实现高的定位精度和运动平稳性,4个轴的电动机都采用交流伺服电动机,并配以相应的伺服驱动器驱动。

1.2 马鞍形焊缝焊机数控系统硬件结构

根据马鞍形焊缝焊接对控制系统的要求,采用“工控机+运动控制卡”的上、下位机结构形式构建的数控系统硬件结构如图2所示。上位机选用研华公司高性能IPC-610H工控机,下位机选用PMAC2 LITE PCI运动控制卡,将PMAC运动控制卡插入工控机的总线插槽中实现PMAC和工控机的连接,通过PCI总线和双端口RAM两种方式实现工控机与PMAC的通讯。PMAC与焊机的I/O端口通过ACC-34AA接口板连接,用户通过自行设计PLC程序,可实现对送丝机、焊接电源等开关量的控制。采用ACC-8D端子板连接运动控制卡和驱动器,实现各个运动轴的伺服闭环控制。

2 马鞍形曲线插补算法

插补算法是数控系统的核心,它不仅决定着数控系统的插补精度,还对数控加工编程的复杂程度有影响。依据马鞍形曲线焊缝的特点和压力容器焊接工艺要求,焊枪保持既定位姿条件下,通过回转轴和升降轴的联动就能够实现马鞍形曲线焊缝的焊接[4]。采用马鞍形曲线直接插补算法,用户只需要输入简单的几何参数就能够自动规划出焊枪的运动轨迹[5]。但实际上,由于接管定位不准确或者筒体变形等原因造成马鞍形曲线直接插补算法难以满足高质量焊接要求。如果单纯采用示教方式,不仅示教点多而且每个接管的焊接都需要示教,导致示教难度大、效率低。针对马鞍形曲线焊接的复杂情况,本文提出采用马鞍形曲线直接插补与在线示教方式相结合的轨迹规划策略,对于偏离标准马鞍形曲线的部分焊缝,进行人工在线示教方式,既解决了直接插补时灵活性差,又解决了单独采用示教规划时效率低、难度大等难题。

2.1 马鞍形曲线直接插补算法

设马鞍形曲线的参数方程为:

(1)

式中:R为筒体半径;r为接管半径;θ为旋转角度。

如果保持回转轴的角速度恒定,即每个插补周期T内步进角Δθ恒定,则焊枪末端线速度不断变化,不利于焊缝成形,易产生焊接缺陷,影响工件使用寿命。因此,要实时地调整步进角Δθ的大小使焊枪末端线速度保持恒定[5]。如图3所示,马鞍形曲线上任意一点Q,过点Q分别与接管、筒体外表面相切的平面为α和β,平面α和β相交于直线l,则过该点的线速度v的方向为直线l的方向向量,Q点线速度方向与Z轴的夹角为γ。由于在一个插补周期T内,旋转角θ的增量Δθ很小,对应的曲线都可以近似成直线段,从而得到:

r·Δθ=v·T·sinγ

(2)

即Δθ=vTsinγ/r。因此只要求出sinγ就可以求出步进角度Δθ。sinγ的计算过程如下:

设相贯线上任意一点Q(xQ,yQ,zQ),过Q点分别与接管和筒体相切的平面α与β的交线l的方程为:

(3)

(4)

(5)

(6)

将式(6)代入式(2)可求出恒定焊接速度v时步进角度Δθ,再由式(1)可得升降轴的进给量Δz。

(7)

(8)

2.2 示教方式轨迹规划与插补算法

目前,NURBS曲线已成为工程制造领域流行的自由曲线表达方法。但NURBS曲线的表达式比较复杂,在反求控制顶点时计算量大,且当权因子选取不当时会引起畸变[6]。B样条曲线相比NURBS曲线不仅能够满足一般工程问题的要求,而且表达式更为简单。其中,三次均匀B样线条曲线在分段连接点处是C2连续的,故其在工程设计中应用最广。三次均匀B样线条曲线的数学表达式为:

(9)

式中:Vi、Vi+1、Vi+2、Vi+3为样条曲线的控制顶点,其中:u为参数,且u∈[0,1];i为曲线段序号,i=0,1,2,…,n-3。

三次均匀B样条曲线在第i段曲线的两端处满足如下条件:

(10)

由于在示教起始点和结束点的线速度为已知,故可得两个约束条件:

(11)

由式(10)、(11)联立得:

(12)

通过示教可以得到焊机各个运动轴的运动量构成的示教点(θ,s,h),由式(12)可求出所有的特征点,再将求出的特征点代入式(9),可以得到各个运动轴的参数表达式:

(13)

当前,三次B样条插补算法可分为:等参数插补算法、恒速度插补算法、基于精度要求的插补算法、基于加速度要求的插补算法和基于精度和加速度要求的插补算法5种类型[6]。为实现焊接速度的恒定需求,本文采用恒速度的三次均匀B样条插补算法。其计算步骤如下:

(1)根据l=v·T,确定进给弦长l。

(3)令ui=ui+1(当ui+1>1时,对下一段的参数表达式进行插补),重复以上步骤就可求出所有的插补点。

要求出|dP(u)/du|的值,需要知道焊接位置点在笛卡尔坐标系下的表达式。由于本课题中有旋转轴和摆动轴,且各个运动轴的参数表达式不是在笛卡尔坐标系下求出的,需要将其转换到笛卡尔坐标系下才能求出|dP(u)/du|。以下说明求解|dP(u)/du|的基本过程。

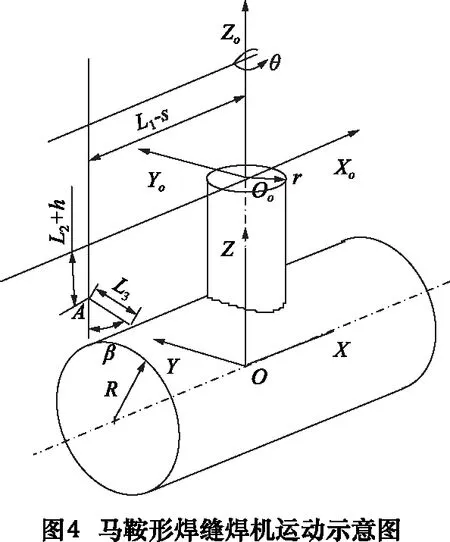

焊机复位后,升降轴线和摆动轴线的交点A到焊机旋转轴线的距离为L1,到焊机坐标系XoOoYo面的距离为L2,摆动杆长为L3。根据马鞍形焊缝焊机的结构特点,以回转主轴轴线和减速器底面的交点为焊机坐标系原点Oo,建立焊机坐标系Oo-XoYoZo,如图4所示。与焊机复位时相比,焊机各个运动轴的运动情况如下:旋转轴从X轴正向开始按逆时针方向绕Z轴的旋转角度为θ,径向轴沿X轴的移动距离为s,摆动轴的摆动角度为β。设焊枪末端点在焊机坐标系中的位置为(x,y,z),则其表达式为:

(14)

由于x、y、z都是关于s、h、θ的表达式,且s、h、θ又都是关于参数u的表达式,故可得:

(15)

对复合函数求导得:

(16)

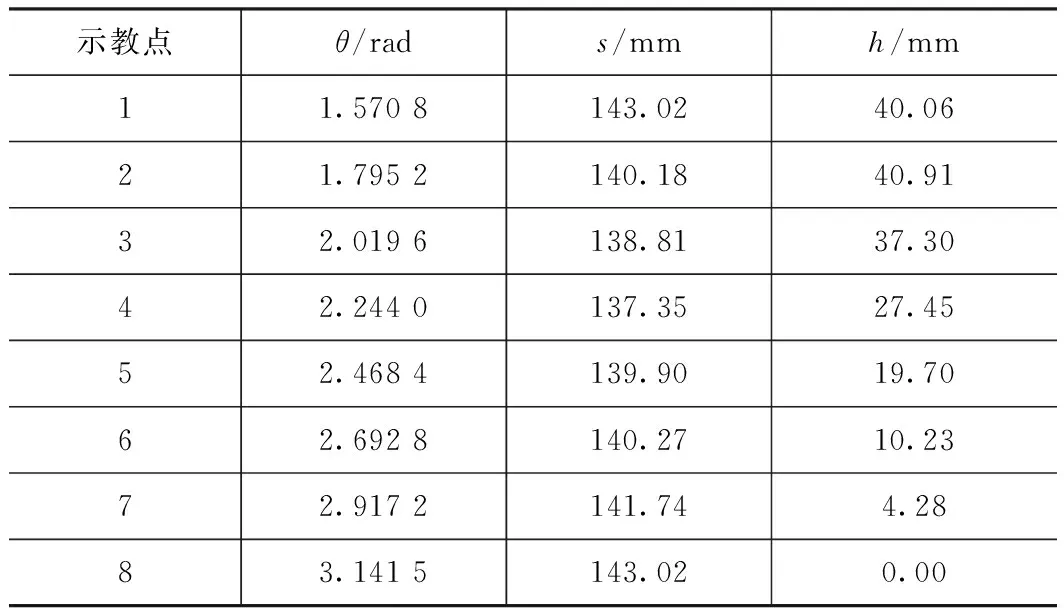

将式(16)代入式(15)可得dP(u)/du。若接管半径r=250 mm,筒体半径R=800 mm,插补周期T=0.02s,焊接速度v=10 mm/s、L1=400 mm、L2=100 mm、摆动杆L3=100 mm、摆杆夹角β=4°。焊接前在试运行模式下,根据实际情况对焊枪进行调整,得到的示教点如表1所示。

通过MATLAB仿真得到的马鞍形曲线直接插补和示教方式规划的焊枪运动轨迹,如图5所示。由图可知,直接插补段插补结果是马鞍形曲线的一部分,示教编程段规划出的运动轨迹是一条光滑的曲线,其与直接插补段连接处过渡平滑,证实了该轨迹规划策略的合理性和可行性。

表1 示教点

示教点θ/rads/mmh/mm11.5708143.0240.0621.7952140.1840.9132.0196138.8137.3042.2440137.3527.4552.4684139.9019.7062.6928140.2710.2372.9172141.744.2883.1415143.020.00

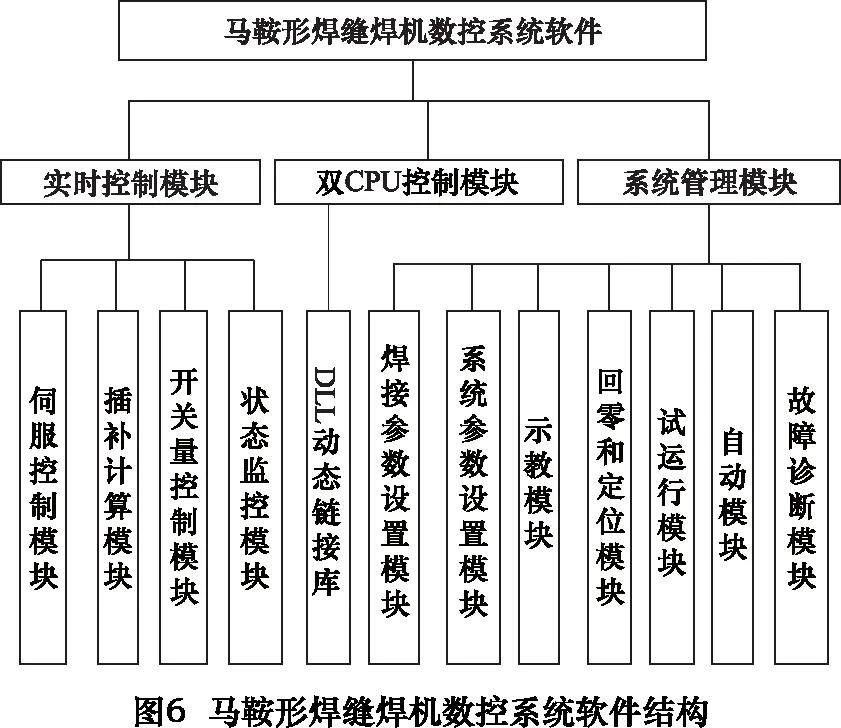

3 数控系统软件开发

本文选用WINDOWS XP为数控系统软件开发平台,采用VC + + 6.0开发工具,通过调用PCOMM32.DLL动态链接库实现工控机和PMAC卡之间的通讯,依据马鞍形焊缝焊接对焊机的功能要求,基于模块化设计理念开发数控系统软件,并借助PEWIN软件对PMAC卡中相应参数进行设置,系统软件结构如图6所示。

3.1 系统实时控制模块

实时控制模块是在PMAC卡固有的模块基础上进行的功能模块开发,主要包括:插补计算模块、伺服控制模块、开关量控制模块和状态监控模块。

(1)插补计算模块。该模块的任务是在一定焊接速度和精度要求的前提下,按照预处理算法计算出焊枪的运动轨迹,再生成各个轴运动指令。本文采用数据采样法插补思想,由上位机完成粗插补、下位机完成实时精插补。粗插补采用马鞍形曲线直接插补算法或三次均匀B样条插补算法,精插补采用PMAC卡提供的SPLINE1模式,该模式采用S型曲线加减速,在区段交界处速度和加速度没有突变[7]。

(2)伺服控制模块。由PMAC运动控制卡完成位置闭环,伺服驱动器完成电流和速度这两个闭环的控制。采用PMAC卡为用户提供的“PID+速度/加速度前馈+NOTCH滤波”的控制算法。

(3)开关量控制模块。该模块主要完成对马鞍形焊缝焊机的开关量的控制,包括焊接电源开关,送丝机开关,限位开关等,需要用户为用到的PMAC卡中的每个I/O口定义一个M类变量,编写相应的PLC程序可实现对焊机的逻辑顺序控制。

(4)状态监控模块。该模块主要是实时地检测运动控制卡的状态和电动机的状态、位置、速度等信息,并通过双端口RAM实现PMAC卡和工控机的通信。

3.2 系统管理模块

系统管理模块是数控系统软件中非常重要的组成部分,主要实现系统初始化参数设置、焊接参数设置、手动操作、自动定位、故障诊断、加工运行等功能。

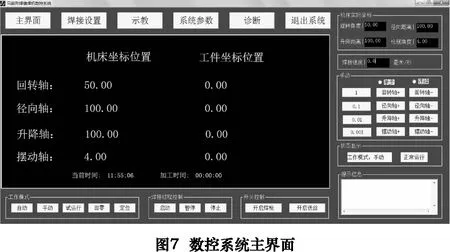

(1)系统主控模块。主控模块要为操作者提供一个直观的、友好的操作环境。主控模块应包含系统控制所需的所有控制按钮和设定选择栏,而且要方便用户操作。主模块主要包括系统参数设置、焊接参数设置、手动操作、诊断、启动和停止等按钮。开发的马鞍形焊缝焊机数控系统主界面如图7所示。

(2)焊接参数设置模块。通过对焊接工件尺寸、坡口尺寸以及焊丝直径等焊接工艺参数的设置,通过调用多层多道焊接路径规划模块[8],计算出各个焊道的位置,每焊完一道焊缝,将焊枪进行一定的偏移,实现多层多道连续自动焊接。

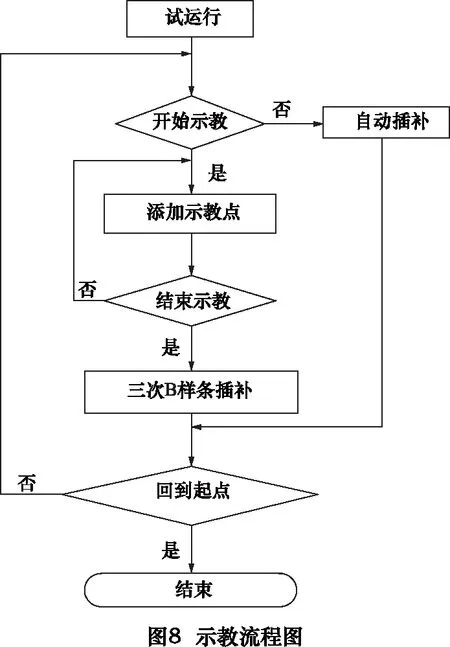

(3)示教模块。将焊枪调整到焊接起始点,并进入试运行模式,当焊枪偏离标准马鞍形曲线时,及时按下“暂停”按钮,进行人工示教规划焊枪运动轨迹。示教流程如图8所示。

4 结语

本文根据马鞍形焊缝焊接的特点和高质量焊接要求,基于PMAC运动控制卡开发了马鞍形焊缝焊机数控系统。提出的马鞍形曲线直接插补算法和示教相结合的轨迹规划策略,能有效地控制焊枪的运动轨迹,且具有较高的轨迹精度。基于模块化设计理念在Window平台下采用VC++编程语言开发了数控系统软件,经调试运行表明该系统性能良好,运行稳定,操作简单,实现了对马鞍形焊缝焊机的控制,满足了压力容器中接管与筒体的高质量焊接要求。

[1]林尚扬,于丹,于静伟. 压力容器焊接新技术及其应用[J]. 压力容器,2009,26(11):1-6.

[2]任福深. 基于PC+DSP模式的管道插接专用焊接机器人系统研究[D]. 北京:北京工业大学,2009.

[3]石宏,蔡光起,史家顺. 开放式数控系统的现状与发展[J]. 机械制造,2005,43(6):18-21.

[4]段铁群,石广远,于丹,等. 重型压力容器马鞍形焊缝自动焊机插补算法与仿真[J]. 焊接学报,2010,31(1):63-66.

[5]吕燕,田新诚,徐青,等. 马鞍形曲线自动焊接四轴联动插补算法[J]. 焊接学报,2009,30(5):81-84.

[6]赵彤,吕强,张辉,等. 三次均匀B样条曲线高速实时插补研究[J]. 计算机集成制造系统,2008,14(9):1830-1836.

[7]PMAC User Manual[Z]. Delta Tau Data System,Inc.2008.

[8]苗新刚,汪苏,李晓辉,等.大构件相贯线焊接机器人多层多道焊轨迹规划[J]. 材料科学与工艺,2010,18(5):629-634.