用于汽车桥壳工件加工的数控双头车的电气设计与应用

熊 辉

(宁夏新瑞长城机床有限公司, 宁夏 银川 750021)

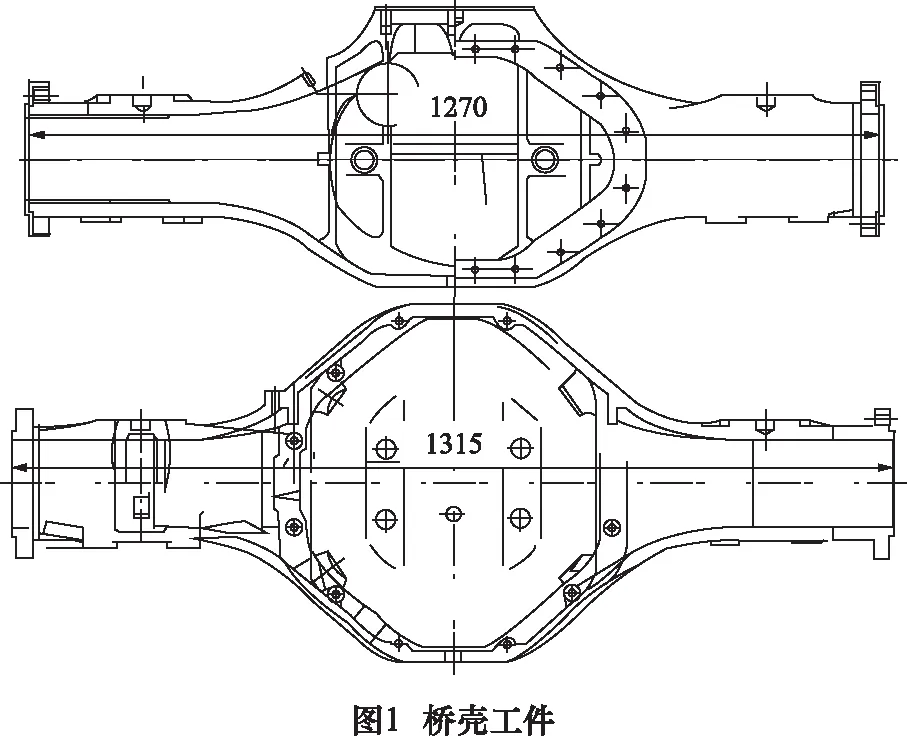

对于重型汽车桥壳工件的加工,一般推荐用户使用笔者公司生产的CKU7840中间驱动机床。为提高设备使用效率,某重汽车桥公司需要一种可加工多种汽车桥壳工件的机床。分析用户提供的4种桥壳工件:毛坯长1 270~1 400 mm,可以用头架尾架的伸缩去兼顾;工件加工部位的止口尺寸为φ156~158mm、法兰尺寸均为φ220 mm,差异不大;中间包体形状和尺寸差异较大,桥壳工件图[1]对比见图1,因此中间驱动装置无法做到通用,CKU7840中间驱动机床无法满足加工需求。

经过与用户的多次技术沟通,我们在CKU7840中间驱动机床基础上,根据加工工艺的需要,取消中间驱动装置,采用头架、尾架双主轴驱动,为用户设计并生产了3台CKS7840数控双头车机床。

1 机床简介

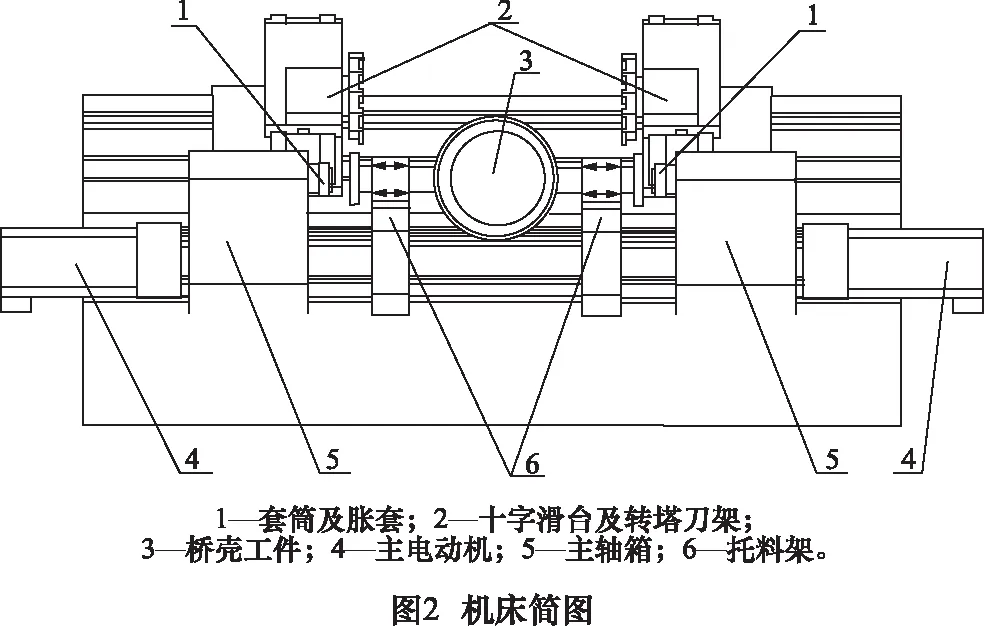

CKS7840数控机床有左右两个对置的主轴,有左右两个床鞍,双刀架对称布局。左右主轴箱上装有头架、尾架套筒及胀套;两组液压托料架用于桥壳工件自动上下料。机床结构如图2[1]。

两个主轴均采用FANUCαiP30系列数字交流主电动机驱动,可在宽范围内实现无级调速。主电动机采用Y型接线,使用电动机的低速区特性,并通过皮带减速,最终左右主轴限定最高主轴速度500 r/min。

加工时头架、尾架夹持着同一个工件同步旋转,这就要求两个对置的主轴不仅转速相同,主轴旋转的相位(旋转角)也必须保持一致,为此需使用FANUC主轴同步控制功能。为精确地控制主轴的相位同步,CKS7840机床的两个主轴均采用FANUC BZi环形编码器作为位置反馈。

该机床的纵、横向电动机采用高性能的FANUCαiF系列交流进给伺服电动机,定位精度高。左右刀台采用SAUTER公司生产的0.5.440.220/8T系列液压伺服转塔刀台。左刀台在左床鞍上,由X1轴和Z1轴伺服电动机驱动;右刀台在右床鞍上,由X2轴和Z2轴伺服电动机驱动。

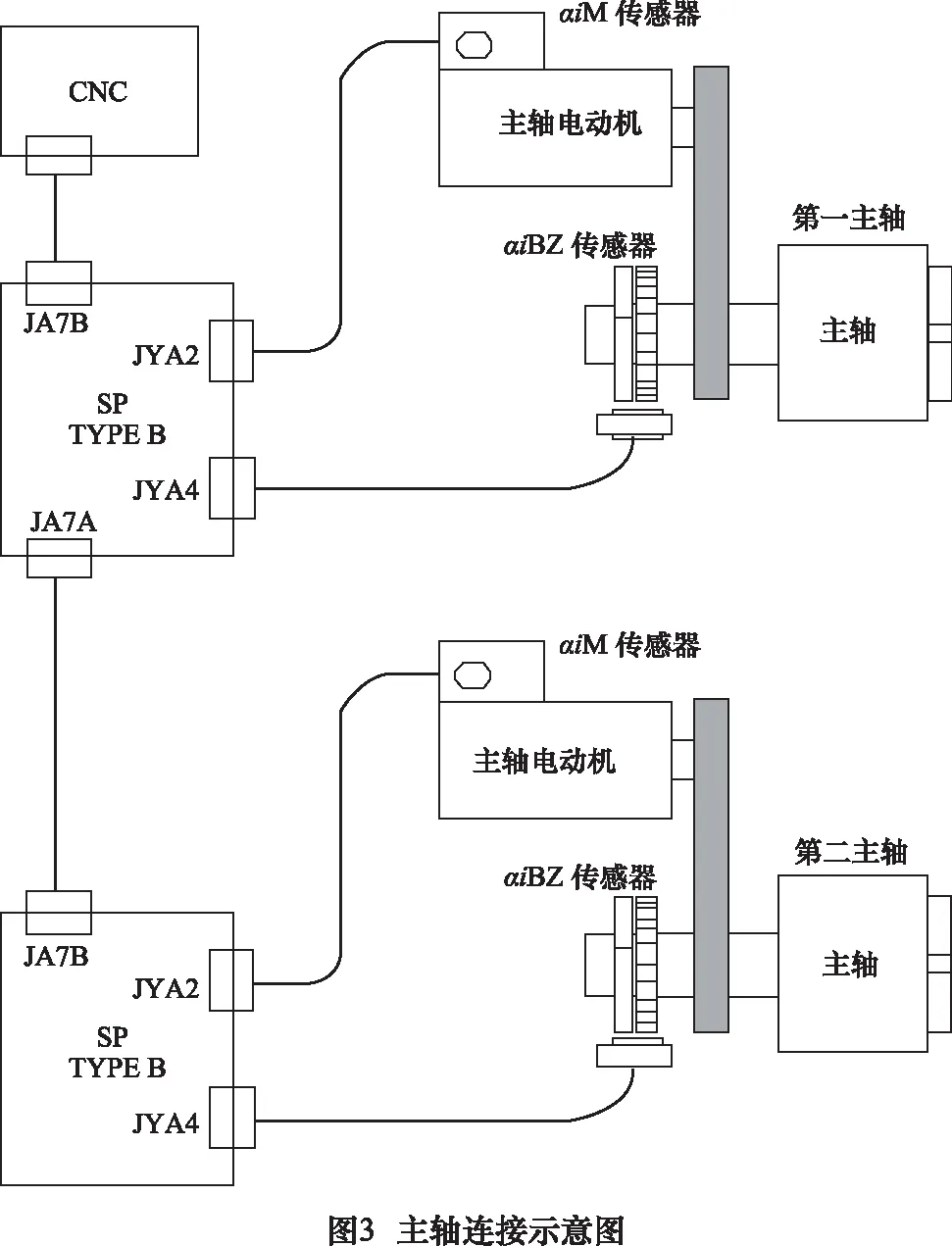

2 数控系统及连接

出于成本的,CKS7840机床使用FANUC 0i-D双通道数控系统,图3为主轴连接示意图[2]。第一主轴(左主轴)是主控主轴,通过NC与主轴放大器的通讯电缆接受来自CNC的指令,第二主轴(右主轴)跟随主主轴同步回转,是从控主轴。主电动机αiM传感器的速度反馈连接到主轴模块的JYA2,BZi环形编码器的位置反馈连接到主轴模块的JYA4。CNC 随时监视两个主轴的移动位置,并对两者的误差进行补偿。

3 机床工作时序

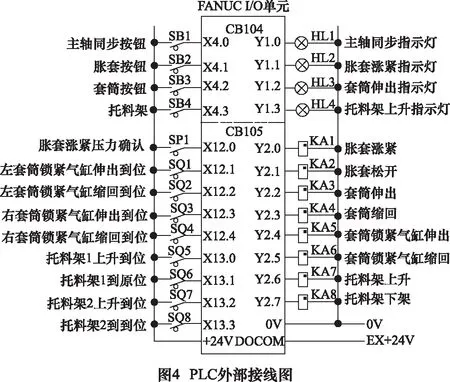

图4为PLC外部电气接线图。为方便操作,开机后首次主轴同步控制用按钮操作,主轴同步完成后,主轴同步按钮指示灯亮。套筒、胀套、托料架是用液压控制的,其中套筒可以气动锁紧,桥壳工件放在托料架上通过两个定位销定位。

机床NC通电后,主轴电动机均处于自由状态,是速度控制方式。进入主轴同步控制方式过程中,为了检测位置编码器一次旋转信号,两个主轴会自动地旋转2~3圈,旋转方向、旋转的圈数均可能不同,因此接通主轴同步控制是不能夹持着工件进行的。

如果机床上一次断电时未将工件卸下,NC通电后,为确保安全需先卸下工件:托料架上升→胀套松开→头架、尾架的主轴套筒松开并退回→托料架下降到原位→用天吊卸下工件。

然后,手动方式按主轴同步按钮、或MDI方式执行M46 S0进行主轴同步操作。主轴进入同步控制方式后,主轴停在位置编码器一次旋转信号位置。

手动或自动上料:托料架上升→主轴套筒伸出、锁止→胀套涨紧→托料架下降到原位。自动门关闭后,主轴便可以同步旋转进行工件加工。

根据用户的汽车桥壳工件装载及卸料的需求,加工结束后,主轴需定向停止在固定的方向,因此需要实现主轴同步控制中定向的功能。

主轴同步定向停止后,手动或自动下料,自动门打开,吊走加工好的工件,继续装载下一个工件。机床工作时序如图5。

由于工件又大又重,为确保设备安全,按照动作顺序要求,在PLC梯形图中编写了相应的互锁关系、操作信息及报警。

4 主轴同步控制

根据机床工作时序需求,机床需进行主轴同步的相关控制[3]

4.1 主要参数设定

8133 #4=1使用主轴同步控制

4014 #6=1主轴同步定向功能有效

4800#5=1进行将第1路径第1主轴作为主控主轴、第2路径第1主轴作为从控主轴的主轴同步。

4801#0在主轴同步控制中各电动机的旋转方向处理,路径1设为0,路径2设为1。

4.2 PLC处理

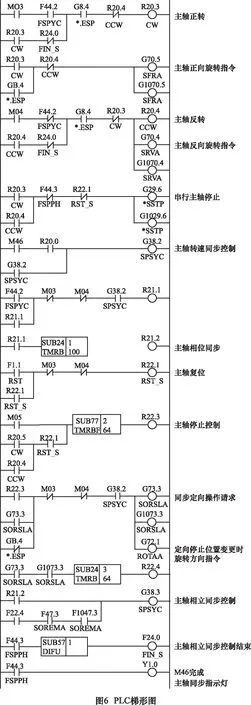

主轴同步控制的信号处理、主要逻辑关系参见图6的梯形图[4]。

M46接通主轴同步控制信号G38.2,当F44.2为1时主轴同步速度控制完成(转速同步),接着接通主轴相位同步控制信号G38.3,当F44.3为1时主轴相位同步完成(相位匹配)。

根据工件卸载的需求,主轴停止需要进行同步定向停止操作。复位或指令M05时,发出同步定向操作请求信号G73.3,并指定定向旋转方向。当主轴放大器端输出同步定向容许信号F47.3时,接通主轴相位同步控制信号G38.3,主轴同步定向停止在一次旋转信号位置。

在初期调试过程中出现了主轴飞车状况:执行M46主轴同步,M03S50旋转主轴,急停后再次执行M46,主轴飞车到最高转速500 r/min然后进入同步状态并停止。继续调试发现G38.2应迟于G70.4接通,即解除急停后,需先进入速度控制方式,再进入主轴同步控制方式。

由于篇幅的关系,参数设定不能一一列举,PLC梯形图也做了简化,如主轴的其他信号处理、同步条件、手动的同步等做了删减。

5 机床应用

机床的上料和卸料过程固定,手动操作较为繁琐。通过参数设定了两个调用子程序的M代码[5],M71调用自动上料子程序O9001,M72调用自动下料子程序O9002,可在主程序中调用以实现半自动加工。编程举例如下:

O1111; 主程序

M24; 自动门关

M71; 调用机床自动上料子程序O9001

……: 工件加工程序块

M05; 主轴同步控制中定向

M72; 调用机床自动下料子程序O9002

M25; 自动门开

M02

O9001; 自动上料子程序

M36; 托料架上升

M12; 主轴套筒伸出、锁止

M10; 胀套涨紧

M37; 托料架下降到原位

M99; 返回主程序

O9002; 自动下料子程序

M36; 托料架上升

M11; 胀套松开

M13; 主轴套筒松开、退回

M37; 托料架下降到原位

M99; 返回主程序

6 结语

该机床的设计满足用户一台机床加工多种桥壳工件的需求,且用户只需将桥壳工件定位放在液压托料架上,一键循环启动后,关门、上料、装卡、加工、下料、开门等工序一次自动完成,大大地提高了生产效率。如果机床外配备装载卸载工件的机器人、工件输送装置等,便可实现自动化加工生产线。

2011年以来3台CKS7840机床已在用户现场使用多年,机床控制稳定可靠,实际应用效果很好。

[1]李颜平.基于桥壳加工的两头同步驱动加工数控车床设计和研究[J].制造技术与机床,2017(9):26-28.

[2]FANUC AC SPINDLE MOTOR αiseries参数说明书,B-65280CM[Z].

[3]FANUC 0i-D连接说明书(功能篇),B-6 4303CM-1/01 [Z].

[4]FANUC 0i-D PMC PROGRAMMING MANUAL,B-64393EN/02[Z].

[5]FANUC 0i-D车床系统/加工中心系统通用 操作说明书,B-64304CM/02[Z].