高温镍基合金涡轮叶片气膜冷却孔电解加工基础试验研究*

颜红娟 李志永 崔庆伟 严凤洁 郑光明 李 丽

(山东理工大学机械工程学院,山东 淄博255049)

管电极打孔是一种以中空金属管作为阴极对工件阳极进行材料蚀除的一种电化学加工工艺。在现代航空工业中,飞机不仅被广泛应用于常规运输业,而且在军事领域中占据着越来越重要的地位。发动机叶片是航空发动机的关键零部件,其结构设计及制造工艺直接体现发动机的性能指标,进而影响飞机的制造成本和使役性能。而涡轮叶片作为高端精密零部件,在工作状态下需要承受1 MPa以上高压燃气和1 000 ℃以上的高温[1-4],因此对材料本身的耐高温性和高压性提出了很高的要求,故多采用高温镍基合金和高温钛合金等材料。随着现代科技的不断发展,在现代航空业中,发动机叶片除了提高材料本身的耐热性能和耐高压性能外,还需要借助有效的冷却技术对叶片进行实时降温处理。当前,气膜冷却孔技术被国内外证实为最广泛、最有效的冷却技术[5-8]。气膜冷却孔的主要加工工艺有电火花加工、激光加工及电解加工等。而前两种加工方式是典型的热加工工艺,加工过程中均会产生热再铸层和热影响区,加工中产生的残余拉应力和微观裂纹是导致涡轮叶片失效的主要原因[9-12]。相比较而言,电解加工是基于阳极溶解原理去除金属,没有宏观“切削力”和“切削热”的作用,工件表面不会像前两种加工方式那样产生热再铸层和热影响区,不存在变形层和残余应力等问题,因此成为加工冷却孔的主流工艺之一[13]。

本文以涡轮叶片常用的高温镍基合金Inconel718为基材,基于管电极打孔原理,以研究加工参数对冷却孔表面性能的影响为主要目标,将冷却孔的单边间隙和材料蚀除率分别作为加工精度及加工效率的检测指标。通过正交试验得出电解液入口压力P、加工电压U及电极进给速度f对单边间隙Δs及材料蚀除率MRR的影响,进而又通过单因素试验逐一分析了各个加工参数对单边间隙和材料蚀除率的影响规律,最终得出管电极电解打孔的最优参数组合。

1 试验准备

1.1 试验材料与设备

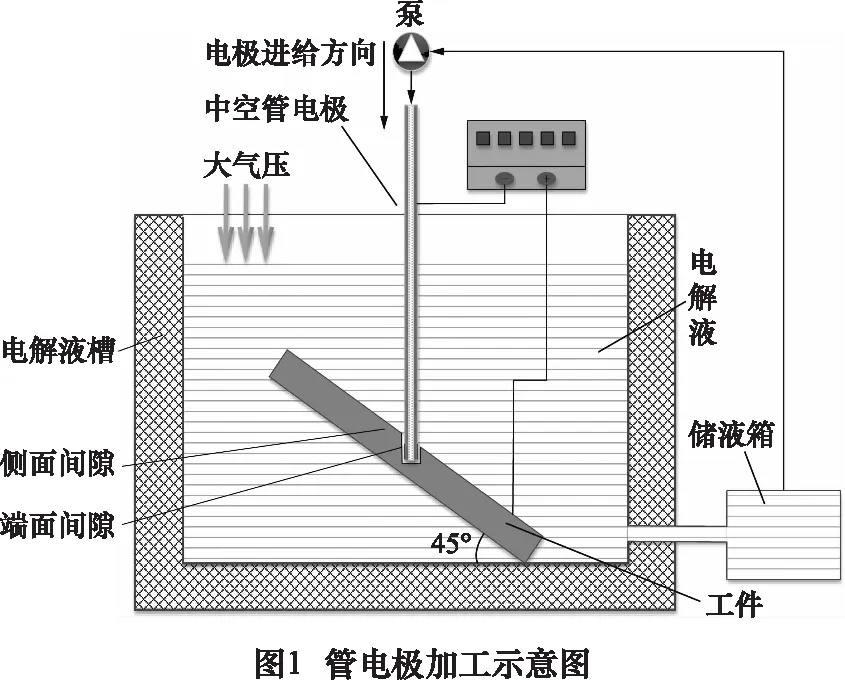

试验试样为高温镍基合金Inconel718(25 mm×50 mm×1.5 mm),加工过程中试样相对于水平面倾斜45°定位装夹。图1为管电极电解加工冷却孔示意图。

1.2 管电极绝缘处理和试验方法

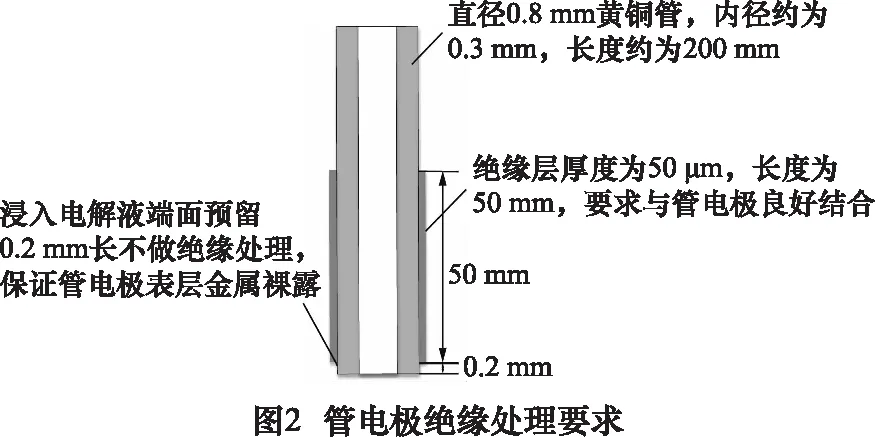

试验选取外径为0.8 mm,内径约0.3 mm的中空黄铜管电极,采用聚四氟乙烯进行侧面绝缘处理,绝缘层厚度约为50 μm,管电极前端面预留0.2 mm不做绝缘处理。电极绝缘处理技术要求详见图2。

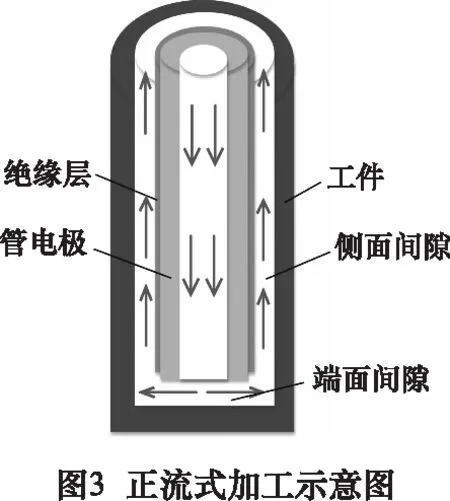

管电极电解加工以NaNO3溶液作为电解液,采用恒电流加工,试验过程中采用正流式加工。图3为正流式加工示意图。

1.3 性能表征方法

本文以单边间隙Δs(μm)、材料蚀除率MRR(mm3/min)及表面微观形貌作为冷却孔的性能表征指标。其中单边间隙Δs作为衡量加工精度的评价指标,按如下公式计算:

(1)

式中:D为电解加工所得冷却孔直径,μm;d为管电极外径,μm。

材料蚀除率MRR作为衡量加工效率的评价指标,计算公式如下:

(2)

式中:m1为工件电解加工前的质量,g;m2为工件电解加工后的质量,g;ρ为镍基高温合金Inconel718的密度,8.24 g/mm3;T为电解加工时间,min。

2 正交试验设计及结果分析

2.1 正交试验设计

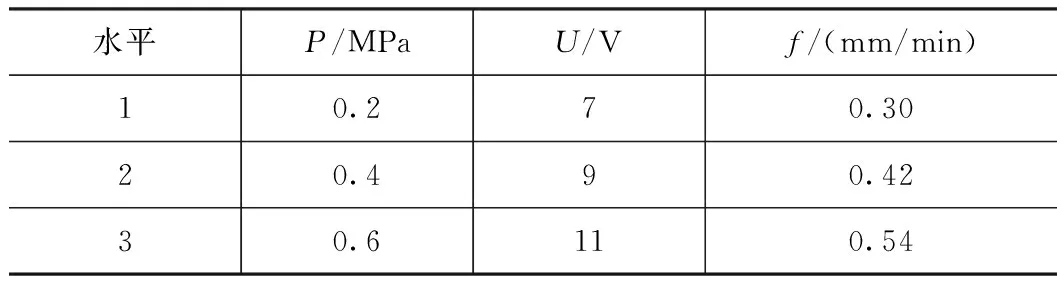

本文基于正交试验来研究电解液入口压力P(MPa)、加工电压U(V)及电极进给速度f(mm/min)这3个工艺参数对冷却孔成型精度的影响程度。采用3因素3水平正交试验,并对试验结果进行极差分析,所选工艺参数及水平值如表1所示。

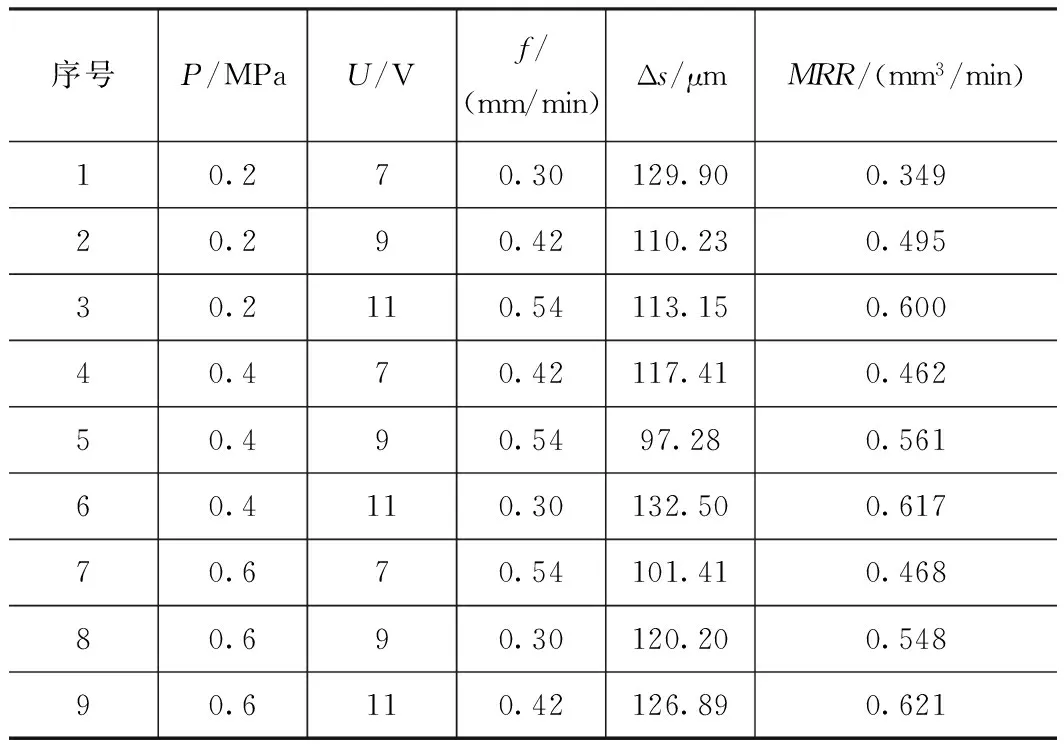

表2为正交试验设计及试验结果。由表2可知,相较其它冷却孔而言,5号和7号冷却孔得到的单边间隙较小和材料蚀除率较高。单边间隙和材料蚀除率的极差分析如表3和表4所示。

表1 工艺参数水平表

水平P/MPaU/Vf/(mm/min)10.270.3020.490.4230.6110.54

表2 正交试验设计及结果

序号P/MPaU/Vf/(mm/min)Δs/μmMRR/(mm3/min)10.270.30129.900.34920.290.42110.230.49530.2110.54113.150.60040.470.42117.410.46250.490.5497.280.56160.4110.30132.500.61770.670.54101.410.46880.690.30120.200.54890.6110.42126.890.621

表3 单边间隙极差分析表 μm

表4 材料蚀除率极差分析表 mm3/min

2.2 工艺参数对侧面间隙的影响

由表3可以看出,在3个因素中,电解液入口压力P其最小值为K2;加工电压U其最小值为K2;进给速度f的最小值为K3。因此,得到管电极电解加工冷却孔单边间隙的工艺参数为P2U2f3,即电解液入口压力0.4 MPa、加工电压9 V、进给速度0.54 mm/min。通过极差分析可知,3个因素对单边间隙的影响次序为f>U>P,即进给速度的影响最大,电解液入口压力影响最小。

2.3 工艺参数对加工蚀除率的影响

通过表4对材料蚀除率分析可知,由正交试验得出材料蚀除率的工艺条件为P2U3f3,即电解液入口压力0.4 MPa、加工电压11 V、电极进给速度0.54 mm/min。通过极差分析可知,3因素对蚀除率的影响次序依次为U>P>f,即加工电压对蚀除率的影响最大,电解液入口压力其次,进给速度影响最小。综上所述,拟定冷却孔5加工工艺参数组合(电解液入口压力0.4 MPa、加工电压9 V、电极进给速度0.54 mm/min)为电解加工冷却孔的最佳工艺条件。

3 单因素试验及结果分析

通过正交试验分析,得到各因素对单边间隙和材料蚀除率的影响规律,拟定了电解加工冷却孔的最佳工艺参数组合。为进一步优化工艺参数,在此基础上通过单因素分析法,分析各个因素在电解加工冷却孔过程中对Δs和MRR的影响。

3.1 电解液入口压力对单边侧面间隙和加工蚀除率的影响

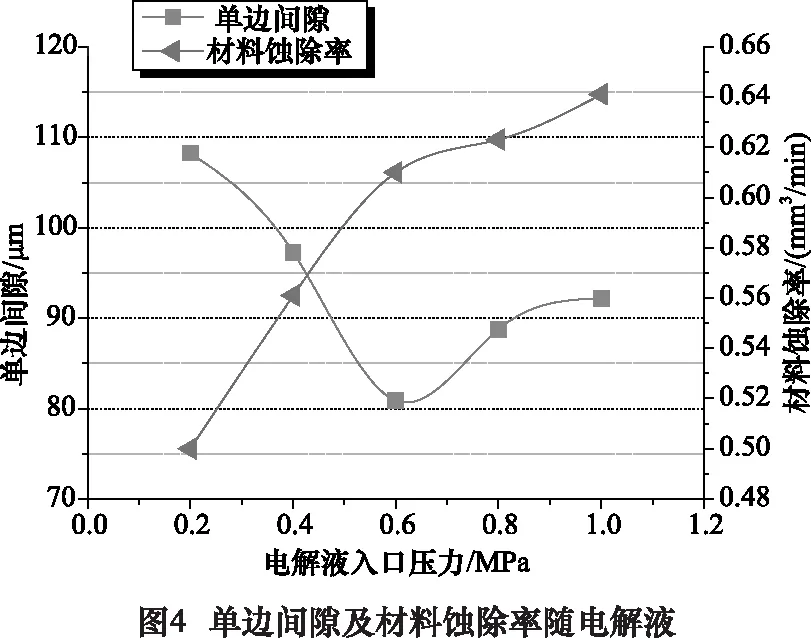

在U=9 V,f=0.54 mm/min条件下,研究不同电解液入口压力(P=0.2 MPa、0.4 MPa、0.6 MPa)对单边间隙和材料蚀除率的影响,如图4所示。

由图4分析可知,随着电解液入口压力的增大,Δs呈先减小后增大的趋势。究其原因:压力增大,电解液流速增加,间隙内电解液更新速度提高,能够迅速排出电蚀产物,使得加工时间缩短,冷却孔侧边发生电化学溶解的时间减少,单边间隙减小。但当压力过大时,过快的电解液在曲率变化较大的电解液流道中,极易引发涡流现象,产生空穴,导致电解产物无法及时排出,发生短路。短路后管电极后退重新进给加工,在进给反复中侧面材料不断被蚀除加工,侧面间隙增大。由图4还可看出,MRR随入口压力的增大而增加。这是因为,随着电解液压力的增加,电解液更新速度快,电解液电导率更新率提高,电解液电导率的增加引起电流密度增加,蚀除率的增加。

取试验中不同电解液入口压力下电解加工所得冷却孔,其入口形貌如图5所示。综合考虑电解液入口压力对Δs和MRR的影响,加工电压为0.4 MPa为宜。

3.2 加工电压对单边间隙和加工蚀除率的影响

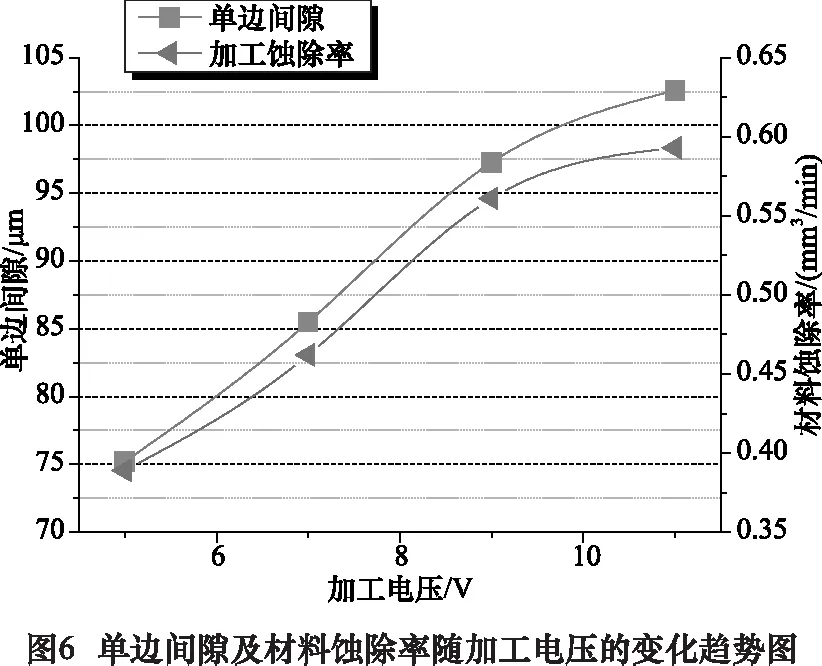

在P=0.4 MPa,f=0.54 mm/min条件下,研究不同加工电压(U=5 V、7 V、9 V、11 V、13 V)对Δs和MRR的影响,结果如图6所示。

从图6中可以看出,在其他加工参数一定时Δs和加工电压成正相关。这是因为随着加工电压升高,电化学反应中电子转移能力增强,导致单边间隙变大,加工精度降低。同时,随着加工电压的增大,MRR增加。MRR随之升高的原因是加工电压的升高会进一步增大电流密度,电化学反应加快,离子蚀除速度增加,导致MRR升高。

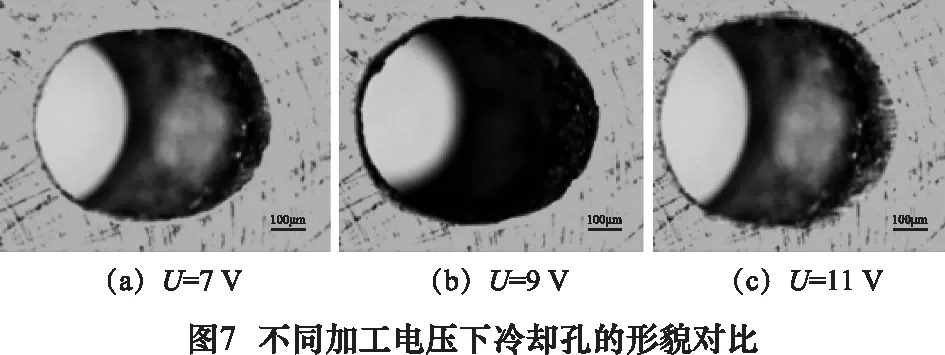

取试验中不同加工电压U下获得冷却孔形貌图如图7所示。综合考虑加工电压对Δs和MRR的影响,加工电压为9 V为宜。

3.3 电极进给速度对单边间隙和材料蚀除率的影响

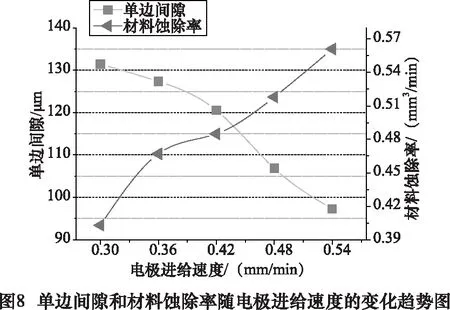

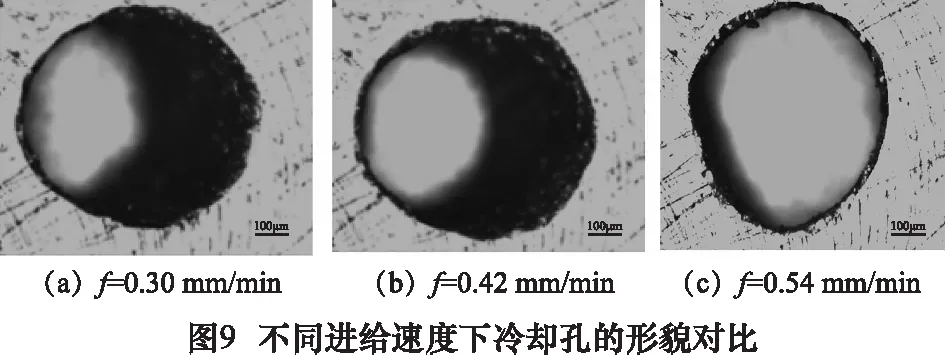

在P=0.4 MPa,U=9 V条件下研究不同电极进给速度(f=0.30 mm/min、0.42 mm/min、0.54 mm/min)对Δs和MRR的影响,结果如图8所示。由图8可知,电极进给速度f加快,Δs不断变小。这是因为在较高的电极进给速度下,加工时间相对较短,阳极工件材料发生电化学溶解的时间较少,Δs减小,加工精度升高。由图8还看出,电极进给速度加快,MRR升高。这是因为在较高的电极进给速度下,加工时间较短,阳极工件材料发生电化学溶解相对速率加快,MRR较大。

取试验中不同进给速度下电解加工所得冷却孔,其形貌如图9所示。综合考虑进给速度对Δs和MRR的影响,进给速度为0.42 mm/min为宜。

4 结语

(1) 对管电极电解加工冷却孔进行正交试验设计,通过结果分析得到:进给速度对单边间隙的影响最大,加工电压其次,电解液入口压力对单边间隙的影响

最小;加工电压对材料蚀除率的影响最大,电解液入口压力其次,进给速度影响较小。

(2) 综合考虑加工精度、加工效率及冷却孔形貌三个因素,对管电极电解加工冷却孔的三个主要因素进行优化,试验结果表明当电解液入口压力为0.4 MPa、加工电压为9 V、电极进给速度为0.42 mm/min时,得到的冷却孔的单边间隙为96.37 μm,材料蚀除率为0.545 mm3/min。因此,在此参数下加工的冷却孔的单边间隙较小、材料蚀除率较高、冷却孔的表面完整性较好。

[1]Wang M H, Zhu D. Machining of turbulated cooling holes in aero-engine blades and their heat transfer analysis[J]. Mechanical Science and Technology, 2006, 25(11) : 1347-1350.

[2]Li Zhiyong, Niu Zongwei. Convergence analysis of the numerical solution for cathode design of aero-engine blades in electrochemical machining[J]. Chinese Journal of Aeronautics, 2007, 20(6) : 570-576.

[3]李兆龙,狄士春. 深小孔脉冲电解加工精度控制研究[J]. 兵工学报,2012,33(4):414-418.

[4]刘新灵,陶春虎,刘春江. 航空发动机叶片气膜孔加工方法及其演变分析[J]. 材料导报,2013,27(11):117-120.

[5]李广超,柏树生,吴冬. 气膜孔形状对涡轮叶片气膜冷却影响的研究进展[J].热能动力工程,2010,25(6):581-585.

[6]王维,朱荻,曲宁松,等. 管电极电解加工工艺工程稳定性研究[J].机械工程学报,2010,46 (11):179-184.

[7]孙建军,李志永,臧传武. 航空发动机气膜冷却孔的电解加工[J].电镀与涂饰,2015,34 (11):626-631.

[8]Bunker R S. A review of shaped hole turbine film-cooling Technology[J]. Journal of Heat Transfer Transactions of the Asme,2005,127(4):441-453.

[9]Sen M, Shan H S. A review of electrochemical macro-to micro-hole drilling process [J]. International Journal of Machine Tools and Manufacture, 2005, 45(2):137-152.

[10]Datta M, Landolt D. Fundamental aspects and applications of electrochemical microfabrication[J]. Electrochemical Acta, 2000, 45(15): 2535-2558.

[11]Okasha M M, Mativenga P T, Driver N, et al. Sequential laser and mechanical micro-drilling of Ni superalloy for aerospace application[J]. CIRP Annals-Manufacturing Technology,2010, 59(1):199-202.

[12]Wang M H, Zhu D. Simulation of fabrication for gas turbine blade turbulated cooling hole in ECM based on FEM[J]. Journal of Materials Processing Technology, 2009, 209(4): 1747-1751.

[13]Zhu D, Wang W, Fang X L, et al. Electrochemical drilling of multiple holes with electrolyte-extraction[J]. CIRP Annals- Manufacturing Technology, 2010.59(1): 239-242.