汽车用聚丙烯树脂的开发及国内应用现状

张建耀,刘春阳

(1.常熟理工学院化学与材料工程学院,江苏 常熟 215500;2.中国石化化工销售有限公司华北分公司,北京 100120)

0 前言

2016年,全球汽车产量为9 498万辆,较2015年增加了463万辆,同比增长5 %,其中中国大陆的汽车产量为2 812万辆,同比增长14.5 %,占全球总产量的29.6 %,也是全球增幅最大的汽车市场。随着汽车工业的蓬勃发展,制造汽车的各种原材料也迅速发展和更新换代,越来越多的汽车零部件开始采用改性塑料替代金属制件。塑料在汽车上的应用已有近50年的历史,目前汽车用改性塑料的使用量已成为衡量汽车设计和制造水平高低的一个重要标志,塑料饰件的大量应用,促进了汽车的减重节能,提高了汽车的美观舒适度。PP以密度小、性价比高、具有优异的耐热性能、耐化学药品腐蚀性、刚性、易于成型加工和回收利用等特性在汽车上得到了广泛的应用,成为车用塑料中用量最大、使用频次最高、发展速度最快的品种[1],近来更是有把汽车内饰和外装材料统一到PP系列材料的趋势。本文简要介绍了汽车用PP树脂的开发现状、性能特点和国内改性应用的现状。

1 汽车用塑料及改性PP的应用概况

面对日益严格的汽车油耗法规,国内外汽车企业都在多方面降低油耗,而车身轻量化是目前和未来降低油耗的主要途径之一。中国已确定了2020年乘用车平均油耗降至5.0 L/100 km的目标,《中国制造2025》提出了将“节能与新能源汽车”作为重点发展领域,并将轻量化作为汽车产业的重点发展方向之一。汽车轻量化主要体现在优化设计、合金材料及非金属材料的应用等方面,其依次可为汽车的轻量化减重10 %~15 %、30 %~40 %、45 %~55 %。充分利用高分子材料质轻、设计灵活、综合性能高等优势来推动汽车的轻量化,已成为目前一大重要发展趋势。改性塑料是最重要的汽车轻质材料之一,通过增大改性塑料的用量可减少车身的质量,达到降低油耗的目的。汽车用塑料量约占塑料总消耗质量的8 %,在中级轿车中塑料的用量已占到整车质量的12 %~15 %,且其主要品种有PP、聚氨酯(PU)、丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)、聚苯乙烯(PS)、苯乙烯 - 丙烯腈共聚物(SAN)、苯乙烯 - 顺丁烯二酸酐共聚物(SMA)、聚氯乙烯(PVC)、聚乙烯(PE)等。由于目前内饰件塑料化程度相对较高,未来汽车塑料化的重点主要是结构件、功能件和外装件,包括车门模块、汽车座椅模块和前端模块。随着新能源汽车的广泛使用,加之铝合金、镁合金的成本过高,未来汽车的车顶、车门、座椅部件、轮毂以及汽车周边结构件,甚至车身都有可能改用工程塑料,而国际上某些高端车型的车门等部件已经开始改用工程塑料。随节能和环保法规对汽车要求的不断提高,国内汽车轻量化的进程也在不断加快。据预测,2020年每辆汽车塑料的使用量将达到450 kg以上,约占整车用料的1/3。1 kg改性塑料可替代2~3 kg钢等密度较大的材料,而汽车自重每下降10 %,油耗可降低6 %~8 %。因此,增加塑料类材料的使用量,可有效降低汽车的整车质量、降低排放、提高燃油经济性,同时降低汽车制造成本。

PP作为汽车用塑料的最重要品种,其主要用于车身内装件、通风取暖系统的配件、发动机有关部件以及外装件,如汽车转向盘、仪表板、前后保险杠、冷却风扇、蓄电池壳、暖风管道等。汽车上除少量部件采用纯PP树脂加工外,大部分部件皆采用改性PP材料进行加工。传统改性PP主要用于汽车大部件如保险杠、仪表板护板、门板、立柱等部件,长玻璃纤维改性PP(LGFPP)主要用于大部件汽车前端模块、仪表板骨架。目前主流中级轿车中的PP类材料约占整车塑料选用频次的30 %,约占整车塑料用量比例的50 %。在典型的乘用车中,以PP为原料生产的汽车塑料零部件有60多个,其中保险杠、仪表板、门内板、空调器部件、蓄电池外壳5种部件的PP用量占全车PP用量的50 %以上,因此对汽车用PP材料的性能要求具有代表性。随着汽车工业的迅速发展,对汽车用改性塑料的用量也越来越大,仅在中国,2012年汽车销量为1 927万辆,汽车塑料用量为1 740 kt,其中PP用量约为1 040 kt;2015年汽车销量为2 460万辆,汽车用改性PP用量约为1 352 kt;2016年我国汽车总销量为2 812万辆,汽车用改性PP用量约为1 550 kt。

2 汽车用PP基础树脂的开发应用

2.1 国内外汽车用高性能PP的开发现状

高模量、高流动及刚韧性平衡历来是PP向高性能化发展的重要方向,国外在20世纪80年代就积极进行了高流动、高结晶性抗冲PP的开发。开发高结晶、高抗冲、高模量、高流动性及高支化的PP树脂顺应了市场需求,其一直是PP合成工业的关注重点和开发热点。高模量、高流动抗冲PP具有高刚性、高耐热性、成型周期短、耐刮擦性能好、熔体流动性高和外观质量优异等特点,尤其是其刚韧平衡性能更加突出;高模量抗冲PP在制备大型制件时可获得更薄、更轻的制品,或在改性专用料中可获得更理想的加工和使用性能;高模量和刚韧平衡性PP用于汽车领域有利于零部件减重、减薄,实现安全性、经济性和轻量化的统一。汽车轻量化和节能化对车用PP的流动性、抗冲性和刚性等性能提出了更高的要求,因此高模量、高抗冲PP是汽车用PP的主要品种。随着PP生产技术水平的提高,特别是新型催化剂技术及聚合工艺的改进,高模量、高流动性PP产品的开发和应用取得了很大进展,而生产高抗冲、高模量、高流动PP(“三高”PP)的工艺技术一般须具备以下3个条件:(1)有适合相应工艺技术的高结晶催化剂;(2)反应系统能比较容易地使用氢调法生产高熔体流动速率的PP产品,且能较易的生产相对分子质量分布较宽的产品;(3)粉料处理系统具有较强脱挥发成分、残留催化剂和低聚物的能力。荷兰Lyondell Basell Industries公司(Lyondell Basell公司)的Sheripol PP工艺技术是生产“三高”PP的主流技术,其次为英国Ineos公司的Innovene PP工艺,日本三井化学公司的Hypol PP工艺,中国石油化工集团公司的环管PP工艺(中国的Spheripol工艺),以及Lyondell Basell公司的Spherizone PP工艺和原美国Amoco公司/日本Chisso株式会社的淤浆PP工艺技术等。与其他工艺相比,这些工艺最大的优势在于其反应器后物料处理系统可以很好地脱除挥发分、低聚物以及残留催化剂。

目前中国市场上普遍使用的高流动、高模量抗冲PP基本为进口产品,比较典型的有韩国SK株式会社(SK)的BX3500/BX3800/BX3900/BX3920系列,韩国大韩油化公司的CB5230/5290,荷兰Basell聚烯烃公司(Basell)的EA5074/5075/5076等系列,同时韩国三星化学工业集团有限公司、总部在奥地利的北欧化工有限公司也有生产。2015年,中国开始高模量抗冲PP的试生产,北京燕山石化高科技术有限责任公司(燕化高科)试生产了K6100和K6760,并形成了一定的销售量。中国石化燕山分公司(燕山石化)生产的K7100/K7780/K7726H/K7760H抗冲PP系列,虽然都是高流动产品,同样也是采用氢调法生产的低气味产品,但与进口产品相比,其在高模量和低气味性能方面还存在差距,无法同时满足客户对高模量、高流动、高抗冲和低气味即所谓的“三高一低”的要求。中国石化茂名分公司(茂名石化)在气相聚合釜上生产的高模量、高流动抗冲PP(MN60),存在模量偏低、气味偏高的缺点,不能完全满足“三高一低”的要求。中沙(天津)石化公司(天津中沙)生产的EP5074和EP5075也是高模量、高流动抗冲PP,虽然模量较高,但冲击强度偏低。中国石化镇海炼化分公司(镇海炼化)生产的M30RHC和M60RHC是“三高一低”产品,除了模量比BX3800和BX3900稍低之外,其他性能均达到了BX3800和BX3900产品的水平。中国石化洛阳石化公司继成功开发了熔体流动速率达60 g/10 min的均聚高结晶PP树脂PPH-MN60后,新近又开发出了国内首款超高流动性均聚PP专用料PPH-MN90B,其熔体流动速率高达100 g/10 min,弯曲模量达到2 000 MPa,该专用料不含塑化剂,无过氧化物残留,实现了低气味,为薄壁化汽车改性PP料提供了性能优异的基料。

另外,中国石化天津分公司研究了不同成核剂及用量、复配比例对PP性能的影响,调整了改性PP的流动性及热稳定性,开发出了高模量、中流动PP[2]。中国石化齐鲁分公司和中国石油兰州石化公司分别成功开发出了保险杠专用料——超高抗冲PP树脂SPl79,其具有高流动性、高乙烯摩尔含量等特点,同时产品的弯曲模量和冲击强度均保持在较高水平,能满足用户的要求[3]。中国石化上海石化公司和华东理工大学合作研发了可漆性PP汽车保险杠专用料,通过原辅材料的合理配制和功能PP、抗老化剂等的有效复配与调节,研制出了PP保险杠专用料[4]。中国石化广东茂名分公司研究开发了PP汽车保险杠专用料HHP4,该产品具有良好的加工性能、较高的冲击性能,是综合性能优良的抗冲PP新产品,可满足汽车保险杠的使用要求,且达到了国际同类产品的水平,产品已成功应用于国内多种车型,具有良好的社会效益和经济效益,可替代同类进口产品[5]。

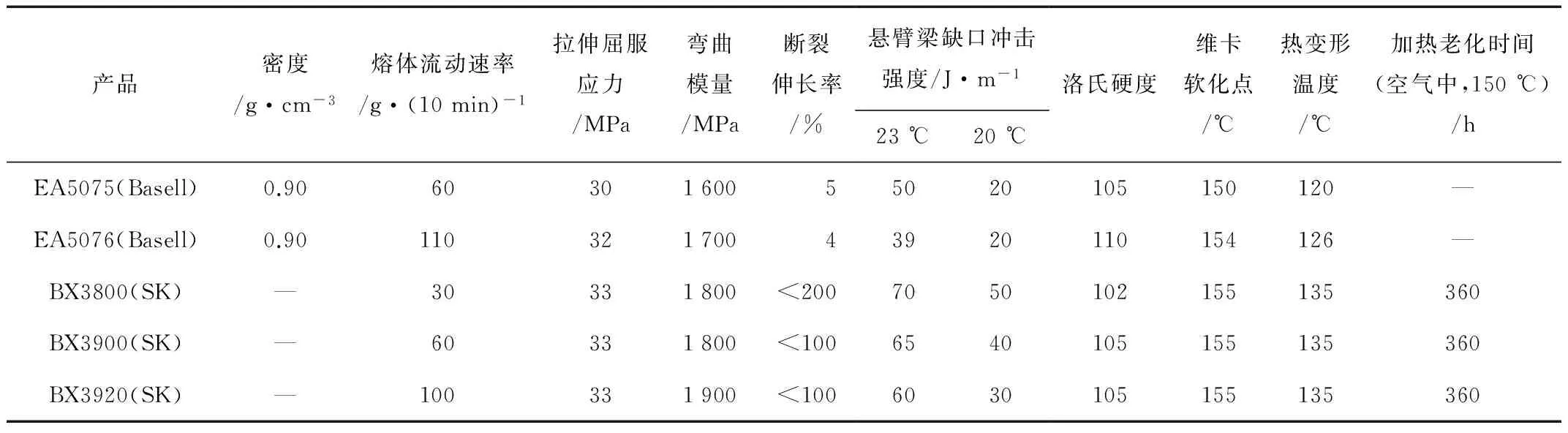

国内外高模量抗冲PP产品的主要牌号及性能指标见表1、表2。

表1 中国石化公司的高模量抗冲PP产品性能典型值或指标Tab.1 Typical performance of high modulus & high impact PP produced by SINOPEC

表2 Basell和韩国SK的高模量抗冲PP产品牌号及性能指标Tab.2 Brand and performance of high modulus & high impact PP produced by Basel and SK

2.2 国内高模量抗冲PP的需求及价格

高模量抗冲PP具有高的熔体流动速率和较好的物理性能,可使结构复杂的大型薄壁注塑制品的设计具有可行性,其在生产过程中可缩短加工周期、降低加工温度、注射压力和能耗,具有加工性能好、充模容易、产品翘曲变形少等优点,在国内被各改性工厂广泛用于生产汽车内外饰件。国内汽车内外饰件代表性生产厂家主要有浙江俊尔新材料股份有限公司、合肥会通新材料有限公司和现代(盐城)工程塑料有限公司等。

各改性工厂由于技术来源及配方的差异,对高模量抗冲PP的使用比例不尽相同,通常在5 %~40 %(质量分数,下同)之间。目前国内改性工厂对高模量抗冲PP的平均使用比例为12 %,由此可估算出国内高模量抗冲PP的需求。以汽车改性PP年产量为1 350 kt/a进行计算,高模量抗冲PP每年需要约155 kt,进口与国产比约为9∶1,则高模量抗冲PP的年进口量约为140 kt,国内产量约为15 kt。

进口高模量抗冲PP的价格高于国产价格,进口价格较国内同类产品高出500~800元/吨。其中韩国SK公司的BX3920/3800系列产品较国内价格高出800~1 000元/吨,且受国内价格变化影响小,调价频率和幅度小。Basell公司的EA5075/5076系列产品价格较国内高出500~800元/吨,且价格变化较为频繁。高模量抗冲PP进口多采用90天信用证结算,从而减轻了客户的资金压力。

3 汽车用PP国内改性应用

由于高性能基础树脂的开发生产周期长、投资巨大、技术要求高,且需要高精尖的集成先进综合技术,所以对现有PP树脂需要进行更广泛、更有效、更经济、更实用的改性。

3.1 无机填料和弹性体增韧增强改性PP

无机填料和弹性体增韧增强改性PP主要是“三高”PP树脂、三元乙丙橡胶(EPDM)和乙烯 - 辛烯共聚物(POE)等增韧弹性体及滑石粉、碳酸钙等无机填料的复合物,其主要用于汽车保险杠的注射成型,且改性PP保险杠具有成本低、质轻、易涂装、可循环使用等优点。滑石粉填充改性PP材料具有高刚性、低热膨胀系数和低收缩率,且其抗化学腐蚀性能强,尤其是经表面处理的滑石粉填充PP可有效改善PP的冲击性能,提高材料的模量和热变形温度。通过添加10~20份(质量份)的滑石粉,可保证材料收缩率和部件尺寸的稳定性,可改善PP材料的抗刮擦发白性能[6],提高PP的极性从而改善PP与油漆的附着力[7],同时加入POE和(或)EPDM等弹性体可改善复合材料的耐低温冲击性能。汽车用改性PP的用量约占塑料总用量的50 %,而改性PP中以滑石粉改性的占到了40 %。纳米二氧化硅和纳米碳酸钙等可协同弹性体制备增韧增强的PP复合材料,其主要用于汽车保险杠[8]。而加工设备方面,除了常规的密炼机、双螺杆、单螺杆挤出造粒机组的研发应用,近年来新型特种专用设备也层出不穷,如德国克劳斯玛菲贝尔斯托夫集团最新开发的Performance 系列挤出机——ZE型Performance52x 48D就是专门针对无机填料高填充PP需求而研发的新型加工设备。

3.2 玻璃纤维增强改性PP

玻璃纤维增强改性PP材料尤其是LGFPP材料在汽车部件上的研究与应用(如在前端模块、仪表板骨架、车门模块等典型部件的应用)是多年来的研究热点之一。 LGFPP制品指含有长度为10~25 mm的玻璃纤维改性的PP复合材料经过注塑等工艺形成的三维结构。10~25 mm的长玻璃纤维增强聚合物相比普通4~7 mm的短玻璃纤维增强聚合物具有更高的强度、刚度、韧性,以及尺寸稳定性好、翘曲度低等优势。此外,LGFPP材料比短玻璃纤维增强PP(GFPP)有着更好的抗蠕变性能,即使经受100 ℃的高温也不会产生明显的蠕变。与金属材料和热固性复合材料相比,LGFPP的密度低,相同部件的质量可减轻20 %~50 %;LGFPP能为设计人员提供更大的设计灵活性,可成型形状复杂的部件、提高集成汽车零部件的能力、节约模具成本(一般长玻璃纤维增强聚合物注塑模具的成本约为金属冲压模具成本的20 %)、减少能耗(长玻璃纤维增强聚合物的生产能耗仅为钢制品的60 %~80 %,铝制品的35 %~50 %)、简化装配工序。汽车部件用矿物纤维增强PP的新产品,具有强度高、热膨胀系数低、耐高温、阻燃性能好、低浮纤、低翘曲、低收缩等特点。

基于LGFPP材料的应用优势,其在汽车中的应用已越来越广泛,在主流新车型上,越来越多的部件采用了该材料,且其常被用于轿车的仪表板本体骨架、电池托架、前端模块、控电盒、座椅支撑架、备胎盘、挡泥板、底盘盖板、噪音隔板、后车门框架等。大众、福特等外资品牌的汽车前端模块塑料化已成功应用LGFPP材料多年;宝马、奥迪等中高端软质仪表板骨架,大多采用LGFPP材料制造。轿车仪表板骨架采用LGFPP材料时,可使仪表板成品的质量比传统材料降低20 %,同时LGFPP材料可与整体发泡注塑技术相兼容,采用较少的原材料就能实现更高的强度和刚度,并能使仪表板具有更优良的性能,中级以上乘用车的仪表板骨架也正在逐步采用LGFPP材料。用GFPP材料替代玻璃纤维增强聚酰胺材料制造的进气歧管,可减重15 %,且具有更优异的声学性能和更低的成本[9]。全塑料前端模块能将22个金属零部件组成一个注射成型部件,极大地简化了前端结构,并可使该部件减重达30 %~40 %。

在加工设备方面,国内最新开发出了全自动直接在线长纤维增强热塑性复合材料模压(LFT-D)生产线[10]、长玻璃纤维浸润包覆全套双螺杆生产线机组以及长纤维在线混炼注塑工艺。采用长纤维在线混炼注塑工艺取代长纤粒料注塑工艺,可使连续纤维在双螺杆中自由切断,且与聚合物混合后可直接注入模具,从而可降低纤维受到的剪切作用,使得制品中纤维长度在5 mm以上的含量达到70 %。

3.3 发泡改性PP

PP发泡材料是通过提高PP的熔体强度,从而提高发泡倍率而制成的低密度物质,其具有质轻、耐热、耐高温等优点。随着汽车轻量化的发展,选用PP发泡材料已成为汽车减重的重要途径,目前其在汽车内饰上的应用也越来越多,其中PP发泡材料在各种汽车上的使用占比为轿车占45 %,卡车、工程机械车占20 %,客车、商务车占35 %。汽车用PP发泡材料主要为化学微发泡材料,因为普通微发泡PP制品的表观质量很不理想,仅适合于需要表面覆皮的高端车,不仅增加了制造成本,也限制了PP发泡材料的推广和应用;而化学微孔发泡是以热塑性材料为基体,化学发泡剂为气源,通过自锁工艺使得气体形成超临界状态,注入模腔后气体在扩散内压的作用下,使制品中间分布着直径从十几到几十微米的封闭微孔泡,且其理想的泡孔直径应<50 μm,但目前国内行业实际生产的微发泡PP的微泡孔直径约为80~350 μm。对于微孔发泡主要有注塑微发泡、吹塑微发泡和挤出微发泡等,注塑微发泡适用于各种汽车内外饰件,如车身门板、尾门、风道等;挤出微发泡适用于密封条、顶棚等;吹塑微发泡适用于汽车风管等。利用微发泡技术可使PP制品的质量减少约10 %~20 %,较传统材料在部件上可实现最高50 %的减重,注射压力降低约30 %~50 %,锁模力降低约20 %,循环周期减少10 %~15 %,同时还能提高汽车的节能性,较传统材料可实现最高30 %的节能,并且能改善制品的翘曲变形性,使产品和模具的设计更灵活,在一些部件中,如汽车风管、风道,还可实现隔热、降噪的效果,减少后道工序的成本。密度为0.06 g/cm3的辐射交联PP高发泡片材具有良好的力学性能,作为汽车车顶,可降低汽车的质量,同时其还可用于汽车的内饰件,有利于汽车的轻量化。

微发泡PP可应用于汽车风道、门板等,它很好的解决了普通发泡PP产品表观质量的缺陷问题,微发泡制品不需要覆皮即可满足产品的表观使用要求,从而降低了制造成本,也为该技术从高端应用向中低端的普及应用提供了解决方案。微发泡注塑PP材料采用先进的“三明治”结构(发泡结构的芯层和坚实的上下皮层构成的三明治结构),具有孔径小、体积泡孔密度高、内应力小、成型周期短等优点,且其不仅具有优异的外观质量、性能损失小、可实现5 %~20 %的减重效果,而且在加工阶段能缩短材料的注塑周期、降低10 %~30 %的能耗、减少碳排放,并可应用于填充PP体系和玻璃纤维增强PP体系,增强汽车的安全性。在汽车轻量化、低成本的发展趋势下,未来的汽车用塑料的发展必将促进PP微发泡技术的持续创新。

国内能够制造PP发泡用的单螺杆挤出生产机组、超临界CO2发泡成套装备和微发泡注塑机,MuCell®微孔发泡技术的全球独家供应商美国Trexel 股份有限公司也向中国提供微发泡生产设备。

3.4 低总挥发性有机化合物(TVOC)的PP材料

随着生活水平的提高,消费者对塑料用品的要求越来越高。汽车和家电中的塑料,尤其是处于相对封闭空间的汽车内饰件,要求绿色环保、健康安全和低TVOC,因而低TVOC的 PP材料受到了配件商和材料商的关注和青睐。PP作为汽车内饰的主要材料之一,其在生产和成型改性过程中使用的各种助剂极易残留在制品内部并释放出来,造成车内空气的污染,因此必须重视PP材料的TVOC挥发量对于整车TVOC的影响。目前主要从以下几个方面对PP材料进行低TVOC的技术改进:(1)添加活性炭、多孔氧化铝、硅藻土等多孔物质,特别是多孔的铝硅酸盐无机物质,这种添加剂对低分子有机化合物具有很强的吸附能力,并且在较高温度下也不会解吸附,从而使得材料的TVOC含量达到标准要求;(2)采用自然脱挥、真空脱挥相结合的方式,使用专业的脱挥设备与工艺在PP改性过程中进行处理,该办法效率较高,但成本也相对较高。在PP中添加大比表面积的填充剂可制备挥发性有机化合物排放量很低的改性PP汽车内装饰材料[11];添加气味吸附剂可制备低散发的汽车内饰用PP复合材料[12]9-12;玻璃纤维增强PP材料的主要气味来源是相容剂马来酸酐接枝PP,可加入纳米氧化锌和纳米二氧化钛作为气味的吸收剂[13]。在汽车饰件注塑时,一方面喷了过量的脱模剂会引入杂味,另一方面注塑温度过高,将导致材料及助剂部分分解产生异味,最终出现改性PP粒子气味性合格,但最终塑料件气味不合格的情况,因此要彻底解决塑料件的气味性,还需汽车厂、零部件企业、原材料商三方共同努力。

3.5 耐刮擦PP

相对于工程塑料来说,PP、橡胶改性PP、热塑性聚烯烃和热塑性弹性体等聚烯烃材料具有可回收、质轻、成本低的优势,因而被越来越多地应用于汽车以及其他领域,然而聚烯烃材料的耐刮擦性能明显较差,而这一性能却是仪表板、操控台和门板表皮等汽车内部应用部件的关键性能,也是汽车外部应用部件、全地形车辆(ATVs)的重要性能之一,而且表面性能提高的聚烯烃能很好地代替金属和工程塑料,同时还有利于涂色,因此积极寻找提高聚烯烃材料耐刮擦性能的解决方案十分重要。通过添加涂层、无机矿物和某些功能助剂可提高聚烯烃的耐刮擦性能,例如添加耐刮擦剂可制备耐刮擦汽车内饰用PP复合材料[12]9-12,硅酮及酰胺类耐划伤剂能提高车用PP内饰材料性能的耐划伤性能[14-15]。使用耐刮擦助剂的成本效益比添加涂层或层压材料更为明显,因此被越来越多地用于提高聚烯烃材料的耐刮擦性能。此外,耐刮擦性能还取决于其他很多因素,如树脂的类型、填料含量、助剂、颜料、加工条件和表面粗糙度等。

3.6 汽车用改性PP的回收利用

塑料作为一种环保材料,因其可塑性强、质轻、回收再利用率高等特性,在汽车工业中的应用非常广泛,无论是内饰件、外饰件还是功能性结构件,都越来越多地用到了塑料。我国汽车保有量达到1.75亿辆,对应用于汽车的塑料的粉碎再回收无疑变得越来越重要,且汽车塑料的回收将会形成一个巨大的市场,是一个前景广阔的领域,学术界和企业在这方面都有很多的研究和实践[16-17]。以汽车内饰用废旧聚烯烃材料为主要原料,以玻璃纤维为增强体,通过热压制板工艺可制备出热塑性聚合物/玻璃纤维复合材料[18];利用天然竹、麻纤维比强度高等特点,与PP基体结合,可制备出从易于回收利用到可完全生物降解的天然纤维复合材料,用作汽车用绿色复合材料[19];利用塑料喷丸表面除漆与在保险杠除漆回收料中添加PP新料、纳米蒙脱土和马来酸酐接枝PP改性再生的技术可对退役汽车保险杠进行同级回收利用[20]。用于制造保险杠、仪表盘等尺寸较大构件的PP,选用的是增强型改性PP,这些部件会以添加玻璃纤维或无机填料的方式来增强物料的强度,所以在粉碎回收时,对粉碎机刀具及粉碎腔内壁的耐磨性要求比较高;另外这些部件尺寸较大,在粉碎时为提高效率,目前大多会选用自动喂料—粉碎—输送—自动分离粉尘—装袋的一站式生产线设备。对于方向盘、车内拉手、车门内饰板、门窗密封件、挡泥板等部件的改性PP,大多是动态硫化热塑性弹性体,其特性是有弹性、变形大、手感好,在粉碎回收时,这些物料难以切断,遇热粘刀、结块,不下料,必须采用弹性体专用粉碎机。针对专用于回收改性开发PP材料的造粒机,其结合了单螺杆和双螺杆造粒机的优点,可实现对PP再生料的回收、改性、填充、共混的所有功能,其产量大、效率高。

4 结语

随着汽车的普及推广及对其轻量化、阻燃、高强度、环保等方面的追求,“三高一低” PP树脂及改性PP材料必将会进一步得到拓展应用。减小产品比重(如LGFPP和碳纤维增强PP可代替金属、玻璃纤维聚酰胺材料)、 降低TVOC、减小噪音、特别的内饰件表观(例如金属效果,透光半透明材料)及经济的加工方法将是未来汽车用PP改性材料的发展重点[21],尤其是随着对乘用车空气质量要求的提高,低TVOC 的PP内饰材料的开发与应用将越来越被重视;同时,耐热氧老化、耐光氧老化、耐刮擦性、免喷涂性、抗白痕性、抗发黏性等也均是未来汽车用PP改性材料研发的重点方向;随着环保和节能理念的深入人心,对于废旧汽车拆解下的PP材料的回收利用也将越来越受重视。汽车用PP材料的开发是综合系统工程,需结合配方设计、原材料选用、加工工艺、后处理工艺等综合考虑来满足汽车件的性能要求。

[1] 田 永,韦 俊.车用PP及其复合材料的性能与应用[J].汽车零部件,2012(6):66-70.

TIAN Y,WEI J. The Property and Application of Polypropylene Reinforce Material on Automotive[J]. Automobile Parts,2012(6):66-70.

[2] 席小朝.高刚、中流动性PP的开发生产[D].天津:天津大学,2011.

[3] 赵爱利.车用PP树脂SP179的工业开发与研究[D].兰州:兰州理工大学,2011.

[4] 陶 红,周 浩,郑安呐,等.可漆性PP汽车保险杠专用料的研制[J].合成树脂及塑料,2005,22(2):1-5.

TAO H,ZHOU H,ZHENG A N,et al.Development of Speciality PP Resin for Paintable Automobile Bumper[J].China Synthetic Resin and Plastics,2005,22(2):1-5.

[5] 张 玮. HHP4聚丙烯汽车保险杠专用料的开发[J].塑料工业,2008, 36(S6):230-239.

ZHANG W.Development of HHP4 PP Compound for Car Bmnper[J].China Plastics Industry,2008,36(S6):230-239.

[6] 林秀玲.乘用车注塑外观塑料零件刮擦性能[J].合成材料老化与应用,2012,41(3):41-43.

LIN X L.Scratch Performance Investigation on Injection Molding Visible Plastic Parts of Passenger Vehicle[J].Synthetic Materials Aging and Application,2012,41(3):41-43.

[7] 罗忠富,杨 波,王灿耀,等.高极性PP材料的制备及其在汽车保险杠的应用[J].塑料工业,2013,41(3):113-116.

LUO Z F,YANG B,WANG C Y,et al.Preparation of High Polar PP Blend for Automobile Bumper[J].China Plastics Industry,2013,41(3):113-116.

[8] 卞 军,蔺海兰,曾小杰,等.纳米SiO2与POE协同增韧增强PP三元复合材料的制备及性能研究[J].弹性体, 2014,24(3):5-11.

BIAN J,LIN H L,ZENG X J,et al.Preparation and Pro-perties of PP Composites via Synergetic Toughening-reinforcement of POE and Nano-SiO2[J].China Elastomerics,2014,24(3):5-11.

[9] 驰 宇.北欧化工推出玻璃纤维/PP 复合材料[J].国外塑料,2014,32(1):59.

CHI Y.Borealis Launches Glass-fiber/PP Compounds[J].World Plastics,2014,32(1):59.

[10] 蒋鼎丰.海源全自动LFT-D模压生产线的应用和特点[J].玻璃钢,2014(2):15-19.

JIANG D F.Applications and Characteristic of Haiyuan Full Automatic LFT-D Moulded Production Line[J].Fiber Reinforced Plastics,2014(2):15-19.

[11] 王国英,明立春,张 迪.低VOC聚丙烯汽车内饰材料的研究[C]//中国汽车工程学会.汽车非金属材料分会第三届年会论文集.温州:中国汽车工程学会,2008:147-150.

[12] 余林华.低散发耐刮擦汽车内饰用聚丙烯复合材料的研制[J].工程塑料应用, 2012(9).

YU L H.Polypropylene Composite with Low Emission and Scratch Resistant Used for Automobile Interior Trim[J].Engineering Plastics Application,2012(9).

[13] 张 伟,孙 圳,吴玉成.低 VOCs 玻纤增强聚丙烯材料的研制[J].工程塑料应用, 2017,45(1):35-38.

ZHANG W,SUN X,WU Y C.Study on Glass Fiber Reinforced Polypropylene with Low Odor and Low VOC[J].Engineering Plastics Application,2017,45(1):35-38.

[14] 杨 波,李永华,庞承焕,等.硅酮耐划伤剂对车用PP内饰材料性能的影响[J].塑料工业,2011,39(11):111-114.

YANG B,LI Y H,PANG C H,et al.Effect of Silicone Anti-scratch Agent on PP Interior Performance for Automobile[J].China Plastics Industry,2011,39(11):111-114.

[15] 杨 波,李永华,庞承焕,等.车用聚丙烯内饰材料耐划伤性能研究[J].工程塑料应用, 2011,39(9):55-59.

YANG B,LI Y H,PANG C H,et al.Study of Scratch Resistance Property of Polypropylene Interior Material for Automobile[J].Engineering Plastics Application,2011,39(9):55-59.

[16] 李 超,郭庆杰,刘新民.废旧汽车塑料保险杠材料热解特性及动力学研究[J].塑料科技,2010,38(6):35-40.

LI C,GUO Q J,LIU X M.Study on Pyrolysis Characte-ristics and Kinetics of Scrap Automotive Plastic Bumpers[J].Plastics Science and Technology,2010,38(6):35-40.

[17] 石文勇.添加剂对汽车保险杠用再生聚丙烯改性的影响[J].哈尔滨理工大学学报, 2013,18(3):125-130.

SHI W Y.Effect of Additives on Auto-mobile Bumper with Recycled Polypropylene Modification[J].Journal of Harbin University of Science and Technology, 2013,18(3):125-130.

[18] 张 静.回收汽车顶衬PP废料进行板材的研制[D].南京:南京航空航天大学,2006.

[19] 王 瑞.车用绿色复合材料成型加工技术[J].非织造布,2013(3):57.

WANG R.Forming Processing Technology of Green Composite for Automobile[J].Nonwovens,2013(3):57.

[20] 石添文,郭 巍,陆朝晖,等.退役汽车保险杠的同级回收利用[J].工程塑料应用,2017,45(1):1-6.

SHI T W,GUO W,LU Z H,et al.Research on Equivalent Recycling Technologies of Retired Automobile Bumpers[J].Engineering Plastics Application,2017,45(1):1-6.

[21] 严淑芬.汽车用的碳纤维增强聚丙烯复合物[J].现代塑料加工应用,2017,29(2):14.

YAN S F.Carbon Fiber Reinforced Polypropylene Composite for Automobile[J].Modern Plastics Processing and Applications,2017,29(2):14.