聚丙烯/丁烷挤出发泡工艺参数的优化

王泽鸣,汪 澎,信春玲,何亚东*

(1.北京化工大学机电工程学院,北京 100029;2.泰信塑料有限公司,山东 泰安 271000)

0 前言

PP树脂因具有较高的刚性、优良的力学性能、良好的耐热和化学稳定性等特点,目前是五大通用塑料中用量增长最快,且产品开发十分活跃的一种材料[1-2],其在各个领域的应用需求不断增加。PP作为热塑性半结晶聚合物,相对于聚乙烯、聚苯乙烯等具有很大的优势[3],其结晶熔融温度远高于玻璃化转变温度,并在较高温度下依旧能保持大部分的力学性能;同时,其制品也具有很多优点,如良好的热稳定性,优异的抗震吸能性能,高形变后的回复率,极强的耐化学品、耐油性,较高的拉伸强度、冲击强度和韧性等[4]。PP用于发泡材料的优势同样也十分明显,其在使用性能、生产成本及环境友好性等方面都具有一定的优势。但PP由于其熔体强度较低,直接发泡的效果不够理想[5],这在一定程度上限制了PP材料的发泡。PP材料的发泡操作窗口较窄,在生产中不易控制,而且挤出发泡生产过程中各工艺参数(注气量、温度、压力等)均对材料的发泡倍率、泡孔结构具有重要影响[6]3-6,且对于各工艺参数相互耦合的交互影响,目前相关的研究报道较少,PP挤出发泡工艺的调控缺乏理论指导。本文采用正交实验设计法(DOE),系统研究了发泡工艺参数对发泡倍率、泡孔密度和泡孔尺寸的影响程度和影响规律,并定量关联了发泡工艺参数和发泡材料结构与性能之间的关系,以期为调控PP的发泡倍率和泡孔结构的生产工艺设计提供指导。

1 实验部分

1.1 主要原料

PP-1,PPB-M02 J3041,中国石化扬子石油化工有限公司;

高熔体强度PP-2,WB140HMS,奥地利 Borealis公司;

成核剂,H101,南京华都有限公司;

发泡剂,异丁烷,工业级,新乡市奥凯钢瓶有限公司。

1.2 主要设备及仪器

单螺杆挤出机,D45,长径比为32,自制;

注气泵,FC3,大连里瓦泵业有限公司;

高速混合机,SHR-25A,杭州万科机械有限公司;

电子天平,JA5003,上海恒平科学仪器有限公司。

扫描电子显微镜(SEM),S-4700,日本Hitachi公司。

1.3 样品制备

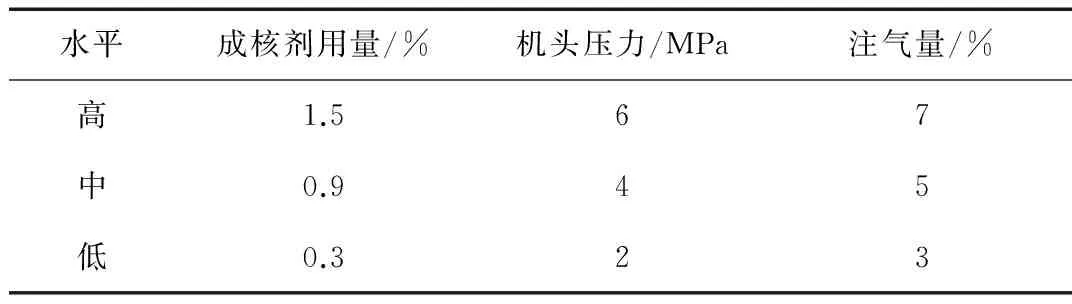

试验设计:将2种牌号的PP(PP-1和PP-2)按质量比70∶30进行预混合,并将其作为发泡基体,通过控制口模温度为162 ℃,探究成核剂含量、注气量和机头压力3个工艺参数对PP发泡的影响;本文采用DOE的设计软件Design Expert中的响应曲面模块Box-Behnken进行试验设计,其参数设计如表1;

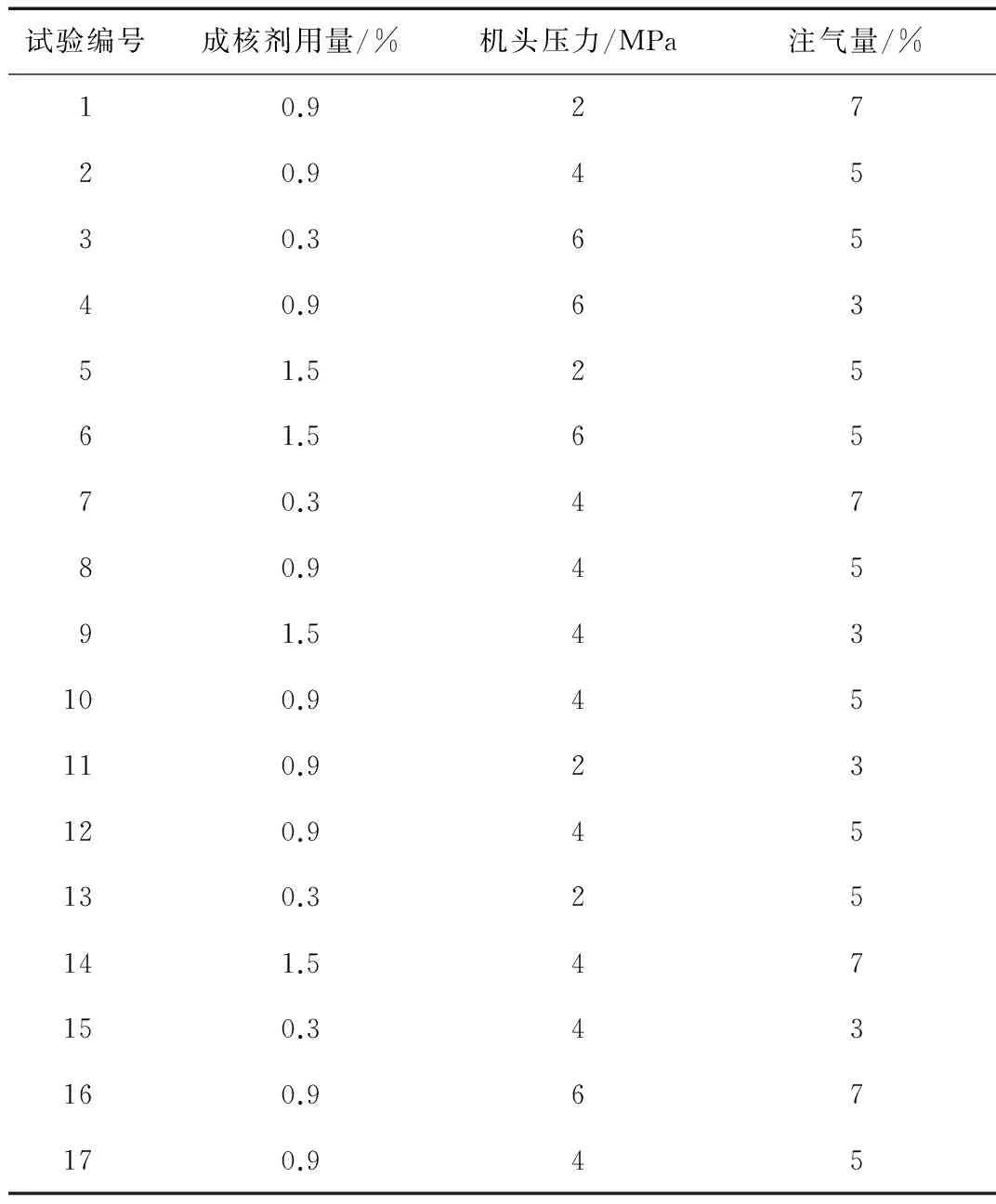

PP发泡材料的制备:按DOE试验设计表(表2)准备原料和设置工艺条件,用高速混合机对原料进行混合,转速为800 r/min,混合3 min;用单螺杆发泡挤出机进行挤出发泡,挤出机口模选用0.6 mm×20 mm的薄片口模,挤出机从上游至下游的温度分别为200、200、200、164、162 ℃,机头温度为162 ℃,螺杆转速为14 r/min;制品的产量根据所需机头压力进行调节。

表1 DOE的试验参数Tab.1 Experimental variable parameters of DOE

表2 DOE的试验设计Tab.2 Orthogonal experimental design

1.4 性能测试与结构表征

表观密度和发泡倍率:样品的表观密度采用浸渍法进行测试,利用电子天平称取质量,其中表观密度(ρf)按式(1)[6]3,[7]521,[8]1 484计算,发泡倍率(φ)按式(2)[6]3,[7]521,[8]1 484计算。

(1)

式中ρf——样品的表观密度,g/cm3

ρ0——未发泡样品的平均密度,g/cm3

ρ水——25 ℃蒸馏水的密度,g/cm3

G——样品在空气中的质量,g

G1——坠子完全浸没在蒸馏水中的质量,g

G2——坠子和样品完全浸没在蒸馏水中的质量,g

(2)

泡孔平均直径和泡孔密度:将样品浸入液氮中,取出后脆断,断面喷金制样,在SEM下观察泡孔,利用图片分析软件Image-J对SEM照片进行处理,统计超过100个泡孔的直径,求平均后得其平均泡孔直径;泡孔密度按式(3)[6]3,[7]521,[8]1 484进行计算:

(3)

式中N——泡孔密度,个/cm3

n——统计泡孔的个数,个

A——泡孔所占的面积,cm2

2 结果与讨论

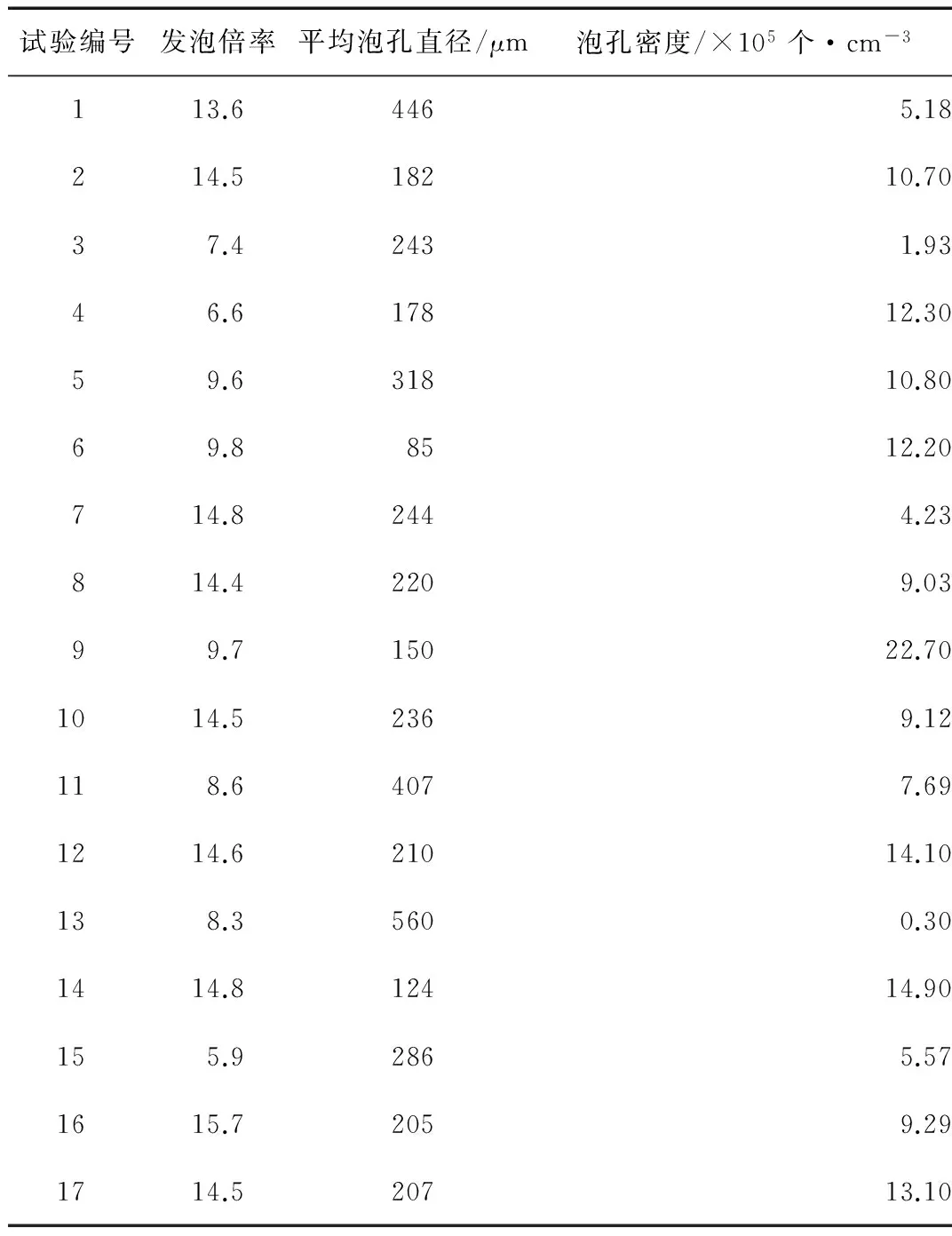

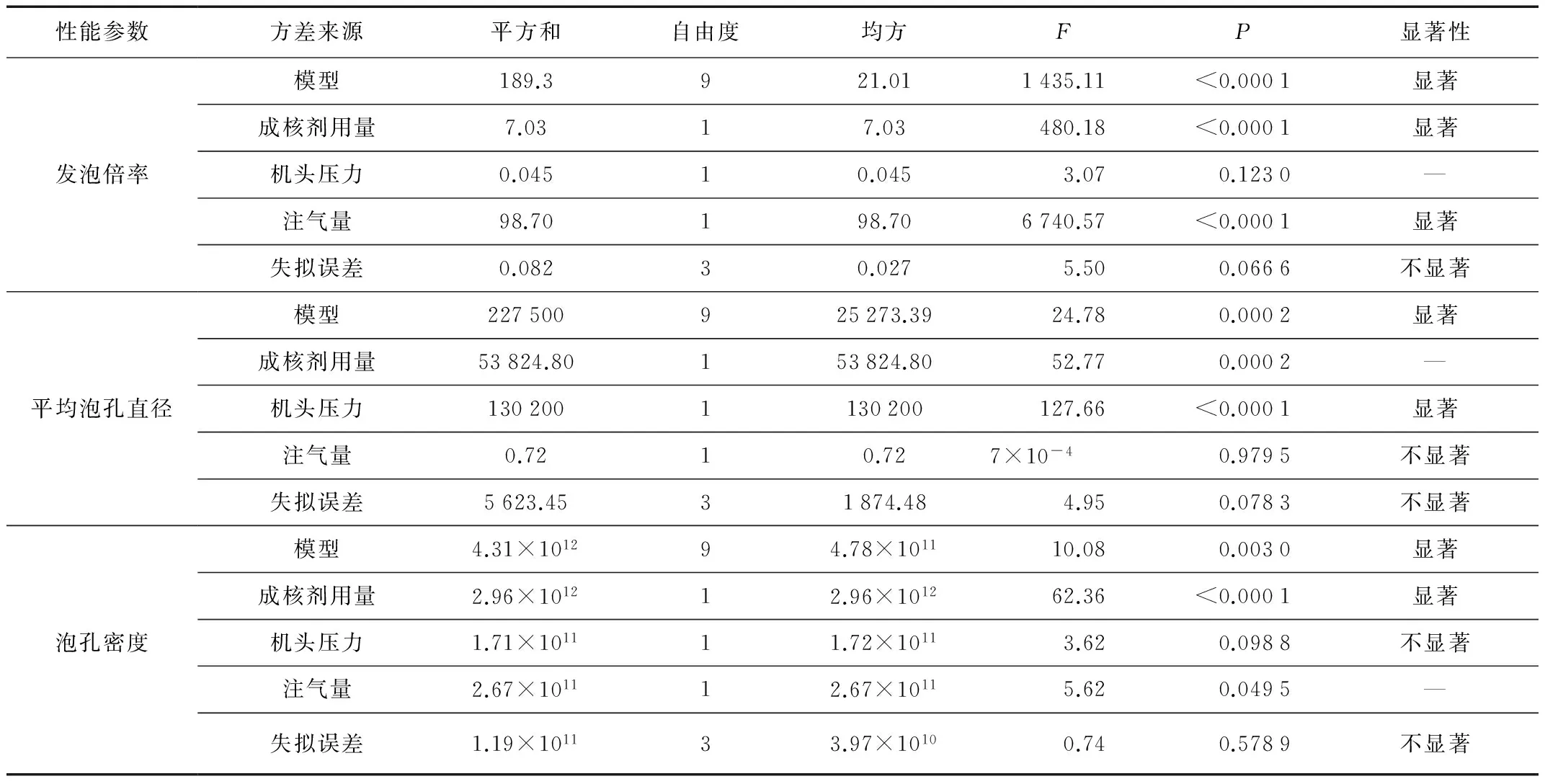

2.1 发泡材料的性能及方差分析

本文主要针对发泡材料的发泡倍率、平均泡孔直径和泡孔密度3项性能参数进行了测量和统计,其结果如表3所示。为了评估各变量(成核剂用量、机头压力、注气量)对响应(发泡倍率、平均泡孔直径、泡孔密度)的有效性,将测试结果输入到Design Expert软件中采用Anova模块进一步进行了回归模型分析,其分析结果见表4。表4显示,此回归模型的P值均显著,失拟误差不显著,说明该模型能够很好的反映各变量与响应间的直接关系。此外,从表4中还可以看出,注气量和成核剂用量对发泡倍率的影响非常显著(P<0.000 1)且存在交互影响,机头压力对平均泡孔直径的

影响非常显著(P<0.000 1),成核剂用量对泡孔密度的影响非常显著(P<0.000 1)。

表3 发泡样品的性能测试数据Tab.3 Performance of the foamed samples data

表4 Anova回归模型的方差分析Tab.4 Anova regression model variance analysis

各变量对不同实验结果的影响程度不同。从表4中可见,发泡倍率受注气量和成核剂用量的影响最显著;平均泡孔直径受机头压力的影响最显著;泡孔密度受成核剂用量的影响最显著。为了更好的分析不同因素的影响,本文对单因素的作用也进行了分析,分析某个单因素对响应值的影响时,其余自变量均取表1中的中水平值。

2.2 单因素对发泡材料性能的影响

2.2.1 发泡倍率

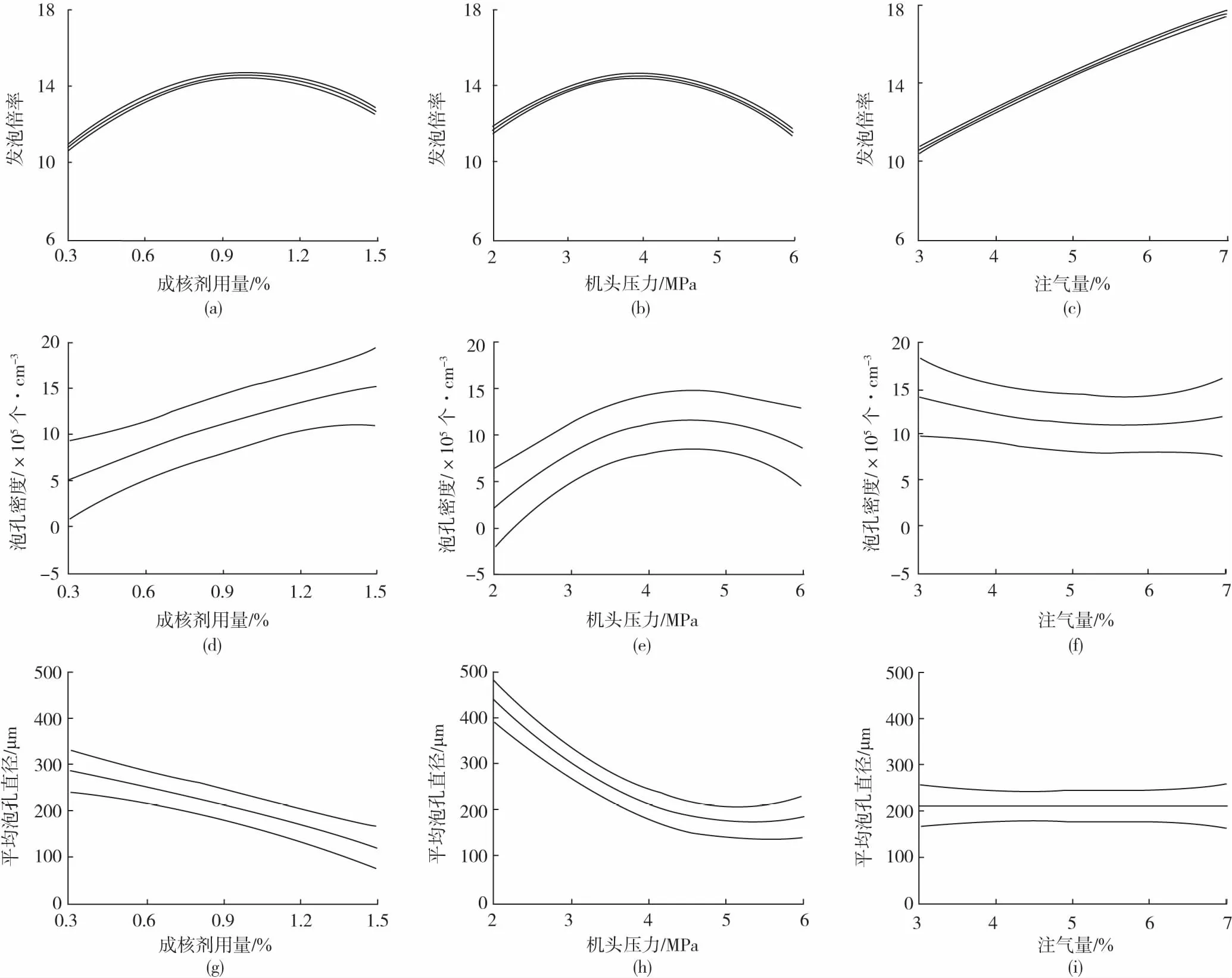

对发泡倍率的影响:(a)成核剂用量 (b)机头压力 (c)注气量对泡孔密度的影响:(d)成核剂用量 (e)机头压力 (f)注气量对平均泡孔直径的影响:(g)成核剂用量 (h)机头压力 (i)注气量图1 不同响应受单因素影响的关系图Fig.1 Different responses against a single factor

图1为采用Design Expert软件分析得出的各变量随单因素变化的曲线,图中各出现了3条曲线,其中居中的曲线为变量取中水平值时的变化曲线,最高线和最低线表示变量变化时的波动范围。从图1(a)~1(c)可以看出,注气量对发泡倍率的影响最大,随注气量的增加,发泡倍率呈线性增大。理想发泡倍率与气体(发泡剂)含量的关系如式(4)所示,从式(4)中可看出,制品的发泡倍率跟注气量直接相关,注气量越大,发泡倍率越大,而本文的试验结果与式(4)的表达基本一致。本文采用的是化学成核剂,其在挤出发泡过程中分解产生气体,形成大量的空穴充当气泡始核,提高了成核密度,从而改善了泡孔结构,对保住气体、防止气体逃逸的作用显著。但随成核剂用量的进一步增加,分解放热,致使聚合物的熔体黏度下降,易造成泡孔破裂,气体逃逸,使发泡倍率受到影响。机头压力的高低直接影响了压降速率,高压降速率能够促进气体的析出和扩散。但当压降过快时,熔体的温降难以适应过快的气体扩散速率,导致气体逃逸增加,发泡倍率反而降低。因此控制注气量能最有效的控制材料的发泡倍率。

(4)

式中E——理论发泡倍率

Vp——聚合物熔体体积,m3

Vg——气体总体积,m3

2.2.2 泡孔密度

从图1(d)~1(f)可看出,泡孔密度受成核剂用量的影响最大,随成核剂用量的增加,泡孔密度增大,这是因为成核剂增多,异相成核作用增强,成核率增大,因而泡孔密度增大。机头压力对泡孔密度的影响次之,机头压力的增大同样会引起泡孔密度的增加,这是因为压降是气体解吸附形成气泡核的推动力[9],压降速率增大,成核效率增大,泡孔密度随之增加,但过高的机头压力将造成气泡生长速率过快,聚合物熔体没有足够的强度支撑泡孔的生长,从而造成泡孔破裂、合并,致使泡孔密度略有降低。注气量的增多对泡孔密度的影响较小。因此,通过增加成核剂用量可最有效提高材料的泡孔密度。

2.2.3 泡孔直径

如图1(g)~1(i)所示,材料的平均泡孔直径受机头压力和成核剂用量的影响均很显著。发泡过程中气泡成核和泡孔生长是2个非常重要的阶段,而影响材料泡孔直径的过程也主要在这2个关键阶段。在成核阶段,成核剂产生的气体空穴可形成低自由能相界面,因此成核剂用量增加,异相成核作用增强,成核率增大,泡孔密度增大;而压降是气体解析成核的主要推动力,压降速率增大,气体扩散速率增大,成核率增大,泡孔密度随之增加;又因为气体的作用是在泡孔生长阶段促使泡孔生长,当气体量一定的条件下,泡孔密度的增加会使单个泡孔的体积减小,泡孔直径必然减小。因此,调控成核剂用量和机头压力可有效调控材料的泡孔直径。

2.3 发泡工艺的优化

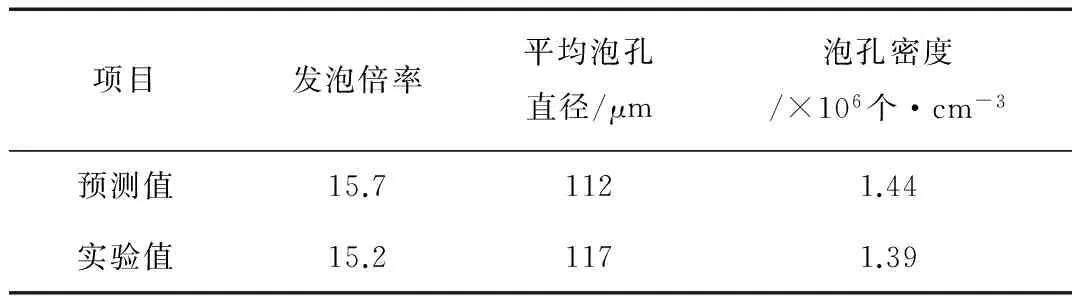

不同因素影响着发泡过程的不同阶段,若要得到最优的发泡制品,需着眼于整个发泡过程,使发泡倍率最大、泡孔密度最高、泡孔直径最小。本文采用Design Expert软件中的Optimization模块对试验测试结果进行了分析,得到了一组理论最佳工艺参数组合,即成核剂用量为1.4 %,机头压力为4.66 MPa,注气量为7 %,并由此得出了发泡倍率、平均泡孔直径、泡孔密度的预测值。通过对理论最优工艺进行实验验证,发现实验结果与预测值的偏差均小于5 %(各性能参数值见表5),证明了预测的可靠性。

表5 最优工艺的分析Tab.5 Optimum process analysis

3 结论

(1)发泡倍率受注气量的影响最显著,随注气量的增加而增大,随成核剂用量的增加或机头压力的增大先增大后减小;泡孔密度受成核剂的影响最大,随成核剂用量的增加而增大;泡孔直径受机头压力和成核剂用量的影响均较明显,随成核剂用量的增加或机头压力的增大而下降;

(2)采用Design Expert软件中的Optimization模块对PP发泡的工艺进行优化,得到了理论最佳工艺参数组合,通过预测和验证,在成核剂用量为1.4 %、机头压力为4.66 MPa、注气量为7 %时,PP的发泡综合效果最好。

[1] 李 娟, 张敏敏, 颜家学, 等. 不同类型成核剂对聚丙烯性能的影响[J].现代塑料加工应用,2014,26(2):28-31.

LI J, ZHANG M M, YAN J X, et al. Effects of Different Types of Nucleating Agents on the Properties of Polypropylene[J]. Modern Plastics Processing and Applications, 2014, 26(2):28-31.

[2] 曹 莉,李 青,苏志强,等.聚丙烯成核剂研究进展[J].高分子通报,2013,4(14):146-150.

CAO L, LI Q, SU Z Q, et al. Research Progress of Polypropylene Nucleating Agent[J]. Polymer Bulletin, 2013,4(14):146-150.

[3] PARK C B, LEE P C. Effect of Talc Content on the Vo-lume Expansion Ratio of Extruded PP Foams[J]. Journal of Cellular Plastics, 2003, 39(39): 499-511.

[4] 周淑娥, 崔永敏. 聚丙烯发泡材料的应用及研究进展[J]. 广东化工, 2009, 36(10):219-221.

ZHOU S E, CUI Y M. Application and Research Progress of Polypropylene Foaming Material[J]. Guangdong Che-mical Industry, 2009, 36(10):219-221.

[5] ANNUCIADO T R,SYDENSTRICKER T H D,AMICO S C.Experimental Investigation of Various Vegetable Fibers as Sorbent Materials for Oil Spill[J].Mar Pollut Bull,2005,50(11):1 340-1 346.

[6] 信春玲,何亚东,李庆春,等.影响聚丙烯发泡倍率和泡孔结构的主要工艺参数研究[J].塑料,2008,37(2).

XIN C L, HE Y D,LI Q C. Study on Main Technological Parameters of Polypropylene Expansion Ratio and Cell Structure[J]. Plastics, 2008,37(2).

[7] JIANG X L, BAO J B, LIU T, et al. Microcellular Foaming of Polyprpylene/Clay Nanocomposites with Supercritical Carbon Dioxide[J]. Journal of Cellular Plastics, 2009, 45(6).

[8] NAGUIB H E, PARK C B, PANZER U,et al.Strategies for Achieving Ultra Low-desity Polypropylene Foam[J]. Polymer Engineer and Science,2002,42(7).

[9] RODEHEAVER B A, COLTON J S. Open-celled Microcellular Thermoplastic Foam[J]. Polymer Engineering And Science, 2001, 41(3):380-400.