基于DELMIA的三维模型属性数据提取及重构的研究

张开运

(中国核动力研究设计院,四川成都610213)

0 引言

随着科技的发展,现代工业的集成化程度越来越高,特别是汽车工业、飞机制造工业等,产品的最终生产完成是经历了若干企业社会化协作的结果。在不同企业之间及企业内部设计制造过程中,数据交换频繁发生,CAD模型作为传递数据的主要方式,在不同CAD系统之间的转换方式主要有三种:①直接进行转换(包括通过IGES、STEP等标准格式转换);②使用第三方CAD软件系统进行转换;③开发专用格式转换程序[1]。在实际的CAD模型格式转换过程中,通过上述三种方式之一和CAD系统本身的创建修复功能,模型的几何信息和拓扑信息基本可以保留,但经常出现模型的属性信息数据丢失或传递错误的问题[2],如何解决这一问题成为当前许多企业面临的主要问题。笔者在利用DELMIA软件进行产品工艺仿真的过程中,经常遇到从其它CAD系统导入进来的三维模型存在几何尺寸、材料牌号、密度和质量等属性数据丢失或传递错误的问题,从而导致后续的零件拆装工艺仿真及辐射场计算的顺利实施,为此不得不采用人工录入的方法逐条对三维模型进行属性添加,其缺点是劳动强度大,效率低,在录入过程中极易造成输入错误,且录入的数据与原始属性数据是否一致难以检查[3]。

目前,对三维模型格式转换方式和接口的研究比较多,技术比较成熟,格式转换后基本可以得到完整的结构模型,但是针对转换过程中三维模型属性数据丢失和错误的问题研究的还比较少,没有一个统一的解决方法。为此,本文基于DELMIA软件进行二次开发了一个通用的解决方案,即将DELMIA软件能正确识别的三维模型的属性数据自动提取出来,将格式转换过程中丢失和错误的属性数据以及自定义的属性数据进行批量重构,二者统一存储到后台数据库中作为新模型的属性信息,从而满足后续工艺设计制定、计算、分析和验证的需求。

1 三维模型数据分析

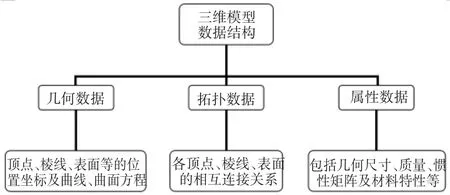

三维模型是由空间的点、线、面以及纹理、材质等组成,具有空间性和非空间性的双重特征,通过点、线、面的空间分布来表现三维形体对象的空间状态,可以直观地表达产品的设计效果。三维模型一般是由几何(Geometry)、拓扑(Topology)和属性(Attribute)等数据构成,其结构如图1所示,其中,几何数据描述构成三维实体边界的顶点、棱线、表面的位置坐标,曲线曲面方程等;拓扑关系描述组成边界的各顶点、棱线、表面等之间的相互连接关系;属性数据包括零件几何尺寸、质量、惯性矩阵、约束、公差标注、材料特性、零件明细表等内容。

图1 三维模型数据结构

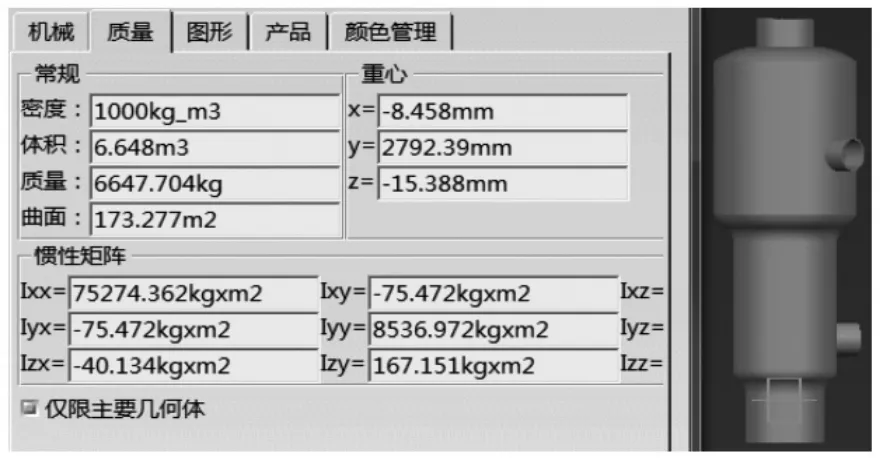

三维模型在不同的CAD系统之间进行格式转换时,其几何数据和拓扑结构基本可以正确地传递,加上软件自身的算法和创建修复功能,可以得到完整的结构模型(不在本文的研究范围之内)。但由于各CAD软件系统之间的底层算法和精度不同,在三维模型格式转换和数据传递过程中经常出现模型属性数据丢失和传递错误的问题,如核电站反应堆压力容器在Autodesk Inventor软件中设计时的属性信息如图2所示,将其格式转换导入到DELMIA软件后的属性数据如图3所示,经对比分析发现,三维模型在格式转换过程中,其属性数据材料特性丢失,从而导致传递的密度、质量及惯性矩阵属性数据发生错误,而面积、体积和重心等属性数据被正确地传递且在软件中识别出来。因此,在CAD系统交互过程中,为提高设计效率,一方面应尽量实现属性数据的自动提取,另一方面对转换错误和遗失的数据则需要采取方法和工具进行重构。在本例中,压力容器的面积、体积和重心信息需要自动提取,而材料特性、密度、质量和惯性矩阵等数据则需要重构,由于在此后的辐射场计算中还需要压力容器的辐射剂量率值,因此辐射剂量率值也是需要重构的属性数据。

图2 压力容器设计时的属性数据

图3 压力容器格式转换后的属性数据

2 三维模型属性数据自动提取技术路线

法国达索公司作为“数字工程”解决方案的技术领导者,为制造业提供了当今世界最完整的3D数字制造解决方案——DELMIA,运用以工艺为中心的技术,针对用户的关键性生产工艺,实现端到端的解决方案,使用户能够利用数字化产品模型完成产品工艺的规划和验证。

在利用DELMIA软件进行产品生产工艺设计时,需要用到三维模型的属性数据来对工艺路线进行分析和验证,因此将三维模型的属性数据自动提取和保存起来可以保障分析和验证工作的顺利实施。在DELMIA软件中,一次只能查看一个模型的属性信息,要查看所有模型的属性信息将花费较长时间且不利于产品工艺数据之间的对比分析,为此,基于DELMIA软件进行二次开发来自动提取所有三维模型的能够正确识别的属性数据。

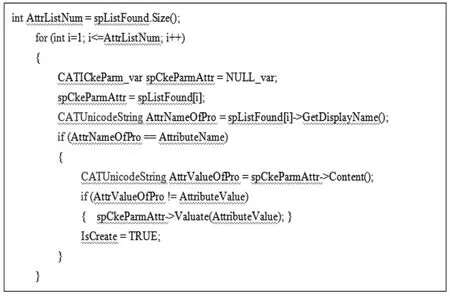

实现方法如下:首先根据DELMIA软件正确识别的属性数据信息设计用来显示模型属性的列表框,当用户点击工艺仿真场景中PPR(工艺、产品、资源)结构树下的产品模型时,程序将遍历位于其下所有零部件的属性数据,并将其中传递正确的属性数据读入到列表框中显示出来,关键程序代码如图4所示[4]。程序遍历完成之后,所有零部件传递正确的属性数据即完成自动提取并写入到后台数据库中,便于及时分析查看和后续工艺设计制定。

图4 模型属性自动提取关键程序代码

3 三维模型属性数据批量重构技术路线

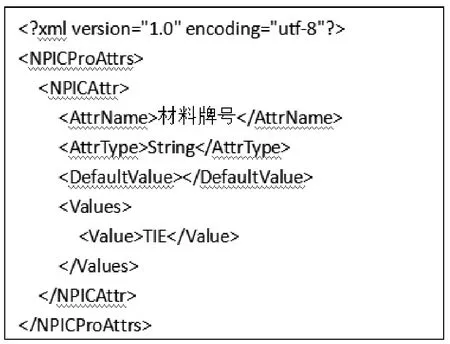

由于格式转换导致三维模型的部分属性数据丢失和传递错误,导致自动提取的DELMIA软件正确识别的三维模型属性数据量有限,不能满足后续设计制定产品生产工艺和分析验证的需求,为此还需要为模型的属性数据如材料牌号、基本形状等以及自定义的属性数据进行重构。这里以三维模型材料属性的重构为例,其它的属性数据重构类似,首先新建TXT格式文本文件,然后将后缀名TXT修改为XML格式并按DELMIA软件二次开发方式在其中写入程序代码如图5所示,从而配置好XML格式文档并设置初始值,再将此XML格式文档存储到DELMIA软件开发环境变量对应的文件夹内,这样DELMIA软件启动时将自动加载该XML文档,最后,根据XML文档在DELMIA软件中开发可以查看重构属性数据的功能界面如图6所示,可以看到模型的材料属性默认为是TIE,当材料属性发生变化时,程序只需要将变化的属性数据读入到此空白框内即可。其它的属性数据重构只需要在此XML文档和功能界面内按照相同的的格式添加即可,如模型基本尺寸、辐射剂量率值等属性。

图5 配置XML文档

图6 查看重构属性功能界面

属性数据批量重构实现方式如下:首先配置需要重构属性数据的XML格式文档并开发相应的功能界面,然后将需要进行重构的模型及属性数据整理成Excel表格,程序将表格中模型与DELMIA软件中的模型进行匹配,为了属性数据批量重构的顺利进行,最好将模型以英文字体命名,当属性表格中的模型名字与软件中的模型名字一致时,就把属性表中的属性信息赋值给模型,然后进行下一个模型的匹配,直至完成所有模型的属性赋值即完成了三维模型属性数据的批量重构,其关键程序代码如图7所示。重构完成之后,可以在功能界面内查看每个模型属性的重构数据,同时属性表格中的模型属性数据也写入到后台数据库中,便于及时分析验证。

图7 模型属性批量重构关键代码

4 应用实例

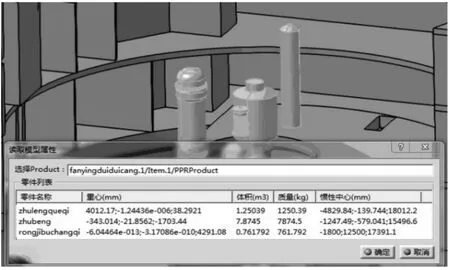

以格式转换导入到DELMIA软件的核电站反应堆一回路系统主设备简化模型为例,其中,重心、体积、质量、惯性中心是正确传递的属性数据,需要程序自动提取,当用户点击仿真场景PPR结构树中的产品装配模型时,位于其下所有模型的正确传递的属性数据将自动提取并在列表框中显示,开发的功能界面如图8所示,点击“确定”按钮所有的属性信息将写入到后台数据库中。

图8 自动提取模型属性数据开发界面

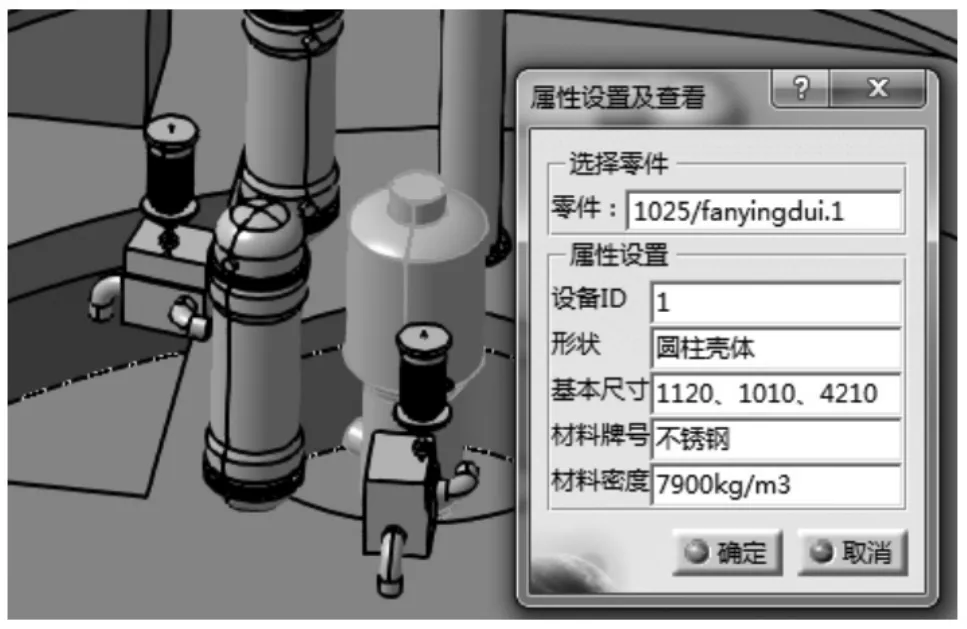

三维模型属性数据批量重构可以为CAD模型添加格式转换过程中丢失和传递错误的属性数据以及自定义的属性数据,当点击重构按钮时,程序将对虚拟仿真场景中所有零部件模型需要重构的属性数据进行批量重构,程序运行完成之后,批量重构的属性信息也将写入到后台数据库中,与程序自动提取的属性数据合并在一起,从而满足后续设计制定产品生产工艺、计算、分析和验证的需求,开发的功能界面如图9所示,可以查看每个零部件重构的属性数据信息。

图9 模型属性批量重构界面

5 结束语

从利用DELMIA软件进行产品生产工艺仿真的实际出发,针对三维模型在格式转换和数据传递过程中出现属性数据丢失和传递错误的问题,基于DELMIA软件进行二次开发实现了三维模型属性数据自动提取和批量重构的功能,解决了手工录入属性数据效率低下的问题,满足了生产工艺设计制定的需求,保证了产品生产工艺分析验证和后续设计制造的顺利实施,在企业实际生产过程中具有重要的作用。

参考文献:

[1]古成中,吴新跃.3D数据转换技巧[J].机械设计与制造,2007(5):62-64.

[2]樊雪钰.三维设计软件模型数据交换研究[J].黑龙江水利科技,2013,41(10):13-16.

[3]赵永明,侯少聪.三维模型与属性数据同步的批处理方法研究[J].矿山测量,2015(5):17-21.

[4]南世纵.基于DELMIA虚拟装配技术的二次开发研究[D].天津:天津工业大学,2012:11-16.