旋转式卸胎车的研发

白新宇

(天津赛象机电工程有限公司,天津 300384)

1 研发背景

目前,以重卡胎为代表的大规格轮胎广泛应用于港口货运车辆及大型工程车,生产此类轮胎的轮胎厂卸胎及搬运胎坯均采用卸胎车。对于工程胎及重卡胎的胎坯,一般卸胎车为单台车,即一辆卸胎车只停放一个胎坯,卸胎后,操作者在卸胎车上对成型后的胎坯进行验胎检查及运输。

目前操作者验胎时均是徒步围绕卸胎车检查胎坯,以重卡轮胎常用规格为例,胎面的贴合面长度为4.5 m,宽度为0.5 m,胎坯直径Φ=2 630 mm,验胎时操作者最保守的步行路线L=3.14Φ=3.14×2 630mm=8.26 m。一般在主流轮胎厂中,制作这种规格的轮胎的班产为80条/班。在每班中,操作者为了检验胎坯要多走8.26×80=660 m,产生了大量的无效劳动,不仅消耗了操作人员的体力,而且降低了工作效率。

2 发明内容

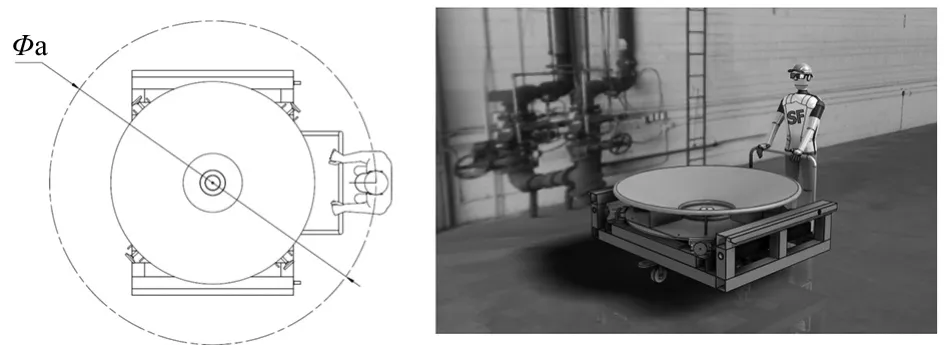

本发明所要解决的技术问题在于,提供一种新的旋转式卸胎车(如图1所示),能够降低操作人员体力的消耗,提高工作效率。

图1 旋转式卸胎车

本实用新型提供的旋转式卸胎车,包括车体、转盘和托盘,转盘可转动地安装在车体上,托盘安装在转盘上并可随转盘转动。

在该技术方案中,通过将托盘在车体上可转动地安装,工作人员验胎时只需转动轮胎即可,不再需要围着轮胎走动,从而能够降低操作人员体力的消耗,提高工作效率。

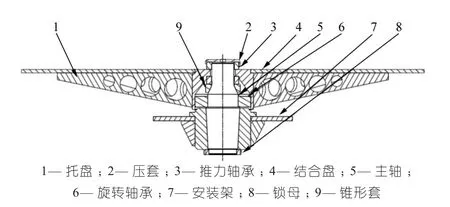

具体而言,转盘的安装方式可以为:转盘通过两个压力轴承和一旋转轴承安装在一转轴上,转轴上部向内收缩形成一向上的锥面,在锥面上设置有一与其相配合的锥形套,用于对压力轴承进行支撑;转轴通过一安装架安装在车体上,在转轴上端的压力轴承上安装有一压套,下端通过一螺母锁紧。

另外,旋转式卸胎车还设有把手和脚轮,以便于轮胎的运输。

进一步,该旋转式卸胎车还包括至少一个安装在车体上的锁紧装置,用于在锁紧时限制转盘的转动。在该技术方案中,需要转动轮胎时将锁紧装置打开,验胎完成后锁紧即可进行轮胎的运输。

具体而言,锁紧装置包括锁紧架、丝杠、手轮和锁紧头,锁紧头通过两个导向轴可滑动地安装在锁紧架上,丝杠一端穿过锁紧架后通过一锁紧螺母与锁紧头固定,另一端安装手轮,丝杠与锁紧架之间通过螺纹连接,锁紧头上安装有阻尼圈并通过螺钉固定,转动手轮时带动丝杠转动进而带动锁紧头和导向轴在锁紧架上滑动。

其中,锁紧装置的数量可以为4个,沿转盘周向均匀布置;阻尼圈可以通过在锁紧头上开金属槽进行安装。

3 旋转式卸胎车的图解说明

3.1 旋转式卸胎车整体效果

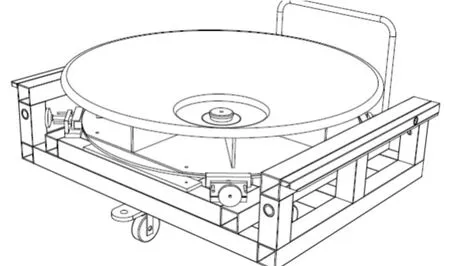

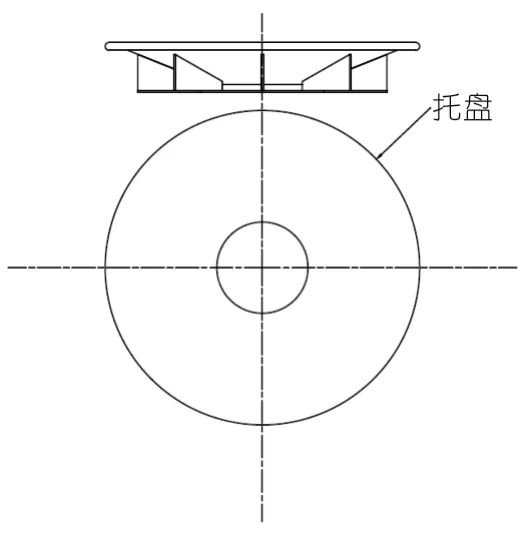

新型旋转式卸胎车整体效果见图2。该旋转式卸胎车上安装有:①托盘装置(见图3):焊接成型后,与轮胎接触部分喷涂特氟龙,功能为盛放胎坯;②转盘装置(见图4):转盘可以以中心固定主轴为中心进行旋转,保证托盘装置可以带动胎坯旋转;③锁紧装置(见图5):安装有耐磨阻尼块,保证在阻尼块顶住转台边缘时通过摩擦力可以使转盘静止,防止转盘在非检验时发生旋转现象;④机架装置(见图6):由方管焊接构成,作为整个装置的机架,底部配有脚轮,便于整个装置移动。

图2 旋转式卸胎车轴测图

图3 托盘装置

3.2 创新各部分联系及位置关系

3.2.1 托盘装置

托盘由焊接而成,在托盘表面与胎坯直接接触的部分喷涂特氟龙,之后安装在转盘装置上,与其组成一体。

3.2.2 转盘装置

主轴安装在安装架上。锁母安装在主轴下部,使主轴与安装架通过其接触锥面配合锁紧,其锥面锥度为1:20。旋转轴承安装在主轴上,与其构成一个回转副。锥形套与主轴靠锥面配合在一起。推力轴承安装在主轴上,压在锥形套上,与主轴构成一个回转副。结合盘安装在两个推力轴承之间,靠压套对上部推力轴承的压力和下部锥形套靠其与主轴间的锥形面的支撑力固定死。结合盘通过上下两个推力轴承及旋转轴承与主轴构成一个回转副。

整个装置组装好后安装在机架装置上。

图4 转盘装置

图5 锁紧装置

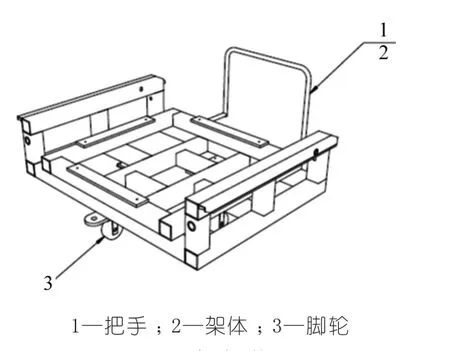

图6 机架装置

3.2.3 锁紧装置

丝杠安装在锁紧架上,与锁紧架构成一个螺旋副。手轮固定在丝杠上,与其形成一体。阻尼圈安装在金属槽上,与其形成一体。导向轴固定在金属槽上,与其形成一体。导向轴安装在锁紧架,穿过预先做好的导向孔,与其构成移动副。丝杠穿过金属槽与锁紧母靠顶丝紧固,使其与金属槽构成回转副。

整个装置组装后安装在机架装置上,均布在转盘装置四周。

3.2.4 机架装置

脚轮安装在架体上,使架体可以在地面实现移动。把手安装在架体上,保证操作者可以推动架体移动。

上述三个装置安装好后依次安装在本装置上,形成一体。

4 新技术方案的工作原理和工作过程

4.1 转盘装置原理及工作过程

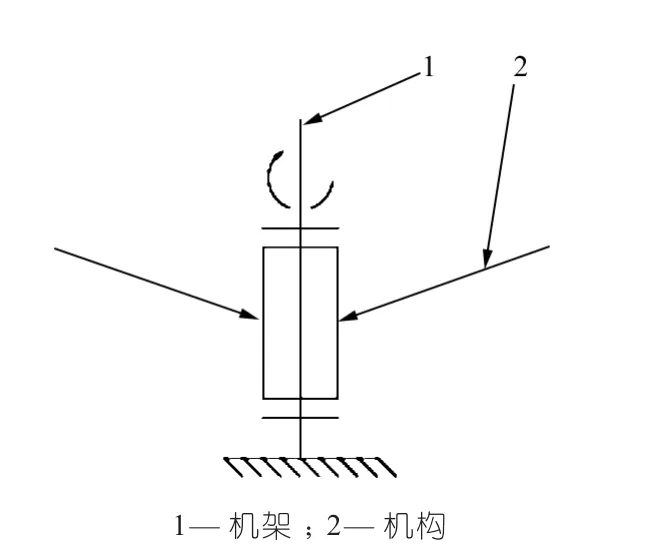

转盘装置机械结构简图见图7。

说明:机架对应安装架及主轴;机构对应结合盘、压力轴承、压套及旋转轴承。

分析:机架与机构构成回转副,实现卸胎车托盘的旋转功能。

图7 转盘装置机械结构简图

4.2 锁紧装置原理及工作过程

机架对应锁紧架。旋转件对应导向轴及金属槽的固定。旋转件对应丝杠及锁紧母。机架与旋转件构成螺旋副。机架与件构成移动副。

运动分析:①锁紧:旋转件在螺纹副的作用下,推动件2向前推进,运动至位置A′,使阻尼条接触结合盘边缘,压合住结合盘,在摩擦力的作用下,阻止结合盘旋转,此时实现该机构对结合盘及托盘的锁紧,防止其旋转;②释放:反向旋转件,旋转件在螺纹副的作用下,拉动件2向后推进,运动至位置A,使阻尼条脱离结合盘边缘释放结合盘,使其可以自由旋转。

图8 锁紧装置结构简图

4.3 整个装置工作过程

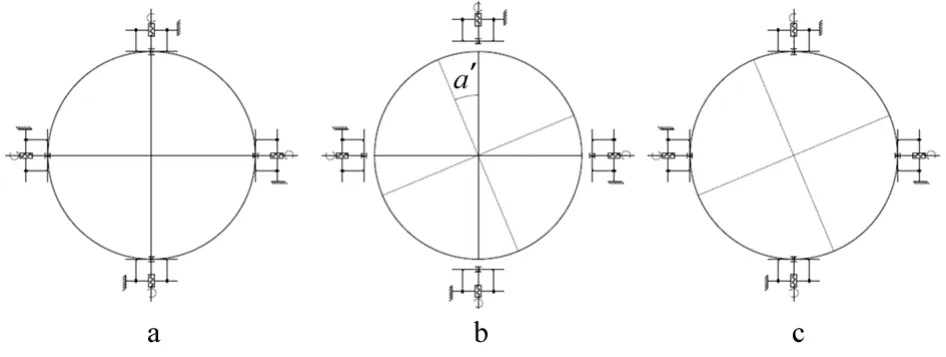

步骤1:操作者锁紧锁紧装置,机械手将胎坯放在卸台车托盘上(如图9a);

步骤2:操作者释放锁紧装置(如图9b),托盘可以旋转任意角度a′,操作者持续旋转转盘,检查胎坯是否合格;

步骤3:操作者锁紧锁紧装置,转盘被锁紧,不能旋转(如图9c),操作者拉走卸胎车,完成卸胎。

图9 工作过程运动简图

5 关于旋转装置受力分析

旋转装置受力最大应该为,当成型好的轮胎胎坯放到运输车上后,因为重卡的胎坯一般为400 kg,胎坯自身的重量加上运输托盘的自身重量,预计将会有750 kg的负载压在旋转主轴上,因此主轴的受力应该考虑。

另外在整个装置中,鉴于整体运输车的重量需要受到限制中间结合盘的重量不应过大,因此,该件的结构需要做到大量减重处理,但是该件又承载托盘及整个生胎胎坯的重量,因此该件的强度及变形应该受到考虑。

5.1 对主轴的功能及力学分析

主轴作用:①在旋转装置中,主轴利用其锥面,完全承受整个负载的重力,对整体旋转机构起到支撑作用;②在旋转装置中,主轴承担装在轴承组,对整个装置的旋转,起到固定作用。

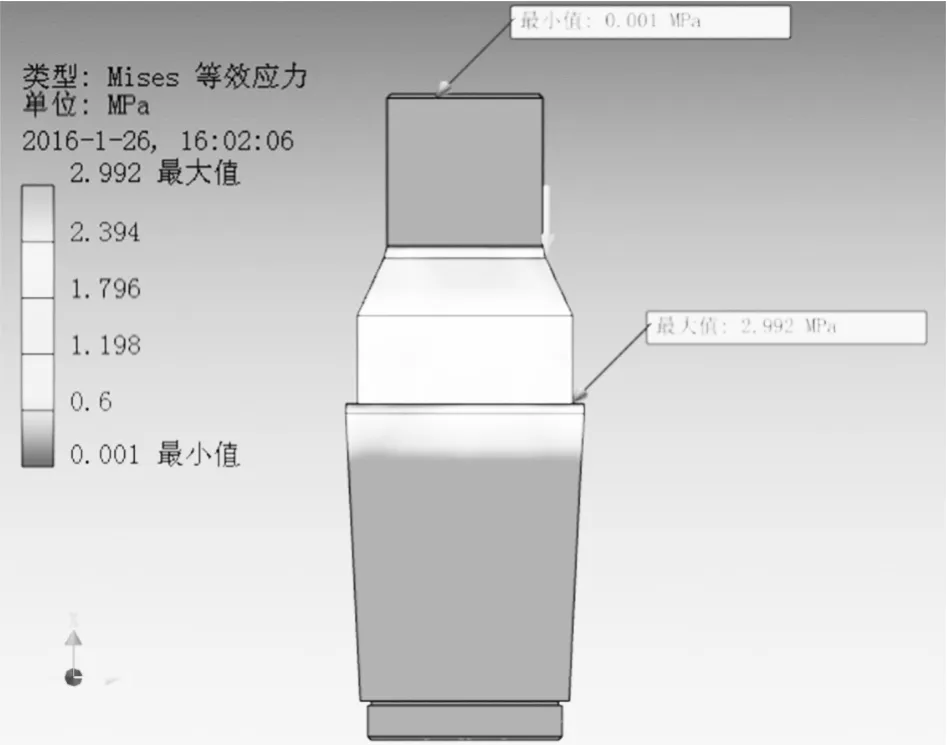

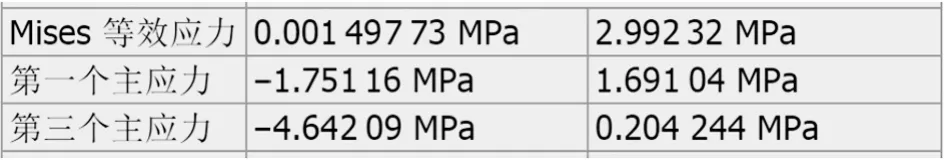

本设计基于Autodesk Inventor Simulation 模块针对该零件进行模拟受力分析研究。图10为在最大载荷下在Autodesk Inventor Simulation 模块分析下的主轴受力截图。

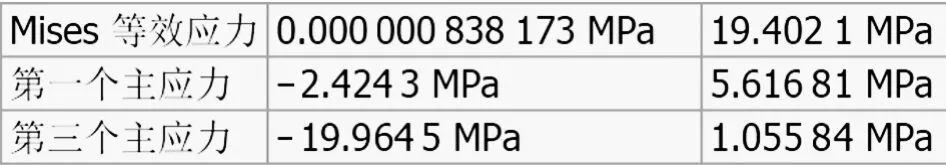

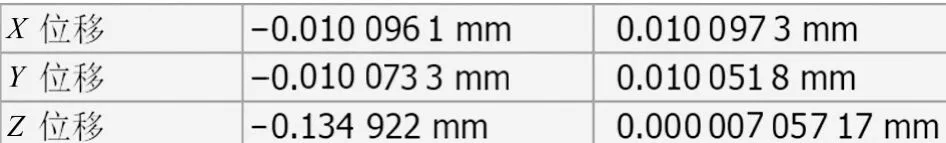

主轴应力校核结果见图11,主轴位移校核结果见图12。综合Autodesk Inventor Simulation模块实验可得出如下结论:该主轴设计安全可靠,安全系数为15 ul。

图10 主轴受力截图

图11 应力结果报表截图

图12 位移结果报表截图

5.2 旋转装置中的结合盘的功能及受力分析

结合盘的作用主要有:①支撑托盘及生胎,承载其全部重量;②支撑轴承组,为轴承组起到固定作用。

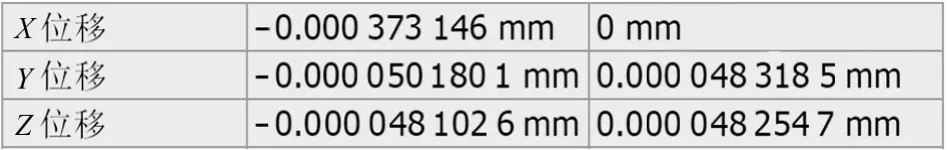

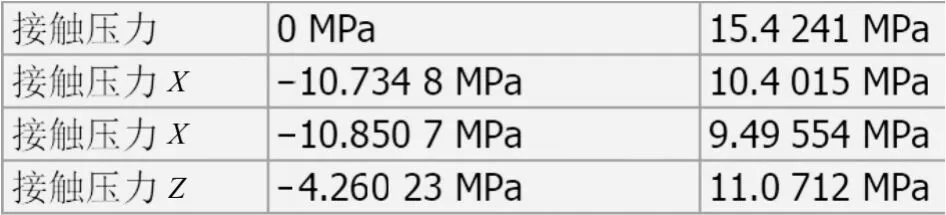

基于Autodesk Inventor Simulation 模块针对该零件进行研究,图13为在最大载荷下在Autodesk Inventor Simulation 模块分析下的结合盘受力效果图。结合盘应力校核结果见图14,结合盘应力校核结果见图15,结合盘接触应力校核见图16。

综合Autodesk Inventor Simulation模块实验结果可得出如下结论:该结合盘设计安全可靠,安全系数为 15ul。

图13 结合盘受力图

图14 结合盘应力结果报表截图

图15 结合盘位移结果报表截图

图16 结合盘接触应力结果报表截图

6 经济效益和社会效益

效率提升:新技术旋转式卸胎车省去轮胎厂班产操作者围绕卸胎车行走验胎的步行时间,整个过程一次性完成,提升班产效率。

操作简单: 新技术旋转式卸胎车避免操作者围绕卸胎车步行,每条胎少走8.26 m,每班少走660 m,降低使用者劳动强度。

7 未来升级空间

7.1 系统轻量化方向设计

本系统的支撑系统设计时选用的主轴设计为实心轴车制,材料选择为40 Cr,从受力仿真分析的结果来看,主轴的安全系数很大,所以可以从如下两个方面开展轻量化设计:①减少主轴的截面尺寸;②改变主轴的材料选择,可以从40 Cr降低为45钢材车削制成。

7.2 以型材替代现有钢材加工

本设计的结合盘选用钢板焊接加工制成,其中因为需要得到相应的横截面采用了大量的钢板。在外来的设计中,可以采用相应的型材,直接使用,通过利用型材的有效横截面来获得更加优秀的抗弯截面系数。