热连轧带钢立- 平辊多道次轧制热力耦合三维有限元模拟

周家林 彭成武 彭世丹 何 浩 孙 杨 潘成刚

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉 430081;2.宝钢特钢有限公司长材事业部,上海 200940)

带钢热轧过程中边部常发生诸如翘皮、裂纹、折叠、黑线、边部夹层、边部减薄等表面缺陷[1],严重影响带钢表面质量。国内外许多学者围绕铸坯表面缺陷及粗轧工艺改进做了大量研究工作[1- 8],但对精轧轧制过程边部缺陷影响机制研究较少[5,9]。有限元方法在模拟轧制过程中的有效性已经被许多研究工作所证实[7- 16]。由于带钢精轧轧件宽厚比大,轧件边部及表面与其心部温差大,导致轧制过程中带钢沿宽度方向变形不均匀,金属流动与应力应变变化相对复杂[9- 11]。同时精轧是一个多道次连轧过程,累积压下系数大,全道次有限元模拟计算量大,甚至可能存在网格畸变使得计算难以进行,所以已有的针对热轧带钢精轧过程的模拟研究基本是二维或几道次进行的[9- 12,16]。

本文利用Abaqus非线性有限元软件模拟热连轧窄带钢精轧机组立- 平10道次轧制的全过程,并用现场实测特征点温度及平轧道次稳态轧制压力加以验证。在此基础上,分析轧制过程轧件断面温度场及等效应力应变的变化规律;分析轧件断面特征点尤其是边部金属的流动规律,为现场快速分析轧件边部缺陷来源、优化工艺方案提供理论依据。

1 有限元模型的建立

1.1 轧制规程

某热连轧窄带钢厂采用型钢轧机将165 mm×280 mm连铸扁坯轧成30 mm×320 mm中间坯,经切头剪剪切头部、高压水除鳞后再送入精轧机组轧制成厚(2.0~4.5)mm×宽(285~310)mm窄带卷,其各道次轧制规程见表1。

表1 精轧各道次轧制规程Table 1 Rolling schedule of finish rolling for each pass

1.2 轧制几何模型的建立

由于矩形轧件的对称性,轧件采用1/4的简化模型,轧件长度取满足连轧要求的1 500 mm,网格划分采用C3D8RT- 8节点6面体线性减缩积分单元,单元数共45 800个。为防止因大压下率带来的网格畸变问题,轧件模型采用热力耦合的拉格朗日算法和Von- mises屈服准则来计算分析[17],同时采用沙漏控制技术,从而实现了立- 平10道次轧制全过程数据的继承。

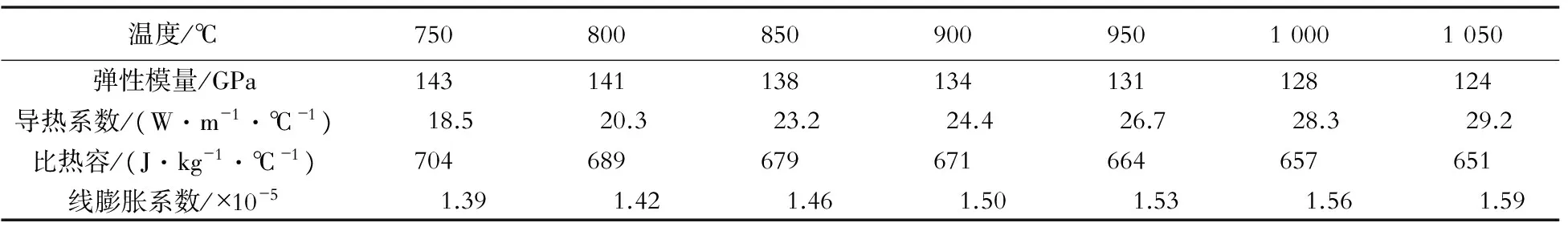

1.3 材料热物性参数及边界、初始条件

轧件材料为Q345B钢,其热物性参数见表2。轧制过程中轧件与空气的热辐射、热对流及与轧辊的接触传热系数可参考文献[12,16],热功转换系数取0.9。轧件和轧辊泊松比0.3,为了更准确反映轧件金属流动规律,轧辊设置为弹塑性体,弹性模量为210 GPa;轧辊初始温度设定为110 ℃,环境温度25 ℃;轧件初速度3.09 m/s;粗轧出口温度1 035 ℃,精轧入口温度1 021 ℃,终轧温度(860±20) ℃。模拟过程中采用库伦摩擦规律,静摩擦因数0.4,动摩擦因数0.32。

2 模拟结果与分析

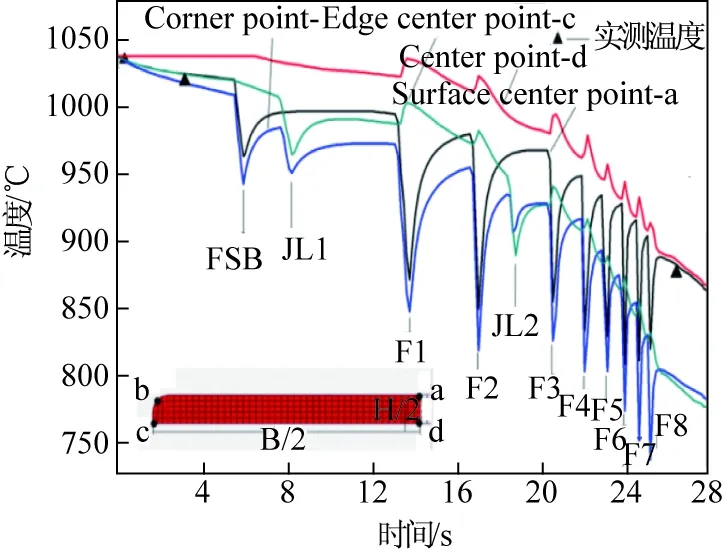

2.1 轧件特征点温度变化

图1是轧件断面特征点a、b、c、d的温度变化曲线。从图1中可知,轧件经过高压水除鳞,表面各点温度迅速下降,圆角处b点温降最大,之后快速回升,心部温度变化不大。a、b和c点的温度在轧制变形区急剧下降,特别是角部b点,因为轧件与冷却水、轧辊接触换热,会损失大量热量,随后心部向表面热传递,温度快速回升;心部d点温度逐渐下降,但在变形区由于形变和摩擦热,温度略有升高。随着轧制的进行,轧件厚度方向中心与表面温差逐渐减小,终轧后基本一致,而宽度方向中心与边部温差逐渐增大,终轧后大致相差100 ℃。这是由于随着轧制的进行,轧件厚度变小,心部向表面传热更加迅速;而宽度远大于厚度,边部热耗散较大,中部来不及向边部传热,致使精轧出口处带钢边部温度下降较大。由图1可知,模拟的轧件表面中心a点温度与实测值吻合较好,误差±10 ℃。

表2 Q345B钢热物性参数Table 2 Thermo- physical parameters of Q345B steel

图1 轧件断面特征点温度随时间的变化Fig.1 Temperatures of the feature points of sectional surface as a function of time

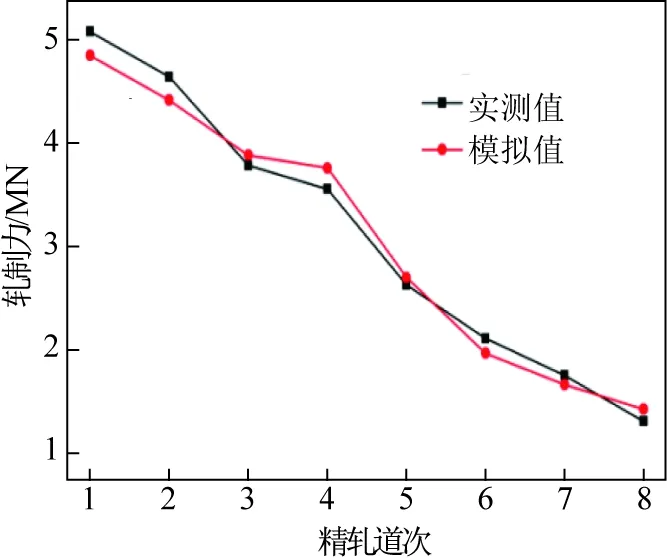

2.2 轧制力分析

图2为平辊各道次稳态平均轧制压力计算值与实测值比较(由于采用1/4模型,图中模拟数值为计算值乘2得到)。由于立辊轧制压力小,现场未对其进行测量,由图2可见,轧制压力逐道次递减,前4个道次压下较大,轧制力也较大;后4个道次轧辊直径小且压下量较小,轧制力减小,轧制压力逐道次递减则板凸度会逐道次递减,有利于板形控制。模拟的稳态平均轧制压力与实测结果基本吻合。

图2 各道次轧制压力计算值与实测值的比较Fig.2 Comparison of the calculated and measured rolling forces for each pass

2.3 各道次出口等效应力和应变分析

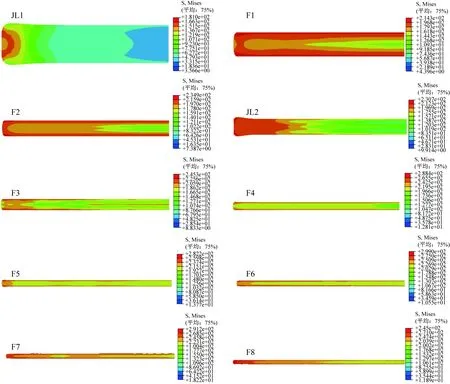

图3为各道次出口处横断面等效应力云图。由图可见,轧件边部尤其是圆角处等效应力最大,其次为轧件与轧辊接触面。由于立辊侧压调宽量较小,且轧件较宽,变形不能渗透到心部,所以JL1、JL2边部“狗骨头”区域等效应力最大;立轧JL1轧后的平辊F1及JL2轧后的F3道次,由于立轧侧压作用使轧件边部增厚形成“狗骨头”区域,F1、F3道次对应边部“狗骨头”区压下量较大,且边部尤其是角部温度下降较快,故等效应力较大。

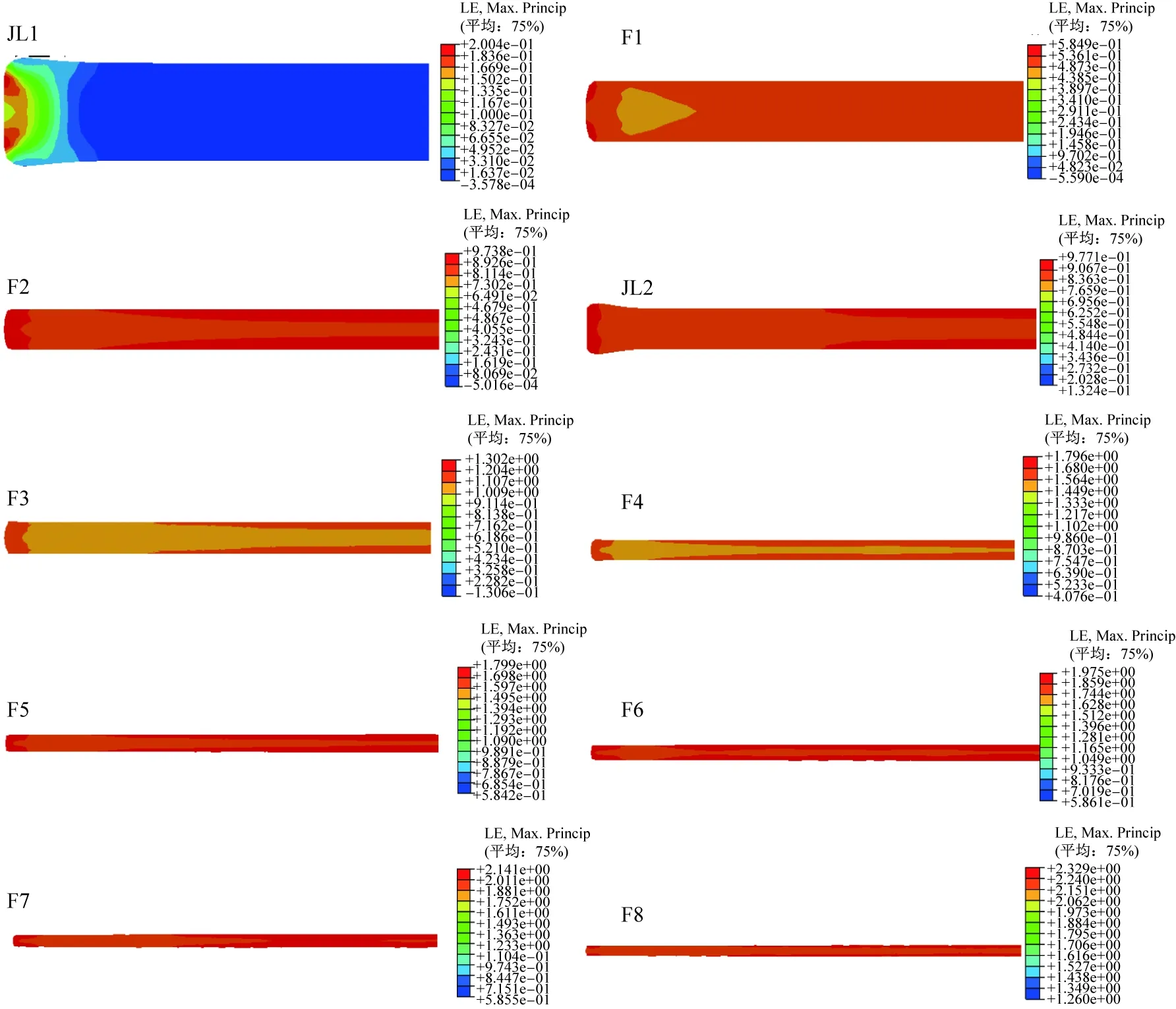

图4为各道次出口处横断面等效应变云图。由图可知,平辊轧制各道次轧件表面及边部等效应变大于心部。随着轧制过程进行,轧件逐渐减薄,变形从表面开始充分渗透到心部,终轧时趋于一致;立辊最大等效应变出现在边部“狗骨头”区域。结合图3、图4可知,随着轧制的进行,平辊轧制的宽度方向等效应变总体上趋于一致,边部等效应力、应变与中间部分偏差逐渐减小。表明立辊侧压调宽利于轧件横向等效应力应变的均匀性,对于改善轧件横向强度差异和横向不均匀变形带来的板形问题有积极作用[1]。

2.4 轧件断面特征点流动规律

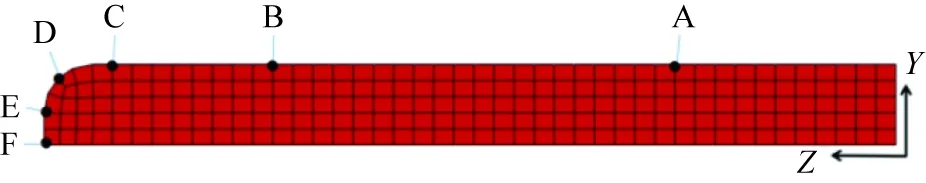

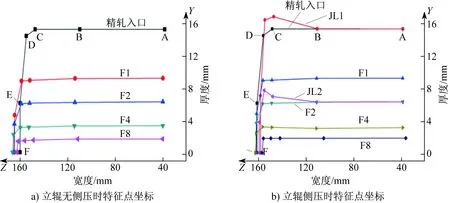

图5为轧件1/4模型横断面上的6个特征点。A、B分别为离心部1/4和离边部1/4位置点,C、D、E、F均为边部位置点,其中D点为圆角位置点。图6即为各特征点在精轧过程中Z向和Y向的位移变化。

由于轧件边部变形较中心复杂, 为了较准确反应边部金属流动规律,图6(a)、图6(b)分别为立辊无侧压时全平辊8道次轧制特征点Z向和Y向位移随时间变化曲线;图6(c)、图6(d)分别为立辊侧压立- 平10道次轧制时特征点Z向和Y向位移随时间变化曲线;图7(a)、图7(b)分别为立辊无侧压和立辊侧压横断面特征点金属流动坐标变化;图8为Q345B钢终轧出口横断面厚度分布比较。

图3 各道次出口处横断面等效应力等值线云图Fig.3 Contour plot of equivalent stress at cross section of each rolled piece

由图6(a)、图7(a)可知,同一上表面的A、B、C三点,靠近中部的A点轧制过程中Z向位移变化最小,为0~1.5 mm,B点在0~1.4~4.5 mm之间变化,靠近边部的C点,位移变化最为明显,在0~1.3~5 mm之间变化。由此可以看出,轧制过程中带钢表面金属从中间向边部流动阻力逐渐减小,位移逐渐增大。由图6(b)、图7(a)可知,A、B两点Y向位移变化基本一致,C点Y负向位移稍大于A、B点,说明带钢边部存在厚度减薄[5],且平辊F1道次,C点与A、B点位移差最大达0.3 mm,随后逐渐减小。这是因为随着轧制的进行,道次压下量、轧制压力减小,板厚差逐渐减小并最终趋于稳定,终轧后位移差值为0.03 mm(见图8)。

由图6(a)、图7(a)可知,侧边D、E、F三点Z向位移分别在0~1.3~4.5 mm、0~2.1~5.5 mm、0~2.5~6 mm之间变化,圆角位置D点Z正向位移明显滞后于E、F点,即D点相对E、F点发生了Z负向位移,表明圆角D点发生了翻平宽展,F1道次时相对F点负向0.7 mm,且随着轧制的进行翻平量也进一步增加,至终轧出口时增至1.30 mm。边部中心F点Z正向位移要明显大于E点,F1道次E、F的位移差为0.35 mm,且随着轧制的进行两者的差值趋于一个常数0.5 mm,表明终轧后轧件边部产生微量单鼓形。

从图6(c)~6(d)、图7(b)中可见,上表面A、B、C三点Z向位移变化中,A仍最小,B点其次,C最大;Y向上,C点在两立辊由于侧压作用时出现Y正向位移,终轧时A、B、C三点Y向位移量基本相同,C、B点Y向位移(厚度)差0.01 mm,相较于立辊无侧压调宽时,带钢边部减薄现象有明显改善,说明立辊侧压对板形有明显改善作用[1,5](见图8)。边部C、D、E、F点均受到立辊侧压作用,Z负向位移明显;圆角处C、D两点立辊轧制时Y正向位移明显,C、D点和边部B点形成明显“狗骨头”区域(见图7(b)和图3、图4的立轧断面),平辊压平后Y向位移与立辊无侧压时一致,这是带立辊侧压带钢边部减薄现象得以改善的主要原因[1,5];F点Z正向位移仍大于E点,终轧后位移差为0.4 mm,略小于立辊无侧压0.5 mm;圆角处D点相对E、F点仍发生Z负向位移,在JL1道次位移差为1.7 mm,D点仍发生了翻平宽展,至终轧出口时减小至1.0 mm,较立辊无侧压时有所改善[1], 因此有部分宽带钢厂家在精轧机组设置了立辊轧机以改善带钢边部质量[5]。

图4 各道次出口处横断面等效应变等值线云图Fig.4 Contour plot of equivalent strain at cross section of each rolled piece

图5 横断面特征点相对位置Fig.5 Relative position of surface feature points of cross section

由图6(a)、图6(c)可知,立辊无侧压时轧件在前4个平轧道次表现为Z轴正向位移。以边部中心F点为例,F1道次最大4.8 mm(宽展量),F2~F4各道次变形后宽展量基本在0.5 mm;立辊调宽时表面各特征点Z正向位移明显减小,F点在F1道次变形区宽展量为3.5 mm,F2、F4道次0.5 mm,F3道次2.5 mm。由于边部温度降低,道次间边部均存在冷缩效应,后4道次及轧后更为明显,轧件角部会存在一定拉应力[8]。这是因为后4个道次工作辊辊径较小,变形区接触弧长减小,同时轧件温度急剧下降,摩擦因数减小,纵向流动阻力减小,后4个道次变形区基本无宽展,属于平面变形状态。

图6 特征点精轧过程Z轴和Y轴位移变化Fig.6 Z and Y displacement change of the feature point during finish rolling

图7 横断面特征点轧制过程流动规律Fig.7 Metal flow of feature points of the cross section

边部翻平宽展及拉应力的存在易导致轧件边部翘皮等缺陷的产生。随着轧件“狗骨头”位置的增加,轧件角部拉应力增加,轧制过程角部拉应力的大小会影响轧件角部缺陷的愈合或扩展,应合理调整立辊减宽量[6- 8]。

图9为Q345B钢立辊无侧压与带立辊侧压轧后,成品带卷尾部3 m处取样边部表面质量的比较。可以看出,无立辊侧压时带钢边部易产生翘皮等缺陷,加立辊侧压后边部缺陷有明显改善。

图8 终轧出口轧件断面板厚横向分布Fig.8 Thickness transverse distribution along cross section of plate after finish rolling

图9 (a)立辊无侧压1号和(b)带立辊 侧压2号试样轧后边部质量Fig.9 Edge quality of specimens after V- rolling (a) without side pressure of No.1 and (b) with side pressure of No.2

3 结论

(1)利用Abaqus非线性有限元软件,建立了多场耦合的热连轧窄带钢精轧机组立- 平辊多道次轧制过程的三维有限元参数化模型,模拟计算的带钢断面特征点温度和平轧各道次稳态轧制压力与实测值吻合良好。

(2)温度及应力- 应变场模拟结果表明,随着轧制过程的进行,轧件厚度方向温差逐渐减小,终轧后趋于一致,而宽度方向中心与边部温差逐渐增大,导致轧件角部和边部由于冷缩效应存在一定拉应力,从而影响轧件角部缺陷的愈合或扩展,实际生产中应注意控制轧件边、角部温度。

(3)模拟发现轧件在前4个平轧道次均存在一定宽展量,在后4道次平轧基本无宽展;由于温度不均匀性导致轧件边部和角部的金属应变不协调,上翻至带钢边部易造成边部缺陷;采用立辊侧压调宽,对轧件边部减薄和翻平宽展造成的边部缺陷有明显改善作用;表面节点位置变化规律可为现场轧制生产中轧件边部缺陷的溯源分析提供便利。

[1] 邸洪双,王晓南,宁忠良.热轧板带边部缺陷形成机理及研究现状[J].河南冶金, 2008, 16(3): 1- 4, 27.

[2] 王东明, 闫文凯,梁鹏,等. 热轧窄带钢Q195通条重皮缺陷成因分析与改进[J]. 河北冶金,2016(5): 10- 14.

[3] 徐海卫,于洋,李飞,等. IF钢热轧薄板边部翘皮缺陷的产生原因及机制[J]. 钢铁, 2012, 47(9): 53- 56.

[4] 吴洪, 李忠柱, 陈建华,等.无取向硅钢边部“翘皮”缺陷产生机理及控制[J].金属材料与冶金工程, 2012, 40(1): 25- 29.

[5] 华维, 刘丹. 热轧带钢边部减薄解决对策[J]. 轧钢, 2009,26(2): 57- 58.

[6] 王国栋, 朱鲁玲. 热轧钢板表面翘皮缺陷分析[J]. 物理测试, 2009, 27(1): 46- 51.

[7] 喻海良, 刘相华, 李长生.多道次立- 平辊轧制轧件角部金属流动状态有限元模拟[J].东北大学学报(自然科学版),2005,26(10):982- 985.

[8] 喻海良,刘相华, 李长生,等.调宽轧制平轧过程轧件角部应力研究[J].东北大学学报(自然科学版),2006,27(11):1228- 1231.

[9] 李成伟,王晓晨,杨荃,等.热轧带钢金属横向流动及影响因素[J]. 北京科技大学学报, 2013, 35(2): 222- 227.

[10] 刘声宏,潘良明, 张丁非. 精轧区带钢热轧热力耦合有限元仿真[J].机械设计与研究,2010, 26(4): 98- 101.

[11] BAGHERIPOOR M, BISADI H. Effects of rolling. Parameters on temperature distribution in the hot rolling of aluminum strips[J]. Applied Thermal Engineering, 2011, 31(10): 1556- 1561.

[12] 周家林, 闫文青, 李立新, 等. 热连轧带钢温度场的有限元分析[J]. 上海金属, 2004, 26(5): 30- 33.

[13] ZHOU J L, PAN C G, ZHANG X Y, et al. Finite element analysis of metal flow of finishing groove in hot continuous Rolling Bar[J].Advanced Materials Research, 2012, 510: 667- 672.

[14] 周家林, 颜军琳, 赖春明, 等. 500热连轧窄带钢粗轧工艺优化及有限元分析[J].锻压技术,2016, 41(9): 139- 147.

[15] 周家林,赖春明,谢志强, 等.60 kg/m 重轨轧制全道次的有限元模拟和试验研究[J]. 钢铁研究学报,2015, 27(4): 35- 41.

[16] 唐广波, 刘正东, 康永林, 等. 热轧带钢传热模拟及变形区换热系数的确定[J]. 钢铁, 2006, 41(5): 36- 40.

[17] 王金彦, 陈军,孙吉先,等.板料成形数值模拟的有限元模型及应用Ⅰ- 二维截面和三维实体单元[J]. 塑性工程学报, 2004,11(6): 16- 19.