燃煤电站超低排放烟气颗粒物排放 测试及特性分析

周心澄 黄治军 潘丹萍 胡 斌 杨林军

(1东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)(2江苏方天电力技术有限公司, 南京 211102)

随着我国经济高速发展,能源消耗增加,以煤炭为主的能源消费结构造成的环境问题日益突显,其中颗粒物排放导致的环境污染问题尤为严重,PM2.5造成的雾霾天气频发引起了广泛的社会关注[1-2].燃煤电站是颗粒物排放的重要来源之一,据中电联统计,2016年电力行业烟尘排放量高达35×104t.近年来燃煤电站烟尘排放标准更加严格,2014年出台的《煤电节能减排升级与改造行动计划(2014—2020年)》[3],要求新建燃煤发电机组烟尘排放达到燃气轮机组的“超低排放”标准,即在基准含氧量6%条件下烟尘排放浓度不高于10 mg/m3.

为实现颗粒物超低排放,燃煤电站应综合采用一次和二次除尘措施[4].一次除尘即湿法脱硫前对烟气颗粒物的高效脱除,主流技术有电除尘、布袋除尘等.二次除尘指湿法脱硫过程中对颗粒物进行协同脱除和脱硫后采用湿式电除尘进一步脱除颗粒物.目前,国内外对燃煤烟气颗粒物在一次除尘中的深度脱除研发了很多先进技术,如低低温电除尘技术、电袋复合技术、高频电源技术、旋转电极电除尘技术等.据不完全统计,日本运用低低温电除尘技术的机组容量累计超过15 000 MW,电除尘入口烟温约90 ℃,出口烟尘浓度均低于30 mg/m3;寿春晖等[5]结合国内燃煤电站低低温除尘器运行数据得到:不同运行温度条件下,设备出口烟尘浓度可稳定控制在20 mg/m3以内,除尘效率均值达到99.88%;以低低温电除尘技术为核心的烟气协同治理技术路线已成为我国燃煤电厂实现超低排放的主流技术路线之一,据中电联统计,截至2016年底,火电厂安装低低温电除尘器机组容量约85 GW,占全国燃煤机组容量的9.0%.电袋复合除尘器由于改造便利且兼具静电除尘器及布袋除尘器的优势[6-7],在我国应用广泛;广东沙角C电厂2号660 MW燃煤机组、珠海发电厂1号和2号机组、河南平顶山发电分公司2×1 000 MW机组均采用电袋复合技术对原有电除尘器进行超低排放改造.高频电源是电除尘高压供电领域的新热点,近几年被迅速推广应用[8],国电蚌埠电厂、华能南京电厂、上海外高桥三厂等均对电除尘器进行了高频电源改造.湿法脱硫协同高效除尘技术近年来也受到关注,脱硫浆液洗涤脱除SO2过程中,烟尘、汞等污染物可实现协同脱除,在采用托盘、单塔双循环、双塔双循环等技术对湿法脱硫系统进行脱硫提效改造的同时,协同除尘效率也有望得到改善,华能上安电厂600 MW机组脱硫系统采用托盘塔技术对脱硫系统进行增容改造,改造后SO2、烟尘脱除效率分别为99.44%和60.84%.

国内外对除尘、脱硫系统的提效改造进行了大量实验研究,但多关注单一技术,缺乏对比;国内燃煤电站对不同超低排放技术改造也开展了探索,但针对改造技术现场运行情况多侧重考察单一污染物在其专用脱除系统的脱除效率.因此,本文选取5台应用超低排放技术的机组,对其除尘单元的烟尘深度脱除能力和湿法脱硫系统的协同除尘能力开展了现场测试,并结合实测结果分析了各超低排放改造技术对烟气中颗粒物排放特性的影响,为燃煤电站超低排放改造提供理论参考.

1 试验

1.1 测试对象

选取已开展超低排放改造的5家燃煤电站,烟气污染物处理工艺路线均为炉内低氮燃烧系统—选择性催化还原脱硝(SCR)系统—静电除尘器(ESP)—湿法脱硫系统(WFGD).在超低排放改造中,这5家燃煤电站在静电除尘、湿法脱硫系统采用了不同的改造措施.电站装机容量、除尘设备、脱硫设备等见表1.

1.2 测试仪器及方法

测试内容及测试仪器设备见表2.

测试依据《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 161570—1996)、《电除尘器性能测试方法》(GB/T 13931—2002).烟尘采用崂应3012型自动烟尘测定仪采样测试,每点取样时间不少于30 min.该仪器采用高精度微压传感器、流量传感器、湿度传感器,能够自动跟踪烟气流速进行等速采样,测量准确可靠;采样使用的玻璃纤维滤筒对0.3 μm的颗粒物捕集效率不低于99.9%,采样后样品在实验室进行烘干称重.烟气中细颗粒物浓度与粒径分布采用芬兰Dekati公司生产的电称低压冲击器(electrical low pressure impactor)实时在线测量,该仪器基于惯性撞击原理,可精确测量颗粒物粒径分布的特征,其空气动力学直径在0.023 3~9.314 0 μm范围内.

表2 测试方法及主要仪器

测点主要布置在各机组ESP和WFGD进出口.现场测量时,为保证测量准确性,排除高湿烟气中液滴、冷凝水滴对测量精度的影响,在烟尘采样枪、ELPI采样管外均加装伴热装置,伴热温度为120 ℃,ELPI采用二级稀释.

2 结果与讨论

2.1 电除尘超低排放改造对颗粒物排放特性的影响

2.1.1低低温电除尘技术

电站1机组配置2台三室四电场除尘器,原设计除尘器入口烟气量为1.58×106m3/h,入口烟温为132 ℃,入口烟尘浓度为12 390 mg/m3,除尘效率大于99.7%.超低排放改造后,锅炉空气预热器出口与电除尘器入口设置烟气冷却器,电除尘器入口烟温由123~140 ℃降至90 ℃左右.对改造后的电除尘器性能进行了测试.测试结果表明,电除尘器进、出口烟尘浓度为12 555,16.30 mg/m3,除尘效率为99.87%,与改造前相比,除尘器出口排放浓度降低了56.15%.测试期间,电除尘器进出口烟温均为89.9~94.1 ℃,低于酸露点,烟气中大部分SO3形成硫酸雾并黏附在粉尘表面,使粉尘比电阻降低,避免了反电晕现象[9-10].同时,烟气温度的降低使烟气流量减小并提高于电场运行的击穿电压[11-12],这均有利于除尘效率的提高.

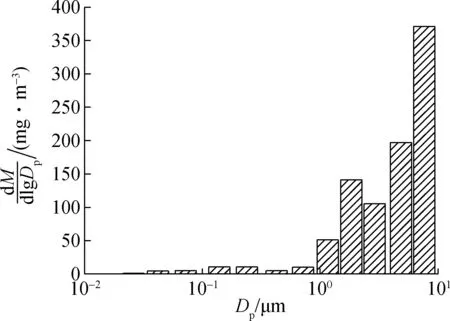

图1和图2为该低低温电除尘器进出口细颗粒物粒径分布和浓度累积分布.图中,M为质量浓度;Dp为颗粒粒径.电除尘进出口细颗粒物质量主要集中于粒径大于1 μm的微米级颗粒,而亚微米级颗粒数量占绝大多数,粒径小于1 μm的颗粒数量占总数量的97%以上.经低低温电除尘后,相同粒径下出口数浓度累计百分数高于入口数浓度累计百分数.主要经除尘后,粗颗粒去除率高于亚微米颗粒,亚微米级颗粒数量浓度累计相对增大.

(a) 电除尘入口

(b) 电除尘出口

图2 低低温电除尘器进出口颗粒质量浓度和数浓度累积分布

2.1.2电袋复合除尘技术

电站2燃煤机组原电除尘器为双室三电场四通道电除尘器,除尘效率偏低,烟气含尘量较高,影响脱硫系统正常运行.超低排放改造将原静电除尘器改为FE型电袋复合除尘器,一体式“前电后袋”布置,前级电除尘区布置2个分区电场,布袋除尘区采用低压长袋技术.该结构下,烟气最终通过布袋排出,避免了静电除尘器末级极板清灰时颗粒逃逸的结构性缺陷.

在机组330和300 MW负荷下进行测试,结果表明,锅炉满负荷运行期间,电袋复合除尘器进、出口烟尘浓度为17 762,10.89 mg/m3,除尘效率为99.94%.降负荷至300 MW后,除尘器处理烟气量由2.17×106m3/h降低至2.16×106m3/h,烟气温度由128.8 ℃降低至123.0 ℃.除尘器进、出口烟尘浓度略有降低,分别为17 284,9.88 mg/m3,除尘效率为99.94%,基本没有变化.锅炉负荷降低导致烟气温度降低,流速减小,使得电晕区粉尘比电阻降低,荷电量增加[13];布袋除尘区热扩散能力减弱,一定程度上减小了细颗粒穿透滤袋纤维间隙的几率.总体而言,变负荷前后电袋复合除尘器的除尘效率较稳定.

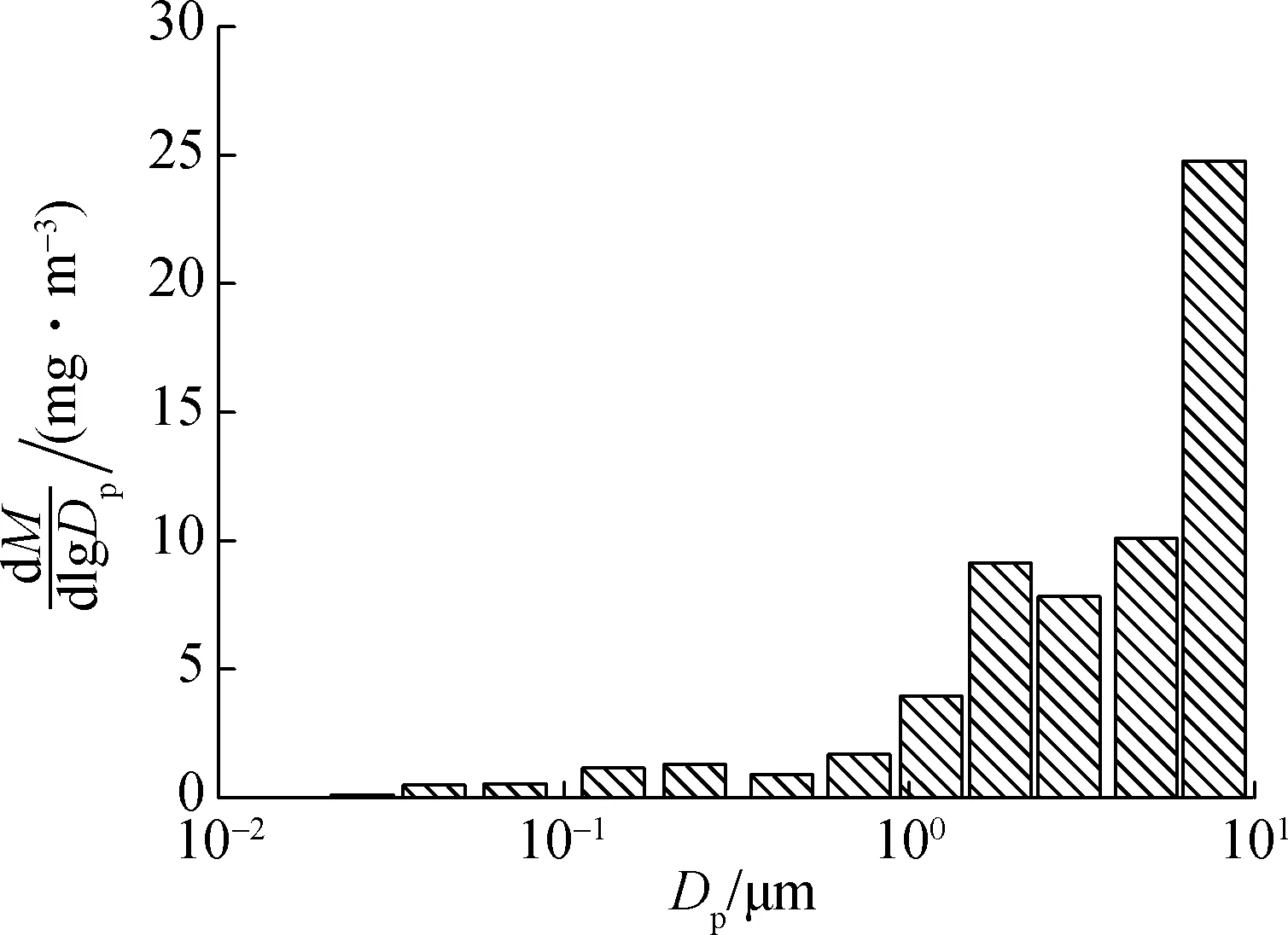

与常规布袋除尘器和静电除尘器相比,电袋复合除尘器结构紧凑,结合了2类除尘技术的优势,该电袋复合除尘器电除尘区进出口烟尘粒径分布如图3所示.含尘烟气经电除尘区后粒径向细颗粒方向迁移,亚微米级颗粒浓度显著上升,该粒径分布特征表明电场区滤去了大部分粗粉尘,大幅降低了滤袋负荷,提供了选择较高过滤风速的条件.同时,滤袋数量的减少降低了除尘器阻力,本次试验过程中,330,300 MW负荷时除尘器本体阻力分别为976.6,1 155.5 Pa,远低于常规布袋除尘器本体阻力(约1 600 Pa),相比布袋除尘器降低了引风机的电耗.

图3 电袋复合除尘器电除尘区进出口烟尘粒径分布

2.1.3旋转电极及高频电源技术

电站3燃煤机组原配有2台双室四电场静电除尘器,设计烟尘排放浓度为50 mg/m3,已无法满足排放标准.改造后保留电除尘器本体一、二、三电场,四电场改为旋转电极,一、二电场电控部分改为高频电源.对650,450 MW负荷工况下电除尘进出口烟尘排放特性进行测试.

经旋转电极及高频电源改造后,满负荷运行静电除尘器进、出口烟尘浓度为19 895,22.94 mg/m3,除尘效率为99.88%.低负荷运行时,除尘器进口烟气温度由123.5 ℃降低为112.5 ℃,烟气量由4.84×105m3/h降低为3.85×105m3/h,除尘器进、出口烟尘浓度为21 077,21.88 mg/m3,除尘效率为99.90%.从测试结果得到,一、二级电场经高频电源改造和末级电场经旋转电极改造后,除尘效率得到显著提高,且负荷变化时运行稳定,适应性良好.旋转电极技术的应用解决了改造前常规电除尘器的2个问题:① 末级电场的旋转钢刷可使阳极板始终保持清洁,避免了反电晕;② 非电场区清灰最大限度地减少二次扬尘,降低了电除尘出口排放浓度[14].

2.1.4电除尘超低排放改造技术对比

低低温电除尘技术、电袋复合技术、旋转电极和高频电源技术改造下各电站电除尘系统在锅炉满负荷运行时进出口烟尘浓度及效率对比如图4所示.电袋复合技术除尘效率最高,但为保证超低排放运行可靠及提高适应工况变化的能力,布袋滤料需选用高精度过滤滤料,如电站2选用的(50%PPS+50% PTFE)混纺+PTFE基布材质,投资运行成本较高.电站1除尘器经改造后,假定脱除效率不变,低低温电除尘器电场数量、流通面积、运行能耗均降低,但由于烟尘比电阻降低,极板对烟尘黏附力减小,二次扬尘增加,削弱了低低温电除尘的除尘能力.电站3高频电源相比工频电源提高了电场的工作电压和电流,增大了电晕功率,提高粉尘荷电强度,从而提高了除尘效率,特别适用于高粉尘浓度、高电场风速的电场改造.除与旋转电极技术结合应用外,还可与低低温技术等结合应用,在烟尘浓度最高的第一电场布置高频电源,增加电晕电流,可避免电晕闭塞问题,有效提升了电除尘器的工况适应性.综合来看:电除尘器应优先配置高频电源等其他高效电源进行供电;低低温电除尘器适用于灰硫比大于100的烟气条件;电袋复合技术除尘效率受煤质、烟气工况影响很小,尤其适用于排放要求严格的地区及300 MW及以下老机组除尘系统的改造.

图4 电除尘超低排放改造技术对比

2.2 湿法脱硫系统超低排放改造对颗粒物排放特性的影响

2.2.1托盘塔技术

电站1机组烟气脱硫装置采用石灰石石膏湿法烟气脱硫工艺,脱硫系统原设计入口SO2浓度为2 142 mg/m3,脱硫效率不小于95%.为满足SO2、烟尘的超低排放要求,对脱硫系统进行提效改造,在塔内喷淋层下方增设多孔合金托盘、优化除雾器.对增设托盘后机组脱硫系统的性能开展试验,测试内容包括烟尘、SO2脱除效率、托盘塔系统阻力等.托盘上方的持液延长了气液接触时间,并且托盘均匀多孔的结构对烟气起到了整流作用,吸收塔各截面上烟气与浆液接触充分,因而改造后系统实现了较高的脱硫及协同除尘效率.实测得到,在满负荷工况下,脱硫系统进、出口SO2浓度为20 384,8.2 mg/m3,SO2脱除效率为99.60%,较改造前有很大提高.从协同除尘能力看,托盘内持液使得烟气在穿过托盘时气液剧烈扰动,呈现出类似“沸腾”状态,托盘层对烟尘的洗涤捕集作用十分明显[15-16];满负荷下实测脱硫系统不同位置烟尘浓度和阻力,结果如图5所示,其中,测点1为WFGD系统出口;测点2为托盘上部;测点3为吸收塔除雾器出口;测点4为烟道除雾器出口;测点5为烟囱入口.脱硫系统入口烟尘浓度为16.30 mg/m3,经托盘后烟尘浓度降低了26.32%,烟道除雾器出口烟尘浓度为2.09 mg/m3,系统除尘效率为87.18%.

图5 托盘塔脱硫系统不同位置烟尘浓度及阻力

托盘喷淋塔由于气液接触充分、传质效果好、捕集效果明显,具有较高的脱硫、除尘效率,同等条件下降低了浆液循环量和液气比.但另一方面,托盘和持液层的存在增大了系统阻力,从图5可以看出,系统总压降2 270 Pa,其中托盘阻力735 Pa,占总压降的23.38%.托盘的压降与托盘孔隙率、持液层高度有关,孔隙率过低使得持液量增大,浆液无法从托盘上下落,阻力增大,过大的托盘阻力会增加增压风机电耗,影响系统正常运行[17].因而在进行托盘塔改造时应综合运行工况、操作条件、烟气性质等选择托盘孔隙率,在保证脱硫、除尘效率的前提下降低系统阻力.

2.2.2单塔双循环技术

电站4机组采用石灰石石膏法烟气脱硫工艺,原脱硫系统设计参数入口烟气量为1.16×106m3/h,SO2浓度为3 500 mg/m3,脱硫效率不低于98.6%.因原脱硫系统SO2、烟尘排放均无法达到超低排放标准,对系统进行增容提升和单塔双循环改造.改造后脱硫喷淋层分为上、下2个循环,运行参数相互独立,烟气中SO2、烟尘脱除在塔内分区完成,集液槽将上级循环喷淋浆液收集后输送回AFT浆池.

对改造后的脱硫系统在满负荷时脱硫、除尘效率、上下循环浆液pH、含固量等进行测试.脱硫系统进、出口SO2浓度分别为2 377.7,12.3 mg/m3,SO2脱除效率99.48%;烟尘进、出口浓度72.40,10.48 mg/m3,烟尘脱除效率85.52%,脱除效率较改造前均有较大提升.吸收区、氧化区循环浆液pH值分别为6.99,5.73,含固量分别为7.13%,20.6%.氧化区pH值较低,保证了石灰石的充分溶解和亚硫酸钙的氧化效果,同时在预洗涤过程中,浆液除脱除部分SO2外,烟气中烟尘、HCl、HF等均被部分洗涤去除,降低了杂质对吸收区SO2吸收效率的影响.吸收区较高的pH有利于酸性气体的吸收,保证了SO2较高的脱除效率.从浆液含固量看,氧化区较高的浆液含固量有利于石膏的沉淀结晶,同时由于浆液过饱和度增加,石膏结晶时间增长,有利于晶体长大与脱水;吸收区浆液较低的含固量有利于促进SO2的溶解吸收,保证脱硫效率.单塔双循环脱硫系统对烟尘的脱除效果较改造前有显著提升.集液槽在集液的同时均布烟气,集液过程产生的水膜对烟尘有良好的捕集效果.另一方面,脱硫系统出口烟尘成分除飞灰外还有在脱硫过程中浆液夹带蒸发形成的固体颗粒,单塔双循环系统吸收区浆液密度低于氧化区浆液及单塔喷淋系统浆液密度,经吸收区洗涤后,夹带液滴的含固量降低,从而减少了颗粒物的排放.

2.2.3双塔双循环技术

电站5机组烟气脱硫装置采用石灰石石膏法烟气脱硫工艺,双塔串联结构,设计WFGD入口烟气量为1.01×106m3/h,SO2浓度为2 400 mg/m3,脱硫效率不低于99.0%.双塔双循环脱硫技术的原理与单塔双循环技术类似,通过调节两塔喷淋浆液pH、脱硫效率分配等实现高效脱硫除尘,因而试验除关注SO2、烟尘脱除效率外,对系统细颗粒物的排放特征进行了测试分析.

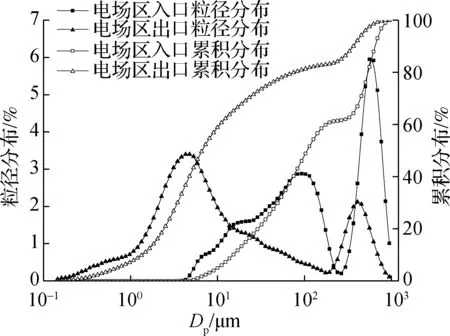

测试期间,脱硫系统进、出口SO2浓度分别为2 180,28.9 mg/m3,SO2脱除效率显著提高.系统进、出口烟尘浓度分别为101.00,20.40 mg/m3,烟尘脱除效率为79.80%.脱硫系统进、出口细颗粒物质量浓度如图6所示,经脱硫后烟气中细颗粒物质量浓度由45.20 mg/m3降至16.08 mg/m3,脱除效率为64.42%.较单塔喷淋系统20%~50%的细颗粒物脱除效率,双塔双循环系统对细颗粒物脱除能力更高.湿法烟气脱硫系统除尘机理主要是惯性碰撞、截留和布朗扩散,双塔脱硫系统烟气在进入吸收塔前经预洗涤塔洗涤,流场更为均匀,对粉尘的拦截效果增大,提高了浆液滴与颗粒物碰撞捕集几率.

图6 双塔双循环脱硫系统进出口细颗粒物浓度

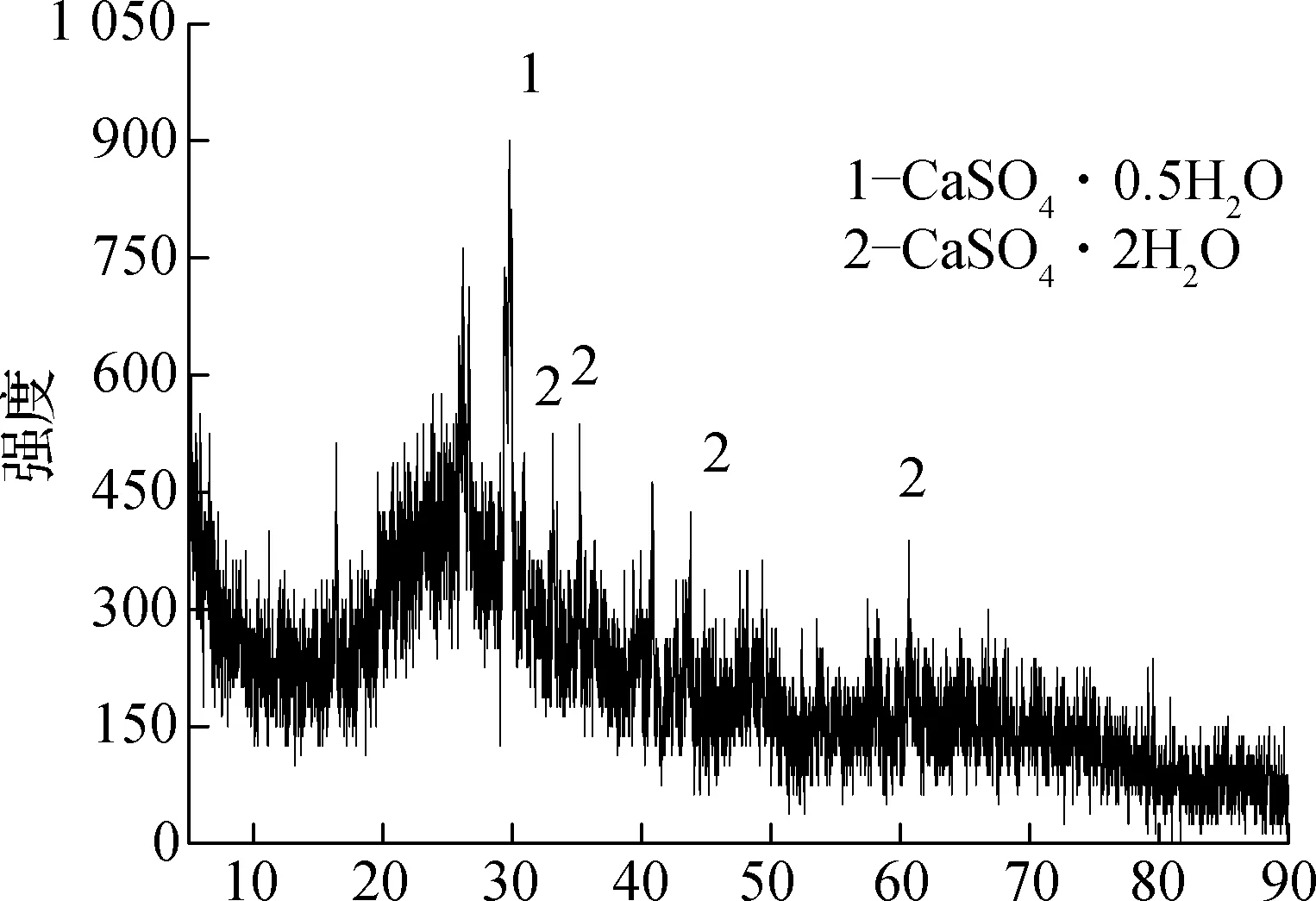

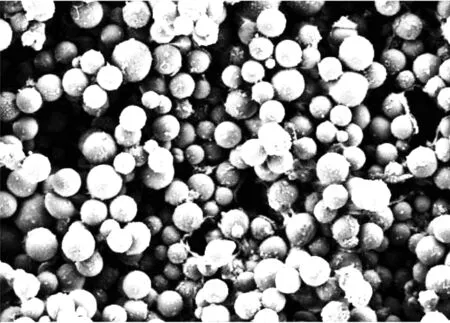

双塔双循环脱硫系统进出口烟气中细颗粒物粒径分布如图7所示.由图可见,烟气经脱硫塔洗涤后,细颗粒物质量浓度呈单峰分布,大部分粒径范围内细颗粒物浓度下降,而PM2.5所占比例增加.与单塔系统相比,双塔脱硫系统对微米级细颗粒物脱除作用更加明显,双塔系统出口亚微米级颗粒物浓度略有上升,脱硫净烟气中亚微米级颗粒物所占比例高于单塔脱硫系统.其原因为:① 塔内脱硫浆液洗涤协同脱除了脱硫烟气中部分颗粒物,但细颗粒在塔内不易被捕集,容易被烟气夹带出脱硫塔;② 湿法脱硫过程中由于细小浆液液滴蒸发结晶等物化过程,使得脱硫过程中形成了新的颗粒物[18-20].对脱硫净烟气中颗粒物进行XRD分析,结果如图8所示.可以看出,颗粒物主要成分包含CaSO4·0.5H2O,CaSO4·2H2O等,脱硫后排放总尘中包含了脱硫过程产生的盐类物质.为探究脱硫前后烟气中细颗粒物物性变化,分别对脱硫系统入口及脱硫净烟气中的细颗粒物进行了形貌分析,结果如图9所示.对比图9(a)与(b)可以看出,经双塔双循环脱硫后,烟气中粒径较大的颗粒被洗涤脱除,净烟气中出现了脱硫浆液夹带蒸发生成的棱柱状石膏颗粒.

图7 双塔双循环脱硫系统进出口粒径分布

图8 脱硫净烟气中颗粒物组分分析

(a) 脱硫前

(b) 脱硫后

2.2.4湿法脱硫超低排放改造技术对比

托盘塔技术、单塔双循环技术及双塔双循环技术改造后各电站湿法脱硫系统在锅炉满负荷运行时进出口烟尘浓度及脱硫、除尘效率对比如图10所示,改造后WFGD系统脱硫除尘效率均显著提高.单塔、双塔双循环技术原理相似,本次试验中双塔脱硫系统脱硫、除尘效率略低于托盘塔系统,除运行参数影响外,原因可能是测试期间该双塔双循环系统入口烟尘浓度较高.相比于单塔增容、塔内构件改造及单塔双循环技术,双塔双循环技术主要优点是对原单塔进行改造时设备可全部利用且无需改动,此外双塔系统对高硫、高灰煤和机组运行负荷有良好的适应性.本次试验中,托盘塔系统烟尘、SO2脱除效率均较高,在保证系统阻力的情况下,托盘塔技术可与双循环技术结合使用.经脱硫系统后,出口烟尘排放主要包括吸收塔内未被捕集完全的燃煤粉尘和烟气经除雾器后夹带液滴中的石膏颗粒、可溶盐等.托盘塔技术及双塔技术增大了颗粒物与雾化液滴间的拦截和惯性碰撞概率,提高了捕集效率;单/双塔双循环技术吸收区浆液较低的含固量减少了液滴中的石膏颗粒排放.综合上述2个方面,通过对脱硫塔及相关系统的合理设计或改造,即可在保证高脱硫率的同时实现高效协同除尘.

图10 湿法脱硫超低排放改造技术对比

通过对除尘系统、脱硫系统超低排放改造的合理匹配,除尘器出口粉尘排放低于15~20 mg/m3.再结合湿法脱硫超低排放改造,使脱硫系统协同除尘效率达到70%以上,可实现最终粉尘排放低于5 mg/m3,如电站1耦合低低温电除尘技术与托盘塔技术,在不安装湿电的情况下实现了粉尘超低排放.

3 结论

1) 电除尘系统经低低温、电袋复合、旋转电极及高频电源技术改造,各机组除尘器出口烟尘浓度均低于25 mg/m3,除尘效率均高于99.8%,其中电袋复合技术除尘效率最高.

2) 各机组湿法脱硫系统经超低排放技术改造后协同除尘效率均提高至70%以上;托盘塔托盘层、单塔双循环系统集液槽对烟尘均有明显的洗涤捕集作用.双塔双循环系统对10 μm以下的颗粒物洗涤脱除效率可达64.42%以上,与单塔系统相比,双塔脱硫系统对微米级细颗粒物脱除作用更加明显.

3) 燃煤机组颗粒物超低排放技术改造路线应综合考虑除尘系统除尘与脱硫系统协同除尘的作用,结合燃煤性质、飞灰特性、改造难易等进行选择,对于灰分低、易于荷电、灰硫比较大的烟气条件,可选择低低温电除尘技术进行一次除尘;对于煤质波动大、灰分高、荷电性能差的烟气条件,可选择电袋复合技术进行一次除尘.根据一次除尘后烟气中SO2、烟尘浓度等条件匹配湿法脱硫协同高效除尘技术,通过耦合电除尘、湿法脱硫超低排放改造,可在不安装湿式电除尘器的情况下实现烟尘超低排放.

参考文献(References)

[1] Lai H K, Tsang H, Thach T Q, et al. Health impact assessment of exposure to fine particulate matter based on satellite and meteorological information[J].EnvironmentalScienceProcesses&Impacts, 2014,16(2):239-246. DOI:10.1039/c3em00357d.

[2] 国家统计局能源统计司.中国能源统计年鉴2016[M].北京:中国统计出版社,2016:120-158.

[3] 中华人民共和国发展和改革会员会.关于印发《煤电节能减排升级与改造行动计划(2014—2020年)》的通知[EB/OL].(2014-09-12)[2017-08-01].http://www.zhb.gov.cn/gkml/hbb/gwy/201409/t20140925_289556.html.

[4] 中华人民共和国环境保护部.关于发布国家环境保护标准《火电厂污染防治可行技术指南》的公告[EB/OL]. (2017-05-21)[2017-08-01].http://www.zhb.gov.cn/gkml/hbb/bgg/201705/t20170524_414652.html.

[5] 寿春晖, 祁志福, 谢尉扬,等. 低低温电除尘器颗粒物脱除特性的工程应用试验研究[J]. 中国电机工程学报, 2016, 36(16):4326-4332.DOI:10.13334/j.0258-8013.pcsee.160096.

Shou Chunhui, Qi Zhifu,Xie Weiyang, et al. Experimental study on engineering application of particulate matter removalcharacteristics of low-low temperature electrostatic precipitator[J].ProceedingsoftheCSEE, 2016,36(16):4326-4332.DOI:10.13334/j.0258-8013.pcsee.160096.(in Chinese)

[6] 黄斌,姚强,宋蔷,等.静电对纤维滤料过滤飞灰颗粒的影响[J].中国电机工程学报,2006,26(24):106-110.DOI:10.13334/j.0258-8013.pcsee.2006.24.019.

Huang Bin, Yao Qiang, Song Qiang,et al.Effect of the electrostatics on the fibrous filter filtrating fly ash[J].ProceedingsoftheCSEE, 2006,26(24):106-110.DOI:10.13334/j.0258-8013.pcsee.2006.24.019.(in Chinese)

[7] 龙正伟,宋蔷,李水清,等.复合式电袋除尘器的伏安特性[J].中国电机工程学报,2010,30(14):13-20.DOI:10.13334/j.0258-8013.pcsee.2010.14.005.

Long Zhengwei, Song Qiang, Li Shuiqing, et al.Current-voltage characteristics of the hybrid particulate collector[J].ProceedingsoftheCSEE, 2010,30(14):13-20.DOI:10.13334/j.0258-8013.pcsee.2010.14.005.(in Chinese)

[8] 朱法华, 李辉, 王强. 高频电源在我国电除尘器上的应用及节能减排潜力分析[J]. 环境工程技术学报, 2011, 1(1):26-32.

Zhu Fahua, Li Hui, Wang Qiang, Application of high frequency power supply for ESP in the power industry of china and its potential for energy saving and emission reducing[J].JournalofEnvironmentalEngineeringTechnology, 2011,1(1):26-32. (in Chinese).

[9] Nakayama Y,Nakamura S,Takeuchi Y,et al.MHI high efficiency system-proven technology for multi pollutant removal[R].Hiroshima,Japan:Hiroshima Research & Development Center of Mitsubishi Heavy Industries,Ltd., 2011.

[10] 靳星.静电除尘器内细颗粒物脱除特性的技术基础研究[D].北京:清华大学热能工程系,2013.

[11] Bäck A. Enhancing ESP efficiency for high resistivity fly ash by reducing the flue gas temperature[C]//11thInternationalConferenceonElectrostaticPrecipitation. Berlin:Springer, 2009: 406-411. DOI:10.1007/978-3-540-89251-9_82.

[12] 郦建国,郦祝海,何毓忠,等. 低低温电除尘技术的研究及应用[J]. 中国环保产业,2014(3):28-34.

Li Jianguo,Li Zhuhai,He Yuzhong,et al.Research and application on low-low temperature electric precipitation technology [J].ChinaEnvironmentalProtectionIndustry, 2014(3):28-34.(in Chinese)

[13] Bickelhaupt R E, Altman R F. A method for predicting the effective volume resistivity of a sodium depleted fly ash layer[J].JournaloftheAirPollutionControlAssociation, 1984,34(8):831-838.DOI:10.1080/00022470.1984.10465818.

[14] 赵永水. 燃煤电厂PM2.5微细颗粒物控制新技术——旋转电极式电除尘性能特点及安装技术[J]. 能源环境保护, 2012, 26(4):1-4.

ZhaoYongshui.A new control technology for PM2.5from coal-fired power plant—the performance characteristics and erection technology of rotating electrode electrostatic precipitator[J].EnergyEnvironmentalProtection,2012,26(4):1-4.(in Chinese)

[15] 杜乐,黄建国,殷文香. 一种提高石灰石-石膏法脱硫效率的方法——托盘塔[J]. 环境与发展,2014(3):196-198.

Du Le,Huang Jianguo,Yin Wenxiang.A method for improving limestone-gypsum desulfurization efficiency—tray tower[J].EnvironmentandDevelopment,2014(3):196-198.(in Chinese)

[16] 张东辉,庄烨,朱润儒,等.燃煤烟气污染物超低排放技术及经济分析[J].电力建设,2015,36(5):125-130.

Zhang Donghui, Zhuang Ye, Zhu Runru, et al.Ultra-low air pollutant control technologies for coal-fired flue gas and its economic analysis[J].ElectricPowerConstruction,2015,36(5):125-130.(in Chinese)

[17] 卢泓樾.燃煤机组烟气污染物超低排放研究[J].电力科技与环保,2014,30(5):8-11.

Lu Hongyue.Research of the domestic 600 MW supercritical coal-fired units ultra in low emissions of flue gas[J].ElectricPowerTechnologyandEnvironmentalProtection,2014,30(5):8-11.(in Chinese)

[18] Meij R, Winkel B T. The emissions and environmental impact of PM10and trace elements from a modern coal-fired power plant equipped with ESP and wet FGD[J].FuelProcessingTechnology, 2004,85(6/7):641-656.DOI:10.1016/j.fuproc.2003.11.012.

[19] Nielsen M T,Livbjerg H,Fogh C L,et al.Formation and emission of fine particles from two coal-fired power plants[J].CombustionScienceandTechnology,2002,174(2): 79-113.DOI:10.1080/714922606.

[20] Meij R. Trace element behavior in coal-fired power plants[J].FuelProcessingTechnology, 1994,39(1/2/3):199-217.DOI:10.1016/0378-3820(94)90180-5.