背压机组液压调节系统改进与实践

陈玉华,卞祖亮,陆玉春

引言

汽轮机调节系统是机组重要组成部分,其性能的好坏直接影响机组的安全经济运行。梅钢热电厂现有汽轮机组较多,共十余台套,前后经历二十多年改、扩建,机组调节系统型式多样,从最早的弹性调速器机械液压调节系统到模拟式电液调节系统再到纯数字电液调节系统各种型式均有。热电厂早期投运机组—弹性调速器机械液压调节系统背压机组,由于调节系统老化,调节精度明显降低,系统缺陷、失效等问题时有发生,已严重威胁机组安全运行。因此,调节系统急需改进。

1 背压机组调节系统

1.1 背压机组参数

热电厂最早投运机组为B12-90/39型高压冲动背压式机组,实际运行进汽压力9.0 MPa,排汽压力3.5 MPa。该机组是鼓风机的前置机组,主要的任务是向高炉鼓风机汽轮机供应中压蒸汽。汽轮机为武汉汽轮机厂80年代初产品,额度进汽流量226 t/h,排汽流量220 t/h,最大负荷12 MW,最大进汽流量310 t/h。

1.2 液压调节系统组成

机组的液压调节系统由汽轮机调节、保安系统组成,如图1所示,该机组调节系统为弹性调速器系统,调节系统包含同步器,调压器,油动机等主要部件组成。

1.3 机组调节保安过程

负荷调整根据转速或背压变化,通过脉冲油压的变化最终作用在油动机错油门上,实现调门油动机的开关。由于调节系统中机械部件多,调节过程严重滞后,调压器波纹管老化,机组负荷波动大,负荷调整范围有限。

保安系统包括危急遮断器、危急遮断器滑阀、危急遮断器杠杆及保安操纵装置以及超速、切除电磁阀。危急遮断动作过程,转速超过正常转速的11%~12%时,撞击子离心力克服弹簧力使撞击子飞出,经杠杆使心杆下移,危急遮断滑阀在上部油压作用下移至下支点,使自动关闭器滑阀下的控制油压及油动机滑阀下脉冲油压与排油室相通,主汽阀与调节汽阀关闭。此外,当油开关跳闸时,超速限制滑阀动作,使脉冲油压暂时大幅度下降,以加速关闭调节汽阀,防止超速过大。切除电磁阀同时动作。使调压器从调节系统中切除,从而避免调压器在甩负荷时的反调作用,使调节汽阀正常关闭,防止超速。

图1 弹性调速器调节保安系统

2 国内相关调节系统改进方案分析

汽轮机电液调节系统,型式多样,目前主要采用数字式电液调节系统。其中,按照工作介质可分为:高压抗燃油电液调节系统,透平油电液调节系统。其中透平油调节系统又可分为独立油源和共用油源电调系统等,相关的改造也多以这几种型式为基础进行改进。

2.1 高压抗燃油调节系统分析

高压抗燃油调节系统以磷酸酯抗燃油为工作介质,工作压力14 MPa,系统包括:供油系统、执行机构、危急遮断部分及启动挂闸部分。供油系统包括油泵、循环再生装置、油管路、过滤装置、阀门等。执行机构包括自动关闭器、高压油动机等。危急遮断部分包括超速电磁阀组(OPC)、紧急停机电磁阀组(AST)、隔膜阀、危急遮断器、危急折断杠杠、保安操纵装置。启动挂闸由复位挂闸电磁阀组组成。

高压抗燃油系统控制精度高、响应速度快,但对于背压机组改造而言,需单独配置油站,并且原有的调门、自动主汽门需要重新配油动机,改动大。抗燃油抗污染能力弱,抗燃油油质不易控制,易酸化、劣化,运行维护不易。

2.2 透平油电液调节系统分析

透平油电液调节系统由油动机、电液转换器、透平油站、超速电磁阀组、停机电磁阀组、挂闸电磁阀、主汽门开启电磁阀等组成。独立油源与共用油源对油质、工作压力要求不一样,相对应的调节精度也不同,运行维护难度也有差别。相对抗燃油系统改动少,保留原有的油系统、保安系统、油动机和配汽机构。一个电液转换器带一个油动机,通过凸轮控制几个阀门(也可去除)。采用常规透平油液压系统,系统改动少,但需要电液放大器,如采用共用油源,油质特别是颗粒度不易达标,并且由于采用低压工作介质,控制精度较高压抗燃油系统低。

2.3 常规改进方案比对

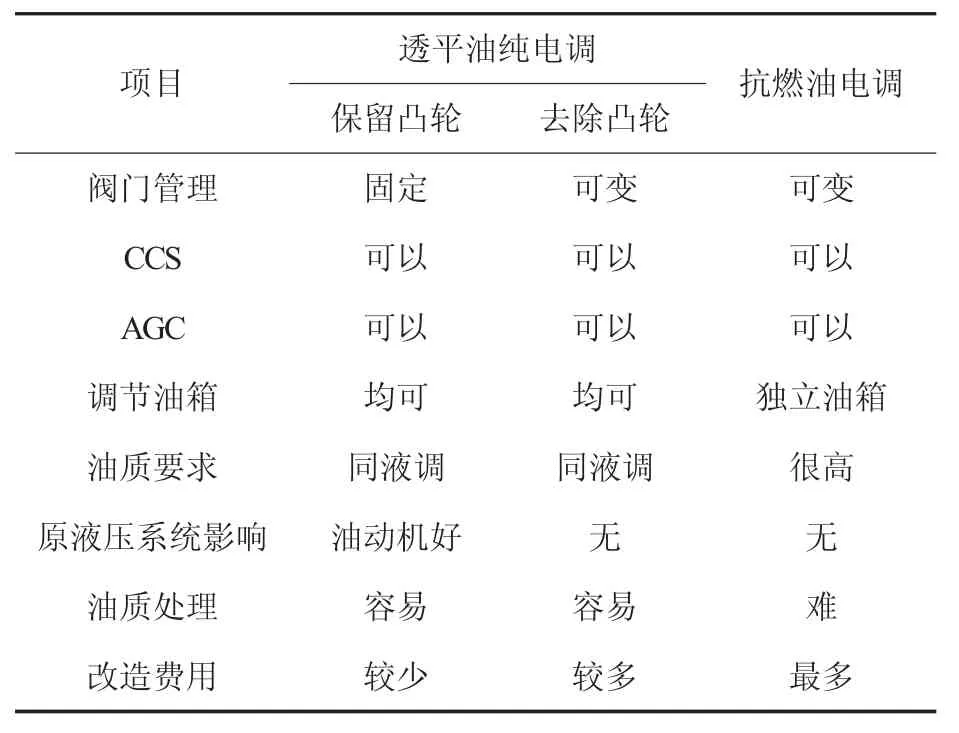

通过以上两种常规改进方案的分析,总体优缺点见表1。

表1 两种改进方案优缺点对比

两种改进方案均可实现机组控制精度提升的目的,但各有优缺点。抗燃油系统运行维护,改造量过大,透平油系统运行精度相对较低,如采用共用油源不易运行维护。在综合已有机组运行经验,常规改进方案均不能完全适合该机组。

3 REXA调节系统改进方案

通过对比热电厂现有调节系统以及运行经验,常规的改进方案,易受油质影响。因此,在大量调研国内相关机组改进情况后,该背压机组的改造,采用最新的无液压控制工质调节系统方案。即采用了无需外供控制油源、大力矩输出的REXA执行器作为转换装置、杠杆反馈、力驱动执行机构的无液压控制工质的DEH系统。

3.1 REXA执行器原理

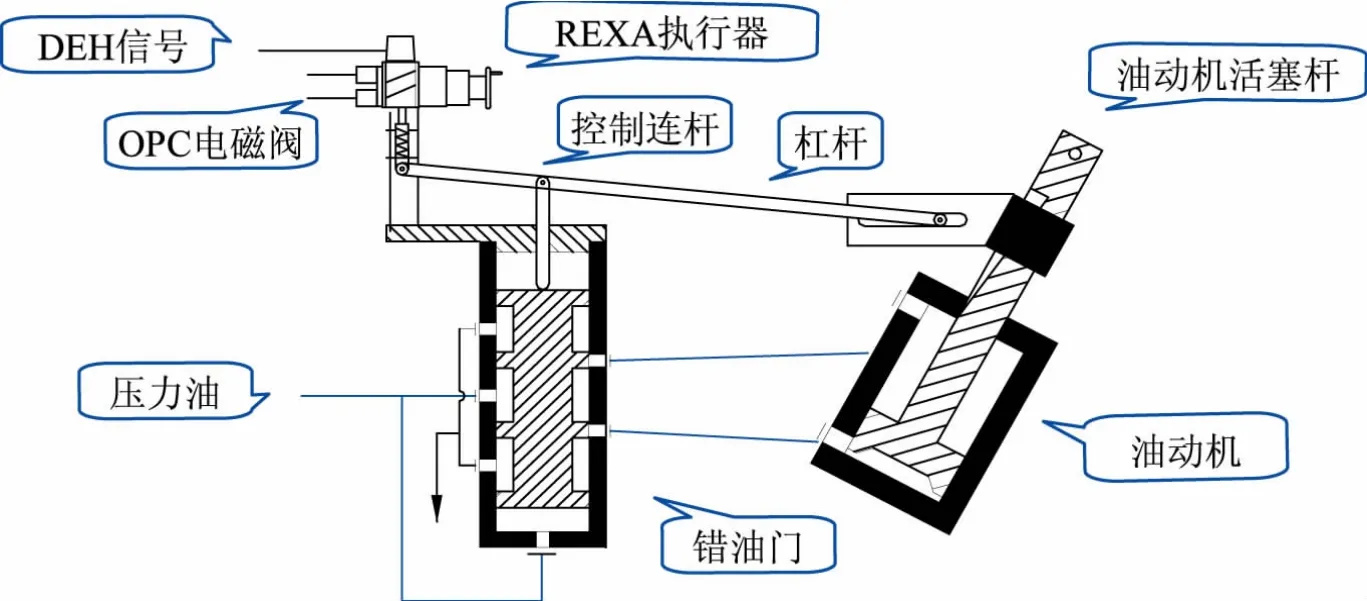

REXA执行器是将电信号转换为力输出的转换装置,是无液压控制工质DEH系统的关键设备,为智能型机、电、液一体化执行器(简称REXA执行器),由控制器和动力模块两部分组成,采用高度集成化、模块化、小型化设计。智能可控电机接受控制指令,控制动力模块,以线性位移大力矩驱动被控对象,同时通过自身位移反馈,完成调节过程,实现机组的调节控制(见图2)。机组油动机通过杠杆一端与REXA执行器联接,杠杆同时与油动机活塞杆相连,在近于REXA执行器侧,杠杆通过铰链与错油门滑阀控制连杆(压杆)联接,并通过控制连杆作用在错油门滑阀上部,高压油作用在错油门滑阀下部。

图2 REXA执行机构结构示意图

3.2 REXA执行器技术指标

执行器指标:

(1)响应时间:0.04 s/mm;

(2)输入信号:4~20 mA模拟量信号或脉冲量信号;

(3)大力矩输出,最大输出力约为1000 kgf;(4)独立封闭液压系统,无需外供油源;

(5)由微处理器实现智能控制,可灵活、简便、准确整定工作参数;

(6)具有失电情况下的各种安全机制(全开、全关、保位)。

3.3 REXA调节系统方案

将原有机组复杂的调节过程集中在REXA执行器上,通过执行器直接作用在油动机上,背压反馈信号以及LVDT阀位信号通过PID计算,输出电流信号,直接作用在执行器上,执行器带动油动机进行调节。改进后的调节系统见图3。

保安系统采用现有成熟的电磁阀阀组实现危急遮断,超速保护,远程跳机等保安功能,并集中布置于现场操作台上,实现保护功能集中控制,见图4。

3.4 新系统调节保安过程

执行机构控制负荷过程:REXA执行器接受DEH控制信号向下动作,杠杆以油动机活塞杆为支点,带动控制连杆(压杆)向下移动,使错油门滑阀偏离中间位置,油动机在压力油的作用下向开启方向位移,控制调速汽门,在油动机向上移动的过程中,杠杆以REXA执行器为支点,带动控制连杆上移,错油门滑阀在其下部高压油的作用下跟随上移回中,完成加负荷过程,减负荷过程与之相反。

汽轮机的保护功能,机组甩负荷或停机过程:OPC电磁阀接受机组甩负荷或紧急停机信号泄去油动机错油门下部的高压油,同时依靠REXA执行器的快速动作功能,使错油门滑阀迅速偏离中间位置,关闭调速汽门,抑制机组转速的飞升。

5 改造过程中的问题

5.1 REXA接口问题

改造过程需考虑REXA与原有油动机安装接口的问题,通过逐一梳理共需要测量17项尺寸数据。其中有五项数据只有停机拆检状态下才能测量,考虑设备运行无法满足要求最终采用提前放裕量,现场调校,再机加工的方案。

图3 改进后调节系统

图4 机组保安电磁阀组

5.2 油动机错油门回中问题

在调试过程中,出现油动机无法开足问题,通过研究调节系统动作过程,问题症结在于REXA执行机构压杆预留过长,错油门无法回中,通过截短执行器压杆,同时调整油动机高压油压力大小,使错油门上下部油压平衡,通过以上措施,错油门正常回中,油动机开关正常。此外在整机调试过程中,还对安全油压过低,无法开启自动主汽门等问题进行了处理。

5.3 背压转速反馈问题

原有机组调整过程,通过波纹管(弹性调速器)传递背压(转速)波动改变脉冲油压,从而达到开关油动机调整热负荷的目的。原有反馈机制中,调压器、弹性调速器调整精度低,运行背压波动大。此次改进,将原有的弹性调速器及调压器拆除,在原有位置安装测速齿轮,利用成熟的电涡流测速探头以及背压变送器4~20 mA信号直接给505系统,通过指令信号调整机组负荷,实现背压(转速)数字化控制,远程自动投退,提高机组负荷响应速度和控制精度,见表2。

表2 改进前后指标对比

6 结语

通过对原有背压机组调节系统进行分析,采用REXA执行机构加电磁阀组的改进方案,满足了机组液压调节系统改进的要求。在改造过程中需注意新执行机构与原有油动机接口的问题,以及相关的保护和控制逻辑问题。通过方案的实施,使机组背压波动、负荷自动调整范围等指标明显改善,自动化水平明显提高。

[参 考 文 献]

[1]甄凯,陈浩,刘观华,葛春光,林安飞,历鹏.高速弹性调速器钢带变形对附加保护的影响 [J].沈阳电力高等专科学校学报,2002,4(3):9-11.

[2]李宝玉,魏毓璞.汽轮机调节系统疑难问题解析 [M].化学工业出版社,2006.6.

[3]刘刚,张傲.REXA执行器在抽背式汽轮机EH系统中的应用[J].沈阳工程学院学报(自然科学版),2013,9(2):119-120.