轮式AGV纯滚动转向系统设计与无侧滑转向控制研究

谢永良 尹建军 贺 坤 余承超 胡旭东

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江经济职业技术学院物流技术学院, 杭州 310018;3.江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

0 引言

轮式自动导引车(Automated guided vehicle,AGV)属于移动机器人的范畴,目前已广泛应用于车间物料运输、仓储物流等领域。农用轮式AGV主要作为果实套袋、采摘、搬运、施药、田间信息探测的移动式搭载平台,为减少劳动力、 提高生产效率提供有效的解决方案。而轮式AGV转向系统设计与控制水平直接决定AGV行驶性能,如何实现纯滚动转向、消除车轮侧滑、降低车轮磨损、精准完成预定路径跟踪与导航任务,适应作业场地行驶要求,成为国内外众多学者的研究重点[1-8]。

MITCHELL等[9]运用数学方法对传统转向梯形进行分析,指出转向梯形机构只能在较小转向角度范围内近似符合Ackermann转向定理。CARCATERRA等[10]及PRAMANIK[11]将差分机构或曲柄摇杆机构运用到转向六杆机构中,改善了转向机构操控能力,在小转向角范围内转向误差较小,但伴随转向角增大转向误差也随之上升。刘宏新等[12]设计了一种无侧滑转向传动装置,该装置可以在行驶过程中自动校正转向轮。冯永伟等[13]设计了一种五杆转向机构,使车轮在转向过程中近视符合纯滚动条件,但未见应用报道。张京等[14]针对田间作业环境设计了一种农用轮式机器人四轮独立转向驱动控制系统,但未考虑轮式AGV在田间的转向载荷问题。

本文面向温室道路和果园草地行驶应用需求,针对前轮导向AGV存在车轮侧滑问题,设计一种基于Ackermann转向原理的轮式AGV纯滚动转向系统。通过建立转向动力学模型,提出考虑转向阻力矩的无侧滑转向控制模型,结合控制算法仿真与转向试验,验证AGV纯滚动转向系统设计和转向控制方法的正确性和有效性,以期为轮式AGV在温室或果园应用和轮式拖拉机等前轮导向车辆的转向系统设计提供参考。

1 轮式AGV纯滚动转向系统设计

1.1 转向几何分析

如图1所示,轮式AGV的转向机构为双曲柄机构,AB、CD为等长转向曲柄,BC为受控变长连杆。为了实现各车轮绕O点作纯滚动而不发生侧滑,则2个转向轮的瞬时旋转中心必须要汇聚在后轮轴线上。根据Ackermann转向定理[15],φL与φR的转角关系为

(1)

式中L′——前、后轮轴距W——轮距

φL——左前轮转角φR——右前轮转角

φL和φR以AGV直线前进方向为计量基准,左转时取正值,右转时取负值。

图1 轮式AGV纯滚动转向几何机构图Fig.1 Pure rolling steering geometry structure of wheeled AGV

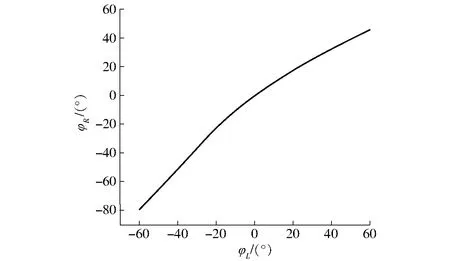

本设计的AGV底盘W/L=0.4时,由式(1)可得AGV转向时左、右前轮的理想转角关系曲线,如图2所示。

图2 AGV左、右前轮的理想转角关系曲线Fig.2 Ideal rotation angle relationship curve between left and right front wheels of AGV

由图2可知,在φL=[-60°, 60°],AGV转向机构外侧车轮转角始终小于内侧车轮转角(内外侧以瞬心相对位置进行度量),才能满足式(1)约束的几何关系,左、右前轮转角关系曲线关于直线φL=-φR对称[16]。随着内侧车轮旋转角的增大,2个转向轮的转角差异也越大,呈非线性变化。若要保证式(1)成立,转向过程的任意时刻,必须精准改变连杆长度来满足转向轮的转角约束。

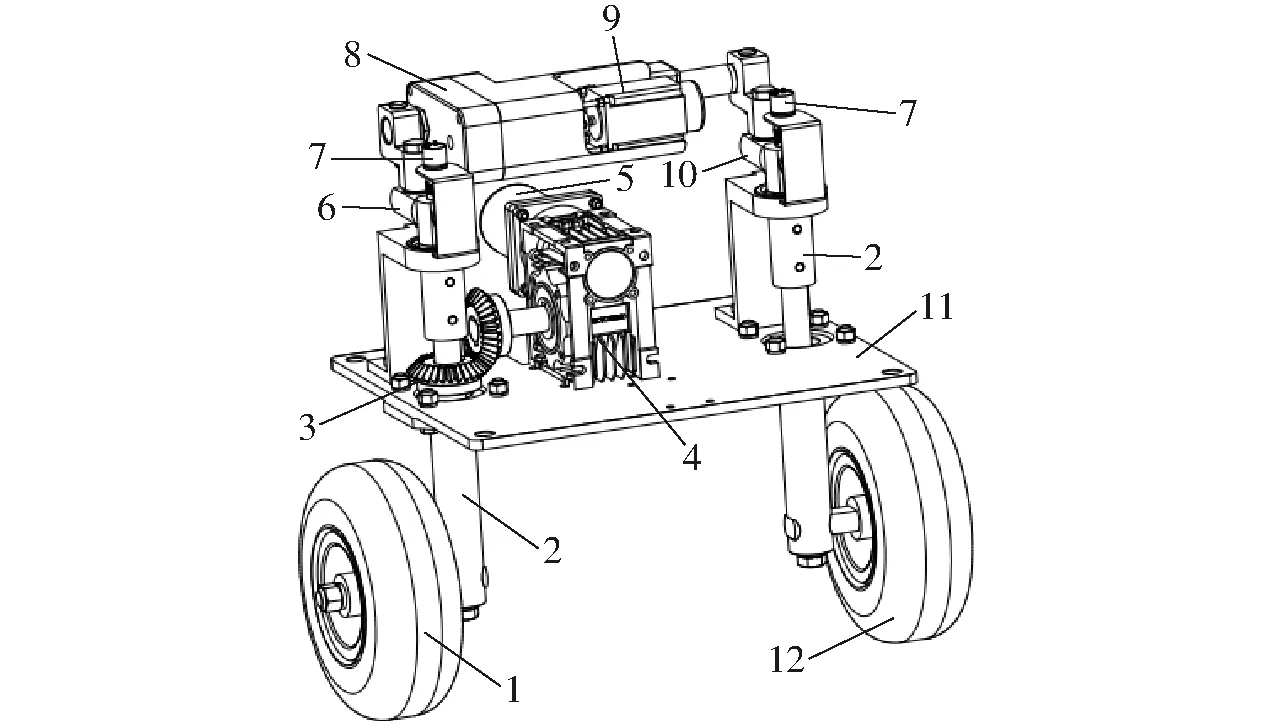

1.2 转向机构设计

如图3所示,设计的纯滚动转向系统主要由转向双曲柄机构、左前轮转向伺服电机、NMRV减速机、转向轮竖轴编码器和车架组成,其中转向双曲柄机构主要由转向主、副曲柄和1个交流伺服减速电机驱动的电动推杆组成,转向主、副曲柄分别通过转向竖轴与实心橡胶轮胎连接。电动推杆作为受控变长连杆,其两端分别与转向曲柄铰接。通过同步控制左转向轮转角与电动推杆的伸缩长度,使左、右转向轮实时满足式(1)约束的转角关系。为了补偿转向机构机械传动误差,在左、右转向竖轴端部分别安装分辨率为16位的绝对式编码器,用以反馈转向轮实际转角。

图3 轮式AGV纯滚动转向系统的结构组成Fig.3 Structural composition of pure rolling steering system of wheeled AGV1.左前轮 2.转向竖轴 3.转向锥齿轮 4.NMRV减速机 5.左前轮转向伺服电机 6.转向主曲柄 7.16位绝对式编码器 8.电动推杆 9.推杆伺服电机 10.转向副曲柄 11.车架连接板 12.右前轮

1.3 原地转向阻力矩估算

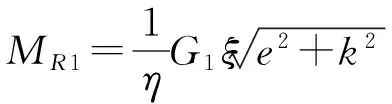

AGV转向阻力矩是由地面和车轮之间的作用力力矩以及转向系统自身的力矩构成,在原地转向时所需转向力矩最大[17]。AGV原地转向阻力矩MR由轮胎与路面接触所承受的转向阻力矩MR1和轮胎下陷时剪切土壤所承受的阻力矩MR2组成,即[18]

MR=MR1+MR2

(2)

(3)

MR2=quSL′cosφ

(4)

k=b/3

qu=2CPtan(45°+γ/2)

式中η——转向系统传动效率

G1——转向轮垂直负荷

ξ——综合摩擦因数

e——轮胎中心与地面接触点至转向竖轴与地面交点之间的距离

k——当量半径b——实心轮胎宽度

S——轮胎剪切土壤的接触面积

φ——车体转向角,设计中最大值取为60°

qu——土壤剪切强度CP——土壤黏结力

γ——土壤的内摩擦角

转向阻力矩计算以果园草地路面为例,ξ取0.8,e取62 mm,轮胎宽度b为84 mm。根据转向系统的机械与电传动特点,η取0.96;转向轮的垂直载荷G1设计为2 000 N,由式(3)得MR1=53.1 N·m。

草地土壤的黏结力CP取为 30 kPa,土壤的内摩擦角γ为15°。单侧轮胎下陷深度取为h=15 mm,轮胎推土部分的接触长度l=120 mm,得轮胎剪切土壤接触面积S=lh=1.8×10-3m2,轴距L′=935 mm。由式(4)得MR2=131.6 N·m。

由式(2)可得,AGV的原地转向阻力矩MR=184.7 N·m。

欲使AGV稳定转向,驱动转向竖轴的扭矩MD须满足MD≥MR。设计中,NMRV减速器速比im=100,左前轮转向伺服电机输出扭矩Tm=MR/im。因此,左前轮转向伺服电机选择松下A6系列交流伺服电机,额定扭矩2.39 N·m,功率750 W,额定转速3 000 r/min,分辨率为绝对式23位,可提供的转向力矩是估算的原地转向阻力矩的1.3倍。

1.4 电动推杆的推力估算

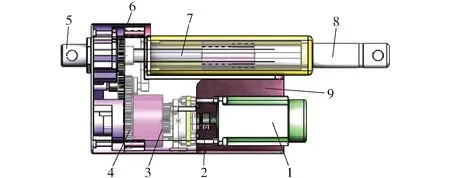

设计的电动推杆如图4所示,交流伺服电机直连3级高精度定轴齿轮机构传动,减速比7,驱动20 mm螺距的高精度丝杠传动使推杆快速伸缩。在推杆两端的极限位置设置限位开关,用于推杆量程超限保护,推杆位置反馈由伺服电机编码器提供。

图4 电动推杆结构示意图Fig.4 Schematic diagram of electric push rod1.推杆伺服电机 2.联轴器 3.第1级内齿轮传动 4.第2级外齿轮传动 5.推杆固定连接端 6.第3级外齿轮传动 7.螺杆 8.推杆伸缩端 9.推杆壳体

取电动推杆驱动右前轮的最大阻力矩为MR/2,则电动推杆施加在右前轮上的驱动力Ft为

(5)

式中LAB——转向曲柄长,取90 mm

φR取最大偏角为60°,得Ft=2 052.2 N。

由电动推杆的传动系可得

Ft=2πη1Tmdit/Lt

(6)

式中η1——丝杠传动效率,取0.96

Tmd——推杆伺服电机轴输出扭矩

it——电动推杆减速比,取7

Lt——丝杠导程,取20 mm

由式(6)可得,Tmd=0.973 N·m。

因此,推杆伺服电机选择松下A6系列交流伺服电机,额定扭矩1.27 N·m,功率400 W,额定转速3 000 r/min,分辨率为绝对式23位,可提供的转向力矩是估算的右前轮转向阻力矩的1.3倍。

2 基于转向动力学的转向控制模型

2.1 转向机构动力学模型

由图3可知,纯滚动转向机构为二自由度系统,包含左前轮的转动自由度和电动推杆的移动自由度,转向系统的动力学模型可以表示为[19]

(7)

(8)

其中

FR=MR/(2e)

式中J——转向机构等效转动惯量

C——转向机构等效阻尼系数

K——转向机构等效刚度

mt——电动推杆伸出杆质量

xt——电动推杆伸缩量

λt——电动推杆长度变化量xt与左、右前轮转角差线性化系数

FR——地面对右前轮阻力

2.2 交流伺服电机模型

交流伺服电机一般采用三环控制方式,即[19]:内部采用电流环、速度环,外部采用位置环。电流环的作用主要是提高系统的快速性,同时抑制电机内部电流过大,提高系统安全性。速度环的作用主要是增强电机系统抗负载干扰能力,保持电机速度恒定,速度环包括速度检测单元Kf、速度环放大器Kq。位置环的作用是保证系统的静态性能及动态跟踪能力,位置环包括位置检测单元KB、位置环放大器Ku。为了仿真转向系统的动态响应和转向控制性能,需建立交流伺服电机模型,交流伺服电机线性状态方程为[20]

(9)

式中iq——定子控制电流

ωr——转子角速度

RS——定子电阻L——电枢电感

ψf——永磁体过定子绕组的磁链

Pn——极对数Tn——扰动力矩

Jm——电机转动惯量

uq——定子控制电压

2.3 左前轮闭环系统模型

交流伺服电机和左前轮通过机械传动系统联接,传动系统具有一定的抗扭刚度Kg,因此左前轮转向竖轴驱动力矩MD与电机输出轴转角θ、左前轮转角φL的关系为[21]

MD=Kg(θ-imφL)

(10)

由式(10)、(7)可得

(11)

因此,可得左前轮机械传动系统的传递函数为

(12)

由式(9)和式(12),同时将前轮转向机构交流伺服电机的速度检测单元Kf1、速度环放大器Kq1、位置检测单元KB1、位置环放大器Ku1看作为比例环节,得出左前轮转角交流伺服闭环系统数学模型,如图5所示。

图5 左前轮转角交流伺服闭环系统数学模型Fig.5 Mathematical model of AC servo closed loop system of rotation angle of left front wheel

2.4 右前轮闭环系统模型

为了使左右前转向轮实时满足阿克曼转向角关系,右前轮转角采用伺服电动推杆进行闭环控制。

对电动推杆内部机械传动系统分析,可以得到等效系统的运动学微分方程为

(13)

式中Jt——丝杠轴折算到电机轴上的等效转动惯量

Bt——丝杠轴折算到电机轴上的等效阻尼系数

k′——丝杠轴折算到电机轴上的等效刚度系数

θr——电机输入转角

θt——电机在负载作用下的实际转角

由于电机输出轴通过齿轮与丝杠传动将电机角位移转化为推杆直线运动,得

(14)

在弹性变形范围内,电动推杆伸出杆伸缩量与电动推杆推力的关系为

Ft=kt(xt-x′t)

(15)

式中kt——伸出杆刚度

x′t——电动推杆在负载作用下位移

电动推杆实际位移量与左右前轮转角差在中间转角范围内基本呈线性关系,式(15)可表示为

Ft=kt(xt-λtφL+λtφR)

(16)

由式(16)、(8)可得

(17)

结合式(13)、(14)可得右前轮机械传动系统的传递函数为

(18)

其中

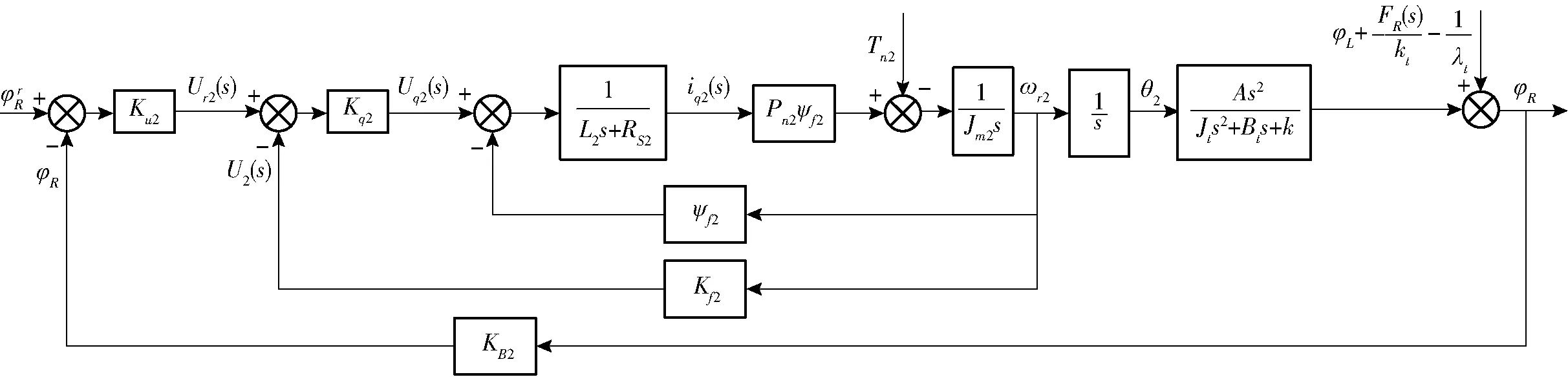

由式(18)、(9),将伺服电动推杆中交流伺服电机的速度检测单元Kf2、速度环放大器Kq2、位置检测单元KB2、位置环放大器Ku2看作为比例环节,得出右前轮转角交流伺服闭环系统数学模型,如图6所示。

图6 右前轮转角交流伺服闭环系统数学模型Fig.6 Mathematical model of AC servo closed loop system of rotation angle of right front wheel

2.5 转向系统同步控制策略

左、右前轮位置闭环系统主要由驱动元件(交流伺服电机)、运动元件、反馈元件(角度编码器)、比较环节和驱动线路等组成。其中,比较环节用于计算左、右前轮理论转角与实际转角的差值。左、右前轮位置闭环系统要求左、右前轮角度具有较高的响应速度、位置控制精度及稳定性。在转向过程中,左、右前轮转向电机必须实现实时同步控制,满足在任意时刻左、右前轮符合式(1)的转向几何约束。由于PID控制算法原理简单,参数调整方便,能够快速、稳定实现控制系统要求,且具有较好的鲁棒性。因此,左、右前轮位置闭环系统均采用PID控制器。PID控制器根据被控对象的给定值与反馈值的差值,按照PID算法计算出控制器的输出量,控制执行机构去影响被控对象的变化。本文设计的转向机构转角以及转速调节均为采样控制,采用增量式PID控制形式

Δu(k)=u(k)-u(k-1)=KP(ek-ek-1)+

KIek+KD(ek-2ek-1+ek-2)

(19)

式中k——采样次数Δu(k)——控制增量

u(k)、u(k-1)——第k、k-1次采样时间系统控制量

KP——比例系数KI——积分系数

ek、ek-1、ek-2——第k、k-1、k-2次采样时间的系统误差

KD——微分系数

在每一个循环中通过第k、k-1、k-2次采样时刻的角度误差ek、ek-1、ek-2计算得到当前伺服的速度控制增量Δu(k),将速度控制增量经D/A转换输入到电机驱动器,驱动伺服电机转动,实现转向轮转角闭环控制。

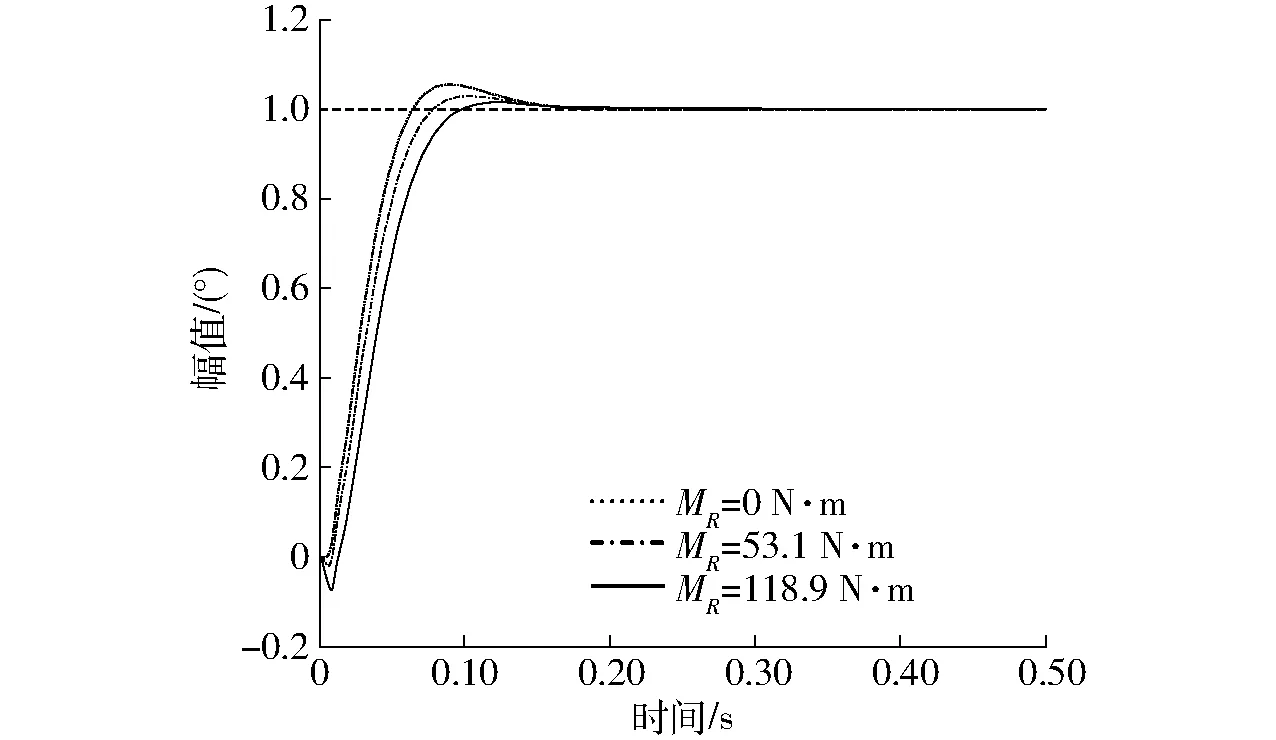

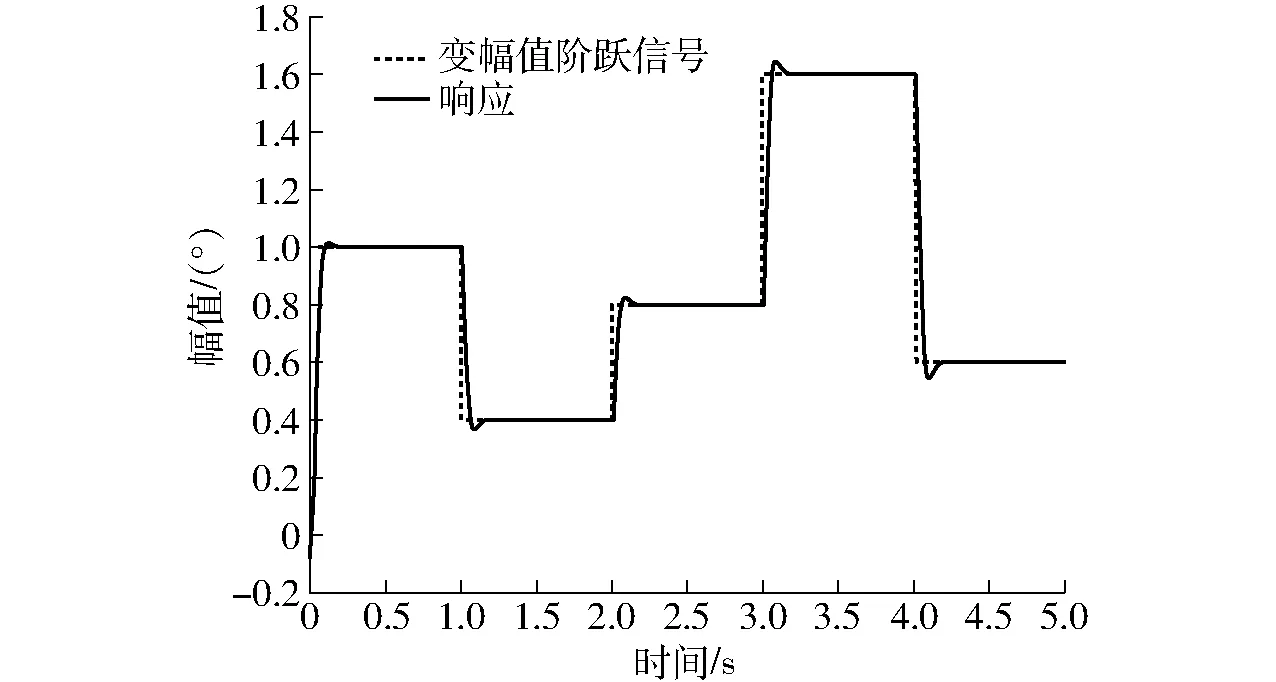

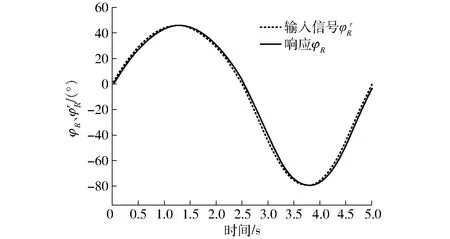

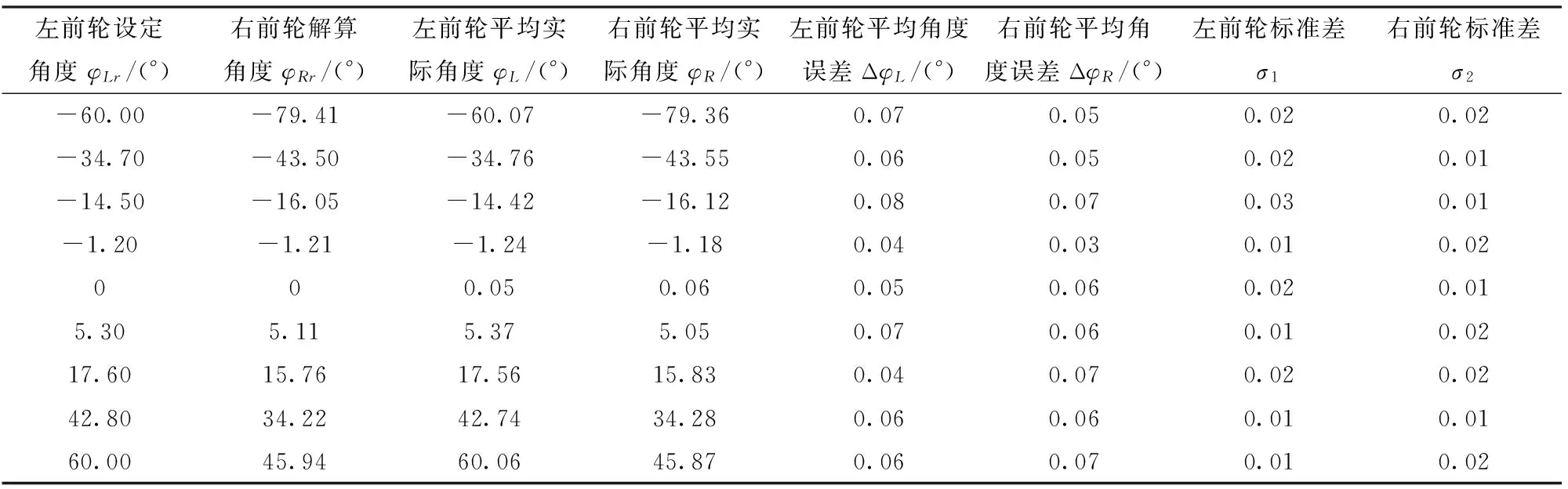

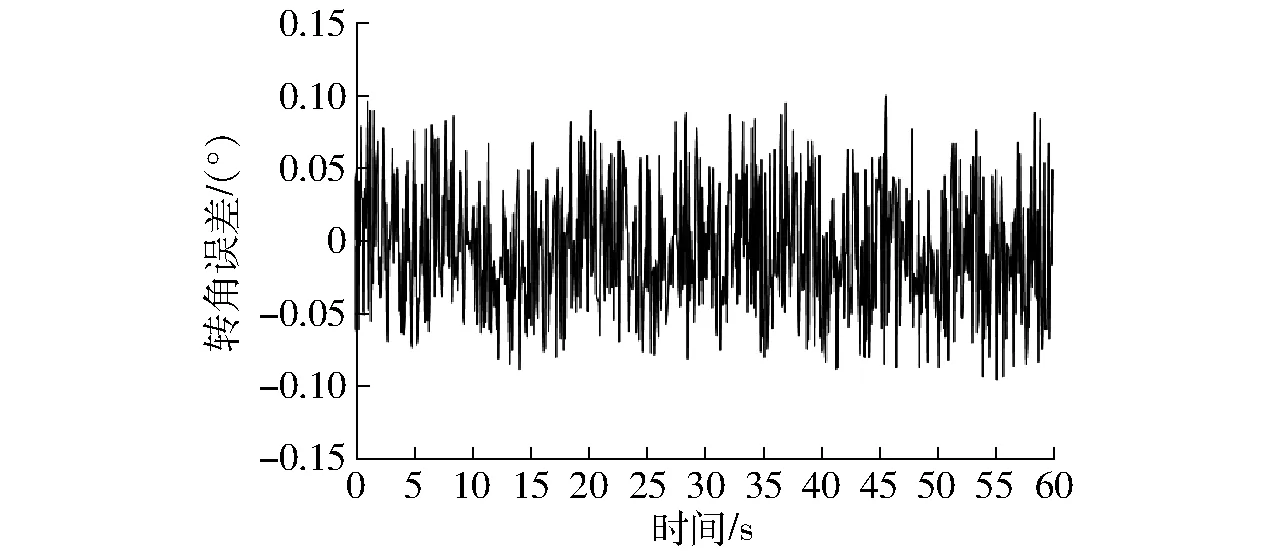

考虑到机械传动系统中传动间隙及闭环控制系统抖动的问题,为了弱化抖动并提高定位控制精度,在PID控制器前加入死区控制。当伺服电机驱动前轮运行至一定的精度范围|ek| 为了实现前轮转向机构在转向过程中无侧滑,左、右前轮转角必须时刻满足阿克曼转向定理,实现左、右前轮转向电机实时同步控制。因此,本设计以左前轮期望转角作为整个系统的输入量,经左前轮闭环控制系统实现左前轮转角闭环控制。同时,左前轮理论转角经阿克曼转向模型实时解算得到右前轮期望转角,作为右前轮转角闭环控制系统输入,实现右前轮转角闭环控制。因此,只要左前轮转角发生位置变化,左、右前轮转角实时同步跟踪,实现无侧滑转向控制,如图7所示。 图7 转向系统无侧滑转向闭环控制框图Fig.7 Block diagram of closed loop steering control without side swiping of steering system 为了验证上述纯滚动转向系统动力学模型和闭环控制模型的正确性和有效性,基于Matlab平台进行前轮转向机构的闭环控制仿真。 首先在Matlab/Simulink中,根据图5所示的左前轮交流伺服闭环系统控制模型建立仿真模型,设左前轮转角闭环PID控制器参数为KP1=35,KI1=0.5,KD1=0.8;位置环放大器增益Ku1=32,位置反馈增益KB1=1,速度环放大器增益Kq1=15,速度环反馈系数Kf1=0.025。定子绕组磁链ψf1=0.1 Wb,极对数Pn1=4,定子电阻RS1=0.2 Ω,电枢电感L1=0.005 H,转子转动惯量Jm1=1.51×10-4kg·m2,扰动力矩Tn1=0.5 N·m,抗扭刚度Kg=0.2 N·m/rad。转向机构等效转动惯量J=7.96×10-4kg·m2。转向机构等效阻尼系数C=0.103 N·s/m,转向机构等效刚度K=183.75 N/m。设定输入信号为单位阶跃信号在不同转向阻力矩下的响应以及设定输入信号为变幅值阶跃信号在最大转向阻力矩MR下的响应,仿真时设置采样时间间隔0.001 s,仿真时间0.5 s,采用变步长ode45求解器模型进行求解,仿真结果如图8和图9所示。 图8 不同阻力矩下左前轮转向闭环控制系统响应Fig.8 Closed loop steering control system response of left front wheel under different resistance moment 图9 左前轮转向闭环控制的变幅值阶跃响应Fig.9 Variable amplitude step response of closed loop steering control of left front wheel 由图8可知,当转向阻力矩MR=0 N·m,即不考虑轮胎与地面间转向阻力矩情况下,左前轮转向控制系统动态响应的上升时间约0.04 s,超调量5%;当转向阻力矩MR=53.1 N·m,即不考虑轮胎在土质路面下陷,仅考虑轮胎与路面接触所产生的转向阻力矩情况下,左前轮转向控制系统动态响应的上升时间约0.06 s,超调量3%;当转向阻力矩MR=118.9 N·m,即同时考虑轮胎下陷及轮胎与路面接触所产生的转向阻力矩情况下,左前轮转向控制系统动态响应的上升时间约0.075 s,超调量1%。上述结果表明转向控制系统系统在不考虑负载的理想情况下,拥有最佳动态性能,上升时间最快。此时,转向系统灵敏,超调量最大;随着转向阻力矩的增大,转向系统在阻力矩的作用下,系统灵敏度有所降低,系统上升时间增加;当转向阻力矩为最大值时,电机启动时刻轮胎需要抵抗土壤剪切阻力及地面摩擦阻力产生的阻力矩,系统有所波动,随后快速稳定,系统超调量控制在较低水平。左前轮交流伺服闭环系统在不同的转向阻力矩下都具有良好的动态响应效果,对于不同工况具有良好的适应性。 前轮转向系统为目标角度设定值不断变化的跟踪系统,跟踪过程中目标角度的幅值与方向均在不断变化,图9所示为在最大转向阻力矩MR下左前轮闭环控制模型输入变幅值阶跃信号的响应。 由图9可知,在系统开始启动时刻,系统响应与图8呈现出一致性。随着跟踪信号方向与幅值不断变化,控制系统能够快速跟踪输入信号,超调量很小,在幅值突变点系统没有波动,说明控制系统在恶劣工况下具有良好的动态特性及控制稳定性。 图10 右前轮转向的闭环控制仿真Fig.10 Closed loop steering control simulation of right front wheel 从系统可靠性及后期维护便捷性角度出发[20],选用松下PLC作为整个运动控制核心,PLC自带有运动控制指令、PID运算指令、数模转换及丰富的I/O接口。前轮转向系统选用松下交流伺服电机作为动力源,采用24 V锂电池组加逆变器形式提供交流电,电池组容量为160 A·h,逆变器额定输出交流电压220 V,额定输出功率3 000 W。PLC通过Modbus RTU通讯协议获取左、右转向竖轴端部安装的绝对式编码器的转角信息。交流伺服电机设置为速度控制模式,根据图7所示的转向控制框图,PLC通过接收到转角指令与采集到左、右前轮实际转角作差,将转角误差输入PID控制器运算得到电机转动脉冲频率,经数模转换输入伺服电机驱动器驱动左、右前轮实现同步闭环控制,其算法流程如图11所示。 图11 转向系统同步闭环控制流程图Fig.11 Flow chart of synchronous closed loop control of steering system 图12 AGV纯滚动转向系统及其草地路面转向试验Fig.12 Pure rolling steering system of AGV and turning test on grassland roadway 为了测试设计的前轮纯滚动转向系统与控制方法,根据图11所示的流程图,基于松下PLC开发了轮式AGV运动控制程序,其中左、右前轮闭环控制系统PID控制器均采用仿真中确定的控制参数,死区控制精度er取0.02°。根据松下PLC串口通讯协议,在上位PC机上基于LabVIEW平台设计了左、右转向轮转角获取程序、数据保存程序,可实时获取左、右转向竖轴上的绝对式编码器数据。设计的AGV试验系统,如图12所示。 试验时控制AGV行驶至草地上,首先进行转向阻力矩估算,通过上位机控制转向机构从60°转到-60°,测定轮胎下陷深度与推土部分接触线长度。由于草地土壤性质不均匀性,实测得左前轮轮胎下陷深度hL=18 mm,轮胎推土部分接触线长度lL=127 mm,右前轮轮胎下陷深度hR=13 mm,轮胎推土部分接触线长度lR=109 mm,计算得到AGV原地转向阻力矩MR=188.46 N·m。为了测试前轮转向机构转角控制精度,通过上位机设定左前轮转向角度,LabVIEW程序以固定采样间隔(60 ms)记录实际左、右前轮转角反馈,每组角度重复10次试验[22],每组试验结果经算数平均得到,试验现场如图12所示为,试验结果如表1所示。 表1 转向系统在草地路面的转向试验结果Tab.1 Turning test results of steering system on grassland roadway 由表1可见,通过设定不同的左前轮角度作为系统输入,左前轮实际转角与设定转角间的平均角度误差小于0.08°,标准差小于0.03;右前轮实际转角与解算转角间的平均角度误差小于0.07°,标准差小于0.02,说明前轮转向闭环控制系统拥有良好的角度控制精度和控制稳定性。同时,转向控制器根据输入的左前轮转角解算得到的右前轮转角符合阿克曼转角关系,说明前轮转向机构及控制系统能够实现纯滚动转向控制要求。 由于AGV的实际工作状态为车体在一定行驶速度条件下,通过设定的导航路径循迹行走或手动遥控AGV,通过不断控制AGV转向来完成给定任务。为此,为了测试设计的AGV动态转向效果,开展了AGV在硬质路面沿S型轨迹的手动遥控转向行驶试验,其中S型轨迹由1个半径2 m的半圆和半径1 m的半圆拼接而成,如图13所示。 图13 AGV沿S型轨迹的转向行驶试验Fig.13 Turning travel test of AGV along S-type trajectory 试验中设定AGV以0.2 m/s速度从S型轨迹起点出发,手动遥控AGV转向沿S型轨迹行驶,考察AGV转向行驶过程中右前轮转角跟随左前轮偏转的同步闭环控制效果。测试中,将左前轮角度传感器获取的左前轮实际转角作为系统输入,上位机的LabVIEW程序以60 ms采样间隔连续采集右前轮转角,并实时计算转角误差,同时将试验结果实时保存,获得的右前轮转角误差曲线如图14所示。 图14 右前轮转角误差曲线Fig.14 Error curve of rotation angle of right front wheel 由图14可见,AGV沿设定的S型轨迹转向行驶,右前轮的绝对转角误差小于0.1°,AGV转向系统在启停阶段的转角误差没有较大波动,说明转向系统的2个交流伺服电机闭环控制能够快速稳定跟踪转角变化,可以认为AGV纯滚动转向行驶,验证了AGV纯滚动转向系统设计和转向控制的正确性与有效性。 (1)建立了考虑转向阻力矩的左、右前轮转向角闭环控制模型,提出了左、右前轮转向角PID同步控制算法,有效实现了转向系统左、右前轮转角的同步闭环控制,具有良好的动态特性及转向控制稳定性,适应草地路面工况。 (2)通过草地路面原地转向试验与硬质路面沿S型轨迹转向行驶试验,前轮导向纯滚动转向系统的左、右前轮期望转角与实际转角误差小于0.1°,AGV转向系统近似满足车轮纯滚动无侧滑运动条件,验证了AGV纯滚动转向系统设计和转向控制的正确性与有效性。 1林桂潮, 邹湘军,张青,等.基于主动轮廓模型的自动导引车视觉导航[J/OL]. 农业机械学报, 2017, 48(2):20-26.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20170203&flag=1. DOI:10.6041/j.issn.1000-1298.2017.02.003. LIN Guichao, ZOU Xiangjun, ZHANG Qing,et al. Visual navigation for automatic guided vehicles based on active contour model[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2017,48(2):20-26. (in Chinese) 2邵俊恺,赵翾,杨珏,等. 无人驾驶铰接式车辆强化学习路径跟踪控制算法[J/OL]. 农业机械学报, 2017, 48(3):376-382.www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20170348&flag=1. DOI:10.6041/j.issn.1000-1298.2017.03.048. SHAO Junkai, ZHAO Xuan, YANG Jue, et al. Reinforcement learning algorithm for path following control of articulated vehicle[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(3):376-382. (in Chinese) 3武星, 沈伟良, 楼佩煌,等. 视觉导引AGV鲁棒特征识别与精确路径跟踪研究[J/OL]. 农业机械学报, 2016, 47(7):48-56.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160708&flag=1.DOI:10.6041/j.issn.1000-1298.2016.07.008. WU Xing, SHEN Weiliang, LOU Peihuang,et al. Robust feature recognition and precise path tracking for vision-guided AGV[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(7):48-56. (in Chinese) 4ARCHILA J F, BECKER M. Mathematical models and design of an AGV (automated guided vehicle)[C]∥2013 IEEE 8th Conference on Industrial Electronics and Applications (ICIEA), 2013: 1857-1862. 5王立舒,丁晓成,时启凡.基于微型自动导引运输车的盆栽作物数据采集系统[J].农业工程学报,2014,30(16):17-24. WANG Lishu, DING Xiaocheng, SHI Qifan. Data collection system of greenhouse corps based on micro automated guided vehicle[J]. Transactions of the CSAE, 2014, 30(16): 17-24. (in Chinese) 6RAO A P, VENKATACHALAM R. Estimation of skidding offered by Ackermann mechanism[J]. Journal of the Institution of Engineers (India): Series C, 2016, 97(2): 149-156. 7TIAN Y, SARKAR N. Control of a mobile robot subject to wheel slip[J]. Journal of Intelligent & Robotic Systems, 2014, 74(3-4): 915-929. 8KEICHER R, SEUFERT H. Automatic guidance for agricultural vehicles in Europe [J]. Computers and Electronics in Agriculture, 2000, 25(1-2): 169-194. 9MITCHELL W C, STANIFORTH A, SCOTT I. Analysis of Ackermann steering geometry[C]∥Motorsports Engineering Conference & Exposition, 2011. 10CARCATERRA A, D’AMBROGIO W. A function generating differential mechanism for an exact solution of the steering problem[J]. Mechanism & Machine Theory, 1998, 33(5):535-549. 11PRAMANIK S. Kinematic synthesis of a six-member mechanism for automotive steering[J]. Transactions of the ASME, 2002,124(4): 642-645. 12刘宏新, 周岭, 何君. 轮式车辆无侧滑转向传动装置设计与试验[J]. 农业机械学报, 2003, 34(3):12-14. LIU Hongxin, ZHOU Ling, HE Jun. Application of side-slipless steering control linkage in wheel type vehicle[J].Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(3):12-14. (in Chinese) 13冯永伟,钱瑞明. 纯滚动汽车转向机构设计[J]. 机械设计与制造工程, 2001,30(5):8-9. FENG Yongwei, QIAN Ruiming. Design of the automobile veering mechanism with complete rolling[J]. Machine Design & Manufacturing Engineering, 2001, 30(5): 8-9. (in Chinese) 14张京, 陈度, 王书茂,等. 农用轮式机器人四轮独立转向驱动控制系统设计与试验[J].农业工程学报,2015,31(18):63-70. 15张希明. 纯电动汽车控制系统[D].杭州:浙江大学, 2008. ZHANG Ximing. Control system of electric vehicles[D]. Hangzhou: Zhejiang University,2008. (in Chinese) 16王金龙.几种典型的汽车转向机构运动学研究[D].重庆:重庆理工大学,2010. WANG Jinlong. Kinematic research on several typical steering mechanisms[D]. Chongqing:Chongqing University of Technology, 2010. (in Chinese) 17李会敏. 轮式工程机械电液转向系统的研究[D].秦皇岛:燕山大学,2008. LI Huimin. The research on an electro-hydraulic steering system for wheeled engineering machinery[D]. Qinhuangdao:Yanshan University,2008. (in Chinese) 18王静,鲁植雄,金月,等.拖拉机全液压转向阻力矩与油缸推力的研究[J].中国农机化学报,2013,34(4):168-173. 19杜恒.大型轮式车辆油气悬架及电液伺服转向系统研究[D]. 杭州:浙江大学, 2011. DU Heng. Research on hydro-pneumatic suspension and electro-hydraulic servo steering system in heavy wheeled vehicles[D]. Hangzhou:Zhejiang University,2011. (in Chinese) 20宋玉,陈国鼎,马术文.交流伺服进给系统数学模型研究及其仿真[J].机械, 2010, 37(7):9-12. 21刘笃喜,李浩,赵小军,等.拖锥收放装置传动系统刚柔耦合动力学建模与仿真[J].制造业自动化,2012,34(18):108-110. LIU Duxi, LI Hao, ZHAO Xiaojun, et al. The rigid-flexible coupling dynamics modeling and simulation of drag cone winding transmission system[J]. Manufacturing Automation,2012,34(18):108-110. (in Chinese) 22田丽芳.基于纯滚动转向的采摘机器人轮式AGV系统设计与试验研究[D].镇江:江苏大学,2016. TIAN Lifang. Research on design and test of wheeled AGV system of picking robot based on pure-rolling steering[D]. Zhenjiang: Jiangsu University, 2016. (in Chinese)

3 转向控制系统仿真分析

3.1 左前轮闭环控制系统仿真

3.2 右前轮闭环控制系统仿真

4 纯滚动转向系统验证及分析

4.1 转向系统的同步控制实现

4.2 转向系统草地路面原地转向试验

4.3 转向AGV硬质路面沿S型轨迹转向试验

5 结论