如何控制氧压机检修质量及试车安全性

王兴伟,朱世林,殷洪洋,郭欢

(沈阳鼓风机股份有限公司,辽宁 沈阳 110869)

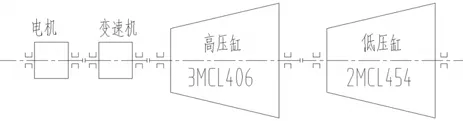

从气动方向结构图(图1)上看,氧压机有4个气体冷却器,分别置于在1至5段叶轮之间,还有另一个末端冷却器置于高压缸机组出口气体的末端,起到气体冷却作用并布置在一层基础上。

图1 氧压机装置总图

为减少机组转子的轴向力,对1至5段的10个叶轮设计时进行了代数和的最小值的设计。同时将每个转子剩余的一部分轴向力分别作用在两个推力盘上,以满足机组在气体压力作用下转子的稳定性。

压缩机与原动机由膜盘联轴器联接,压缩机、电机(汽轮机)安装在同一钢筋混凝土结构基础上;压缩机叶轮(蜗壳)的轴端密封采用黄铜材质的密封元件进行密封,机组由电机(汽轮机)作为原动机拖动。整个机组采用润滑联合油站供油,其布置在一层基础上。

背景:该机组在用户现场安装了两台,前后隔两年分别在用户现场安装完成,先后运转了4至6年。近期对这两台机组在进行检修时发现机壳和隔板存在隔板镀铜层起层气泡、机壳内和隔板产生镀铜生绿锈现象(水汽进入)。这里发现的一台隔板存在隔板镀铜层起层气泡的机组停车1年有余,机组在停运期间机壳内也没做充氮气保护;另一台机壳内和隔板产生镀铜生绿锈现象是正在运转的机组;怀疑为气体冷却器的冷却水渗透到气体管道内所致。

但是这两台机组在停车前机组转子机械运转的各项考核参数指标按API考核要求标准均是在合格范围内的。

因该类型机组为氧气压缩机及所应用领域的特殊性,同时结合氧气的特性,在对该类型机组检修时比其它同类型不同气体的机组检修要格外的小心。

1 各部件拆检过程质量控制

1.1 拆检各轴承区部分

在拆检机组各轴承区时,要对轴承体和轴承压盖过盈值、轴承内孔和轴颈之间间隙值、推力间隙值进行复效;尤其要对轴承、推力轴承瓦块的检查,表面的磨损、油楔的大小是否符合设计要求。

1.2 拆联轴器部分

机组在拆卸时,不要忘记对驱动转子元件的检查——联轴器。该部件在经过长期运转的过程中,难免存在着联轴器组件中的部分部件的损坏。例如:半联器护套、膜片组、中间段、连接销钉等件(如大小销钉和螺帽把合不紧,预紧力不够,螺纹自锁失效;膜片组上的铆钉套松动、铆钉套孔周围有眼圈变形、相邻单膜片开裂缝太大;半联器护套和中间段把合销钉孔处和其他部位有变形等),所以要对它们进行目视化的检查,发现有异常和损坏的零部件进行更换。

1.3 拆各机壳及机壳内隔板

查隔板中分面配合间隙是否符合装配要求(防止中分面级间和段间窜气)。拆卸各隔板,清理机壳、隔板上的尘垢;检查机壳、隔板表面的镀铜层皮是否有脱落、起泡、锈蚀、水汽带来的铜绿胎等。

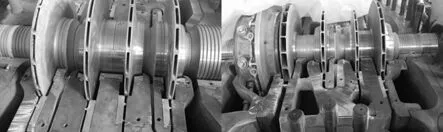

1.4 检查转子运转磨损情况

在拆检时对转子轴、叶轮表面和流道表面及叶片焊口处要进行检查,以防止其表面有锈蚀、叶片焊口开裂纹现象(叶片裂纹将使转子振动过大)。见图2(叶轮流道内和轴端密封处锈蚀)。

1.5 检查机壳内密封磨损情况

在吊转子之前,要对转子与各密封间隙进行检查,是否符合设计要求。

转子与密封相碰(造成密封间隙超差),致使段间压力发生变化,造成级间和段间窜气。而叶轮与隔板发生摩擦或碰创,发生火花,将使机壳燃烧。

图2 叶轮流道内锈蚀和轴端密封处

机壳两端轴端密封间隙过大,致使密封气无法将润滑油封住,导致润滑油进入机壳内,使润滑油与机壳内的氧气接触混合发生爆燃,导致机壳燃烧。

2 如何控制有质量问题零件的恢复

对于氧压机检修时,处理好有质量问题的各零部件是关键步骤,将直接影响机组回装试车安全和指标参数的稳定。所以,要对各零部件在修复时要掌握相应的加工工艺过程及手工修复方法来达到合格要求。

2.1 轴承装配及更换瓦块

对于各轴承、推力轴承瓦块的装配,要保证其表面粗糙度的质量(包括油楔、表面刮研油囊),粗糙度要在Ra0.8以上。假设不符合要求采取手工及刮刀进行修复,并测量相应工件的尺寸一致。

①同时对瓦块可进行着色检查(检查钨金层和瓦块体接触表面是否有缝隙,如达不到要求要重新更换或修复),直至以达到要求。

②检查轴承体地过盈值是否符合要求,如过盈值不符合要求要进行修复。

③如轴承间隙、推力间隙在装配检查时不够,要学会调整方法(有带调整垫的、不带调整垫)。

2.2 联轴器的更换

在更换联轴器组件中的部分零部件的损坏时,例如半联器护套、膜片组、中间段、连接销钉等件,除采用目视化的检查外,还要对异常和损坏的零部件进行质量的称重检查或单件做动平衡,以保证联轴器组合件组装到一起的时候,其在高转速下的动平衡质量精度,最好是要对其作整体动平衡。

2.3 清理机壳、隔板、密封及脱脂处理

对于机组要进行拆检清理前,要了解机组是已运转几年了,是否有过异常情况发生。在每次检修过程中隔板是否都进行过拆检吊出并进行过检查,如果没有进行过拆检那要做好异常拆检的准备工作。

首先,在对机壳拆检时要做到外观的检查,其次对机壳中分面螺栓拆卸(注意拆卸时误将螺栓和螺帽碰坏了,以免回装时螺栓和螺帽装不上)。

机壳吊起时要将吊绳调平,吊钩处绳索要挽个扣,以免吊起滑落。起吊时一定要装导杆,避免机壳内隔板、各密封与转子碰撞。

上机壳吊起后,要将上机壳移至机壳旁侧面空位置的地方,将此部件吊至适当高度,仰视初步检查上机壳、各隔板、各密封是否有损坏的部位和零件。之后找一个现场空地方放置一个胶合板,将上机壳翻个置于上面。上面铺盖上白布,以防止异物(油、硬物)掉入或相碰。

下机壳拆检首先要将转子吊起,然后才能初步检查下机壳、各隔板、各密封是否有损坏的部位和零件。

接下来要对上下机壳内的隔板、密封进行仔细检查。

①检查密封表面牙尖是否有磨损现象。

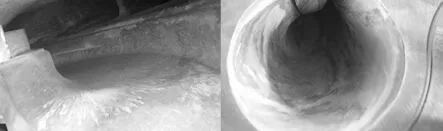

②对上下机壳内的隔板在拆卸时要注意避免磕碰,对很难拆卸的隔板要采取相应的工艺方法进行。对所有拆卸下来的隔板进行目视化、手电灯光检查,查看是否有镀铜层起泡、掉皮、生铜锈蚀现象。如图3(隔板镀层起泡)、图4(掉氧化皮)、图5(镀铜生锈)。尤其是气体导流道处,必须要认真检查,不可放过。如有异常,要及时处理(采用相应工具对有问题的部位进行修磨,然后镀铜)。这些质量问题处理后要对机壳内表面进行脱脂处理工艺。

图3 隔板镀层起泡

图4 掉氧化皮

图5 镀铜生锈

③上下机壳内进行目视化、手电灯光检查,是否有镀铜层起泡、掉皮、生铜锈蚀现象。尤其是风口流道处,必须要认真检查,不可放过。如有异常,要及时处理(采用相应工具对有问题的部位进行修磨,然后镀铜)。这些质量问题处理后要对机壳内表面进行脱脂处理工艺。如图6(机壳风口流道内镀铜生锈)。

图6 机壳风口流道内镀铜生锈

2.4 检查转子动平衡精度及脱脂处理

转子对整个机组检修来说是一个重要部件,它的高速旋转稳定性好与坏决定每次机组的检修质量。所以对转子动平衡精度的控制是保证机组检修成功的关键,当转子动平衡精度达到要求后,还要对转子进行脱脂处理以确保机组安全。

2.5 更换各密封、油封及脱脂处理

对于有问题的密封、油封一定要进行更换,不可放过,以免影响检修质量(气体级间窜气、压力不稳、转子振动、油气进入机壳内产生燃烧、污染等)。同时要对所有的密封进行脱脂处理才能回装,以确保机组安全。

上述这些工作在施工时一定要采用不含油的脱脂(布手套、白布、吊绳等)辅料,以确保施工检修安全质量。

3 机组开车的条件

3.1 机组是否具备开车条件

首先,要对整个装置相关参数的确认。如原动机(汽机、电机或调频电机)、变速机、主机。其次,对气体冷却器及油站、进油总温度和压力,进油支管的温度和压力,油泵运转是否正常,油泵过滤器差压是否在要求范围内小于1.5kg,高位油箱是否注油及在正常范围内进行确认。第三,对各密封气压力的确认(如氮气、混合气、氮气、油封隔离气等)。

3.2 开车时要对机组各阶段转速确认

在开车前查阅机组各转子的工作转速及一阶、二阶转速的确认。要知道各转子的转速及不平衡响应曲线的曲率走向。同时还要绘出升速曲线图和报警延时点,这样才能保证转子达到机组平稳运转的要求。

如该机型的一阶临界转速参数设计给错,导致在转子升速时引起振动值达到高于报警值而跳车。所以,在对各临界转速升速时要特别谨慎和注意。假设其振动值过高甚至达到高于报警值要求,这样对各主机转子是很不好的。振动值长时间过高对转子轴易产生轴弯曲,影响转子的平稳运转的要求。

4 结语

通过对上述两台氧压机组的检修,检查出了转子、隔板、机壳、密封等零件存在的质量问题,避免了后续机组开车及平稳地运转过程中质量事故的发生。同时也找出了原机组在开车过程中引起机组振动值过大的原因,确保了机组平稳顺利开车。经过72小时的运转,其振动值在25.4μm以下,符合API标准要求,从而得到结论,对于这次检修是成功的,分析原因路径是正确的,得到用户的认可。

参考文献:

[1]机械设计手册 机械工出版社 第1卷 常用设计资料 第3篇 零部件设计常用基础标准 第2章 公差与配合 主编:鄂中凯 第5卷 机电一体化与控制技术 第30篇 机械监控与故障诊断技术 柳洪义、刘杰主编.

[2]景思睿,张明远.流体力学[M].西安交通大学出版社.