CMC-20型道岔打磨车应急起复设备的选型与应用优化

李建辉

(南昌铁路局鹰潭工务机械段,江西 鹰潭 335000)

CMC-20型道岔钢轨打磨车在施工作业及高速运行中都存在脱线的安全风险,特别是在新建工程线上施工作业时,由于线路还未正式运营,几何尺寸不稳定,脱线的风险极大。为了能在脱线后快速的进行起复自救,故必须在车上选型并配置最佳的应急脱线起复设备。

由于道岔钢轨打磨结构设计非常紧凑,车上剩余空间非常狭窄,略大一些的起复设备均无法摆放。同时CMC-20型道岔钢轨打磨车前转向架与动力转向架的结构不同,底部起复顶升的位置也不一样。本文重点阐述了CMC-20道岔钢轨打磨车应急起复设备的选型、优化改进、及正确的运用,既能在狭窄的车上合理摆放,又能对不同转向架脱线后实现快速安全起复。

1 应急起复设备的选型

目前同行业中,工务机械车上能配置的应急脱线起复设备主要有4种:FX6A型液压顶升式应急起复器、CRH-07型液压顶升式应急起复器、TQL-1型拉复式应急起复器、JYW-1C型液压顶升式应急起复器。

FX6A型液压顶升式应急起复器与CRH-07型液压顶升式应急起复器,在CMC-20型道岔钢轨打磨车实际演练运用时均有以下特点:该两种设备的配件很多,尺寸都非常大,导致设备运用时没有足够的空间摆放。该两种设备都需要有较大面积的水平平面来放置支撑梁(镐帽),但是CMC-20道岔打磨车动力转向架至密接式车钩空间狭小,结构复杂,没有合适的支撑点。该两种设备在起复时需要在钢轨上或道心中间放一根长钢梁,且顶升油缸比较粗大,如果将钢梁放入该空间,会造成操作者无位置站立,设备都无法进入车底组装,更无法进行操作。

TQL-1型拉复式应急起复设备大件较前两套设备更多,总共有4个非常大的箱子,同时还必须配1台5kW汽油发电机组,道岔钢轨打磨车上根本无空间摆放。

JYW-1C型液压顶升式应急起复器,配有手电一体液压泵的电源利用道岔打磨车上的电源,故不需另配置发电机组。起复重量30T,与其它类型的应急起复设备相比,结构简单、摆放占位小、重量轻、携带方便、起复速度快、不受接触网影响等。

综上所述,目前工务机械车上所能配置的应急脱线起复设备中,初步选型JYW-1C型液压顶升式应急起复器。

2 JYW-1C型起复器在CMC-20道岔打磨车上的应用优化

2.1 起复油缸支撑点的选择

该车的动力转向架至车轴齿轮箱至排障梁处距离最小处只有450mm,该处结构简单,直接连接在车体大梁上,顶升过程中的上升力可以直接传递到大梁上,通过水平面的支撑,起复过程的安全有保障。该处可以作为起复设备油缸支撑点。但由于两车联接的密接式车钩结构特殊性,也存在不足。

密接式车钩在顶升时,车钩上方无法放置限位块限制车钩上翘,顶升时会使密接车钩一直向上翘,最后所有的顶升力通过密接车钩传递到大梁,而且密接车钩只是由钩尾销联接到安装座后联接到大梁,这样势必会造成所有的顶升力都将由钩尾销和缓冲器、缓冲器拉杆承载,起复过程存在安全隐患,并且钩尾销承受的扭矩过大,会对整个密接车钩的缓冲器造成不可预测的损坏。

通过以上的分析,初步确定CMC-20道岔打磨车动力转向架起复的理想支撑点就是密接车钩安装座的下平面。

密接车钩安装座通过4个M38的螺栓联接到车体大梁上,在起复时,顶升力的传递主要是通过这4个螺栓作用到车体大梁上,必须对4个螺栓的抗剪强度进行效验,验证4个螺栓是否能承受顶升过程产生的剪切力。

一个M38螺栓的抗剪承载力:Nvb=0.25nvd2fvb=0.25×1×3.14×38×38×360=408074N ≈ 40.8T > 23T(起复重量)。

(nv受剪面数,此处选择1;fvb抗剪强度,该螺栓为45号钢,通过查询设计手册,取值360)。

通过计算分析,安装座的紧固螺栓单个螺栓的抗剪承载力就远大于该车起复时的顶升力23T(该车自重46T,起复时只起一个转向架,取一半的自重),所以完全可以在此支撑点处进行起复作业。

2.2 JYW-1C型起复器在专用顶托的设计

通过CMC-20道岔打磨车现场起复演练,发现如需利用JYW-1C起复器对动力转向架起复,必须能让起复器油缸牢固安装在动力转向架底部,方能顺利的完成动力转向架的脱线应急起复,所以必须对JYW-1C起复器进行优化,设计专门的油缸顶升托架。

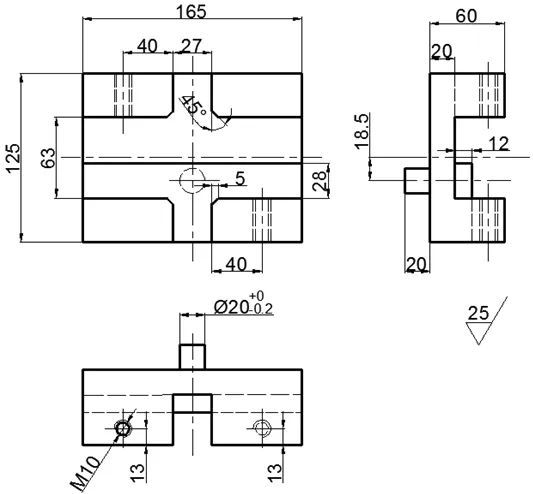

(1)专用顶托的结构设计

该专用顶托需要满足3个条件:与支撑点及起复设备的匹配性、安全稳定性和操作便捷性。在设计时需要全程遵循这几个条件。为了能很好的达到与支撑点结构和起复设备的配合要求,首先要进行结构尺寸的测量。

(2)支撑点处的结构尺寸

选择的支撑点是由车钩安装座与大梁的联接板通过M38的螺栓紧密联接在一起,形成了一个有12mm高差的阶梯。车钩安装座的厚度有28.5mm,联接板厚度32.4mm。联接板后有一条25mm宽加强筋焊接在大梁上,形成了一个斜面。

(3)鞍形顶托的结构尺寸

鞍形顶托的顶面结构较转盘顶托和支撑顶托的结构简单,只是顶面开了一个20mm的孔来安装顶托转盘,用于定位。其余部分全部为矩形的支撑平面。选择鞍形顶托的上平面作为专用顶托的配合面,在设计上比较容易,也是比较合理的,这个平面能满足牢固定位的要求。

(4)专用顶托的结构设计

支撑点的结构形状和鞍形顶托的结构形状,由于支撑点后部与加强筋前部有一个25mm的正方体凸起,支撑点可以等同于一个凸起的“十”字结构,所以专用顶托可以做成一个内凹的十字来与之配合。“十”字结构定位性能好,可以限制支撑点“前后左右”移动的4个自由度。

鞍形顶托的顶面是一个矩形平面,中间一个20mm的通孔,为了加工方便,专用顶托的外形也选择矩形,然后利用20mm的通孔,在专用顶托下部设置一个20mm的圆柱,用于专用顶托的定位。

总体结构规划完毕后,结合支撑点及鞍形顶托的结构尺寸,合理设置专用顶托的各部位的尺寸,合理的选择配合公差,完成整体的设计,画出图纸进行加工,如下图1。

图1

在专用顶托的前后对应侧各设置了一个M10的螺孔,用于在安装专用顶托时对支撑点的紧固定位,进一步保证起复过程中的稳定性。专用顶托下部定位圆柱设置了(+0,-0.2)的公差,主要原因为鞍形顶托中间孔的直径刚好为Φ20mm,为了防止加工后无法放入该孔,所以采用了间隙配合。中间设置了5mm的45º的倒角,便于安装。

2.3 现场应用情况

在相关检修基地,运用车间利用该专用顶托在道岔区对CMC-20道岔打磨车的动力转向架脱轨进行了起复演练,主要的操作方式和步骤保持原有基本不变,主要是在放置专用顶托至支撑点时,由于操作空间非常狭小,对孔比较困难,组装设备的时间较起复前转向架时的组装时间要长10分钟左右。设备组装好后,横移的操作方法与之前一致。通过55分钟的起复,顺利的将动力转向架复轨,实现了用专用顶托完成动力转向架脱轨起复的目标。

3 结语

通过科学的选型,JYW-1C型起复器通过设计加装专用托架后,能实现对道岔打磨车动力转向架脱线的快速安全起复,且结构简单、利于空间狭窄的道岔打磨车上的携带,具有很好的安全运用价值。

参考文献:

[1] JYW-1C使用说明书.北京大千工贸有限公司,2012.

[2]吴宗泽.机械零件设计手册[M].机械工业出版社,2004.