关于液压缸缓冲装置设计的研究

戴宽强

(广西机电技师学院,广西 柳州 545005)

在科技发展迅猛的当今社会,工程器械已经成了重要的工具,而液压缸则是其中重要的执行机构。而缓冲装置顾名思义是起到器械缓冲作用的装置,工程器械在高速度运转的工作过程中,在行程终点不可避免的会产生巨大的冲击力,此时就需要缓冲装置进行速度降解,以免造成器械的磨损和毁坏。

1 我国现今的液压油缸的缓冲装置

液压油缸作为生产机械,是通过直线往复摆动运动将液压能转变为机械能。液压缸基本上由缸筒和缸盖、活塞和活塞杆、密封装置、缓冲装置与排气装置组成。液压油缸发展至今已有多种结构形式,可以由运动方式、结构形式、受压力作用等分类,而按结构形式的分类,可分为三大类,实现直线往复运动的有活塞缸和柱塞缸,而实现摆动运动输出角速度的则是摆动缸。

在我国,液压缸中常见的几种缓冲装置,第一是圆柱形环隙式,当缓冲柱塞进入缸盖内孔时,缸盖和活塞间形成缓冲腔,排油腔的液压油只能从环形间隙中挤出,利用增大阻力来减缓活塞运动的速度,这种装置因为阻力的瞬间增大可以在缓冲最开始时达到效果,但是后期的缓冲效果并不明显。第二是可变节流槽式,这种装置的缓冲柱塞是三角槽式结构。这种缓冲装置将缓冲柱塞放入液压油缸中,利用缓冲柱塞三角槽的结构,使油液推动柱塞移动以达到缓冲的效果,这种缓冲方式较为均衡,冲击性小,制动时的位置精度高。第三是可调节流孔式。这种装置是利用节流阀的节流作用,而可调节是指通过改变节流阀的大小或者形状来调节通过节流阀的油液面积,以此达到节流量不同,节流速度改变的效果。

2 液压油缸缓冲装置原理

常见的液压油缸缓冲装置是通过节流装置减缓油液速度,以达到缓冲的目的。一般分为固定式和可调节式。固定的节流缓冲方式由于液压油缸在工作过程中带有负载,而油缸内的压力再加上负载的压力会在液压油缸的工作过程中产生巨大的冲击力,而固定的节流缓冲装置在此时要承受这种冲击力并且实现节流缓冲的功能,这会对缓冲装置造成极大的损伤,久而久之缓冲装置就会损坏,这样不仅不利于生产的安全性同时也提高了生产成本。所以固定节流方式的缓冲结构只适用于低速、轻载的简单油缸。所以在高速、重载的情况下,一般选用可调节流方式的缓冲装置。当缓冲柱塞进入油缸缓冲腔时,随着油液的推动作用,柱塞的凸台进入凹腔,且它们之间的间隙很小,而油腔内的油液只能由节流口流出,此时通道闭合,液阻变大,在回油腔中形成背压,从而实现液压油缸的活塞缓冲功能。而之所以说是可调节流方式,是因为通过调节节流口的口径大小就可以调节流速,从而达到调节缓冲速度的目的。

3 新型高速液压缸内缓冲装置的设计

3.1 缓冲装置结构

通过前文中对于液压油缸缓冲装置的了解,以此为依据设计高速液压油缸的缓冲装置,高速液压油缸的活塞速度可达到5m/s,在如此的速度之下,必须使用缓冲装置进行缓冲,这要求缓冲装置可以使高速液压油缸内活塞在运动到油缸终端时速度降为零,以此来达到避免活塞与油缸尾部撞击的目的,避免器械的损毁和对工作人员安全的威胁。而如上文中所提到的传统液压油缸缓冲装置是不足以应对高速液压油缸的缓冲要求。

首先,传统缓冲装置只是单程缓冲,其次,缓冲装置就位于油缸尾端,当油液速度较大时,产生的冲击力度不能在这较短的行程中达到速度降为零,而且传统缓冲装置利用的是油缸内部所产生的压力,当速度增大时,压力会呈几何倍数剧增,就要求油缸内壁要增厚以此来抵挡剧增的内部压力,这也就是导致了液压油缸的质量增大。所以在高速液压油缸中使用传统的缓冲装置不仅达不到应有的效果,反而增加了人力物力的损耗,并不可取。

而根据高速液压油缸特点设计的缓冲装置,其中活塞杆有四个台阶轴用来放置和固定活塞和挡块,螺母顾名思义是起到将活塞与活塞杆固定在一起的作用。而挡块设计为圆锥形,圆锥形使得流过油液在横截面的面积是不断改变的,同时油液的体积也是不断改变的,这都有益于高速油液的减速运动。

在高速液压油缸工作时,活塞进入缓冲腔被油液推动到形成末端时,挡块被末端的限位装置卡住,但时在油液的推动和惯性作用下,活塞仍会向前运动,此时,活塞与挡块之间出现圆锥形的缝隙达到了限流的作用,缓冲腔内产生压力,但同时复位弹簧也起到了缓冲的作用使得压力不会剧增,保护了油缸的安全性,而且此装置还可以根据不同的油缸特性更换不同的挡板以适应环境。

3.2 新型缓冲装置设计可行性

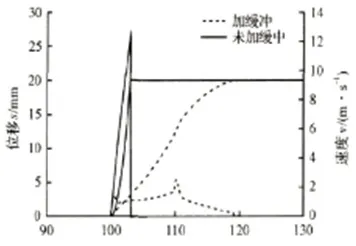

在通过对改进的缓冲装置的仿真后,其结果如图1所示,加入缓冲装置和未加入缓冲装置的缓冲效果对比。而实验主要通过速度与位移的比值来表现缓冲效果。

在速度与位移的曲线图中(如图2)可以看出,未加缓冲装置的液压油缸中将油液速度降为零的过程中,实验结果的数据呈现斜率几乎为90度的直线段,由此可知,没有缓冲装置的液压油缸,油液以高速冲至油缸尾部与尾部器件发生剧烈碰撞导致油液骤停,在极段的时间内速度降为零。在图中可以看出虽然降速效果明显,但是实际对液压油缸尾部器械产生极大的损害,这种方法并不可取。而加入缓冲装置的液压油缸中将油液速度降为零的过程中,实验结果的数据呈现斜率较为舒缓的曲线段,这是缓冲装置在起作用,虽然花费的时间较长,但是油液的速度以更安全的方式降为零。由实验可以看出,缓冲装置的设计是成功的。改进后的缓冲装置的速度降解作用是非常有效的。

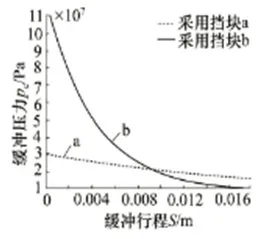

伴随着速度降解所带来的缓冲腔内压力增大的问题,解决办法是在仿真过程中采用了不同形状的挡块模型,以此来推断哪种形状的挡块更有利于缓解速度带来的压力剧增,而由图2可以看出使用挡块a时缓冲腔内压力较小平均低于3MPa,但是缓冲行程增长,而使用挡块b时缓冲腔内压力较大,特别是处于缓冲阶段的前期,缓冲腔内压力平均为10MPa,相对的缓冲行程减短,而挡块a和b的区别在于挡块a的顶部圆环直径为39mm,底部圆环直径为39.5mm,而挡块b的顶端和尾端的圆环直径均略大于挡块a,以此推断挡块的内外环直径要偏小,使得间隙范围扩大,从而减小内部的压强,而相对的当间隙扩大时,缓冲作用就会减弱,所以,最终需要寻求一个平衡值来满足两方要求。

图1 加入缓冲装置与未加入缓冲装置的速度/位移曲线

图2 不同挡板的缓冲装置的缓冲压力

4 结语

文章主要通过研究了液压油缸缓冲装置的结构及工作原理,以此引发思考并设计出高速液压油缸的新型缓冲装置,对于此缓冲装置在工作原理上与传统装置并无太大差别。此次改进是在缓冲装置的结构上进一步优化,主要通过改变挡板的形状来增大增强缓冲的效果,同时增加复位弹簧来使得缓冲过程中压力不会剧增。在实验过程中发现改进的缓冲装置基本能够满足高速液压油缸的要求,此次改进设计是完全成功的。

参考文献:

[1]张晓星.一种机械缓冲装置在安全带中的应用[J].科技创新导报 ,2011,(06):101.

[2]陈勋,周军,盖丽红.基于SimulationX的挖掘机高压斗杆缸缓冲装置的仿真与试验研究[J].机电工程,2014,12-18.

[3]李艳利,刘志奇,董朋.液压缸缓冲结构和缓冲原理的研究[J].流体传动与控制,2013,(06):8-11.

[4]孙艳玲,王永良,雷琴.特高压断路器液压操动机构仿真研究[J]. 高压电器 ,2014,33-37.

[5]邹高鹏,王永良.高压断路器配液压操动机构液压缸缓冲特性的仿真研究[J].液压与气动,2011,(09):77-80.

[6]陈勋,李丽红,周军.高压斗杆缸缓冲性能影响参数的分析与优化研究[J].机电工程,2014,23-28.