制造执行系统中设备效率的研究

杨瑞朋,王翠芝,南朋涛,张兴舜,解家奎

(1.文山通用机械制造有限责任公司,云南 文山 663000;2.云南省机械研究设计院、云南省机电一体化应用技术重点实验室、云南省先进制造技术研究中心,云南 昆明 650031)

制造执行系统MES是面向车间的管理信息系统,其中关键设备的监控管理是实施MES系统的重要内容,也是企业十分关注的功能。近年来,由于传感与检测等支撑技术的快速发展,在制造型企业中,获取分析数据的能力比以往获得了大幅提升。以设备运行状态事件描述为数据来源,能够反映出设备的运行效率。在实际情况中,大多数制造设备在MES实施的系统管理中,往往不能保障以最佳状态运行,在人、设备、系统管理方面仍然存在很大效率上的提升空间。如何来评价设备的运行性能,需要一个判断标准,本文探讨了MES系统设备效率的实现方式。

1 设备综合效率分析

设备综合效率(Overall Equipment Effectiveness,OEE)是衡量企业生产效率的重要标准,其最早应用于全员生产维修TPM(Total Productive Maintenance)的度量,通过调动员工的积极性、自主性来提升效率、改善制造工艺水平。相比设备利用率,设备综合效率的计算更全面。更可靠,不会因为停机事件上报不及时而产生错误,它真实的反映出理论输出值与实际值的差距,是属于全过程的衡量准绳。设备综合效率因行业不同,计算方式也不同,其中主要的3个因素为可利用时间效率、设备性能效率和合格品率,其计算公式如下:

设备综合效率=设备时间开动率×性能开动率×合格品率,各参数的计算方式如下。

设备时间开动率=实际生产时间/计划运行时间。

实际生产时间和计划运行时间分别是:

计划运行时间=总时间-外部因素停机时间-计划停机时间。

实际生产时间=计划运行时间-延误时间-检修时间。

性能开动率、合格品率的计算公式分别为:

性能开动率=生产数量×理论加工周期/实际生产时间。

合格品率=合格品数量/生产数量。

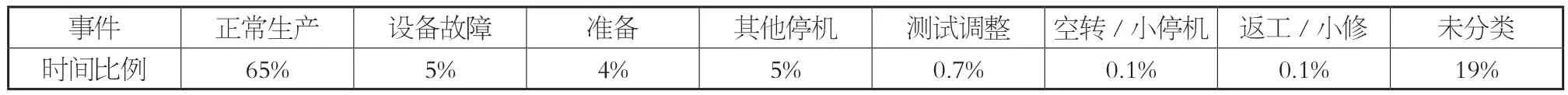

对设备综合效率的实际数据进行调查,存在一定难度。参照Richard Hedman等人的相关研究数据,可以从中获得启示。Richard Hedman、Mukund Subramaniyan等人通过在23家不同类型的制造企业,涵盖了食品、机械加工、橡胶塑料等领域,对总计884台机器,进行了为期6个月的生产数据调查,发现平均设备综合效率OEE预测值为65%。如表1所示,在损失的35%设备综合效率中,由于缺乏分类或描述,占据所有生产时间的19%,即损失比例中超过一半的OEE的损失不能够被归类用于设备效率分析。

另外研究表明,在未利用的35%设备综合效率中,90%的停机时间是与人工参与的辅助工作有关,9%的停机可能与人工操作有关,只有1%的停机不是由人来决定。可见设备综合效率分析数据的欠缺,绝大部分体现在人工辅助工作的状态描述上,而非由制造系统本身造成。

表1 所有参与调查的设备的运行时间分布

2 设备综合效率在MES系统中的应用

设备综合效率OEE在MES系统中的应用,在国内已有相关产品对此进行了实践,中科院、沈阳自动化研究所里鹏、史海波等人通过工厂建模、事件建模、停机上报、OEE效率统计的方式,为生产管理者提供量化的参考标准。广东工业大学的陈宇等人提出了一个基于改进型设备综合效率(OEE)计算和设备功能区块图的设备实时监控系统4层结构框架,该框架分为设备信息采集层、实时监控管理层、效能分析层和设备调度管理层。

设备综合效率在MES中的应用模型,通常情况下包括3层基本结构框架:设备信息采集层、数据处理层、人机交互界面。

设备信息采集是计算设备综合效率的数据来源,属于制造执行系统底端的数据采集层。设备到数据传输之间的联系,可分为OPC客户端设备通过以太网连接,非OPC设备如PLC、DCS类设备等,通过I/O驱动、总线、扩展接口进行连接。

数据处理层,包括数据库存储、读取数据,OEE事件的数据分析,以及上下游间的通信。通过工厂建模、事件建模的方式,为数据分析确定基础。接续上述对影响设备综合效率因素的分析可知,设备状态分类描述的完整性是影响设备综合效率计算的主要原因。因此在对设备运行状态进行事件建模时,应满足设备综合效率OEE计算的数据要求,同时结合实际对设备的各种运行状态进行尽可能详细的分类描述。

在MES系统的人机交互界面,具有相关操作权限的人员可根据存在的空转、停机、故障等事件,配置事件原因及时长,将事件信息反馈给MES的调度管理层。MES根据上报的相关参数,可实现对设备综合效率OEE统计计算,决策人员可结合人员、设备等信息,完善生产任务的调度,提高设备的运行效率。

制造执行系统有关自动获取、处理数据的能力毋庸置疑,但是系统数据来源的全面性和准确度,需要进一步衡量。设备综合效率提供了一种更全面、有效的计算方式,通过完善设备运行事件的描述,结合实际情况与制造执行系统的特点,进一步展开研究,能够从实际的角度提高企业的生产效率。

参考文献:

[1]李金热,杨新春.设备综合效率OEE计算及扩展[J].中国农机化学报,2008,(3):94-97.

[2]Hedman R, Subramaniyan M, Almström P. Analysis of Critical Factors for Automatic Measurement of OEE ☆ [J].Procedia Cirp,2016,(57):128-133.

[3]里鹏,史海波,尚文利.设备综合效能关键绩效指标系统设计与实现[J].计算机工程与应用,2011,47(22):26-28.

[4]陈宇,陈新,陈新度等.制造企业生产设备运行维护实时管理系统[J].系统工程理论与实践,2008,28(4):65-72.