线性工程有轨出渣技术的研究与应用

谢娜娜

(中国水利水电第八工程局有限公司,湖南 长沙 410200)

0 引言

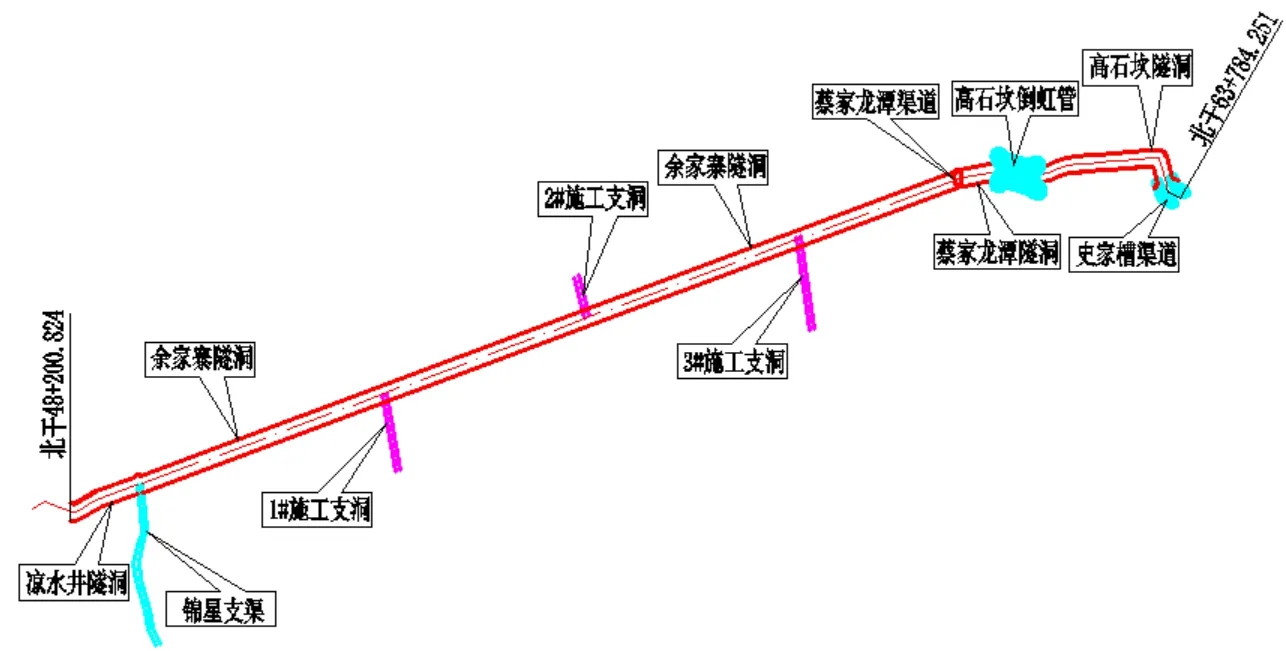

贵州省夹岩水利枢纽工程北干渠6 标段总长度15.583 km,其中有主隧洞4 座,总长达14833 m,工程平面布置图见图 1。主洞呈圆形断面,洞径6.0~6.2 m,隧洞穿越地层地质条件较差,Ⅳ类围岩约占40%;Ⅴ类围岩约占20%。溶沟溶槽发育,风化破碎严重,岩体完整性差。围岩极不稳定或稳定性差,隧洞洞身段位于地下水以下,且处于为强岩溶地层,受岩溶影响较大,涌水、涌泥现象严重。所布置的3 个施工支洞均为斜井,1#、2#、3#施工支洞坡度分别为28.8%、30.1%、40.6%,采用无轨出渣基本无法实现。加上隧洞长(余家寨隧洞长度达到11340 m),排风散烟困难;地质条件极差,无法满足无轨出渣设备重车通行要求,确定采用有轨运输方式。

1 有轨出渣设备的设计和确定

根据确定的出渣方式,机械设备的选型力求在保证工期的前提下,减少设备投入,降低生产成本,使各工序作业能力匹配,实现均衡生产,提高经济效益[1]。

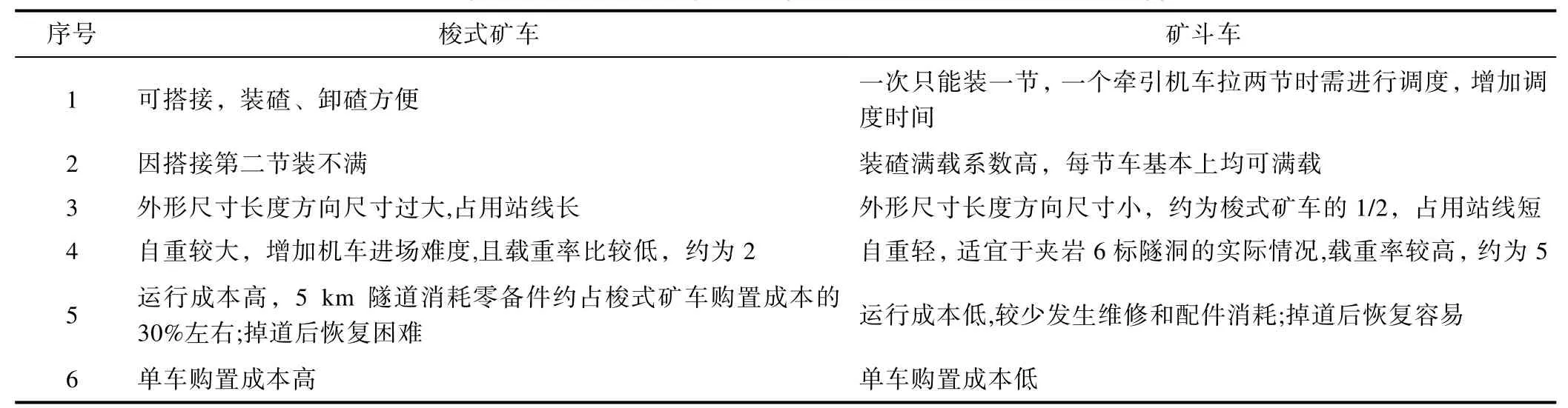

1.1 梭式矿车与矿斗车比选

目前国内有轨出碴方法主要在梭矿和矿斗之间选择,根据对有轨出碴中采用梭式矿车或矿斗车出碴方案的考察调研和比选分析,选定矿斗车进行 出渣。其主要优缺点如表1 所示。

图1 隧洞平面布置图 Fig. 1 Tunnel layout

表1 梭式矿车与矿斗车优缺点比较 Table 1 Advantages and disadvantages comparison between shuttle and hopper tramcar

1.2 轨道选择与设计

根据载重要求,4 m³石渣及矿车取(1.6*4+4.56)T=10.96 T,并满足快速运输的要求(出渣控制时速不超过15 km/h),运输轨道采用24#钢轨架设,轨距900 mm,可满足本工程出渣运输要求。

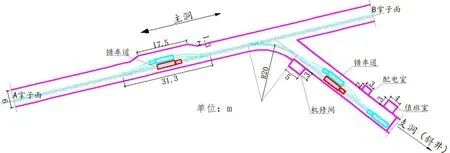

1.3 斜井井底车场设计

(1)洞底车场的布置

矿车在车场内折返穿梭直线运行,在存车线旁侧线路上调车,在支洞底部设置车场进行调车。车场布置如图2 所示。

图2 施工支洞洞底车场布置示意图 Fig. 2 Schematic layout of bottom yard of construction branch tunnel

(2)井底车场通过能力计算

本工程最高出渣强度为19 万t/年,以此验算井底车场通过能力。

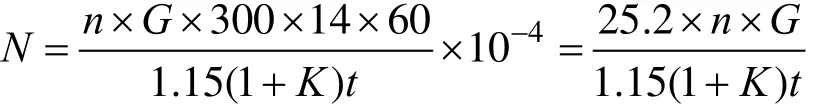

井底车场通过能力采用下式计算:

式中:N——井底车场通过能力,万t/a;n——一列矿车数,本工程为3 辆;G——每辆矿车实际载重,取17 t;300——年工作日,d / a;14——日工作时数,h/d;1.15——运输不均衡系数,K——石渣系数,0.1~0.25;t——列车进入井底车场的平均间隔时间,按6 h 循环出渣时间,每次循环出渣量按75 m3*2.5 t/m3=190 t 计算,共需出渣车次为12 车,每车平均间隔时间为30 min。

通过上式计算得井底车场通过能力为29 万t/a>年最大出渣强度19 万t,可满足要求[2]。

1.4 支洞提升绞车设计

施工支洞及进入主洞后的工作面的开挖,根据《水利水电施工通用安全技术规程》和《煤矿安全规程》关于提升绞车的要求,结合本工程洞挖强度,即单次最大运输洞挖石渣料4 m3,计算的最大运输荷载为10.96 t,确定斜井运输提升绞车的技术参数。

(1)钢丝绳最大静张力计算

钢丝绳最大静张力Fmax=(G最大+G矿车)×(sina+f1× cosa)+P绳×L×(sina+f2×cosa)

α:支洞斜角度数;f1:轨道矿车摩擦系数,取0.015;f2:钢丝绳摩擦系数,取0.3;P绳:钢丝绳延米重量,L:钢丝绳长度;G 最大+G 矿车:重量,4 m3石渣及矿车取(1.6*4+4.56)T=10.96T(3#支洞最大装渣为3 m3,重量9.36 T)。

钢丝绳破断拉力:F断≥Fmax×f

f:安全系数,按照国家煤矿安全规程,安全系数取6.5。

对渣料与混凝土运输进行验算,Fmax×f 计算成果如表2 所示。

绞车钢丝绳直径确定为24.5 mm,最多三层缠绕钢丝绳,可满足提升要求。

(2)绞车选型计算

提升绞车卷筒直径提物时是钢丝绳直径的60倍。即卷筒直径D=60*d。

绞车卷筒直径不小于1.47 m,卷筒尺寸,选用 1.6 m 为宜。

表2 余家寨隧洞施工支洞绞车钢丝绳破断拉力验算成果表 Table 2 Checking calculation results of broken tension of branch tunnel winch wire rope of Yujiazhai tunnel construction

(3)电瓶车电机功率

施工所需牵引力与最大静拉力:FJmax=44.84 KN

电机功率:P=K×FJmax×V/1000n

式中:P——电机功率;K——备用系数。1.15~1.2,取1.2;FJmax——钢丝绳最大静拉力;N——电动机传动效率,0.85;V——绞车运行速度,1.5 m/s。

经计算电机功率P=94.96 KW,配置110 KW 电机可满足要求。

通过计算本工程提升设备选用 JTP(B)-1.6× 1.2(P)型提升绞车,24.5 mm 钢丝绳、卷筒直径1.6 m。

(4)绞车基础稳定性

根据本工程选定的绞车型号,绞车整机重量G2=115 KN,绞车整机接触面0.2 m2,基础混凝土受压强度为115/0.8=575 KPa<30×103KPa,C30 混凝土可满足基础强度需要[3]。

2 隧洞有轨出渣的运行

2.1 平洞(主洞)设施布置

每条主洞配两台12 t 电瓶车,三台8 m3侧卸式矿车;每个掌子面配置一台扒渣机,装渣能力不低于120 m3/h。每隔300 m 设置一个错车道,平洞轨道及错车道布置见图3,图4。主洞段开挖掌子面采用扒渣机装渣,用电瓶车牵引侧卸式矿车至施工支洞(斜井)井底车场,洞外配置卷扬机,双钩大绞车提升至洞外卸渣。平洞段矿车运行速度不得超过15 km/h。

2.2 斜井(施工支洞)段提升施工

图3 主洞设施布置示意图 Fig. 3 Schematic layout of main tunnel facilities

图4 出渣提升系统立面图 Fig. 4 Vertical view of deslagging elevation system

斜井段开挖采用小挖机装渣,绞车提升侧卸矿车出渣。主洞开挖石渣由电瓶车牵引至斜井底 部车场后,换用双钩大绞车提升至洞外卸渣,洞外采用液压反铲转运装车,自卸汽车分别从支洞口道路运至指定渣场堆存。绞车提升速度不得大于3.5 m/s。

为保证斜井段行车安全,斜坡轨道长度在200~300 m 之间时,轨道中间设置一道防跑车装置;长度300~500 m 时,在上部变坡点最后一道挡车器和轨道底挡车器之间均匀布置两道防跑车装置;500 m 以上轨道,在上部变坡点最后一道挡车器和轨道底挡车器之间均匀布置三道[4]。

2.3 行车调度

本标段隧洞采用两台电瓶车3 台矿车配套出渣,施工时主洞两头两个掌子面安排同时爆破,爆后待排烟、排险处理后开始出渣施工。出渣时,电瓶车牵引1#、2#矿车自洞口车场进洞分别至两侧A、B 掌子面(见图2),3#矿车停在斜井底部车场等待。1#矿车在A 掌子面装车后由电瓶车牵引至车场后,松开牵引挂钩,由绞车提升1#矿车出洞,电瓶车则牵引3#矿车立即进洞至A 掌子面装渣。

此时,2#矿车在B 掌子面装车后也由电瓶车牵引至车场,1#矿车洞外卸渣后由绞车放回斜井底部车场,再将2#矿车提升出洞卸渣,电瓶车则牵引1#矿车至B 掌子面卸渣。3#矿车装渣出洞后,则由2#矿车至A 掌子面装渣,如此循环作业[5]。

3 效果分析

通过实践,有轨出渣技术在贵州省夹岩水利枢纽工程北干渠6 标工程隧洞工程施工中发挥了不可忽视的作用,电瓶车的使用减小了长隧洞施工的通风压力,极大地改善了洞内作业环境,矿车的使用使得运输设备可以灵活进出隧洞出渣;轨道布置避免了运输设备在不良地质条件下的施工不确定性,减少了设备的维修费用,从而降低了施工成本,提高了工作效率,保证了工程的进度要求,为工程的顺利完成奠定了基础[6]。

4 结论

采用有轨出渣运输方式在解决了斜井出渣难

题的同时,还具备了上述诸多优点,对工期紧、作业面小、不具备无轨出渣条件的工程有一定的借鉴意义。