转子叶片与机匣碰摩研究进展与展望

张耀涛,秦海勤,徐可君,于晓琳

(1.海军航空大学 青岛校区 研究生队,山东 青岛 266041;2.海军航空大学 航空机械系(青岛校区),山东 青岛 266041)

航空发动机转子系统具有多支点、大跨度和多转子的特点,且转子系统与静子系统刚度接近,从而导致转静子间的振动耦合问题突出[1]。叶尖间隙是指旋转转子叶尖与机匣内壁之间的距离[2]。为提升旋转机械的性能与效率,应尽可能减小转子的叶尖间隙,以减少因工作介质泄漏造成的性能损失;但如果间隙过小,会使叶尖和机匣发生碰摩,而碰摩产生的激励载荷极易造成结构件局部损伤,从而影响转子系统的安全性[3-4]。发生碰摩的转静子耦合系统是一种非光滑的、高维、强非线性系统,国内外学者针对航空发动机等旋转机械的碰摩故障开展了大量研究工作,包含碰摩力模型、碰摩故障机理、数值仿真分析、试验检验验证和碰摩故障识别诊断等[5-11]。本文围绕航空发动机转子叶片与机匣碰摩问题,对国内外相关的最新研究成果进行总结和综述。

1 转子叶片与机匣碰摩研究现状

航空发动机设计要求高转速、高效率和高负荷。由于其结构系统的复杂性,碰摩可在径向、轴向发生,亦或同时在这2个方向上发生(见图1)。

图1 碰摩接触的方向

转子与机匣的碰摩,在很多情况下表现为其他机械故障(如转子不平衡、不对中、支承松动、转轴裂纹、油膜失稳、偏心、热不平衡或干摩擦等)的间接结果(二次效应)。碰摩故障一般都是先发生局部摩擦[12-13]。

Behzad等[14]建立了刚性转子与离散定子接触的拉格朗日乘子法求解接触过程中的约束方程。

Roques等[15]利用拉格朗日乘子法和预测修正步进法研究转子不平衡引起的碰摩。

杨洋等[16]以某型航空发动机低压转子为研究对象,建立了含不平衡-定点碰摩耦合故障的转子系统动力学模型,在模型中考虑了接触过程中的接触阻尼,以便更真实地反映碰摩的物理发生实质,同时模型采用线性插值法,准确判断碰摩的发生时刻,并利用数值仿真得到的结果分析了机匣凸点位置的接触材料的硬度特性,也分析了凸点位置凸出程度的大小对转子系统振动响应的影响。

Legrand等[17]利用拉格朗日乘子法和接触表面的B样条曲面(见图2),提出了一个三维运动接触现象模型。

图2 叶片与机匣接触碰摩示意图

Chen[18]通过研究叶片数对套管信号特征的影响,评价了叶片套管碰摩故障。该结果可用于旋转机械叶片接触时的故障检测。

Olgac等[19]提出一个新颖的数学工具称为特征根聚类处理(CTCR),将碰摩动力学看作是一个时滞系统,利用机床颤振类比和时滞对叶片与机匣碰摩动力学的影响建立了典型的再生模型(见图3)。

图3 旋转叶片示意图

Kammer等[20]研究了叶片与机匣的反复接触类似于铣床的齿,啮合在衬套上切割(见图4)。

图4 多槽铣削加工中的金属切削

太兴宇等[21-24]将叶片简化为弹性悬臂梁,机匣简化为刚形体,碰摩力简化为脉冲力,分析了旋转叶片在脉冲力加载下的动力学特性,讨论了不同频率下的叶片振动响应(见图5)。

图5 定转速下悬臂梁旋转叶片运动示意图

将旋转叶片简化为悬臂梁,机匣简化为单质量弹簧阻尼器(见图6),考虑旋转叶片的旋转效应和惯性效应,建立了叶片与机匣碰摩表征解析模型。采用间隙函数判断碰摩是否发生,并分析了在离心载荷与气动载荷下的单叶片振动响应数值模拟(见图7),从能量角度解释了机匣对碰撞能量的吸收作用。

图6 叶片与机匣碰摩示意图

图7 叶片与机匣碰摩数值仿真流程图

陈果等[25-26]针对现有叶片与机匣碰摩,提出了研究中存在如下3点不足:1)模型未充分考虑因机匣变形、转子中心偏移导致的转/静间隙不均匀,导致仿真结果与实际结果的偏差较大;2)整机振动中,模型未考虑转子叶片与机匣耦合,故障特征参数未在整机振动中得以体现;3)现有故障特征参数多是根据转子的振动位移提取,分析机匣加速度信号特征的很少,因此文献中提出一种新的修正模型(见图8)。新修正模型考虑了转子叶片数目以及转/静间隙的变化,模拟了机匣和转子单点、多点、局部及全周碰摩,将其新模型运用于转子叶片与机匣耦合动力学模型中,获取了机匣的加速度响应,并进行了碰摩试验,验证了模型的有效性。

图8 新型叶片与机匣碰摩模型

马辉等[27-28]采用脉冲力模型模拟旋转叶片与机匣局部碰摩力,考虑分析碰摩载荷作用下榫槽-榫头结构在不同转速以及不同侵入量下的动接触特性(见图9~图11)。

图9 榫连结构叶片加载示意图

图10 单叶片与机匣碰摩示意图

图11 叶片与机匣碰摩示意图

文献[29]采用变厚度壳单元对旋转叶片进行有限元建模分析,考虑旋转叶片的旋转效应影响,建立间隙函数,对叶尖处各个节点进行间隙判定,从而判定碰摩发生的位置(见图12),并分析不同转速下的叶片稳态碰摩振动响应。

图12 间隙空间示意图

2 转子叶片与机匣碰摩模型

研究碰摩的特性,首先应建立合理的动力学模型[30-34]。目前,根据碰摩力模型性质的不同,通常可以将其分为两类:一类是线性模型(包含法向力碰摩模型和分段线性弹簧碰摩力模型);另一类是非线性模型(包含Kelvin-Voigt碰撞力模型、非线性弹簧-阻尼碰摩力模型和约束碰摩模型)。

2.1 建立动力学模型

2.1.1 法向力碰摩模型

采用线性弹簧模型描述法向碰摩力Fn,其表达式为:

Fn=ksδ

式中,ks是定子刚度;δ是叶尖侵入深度。

考虑旋转叶片与机匣的碰摩,Podovan和Choy[35]分析在单叶片碰摩情况下的法向碰摩力公式为:

(1)

式中,EI、L、δ和μ分别是叶片抗弯刚度、叶片长度、叶尖侵入深度和摩擦因数。

基于Podovan模型,考虑叶片旋转导致的离心刚化和叶片的形状(初始角度)影响,Jiang等[36]得到修正的法向碰摩力公式为:

(2)

式中,ρ、A、L、ω和Rd分别是材料密度、叶片横截面积、叶片长度、转轴的角速度和轮盘的半径。

Ma等[37]基于Podovan模型和Jiang模型,考虑叶片变截面特性和旋转效应,假定机匣为弹性,推导出新的法向碰摩力公式为:

(3)

马辉等[38]假设叶片存在安装不对中,基于板壳振动理论,采用等厚度悬臂板对叶片进行动力学建模(见图13),讨论了叶片在离心力和气动力共同激励下经历的点碰摩和局部碰摩的过程,研究了升速过程中不同工况下叶片的碰摩振动响应(见图14)。

图13 等厚度悬臂板旋转叶片示意图

图14 不对中旋转叶片与机匣示意图

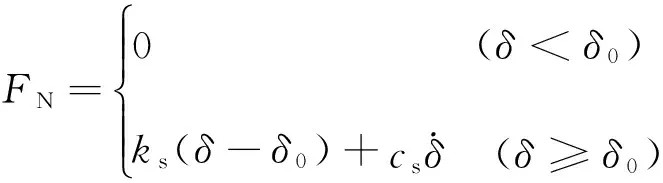

2.1.2 分段线性弹簧碰摩力模型

分段线性弹簧碰摩力模型(见图15)是目前广泛应用的碰摩力模型之一,用分段线性弹簧来描述叶片与机匣的碰撞过程,并将弹簧刚度假定为碰撞刚度。

图15 分段线性弹簧碰摩力模型

由图15可知,转子系统的法向碰摩力等于转轴的弹性恢复力和叶片与机匣的碰撞力之和,即:

Fn=kzδ+FN

式中,δ是叶片与机匣的径向相对位移;kz是转轴的结构刚度;Fn是转子系统的法向碰摩力;FN是碰撞力。

当叶片与机匣的径向相对位移大于初始预留间隙时,碰摩便会发生;否则,系统碰摩故障不发生。因此,碰撞力FN可表示为:

(4)

式中,ks为碰撞刚度;δ为叶片与机匣的径向相对位移;δ0为叶片与机匣之间的预留间隙。

(5)

图16 叶片与机匣间隙定义示意图

2.1.3 Kelvin-Voigt碰撞力模型

Kelvin-Voigt碰撞力模型[40](见图17)是基于分段线性弹簧碰摩力模型发展而来的,其由线性弹簧与摩擦阻尼并联组成。相比分段线性弹簧碰摩力模型,Kelvin-Voigt模型考虑了叶片与机匣碰撞过程中摩擦阻尼造成的能量损失,其碰撞力FN表达式为:

(6)

图17 Kelvin-Voigt碰撞力模型

由图17可知,在碰摩过程中,当转子和定子径向相对位移等于预留间隙时,转子系统的碰撞力为负值,这显然与实际情况不符。此外,由于Kelvin-Voigt碰撞力模型仍采用准静态假设,因此该模型的使用条件与分段线性模型相同。虽然Kelvin-Voigt碰撞力模型存在一定的局限性,但由于其模型结构简单,且能够考虑碰摩过程中的能量耗散,故仍被广泛应用。

2.1.4 非线性弹簧-阻尼碰摩力模型

Lankarani等[41]基于Hertz接触理论,提出了一种非线性弹簧-阻尼模型(见图18)。将碰摩过程分解为压缩阶段和恢复阶段,相比线性模型,该模型包含了碰摩体的材料参数、局部变形、碰撞速度和能量损失等信息。

图18 非线性弹簧-阻尼碰摩力模型

法向与切向碰摩力的具体表达式为:

(7)

(8)

K0可进一步表示为:

(9)

式中,E1、ν1和R1分别是压气机圆盘的弹性模量、泊松比和圆盘半径;E2、ν2和R2分别是机匣凸点的弹性模量、泊松比和机匣曲率半径。

2.1.5 约束碰摩模型

叶片与机匣碰摩过程中不仅产生碰摩力,而且机匣会对转子施加约束。碰摩越严重,叶尖侵入机匣深度越大,叶片穿透机匣,约束会更强。当叶片与机匣分离时,约束消失。在整个碰摩过程中接触与分离交替出现。因此,随着时间变化,转子的动态特性时刻变化,约束也变得不稳定和不连续。Ma等[42]提出一个描述约束碰摩的动力学模型(见图19),其表达式为:

(10)

式中,z=x+jy,x和y分别是对应方向的位移;c是转子与机匣之间的间隙;ω是旋转角速度;M、K和D分别是碰摩前转子系统的质量、刚度和阻尼;K+K′和D+D′分别是碰摩后的刚度和阻尼。

图19 约束碰摩模型示意图

2.2 现有碰摩力模型优缺点

法向力碰摩模型假定机匣为刚性,叶片与机匣发生碰摩时考虑叶片的弹性变形,未曾考虑碰摩位置处的切向力,未考虑能量的损失。考虑到旋转机械的结构特点(如燃气轮机、双转子航空发动机和高速离心机等),该模型主要适用于刚度比较大,且以弹性碰撞为主的燃气轮机等。

分段线性弹簧碰摩力模型以其简单的结构形式被很多学者所采用;但是,模型中的碰撞刚度问题至今仍无法准确计算。根据现有文献研究,通常将定子的结构刚度假定为转子系统的碰撞刚度,意味着分段线性弹簧碰摩力模型在建模过程中采用了准静态的基本假设;因此,使用分段线性弹簧碰摩力模型来表征转-定子碰摩机理时,需满足的前提条件是系统碰撞速度相对较低和叶尖侵入机匣位移相对较小等。

Kelvin-Voigt碰撞力模型的使用条件与分段线性模型相同。

(11)

式中,E是转子和定子的弹性模量;ρ是转子和定子的密度。

约束碰摩模型基于接触动力学理论,考虑碰摩导致的附加约束,能够与实际情形较为接近,可以更准确地表征叶片与机匣碰摩的振动响应及碰摩激振机理。

3 转子叶片与机匣碰摩试验研究

Jacquet Richardet等[43]综述了碰摩试验的特征提取、识别和诊断等方面的研究进展。Chu等[44]建立了碰摩多盘转子系统的试验装置(见图20),通过试验研究观察碰摩产生的周期运动和混沌运动。

图20 碰摩转子系统试验布置图

Pennacchi等[45]分析了转子与定子碰摩对密封的影响,其试验装置(见图21)和模型的一个特殊特性是固定部分的刚度小于转子部分的刚度。

图21 转子动力特性试验台

Torkhani等[46]研究了转子转速瞬变过程中不同程度(轻、中、重度)碰摩的试验(见图22)与数值分析,在此基础上,提出了一种适用于实际旋转机械的模型,并与试验结果进行了比较。试验结果表明,该模型能够重现试验台的性能。

图22 双流体轴承水平转子系统试验台

Lahriri等[47]用非理想驱动系统研究定子转子接触动力学,分析了在导轨干润滑表面的情况下,转子对传统叶片环导轨的冲击运动(见图23)。

图23 转子试验台

He等[48]基于板波理论和小波包带能量分解,提出了改进的声发射波束形成方法。在旋转机械试验台(见图24)上进行了一系列的碰摩试验,将波束形成方法及其改进方法应用于转子与定子摩擦定位。

图24 转子与定子碰摩试验台

Thiery等[49]研究了转子偏心引起的定子接触。以上研究主要集中在碰摩故障特征和混沌运动,很少涉及碰摩引起的约束。

Krishna等[50]采用基于模态综合法的谐波平衡法求解转子与定子碰摩问题。对转子与定子碰摩现象的有效数值处理及其试验验证进行了研究。

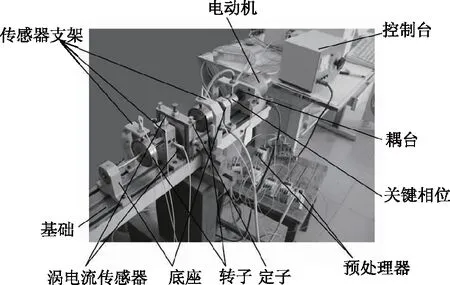

梁智超等[51]设计出一套转子叶片与机匣碰摩模拟试验器(见图25),考虑了航空发动机转子结构特征和叶片与机匣碰摩的力学特征,测试在不同碰摩程度(轻微碰摩和严重碰摩)情况下转子与机匣的振动响应。试验结果表明,机匣振动信号包含高频的冲击信号与低频的摩擦信号,轻微碰摩时以冲击效应为主,机匣振动响应主要为高频的冲击信号,严重碰摩时摩擦效应会增强。

图25 试验器结构示意图

考虑碰摩引起的转子系统扭转振动和转速控制力矩[52-53],廖明夫等[54]建立了转子弯扭耦合振动的转子与机匣碰摩模型(见图26),分析了转子与机匣碰摩引起的弯扭耦合振动响应特性。仿真结果表明,转子与机匣碰摩引起的弯扭耦合振动不容忽视,在一定条件下,转子与机匣碰摩将造成转子扭转振动失稳。

图26 转子与机匣碰摩模型

Wang等[55]研究了叶片失稳引起的转子突然不平衡和碰摩的理论研究,特别研究了转子在突然不平衡和碰摩装置上的转子响应。结果表明,突然的不平衡将对转子产生冲击影响,在频谱中激发临界转速频率;同时,转子在临界转速以上运行时的冲击效果更为明显。用时变系统理论分析了碰摩影响对转子的附加约束,并通过试验(见图27)验证了试验结果。

图27 悬臂转子支架试验台

4 总结与展望

针对转子叶片与机匣碰摩,国内外大量学者通过相对简单但能反映转子叶片与机匣碰摩主要特征的简化模型,建立了多种类型的碰摩力表征模型,意图探究复杂的碰摩故障机理,这对于解决碰摩的实际问题,为航空发动机碰摩故障的识别、定位和碰摩激振机理的研究提供了一定的理论指导。考虑到转子叶片与机匣碰摩的耦合、叶片与叶片之间的耦合、叶片的形状、厚度和材料等参数因素、叶片与圆盘的连接方式、机匣的表面涂层磨损、摩擦效应和热效应等,可参考如下几个方面进行进一步的研究。

1)新碰摩力模型的建立。如何建立一个更加符合实际的、准确的碰摩力表征模型,是预测航空发动机、汽轮机和大型压缩机等转子系统动力学振动响应的关键。已建立的碰摩力模型均难以描述机匣含有涂层的叶片与机匣碰摩故障。以分段线性弹簧碰摩力模型为代表的一系列衍生模型,虽能够描述航空发动机零部件的结构特性,但难以反映碰摩特定接触区域的动力学特性,以非线性弹簧-阻尼碰摩力模型为代表的一系列衍生模型,虽能描述碰摩特定接触区域的几何特性和材料特性,但难以反映航空发动机零部件的结构特性;因此,在探究新碰摩力模型时,应该综合考虑航空发动机的结构特性、工作特性和装配特性等。

2)碰摩激振机理研究。针对航空发动机这种复杂的转子系统,现今大都采用有限元分析建模,由于碰摩故障的强非线性特征,提高转子叶片与机匣系统碰摩动力学响应计算的效率和精确度,已成为目前要解决的重要问题。在保留系统局部非线性特征的前提下,通过降低系统的线性自由度,建立有效的半解析法或数值算法,寻求不影响精确度的降阶模型是研究的关键。

3)碰摩试验研究。现有的试验研究大多采用刚性机匣,但实际的机匣是柔性的,特别是低压压缩机。此外,机匣涂层磨损涉及到材料、机械工程和力学等多个学科,对碰摩诱发振动规律的评价和磨损机理的研究,是基于不同学科研究理念和宏观与微观相结合的一项重要任务。在试验过程中,应注意修正传感器对测量结果的影响,通过理论数值模拟和试验数据验证相结合,揭示转子叶片与机匣之间的振动耦合机理和振动传递规律。

[1] 张大义,刘烨辉,洪杰,等.航空发动机整机动力学模型建立与振动特性分析[J].推进技术,2015, 36(5): 768-773.

[2] Thiery F, Aidanpää J O. Nonlinear vibrations of a misaligned bladed Jeffcott rotor [J].Nonlinear Dynamics, 2016, 86(3): 1807-1821.

[3] 徐可君,秦海勤,江龙平.基于EMD和HHT的航空发动机转子-机匣振动信号分析[J].振动与冲击, 2011, 30(7): 237-240.

[4] 马辉,太兴宇,李焕军,等.旋转叶片-机匣碰摩模型及试验研究综述[J].航空动力学报, 2013, 28(9): 2055-2069.

[5] Zhang D, Chen M, Hong J, et al. Study on rubbing failure between fan vanes and spacer ring of a turbofan engine[C]//ASME Turbo Expo 2010: Power for Land, Sea, and Air. American Society of Mechanical Engineers, GT2010-23152,2010.

[6] Chen G. Characteristics analysis of blade-casing rubbing based on casing vibration acceleration [J]. Journal of Mechanical Science and Technology, 2015, 29(4):1513-1526.

[7] Goto N. Aircraft serious incident investigation report: all Nippon Airways Co [R]. Ltd. JA804A. Japan Transport Safety Board, Tokyo, Japan. Rep no. AI2014-4, 2014.

[8] Millecamps A, Batailly A, Legrand M, et al. Snecma’s viewpoint on the numerical and experimental simulation of blade-tip/casing unilateral contacts[C]//ASME Turbo Expo 2015: Turbine Technical Conference and Exposition. American Society of Mechanical Engineers, GT2015-42682, 2015.

[9] 范顺昌,唐晓辉,张银东,等.航空发动机高压压气机三级转子叶片掉角分析[J].失效分析与预防, 2014, 9(2): 110-114.

[10] 江俊,陈艳华.转子与定子碰摩的非线性动力学研究[J].力学进展, 2013, 43(1): 132-148.

[11] 徐可君,江龙平.基于Lyapunov指数能谱熵的转子-机匣系统故障诊断研究[J].机械强度, 2007, 29(4): 557-561.

[12] 褚福磊,张正松,冯冠平.碰摩转子系统的混沌特性[J].清华大学学报:自然科学版, 1996,36(7):52-57.

[13] 马辉,李焕军,刘杨,等.转子系统耦合故障研究进展与展望[J].振动与冲击, 2012, 31(17): 1-11.

[14] Behzad M, Alvandi M, Mba D, et al. A finite element-based algorithm for rubbing induced vibration prediction in rotors [J].Journal of Sound and Vibration, 2013, 332(21): 5523-5542.

[15] Roques S, Legrand M, Cartraud P, et al. Modeling of a rotor speed transient response with radial rubbing [J]. Journal of Sound and Vibration, 2010, 329(5): 527-546.

[16] 杨洋,曹登庆,王德友,等.双盘悬臂转子的不平衡-定点碰摩耦合故障研究[J].航空动力学报,2016, 31(2):307-316.

[17] Legrand M, Batailly A, Magnain B,et al.Full three-dimensional investigation of structural contact interactt-ions in turbomachines [J]. Journal of Sound and Vibration, 2012, 331(11): 2578-2601.

[18] Chen G.Simulation of casing vibration resulting from blade-casing rubbing and its verifications [J]. Journal of Sound and Vibration, 2016, 361: 190-209.

[19] Olgac N, Zalluhoglu U, Kammer A S.On Blade/Casing rub problems in turbomachinery: An efficient delayed differential equation approach [J]. Journal of Sound and Vibration, 2014, 333(24): 6662-6675.

[20] Kammer A S, Olgac N. Blade/Casing rub interaction in turbomachinery: structural parameters’ influence on stability [J]. Journal of Propulsion and Power, 2016, 32(1):1-10.

[21] 太兴宇,马辉,谭祯,等.脉冲力加载下的叶片-机匣动力学特性研究[J].东北大学学报:自然科学版, 2012, 33(12): 1758-1761.

[22] 太兴宇,马辉,谭祯,等.叶片-机匣系统碰摩振动响应分析[J].振动、测试与诊断,2014,34(2):280-287.

[23] 太兴宇,马辉,谭祯,等.基于连续体旋转梁模型的碰摩故障动力学特征分析[J].振动与冲击,2013, 32(18): 43-48.

[24] 太兴宇,马辉,谭祯,等.一种新的旋转叶片-机匣碰摩力表征模型 [J]. 机械工程学报, 2014, 50(21): 180-188.

[25] 陈果,王海飞,刘永泉,等.新型叶片-机匣碰摩模型及其验证[J]. 航空动力学报, 2015,30(4):952-965.

[26] Wang H F, Chen G, Song P P. Simulation analysis of casing vibration response and its verification under blade-casing rubbing fault [J].Journal of Vibration and Acoustics, 2016, 138(031004):1-14.

[27] 马辉,吴志渊,太兴宇,等.含碰摩故障的转子-盘片-机匣系统动力学特性分析[J].航空动力学报, 2015, 30(8): 1951-1957.

[28] 马辉,王迪,太兴宇,等.碰摩作用下盘片榫连结构接触特性的响应分析[J].航空动力学报,2015,30(9): 2203-2211.

[29] 马辉,孙祺,太兴宇,等.旋转叶片-机匣碰摩振动响应分析[J].振动与冲击, 2017, 36(14): 26-32.

[30] Li G X, Paidoussis M P. Impact phenomena of rotor-casing dynamic system [J].Nonlinear Dynamics, 1994, 5(1):53-70.

[31] 刘献栋,李其汉.转静件碰摩模型及不对中转子局部碰摩的混沌特性[J].航空动力学报, 1998, 13(4): 361-365.

[32] 张思进,陆启韶,王琪.转子与定子几何不对中引起的碰摩分析[J].振动工程学报, 1998, 11(4): 492-498.

[33] 陆启韶,张思进,王士敏.转子-弹性机壳系统碰摩的分段光滑模型分析[J].振动工程学报,2000,13(2): 178-187.

[34] 张思进,陆启韶.碰摩转子系统的非光滑分析[J].力学学报, 2000,32(1):59-69.

[35] Podovan J, Choy F K, Nonlinear dynamics of rotor/blade/casing rub interactions[J].Journal of Turbomach-inery, 1987,109(4):527-534.

[36] Jiang J, Ahrens J, Ulbrich H, et al. A contact model of a rotating, rubbing blade[C]//Proceeding of the 5thIFToMM. Darmstadt, 1998.

[37] Ma H, Tai X Y, Hai Q K,et al.A revised model for rubbing between rotating blade and elastic casing [J]. Journal of Sound and Vibration, 2015, 337: 301-320.

[38] 马辉,孙帆,殷帆丽,等.基于悬臂板理论的旋转叶片-机匣振动响应分析[J].振动工程学报,2017,30(2): 222-231.

[39] Parent M O, Thouverez F, Chevillot F.Whole engine interaction in a bladed rotor-to-stator contact[C]//ASME Turbo Expo 2014:Turbine Tec-hnical Conference and Exposition. Düsseldorf: American Society of Mechanical Engineers,2014.

[40] Gilardi G, Sharf I.Literature survey of contact dynamics modelling[J].Mechanism and Machine Theory, 2002, 37: 1213-1239.

[41] Lankarani H M, Nikravesh P E. A contact force model with hysteresis damping for impact analysis of multibody systems[J].Journal of Mechanical Design, 1990, 112(3):369-376.

[42] Ma Y H,Cao C,Zhang D Y,et al.Constraint mechanical model and investigation for rub-impact in aero-engine system[C]//ASME Turbo Expo 2015: Turbine Technical Conference and Exposition. American Society of Mecha-nical Engineers,GT2015-42929,2015.

[43] Jacquet Richardet G, Torkhani M, Cartraud P, et al.Rotor to stator contacts in turbomachines. Review and application[J].Mechanical Systems and Signal Processing, 2013, 40(2):401-420.

[44] Chu F L, Lu W X.Experimental observation of nonlinear vibrations in a rub-impact rotor system [J]. Journal of Sound and Vibration, 2005, 283(3):621-643.

[45] Pennacchi P, Bachschmid N,Tanzi E. Light and short arc rubs in rotating machines: Experimental tests and modeling [J].Mechanical Systems and Signal Processing, 2009, 23(7):2205-2227.

[46] Torkhani M, May L,Voinis P. Light, medium and heavy partial rubs during speed transients of rotating machines: Numerical simulation and experimental observation[J]. Mechanical Systems and Signal Processing,2012,29:45-66.

[47] Lahriri S, Weber H I, Santos I F, et al. Rotor-stator contact dynamics using a non-ideal drive-Theoretical and experimental aspects [J]. Journal of Sound and Vibration, 2012, 331(20): 4518-4536.

[48] He T, Xiao D, Pan Q, et al.Analysis on accuracy improvement of rotor-stator rubbing localization based on acoustic emission beamforming method[J].Ultrasonics, 2014, 54(1):318-329.

[49] Thiery F, Gustavsson R, Aidanpää J O. Dynamics of a misaligned Kaplan turbine with blade-to-stator contacts [J]. International Journal of Mechanical Sciences, 2015, 99: 251-261.

[50] Krishna I R P, Padmanabhan C.Experimental and numerical investigations on rotor-stator rub [J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2017, 203-210:1989-1996.

[51] 梁智超,张振波,刘书国,等.转子-支承-机匣系统碰摩试验及特征提取[J].航空动力学报,2014,29(3):604-611.

[52] Vlajic N,Liu X, Karki H,et al.Torsional oscillations of a rotor with continuous stator contact[J].International Journal of Mechanical Sciences,2014,83(6):65-75.

[53] Lahriri S, Weber H I, Santos I F. Rotor-stator contact dynamics using a non-ideal drive-Theoretical and experimental aspects [J].Journal of Sound and Vibration, 2012, 331(20): 4518-4536.

[54] 廖明夫,宋明波,张霞妹.转子/机匣碰摩引起的转子弯扭耦合振动[J].振动、测试与诊断, 2016,36(5):1009-1017.

[55] Wang C, Zhang D Y, Ma Y H, et al. Theoretical and experimental investigation on the sudden unbalance and rub-impact in rotor system caused by blade off[J]. Mechanical Systems and Signal Processing, 2016, 76/77: 111-135.