高熵合金凝固用高精度低温超导磁体的研制

梁 琛,李 超 ,,闫 果,冯 勇,2,张平祥

(1.西安聚能超导磁体科技有限公司,西安 710018;2.西部超导材料科技股份有限公司,西安 710018;3.超导材料制备国家工程实验室,西安 710018)

0 引言

近年来,随着超导材料领域技术的不断突破,超导磁体装置得到了突飞猛进的发展。超导磁体提供的强磁场已成为控制晶体生长的重要手段之一,在外加磁场的作用下,即使是非铁磁性的物质的结晶生产也会发生明显变化[1-2]。同时,研究人员发现强磁场也对合金定向凝固枝晶组织形貌、生长机制有一定影响[3-4]。

超导磁体的主要冷却方式分为两种,一种是传统的液氦浸泡式;另一种是采用制冷机传导冷却的方法。随着“战略资源”液氦的供应紧张及价格的不断上涨,使得采用低温冷媒浸泡式的超导磁体运行费用逐年增加;同时,用户需要定期更换液氦或液氮,给磁体的维护工作造成了不便,因为某种原因导致的磁体失超,引起大量液氦挥发,对用户造成很大的经济损失。传导冷却超导磁体装置相比于传统浸泡式制冷在操作运行及维护、设备体积、制冷费用、安全性等方面存在诸多优势。

目前,传导冷却超导磁体分为两个方面,一方面是用于相关科学研究的高场传导冷却超导磁体,通过内插高温超导线圈的方式提高超导磁体的中心磁场强度(15~18 T);另一方面,是用于商业用途、磁场强度在5~15 T之间的超导磁体,由于要考虑价格、可操作性、稳定度等多方面因素,该类超导磁体通常采用低温超导材料制作,如Nb3Sn和NbTi。传导冷却超导磁体在制冷机提供的低温环境下,由于制冷机的工作状态直接决定传导冷却超导磁体的性能,若制冷机的冷量大于超导磁体运行过程中的热损失,装置运行温度将有可能低于4.2 K,有助于提高磁体安全性和稳定性。

为了研究强磁场对镍基高温合金定向凝固过程的影响,研制了1台中心磁场10 T,室温孔直径100 mm的传导冷却超导磁体,室温孔内Φ50 mm×Φ100 mm区域磁场不均匀度96%。同时,通过安装加热模块、冷却模块、控制模块、观察模块等辅助结构,用于完成相关实验研究。

1 低温超导磁体的设计

磁场位型满足磁场下高温合金定向凝固的工作条件,磁场强度0~10 T连续可调;均匀区长度≥100 mm,均匀区直径≥50 mm;均匀区的磁场均匀度约96%;室温孔径Φ100 mm;室温孔轴向长度612 mm。

为满足高功率微波管特殊的磁场位型和均匀区要求,超导磁体设计由5组线圈组成,5组线圈为中心对称式分布,主要设计参数如表1所列。其中Nb3Sn线圈1组采用黄铜作为骨架材料,NbTi线圈4组共用1个不锈钢骨架,中心磁场可达10 T,主要设计参数如表1,NbTi线圈由内到外依次采用Φ0.9 mm、Φ0.82 mm、Φ0.77 mm、Φ0.638 mm 圈NbTi/Cu超导线,内层线圈采用青铜法Nb3Sn线材Φ0.98 mm。

表1 磁体电磁参数Table 1 Magnet coil parameters

采用1台G-M制冷机对超导磁体进行降温,降温过程中材料的选择对线圈及装置传热有很大的影响,为了保证装置的降温速度及运行过程中的稳定性,通常选择导热性能较好(热导率较高)的材料;另一方面,由于装置励磁时,线圈上磁场强度较高,电磁应力较大,很容易导致失超的发生。为保证线圈骨架强度,提高装置的传热效率,线圈骨架采用不锈钢和黄铜复合骨架。

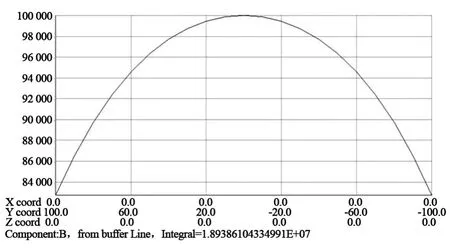

超导螺线管线圈绕制前,采用聚酰亚胺绝缘材料对骨架进行绝缘处理,线圈绕制过程中张力设定为50 N,控制线圈的圆度和匝数以符合设计值,同时线圈各层之间用聚酰亚胺绝缘材料进行绝缘处理,超导线材绕制结束后,在外层再绕制2层不锈钢钢带加以固定,后进行固化处理并完成1 000 V打压测试[5]。超导磁体在励磁过程中,线圈承受很大的电磁力作用,为保证线圈的稳定性,采用环氧树脂真空浸渍的方式对超导线圈进行固化处理,同时在骨架内侧设计时预留有专用环氧通道以保证环氧树脂能充分浸入线圈内部。5组线圈串联通过1台超导电源供电,磁体通过二极管被动保护的方式保证磁体在运行过程中的安全,该装置正常工作时电流为120 A,图1为超导磁体的中心区域磁场分布,图2为轴向的磁场分布。

图1 超导磁体的中心区域磁场分布图Fig.1 Magnetic field distribution of superconducting magnet

图2 超导磁体轴向-100~100 mm磁场分布图Fig.2 Magnetic field distribution on axial position from-100~100 mm

2 低温装置的设计

2.1 超导磁体杜瓦的设计

传导冷却超导磁体的低温装置包含杜瓦及G-M制冷机,磁体杜瓦由真空腔和防辐射屏组成。真空腔外径570 mm,内径562 mm,超导磁体由上下法兰悬挂支撑。1台G-M制冷机插入杜瓦中并通过高导热材料连接底座与制冷机二级冷头直接相连,制冷机一级冷头与超导磁体装置的防辐射屏相连,图3为超导磁体结构示意图。

图3 超导磁体结构示意图Fig.3 Structural diagram of conduction cooled superconducting magnet

超导磁体装置通过一对Bi2223高温超导电流引线为线圈供电,该电流引线在防辐射屏与制冷机二级冷头之间,防辐射屏上安装有用于保证电流引线工作过程中上下端的温度稳定的热沉。

2.2 超导磁体杜瓦的热分析

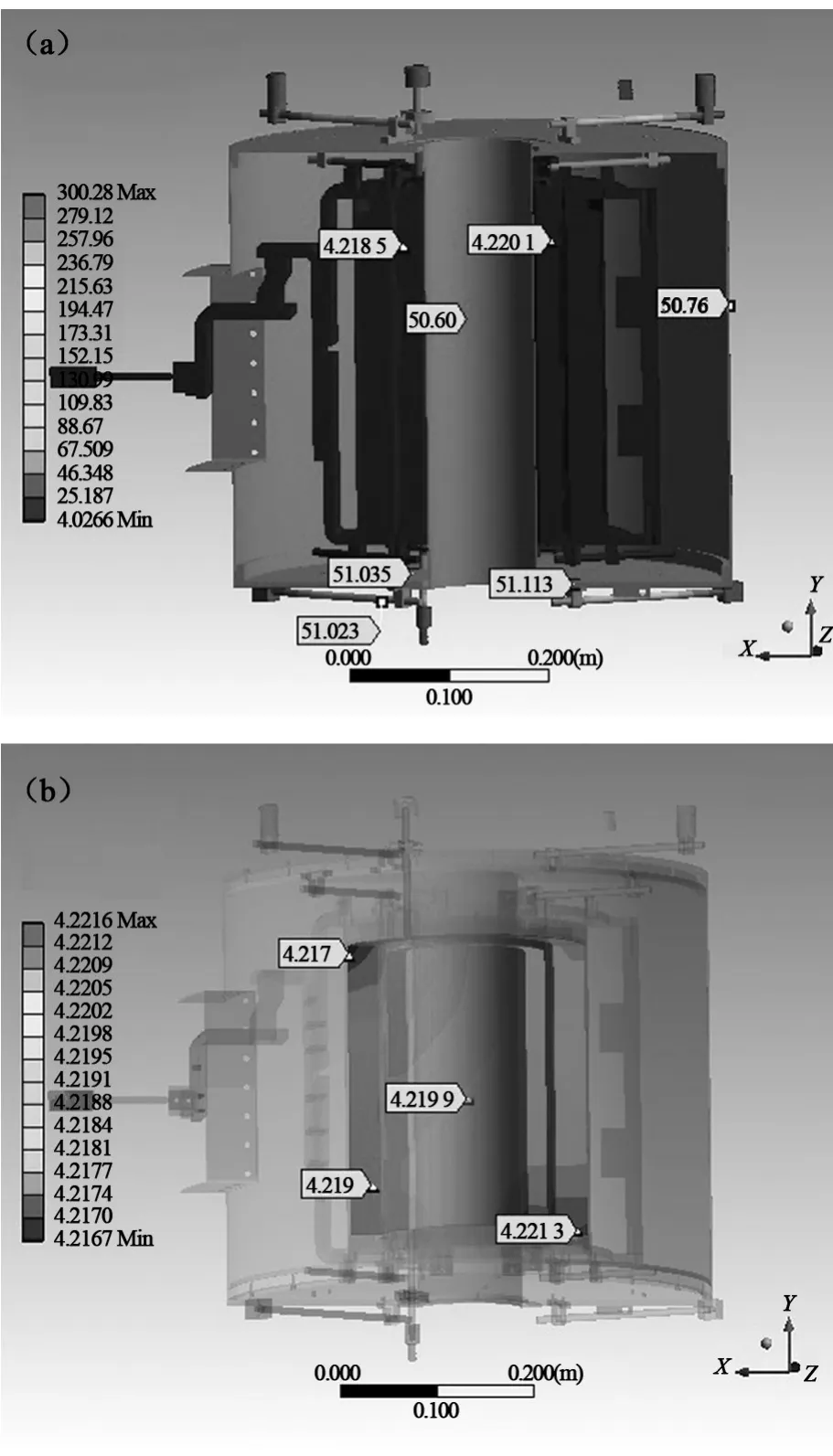

超导磁体杜瓦内真空腔由顶部法兰、底部法兰和圆柱筒体构成,所用材料均为304不锈钢。杜瓦的上下法兰处放置有“O型”橡胶圈用来提供真空环境,磁体的悬挂支撑通过防辐射屏直接与上下法兰相连。为了降低真空腔(300 K)到磁体线圈(4 K)间的热损失,采用具有较低热导系数的FRP材料制作悬挂支撑杆;防辐射屏采用高纯无氧铜材料,保证温度的均匀分布[6]。为了判断制冷机的制冷量和装置热损失之间是否达到的热平衡,对超导磁体装置进行了热分析,如表2所列。由表可知,制冷机一级冷头和二级冷头总的热负荷分别为19.08 W和0.385 W。与制冷机的冷量相比,足够将超导磁体装置降温至4.2 K,图4为超导磁体的热流分布云图。

表2 超导磁体漏热计算表Table2 Heat load to the cryocooler

图4 超导磁体热流分布仿真云图Fig.4 Heat flue distribution of superconducting magnet system

3 低温超导磁体装置的测试

超导磁体装置完成装配后,为了降低因真空层参与气体导致的漏热,采用分子泵组对装置进行抽真空处理至5×10-4Pa后,开启G-M制冷机,对装置进行降温。经过62 h降温处理后,超导磁体温度趋于稳定,磁体各部分的温度分布如图5所示,其中制冷机一级冷头温度降至28.6 K,二级冷头温度降至2.92 K,线圈温度成功降至3.18 K。

图5 超导磁体降温曲线Fig.5 Magnet cooling process

超导磁体励磁测试采用最大输出电流为120 A的超导直流电源为装置供电,运行过程中5组线圈的总电感为47.32 H,励磁电流设定为119.95 A,升流速度设定为0.1 A/s,整个励磁过程历时约20 min,超导磁体在励磁过程中未发生失超。图6为励磁过程中轴向磁场测试曲线。

图6 超导磁体轴向磁场测试曲线Fig.6 Test result of field distribution on axial position

4 强磁场下高熵合金凝固实验

许多学者将电磁场与定向凝固技术相结合,并基于电磁场可抑制热对流的特点,开发了新型的定向凝固技术,为了研究强磁场对合金定向凝固过程的影响,搭建了相关实验平台并完成了实验。实验装置由超导磁体、加热模块、冷却模块、控制模块四部分组成,实验时把加热炉以及热电偶固定在支架上一起放在超导磁体室温孔中,要想在定向凝固装置中建立温度梯度场,加热区就必须提供足够的热量,该实验装置的加热区具备熔化试样的功能。首先,将样品放置在玻璃试管中,慢慢伸到小型加热炉内并完成固定;其次,启动加热炉,加热到1 540℃并保温1 h,再以0.5℃/s的降温速率对样品进行降温,直至样品最终冷却至室温。通过前期实验发现,在10 T强磁场下,定向凝固合金的组织生长变得紊乱扭曲,晶粒内部应力增加,产生了大量位错;后续还将对磁场条件下合金定向凝固机理做进一步的研究。

5 结论

用于强磁场下高熵合金凝固研究的10 T高精度传导冷却超导磁体完成设计、制造及测试工作。该磁体由5组同心线圈构成,采用1台G-M制冷机作为冷源,成功将超导磁体从室温降至3.18 K,并成功完成励磁测试,磁体在119.95 A时成功达到10.001 T,励磁过程中装置未发生失超。目前,该超导磁体已稳定运行数个月,用于观察强磁场下高熵合金凝固过程,并且获得了具有参考性的实验数据,为未来实验研究打下了基础。

参考文献:

[1]任忠鸣,晋芳伟.强磁场在金属材料制备中应用研究的进展[J].上海大学学报:自然科学版,2008,14(5):446-455.

[2]刘钱,任忠鸣,钟华,等.α-Al磁性对强磁场下Al-Cu亚共晶合金定向凝固组织的影响[J].上海大学学报:自然科学版,2014,20(4):472-479.

[3]朱玮玮,任忠鸣,任维丽,等.强磁场对定向凝固Al-Al2Cu共晶合金位错的影响[J].上海金属,2006,28(4):23-26.

[4]李喜,任忠鸣,邓康,等.纵向磁场对MnBi/Bi共晶定向凝固组织的影响[J].金属学报,2005,41(6):588-592.

[5]Dai Y M,Yan L,Wang Q L,et al.Fabrication of A 10 tesla cryogen-free superconducting magnet[J].IEEE Trans Appl Supercondut,2011,21(3):1608-1611.

[6]Dai Y,Yan L,Zhao B,et al.Tests on a 6 T conduction-cooled superconducting magnet[J].IEEE Trans Appl Supercondut,2006,16(2):961-964.