硅酸钠添加量对多孔硅藻土陶瓷性能的影响

,,,,

(武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

多孔陶瓷具有孔隙率高、比表面积大、密度小和热导率低等特点,被广泛应用于环保、过滤分离、尾气处理和生物医学等领域[1-2],其制备方法主要有颗粒堆积法[3]、添加造孔剂法[4]、发泡法[5]等,其中发泡法具有工艺简单、环境友好、所制备陶瓷孔径分布均匀、可制备大尺寸及形状复杂制品等优点,被广泛应用于制备镁铝尖晶石[6]、钙长石[7]及莫来石[8]等多孔陶瓷材料。

多级孔材料是指至少同时含有微孔、介孔和大孔中的两种气孔的一类材料,相比于传统的单一气孔材料而言,多级孔材料具有更好的隔热和过滤等性能,在保温、气体和液体过滤等方面有着良好的应用前景[9]。MILLE等[10]制备了具有多级孔结构的二氧化硅纳米泡沫陶瓷,其室温热导率低至0.041 W·m-1·K-1。KOCJAN等[11]应用凝胶成型结合颗粒堆积方法制备了具有多级孔结构的氧化钇稳定四方相氧化锆(Y-TZP)多孔陶瓷,该多孔陶瓷的热导率为0.63 W·m-1·K-1。

硅藻土(主要成分是SiO2)因具有化学稳定性好、比表面积大、吸附能力强及价格低廉等特点而广泛应用于化工、建筑和耐火材料等行业[12-13]。LIN等[14]将含有催化剂的硅藻土原料压制成型后烧结得到多孔硅藻土陶瓷,当烧结温度为1 270 ℃时,该多孔陶瓷的孔隙率和耐压强度分别为60.1%和(4.21±0.05) MPa,室温热导率为0.349 W·m-1·K-1。LIN等[15]还以硅藻土和污泥灰为原料制备了多孔硅藻土陶瓷,当污泥灰质量分数为20%,成型压力为5 MPa,烧结温度为1 270 ℃时,所得多孔陶瓷的孔隙率为49.9%。由此可见,现有方法所制备的多孔硅藻土陶瓷存在着烧结温度偏高、孔隙率相对较低等不足。

硅酸钠(Na2SiO3)是一种常见的烧结助剂和结合剂。LIU等[16]以硅酸钠为烧结助剂,以碳化硅为原料,在1 000 ℃烧结得到孔隙率为40%,抗折强度为20 MPa的多孔碳化硅陶瓷,与未添加硅酸钠的相比,其抗折强度提高了约85%,可见硅酸钠的引入可以在一定程度上改善陶瓷的力学性能。

为了进一步提高多孔硅藻土陶瓷的强度和孔隙率,作者在发泡注凝法制备高孔隙率多孔陶瓷[5-6,8]的基础上,以硅酸钠为烧结助剂,以含有介孔结构的工业硅藻土为原料制备了介孔-大孔复合的多级孔硅藻土陶瓷,研究了该陶瓷的孔结构、常温力学性能和隔热性能。

1 试样制备与试验方法

1.1 试样制备

试验原料为含有介孔结构的工业级硅藻土细粉,粒径约为44 μm,化学组成如表1所示,烧失量为0.41%,由河北浩盈矿产品有限公司提供;烧结助剂为硅酸钠,纯度为99%,由国药集团化学试剂有限公司提供;分散剂为异丁烯-马来酸酐共聚物(Isobam-104),由日本仓敷聚酯纤维有限公司提供;稳泡剂为羧甲基纤维素钠,黏度800~1 200 mPa·s,由山东光大科技发展有限公司提供;发泡剂为十二烷基硫酸三乙醇胺溶液,质量分数为40%,由日本花王化工有限公司提供。

称取39.6 g工业硅藻土细粉,加入60.4 g去离子水并混合均匀;按照工业硅藻土细粉质量的0~5%,0.5%,0.1%(质量分数,下同)分别称取硅酸钠、异丁烯-马来酸酐共聚物和羧甲基纤维素钠,加入到上述硅藻土溶液中,再添加0.46 mL十二烷基硫酸三乙醇胺溶液,经机械搅拌发泡制得泡沫陶瓷浆料,将浆料注入模具中于35 ℃干燥12 h成型,脱模后在110 ℃干燥24 h,再置于箱式炉中于1 000 ℃保温2 h烧结,制得多孔硅藻土陶瓷。

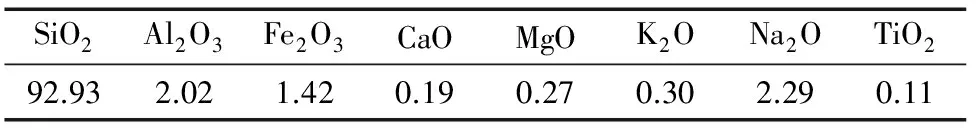

表1 硅藻土的化学组成(质量分数)Tab.1 Chemical composition of diatomite (mass) %

1.2 试验方法

采用Philips X′Pert pro型X射线衍射仪(XRD)测试硅藻土原料和多孔硅藻土陶瓷的物相组成,采用铜靶,波长为0.154 2 nm,扫描范围为10°~90°,管电压为40 kV,管电流为40 mA;使用Highscore plus软件半定量计算各相含量。利用PHILIPS Nova 400 Nano SEM型扫描电镜(SEM)和JEM-2100UHRSTEM型透射电镜(TEM)观察多孔硅藻土陶瓷的显微结构;对多孔硅藻土陶瓷进行渗胶、抛光处理后,在扫描电镜下拍照,使用MIAPS软件将SEM像二值化,测其孔径分布[17]。采用Factage@软件(版本号为6.2),选用其中的FToxid和Fact53数据库计算得到不同温度下SiO2-Na2SiO3二元系统的物相组成。根据GB/T 2997-2000,利用排水法测定孔隙率和体积密度。根据GB/T 5072-2008,利用LM-02型电子数字控制系统测试耐压强度,加压速率为0.05 MPa·s-1,试样尺寸为25 mm×25 mm×25 mm。根据YB/T 4130-2005,使用PBD-30型水流平板导热仪测试热导率,试样尺寸为φ180 mm×20 mm。

2 试验结果与讨论

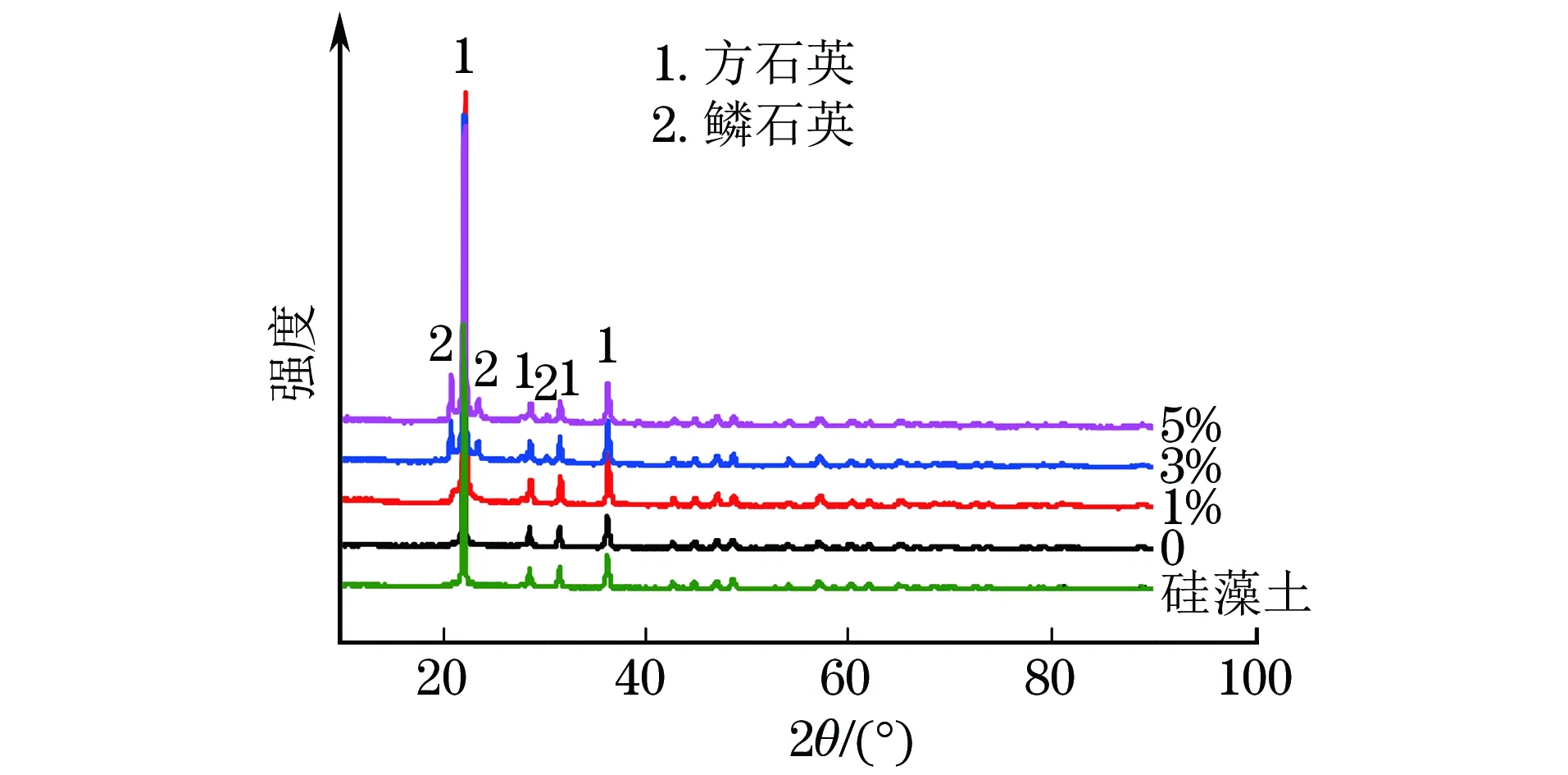

图1 硅藻土原料和添加不同含量硅酸钠多孔硅藻土陶瓷的XRD谱Fig.1 XRD patterns of diatomite raw material and porous diatomiteceramics with different content of sodium silicate

2.1 硅酸钠添加量对物相组成的影响

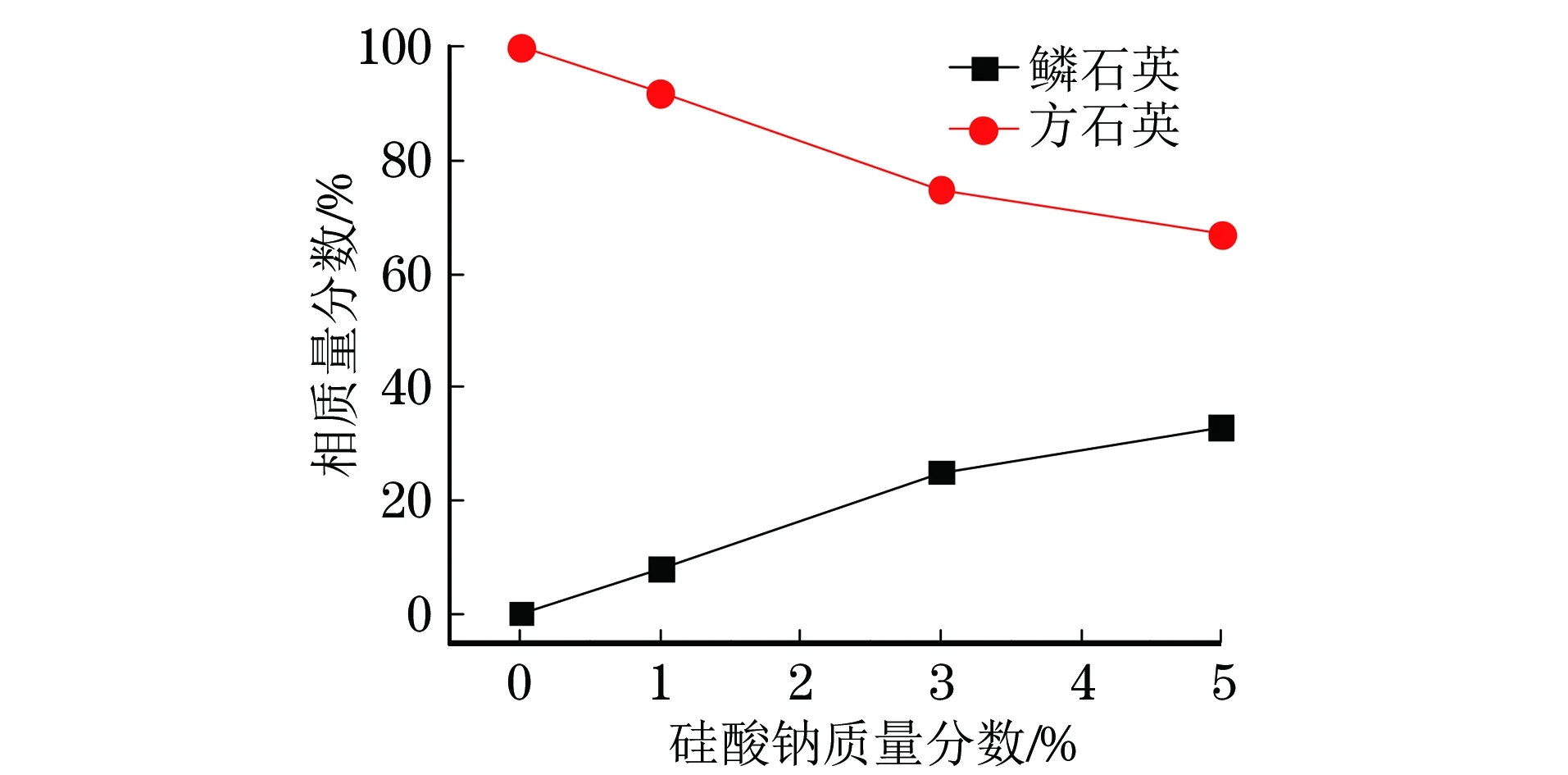

由图1可以看出:硅藻土原料和不含硅酸钠多孔硅藻土陶瓷的物相均为方石英(ICDD:01-077-1316);当硅酸钠添加量(质量分数,下同)为1%时,多孔硅藻土陶瓷出现微弱的鳞石英衍射峰(ICDD:01-076-0894);当硅酸钠添加量增大至3%或5%时,鳞石英的衍射峰变得更加明显。由此可见,添加硅酸钠后,多孔硅藻土陶瓷的主晶相和次晶相分别为方石英和鳞石英,且硅酸钠的添加促进了鳞石英的形成。

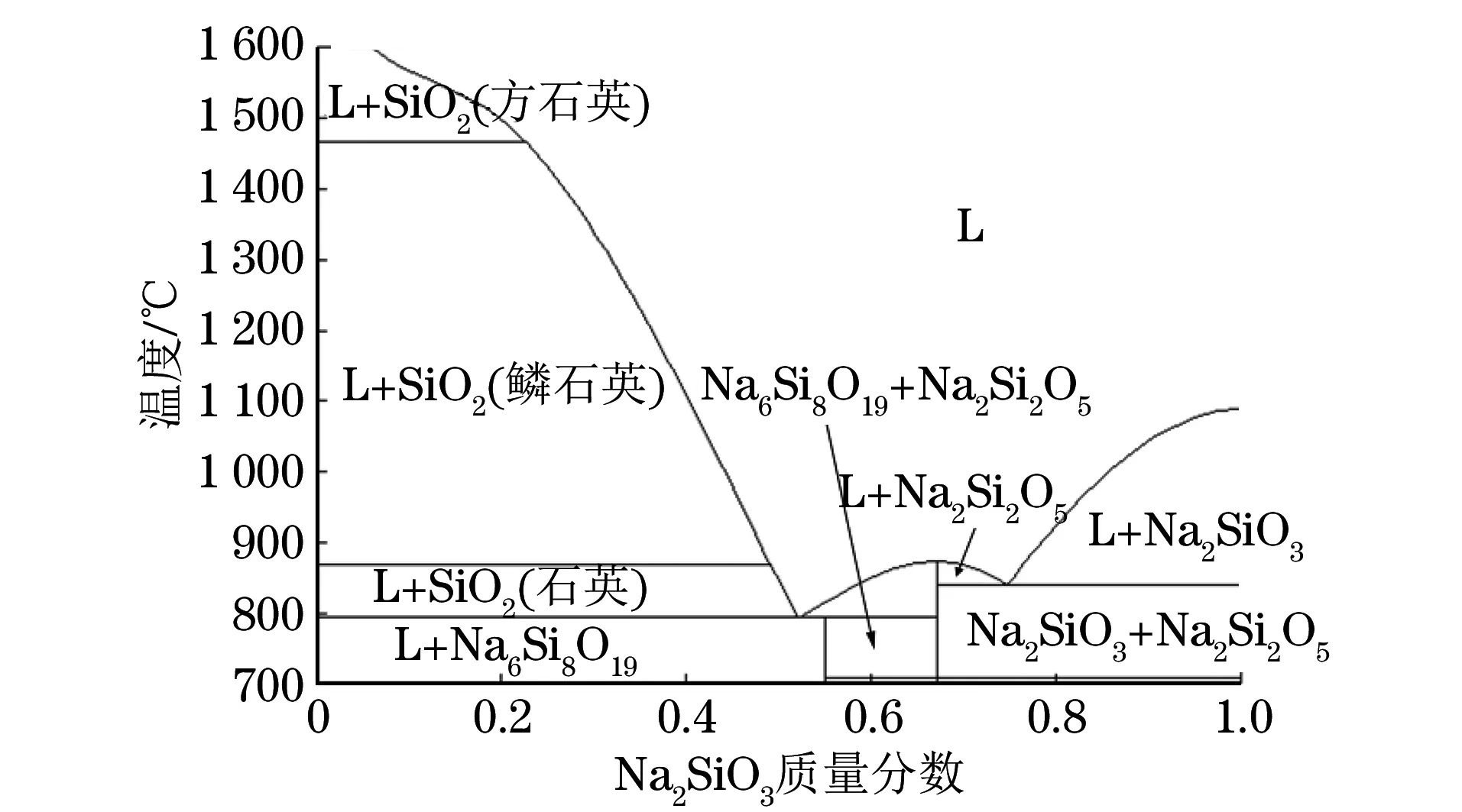

由图2可以看出,当在SiO2中添加质量分数为0~5%硅酸钠后,SiO2-Na2SiO3体系在800 ℃左右即开始形成液相,且生成一定量的鳞石英相。结合XRD谱可以认为,硅酸钠的引入促进了体系内液相的形成,进而导致少量的鳞石英相从液相中析出[18]。

图2 由Factage@软件计算得到的SiO2-Na2SiO3二元相图Fig.2 Binary phase diagram of silica-sodium silicate calculated byFactage@ software

由图3可知:当硅酸钠添加量为0时,多孔硅藻土陶瓷中方石英的质量分数为100%;随着硅酸钠添加量的增加,鳞石英含量增加,方石英含量减少。

图3 多孔硅藻土陶瓷中的物相含量随硅酸钠含量的变化曲线Fig.3 Curves of phase content vs sodium silicatecontent in porous diatomite ceramics

2.2 硅酸钠添加量对显微结构和孔径分布的影响

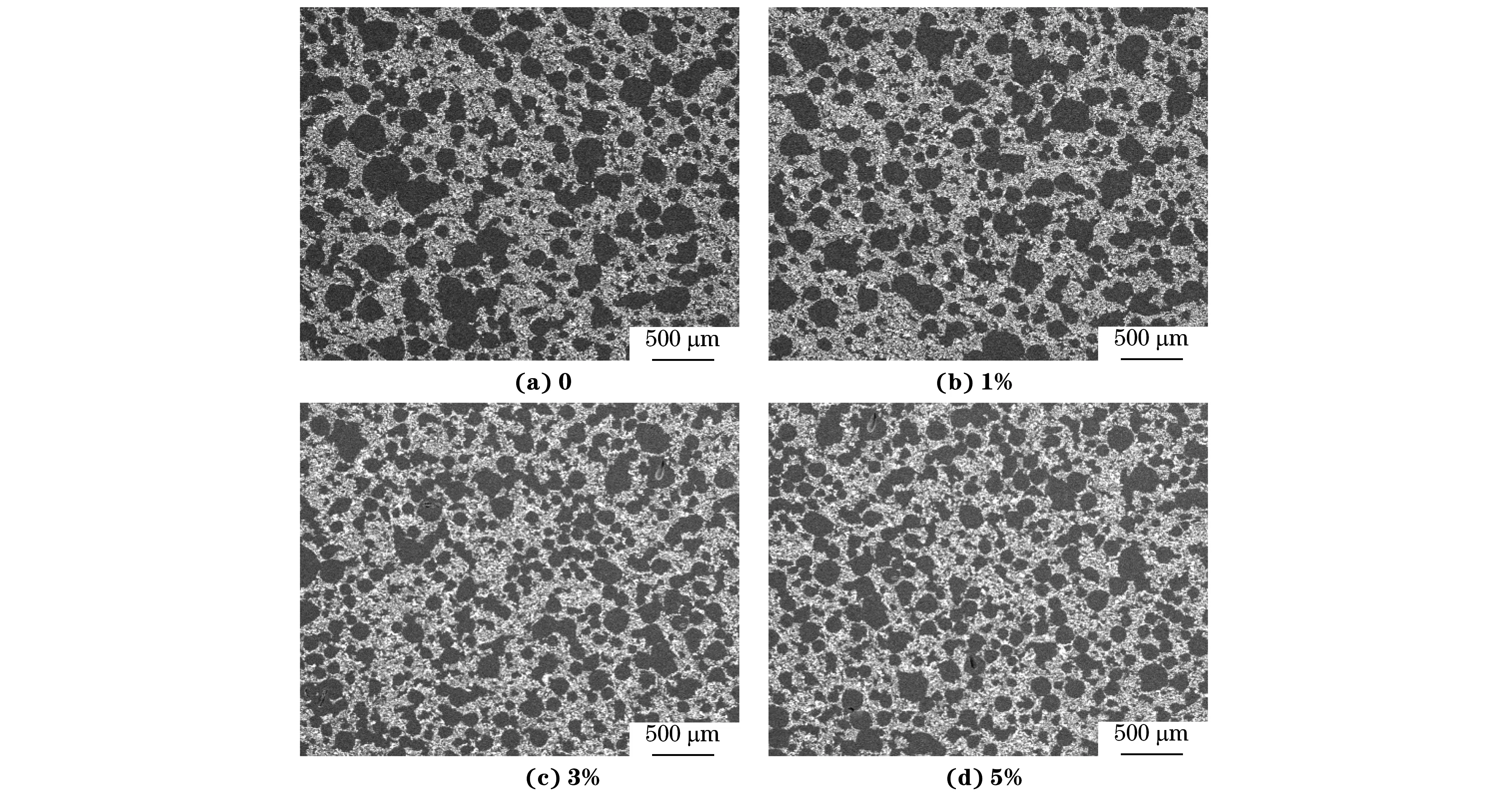

由图4可以看出:多孔硅藻土陶瓷中含有大量圆形大气孔(黑色),其孔径为50~350 μm;随着硅酸钠添加量的增大,大气孔数量明显减少,孔径呈现逐渐减小的趋势。

图4 添加不同含量硅酸钠多孔硅藻土陶瓷的SEM形貌Fig.4 SEM micrographs of porous diatomite ceramics with different content of sodium silicate

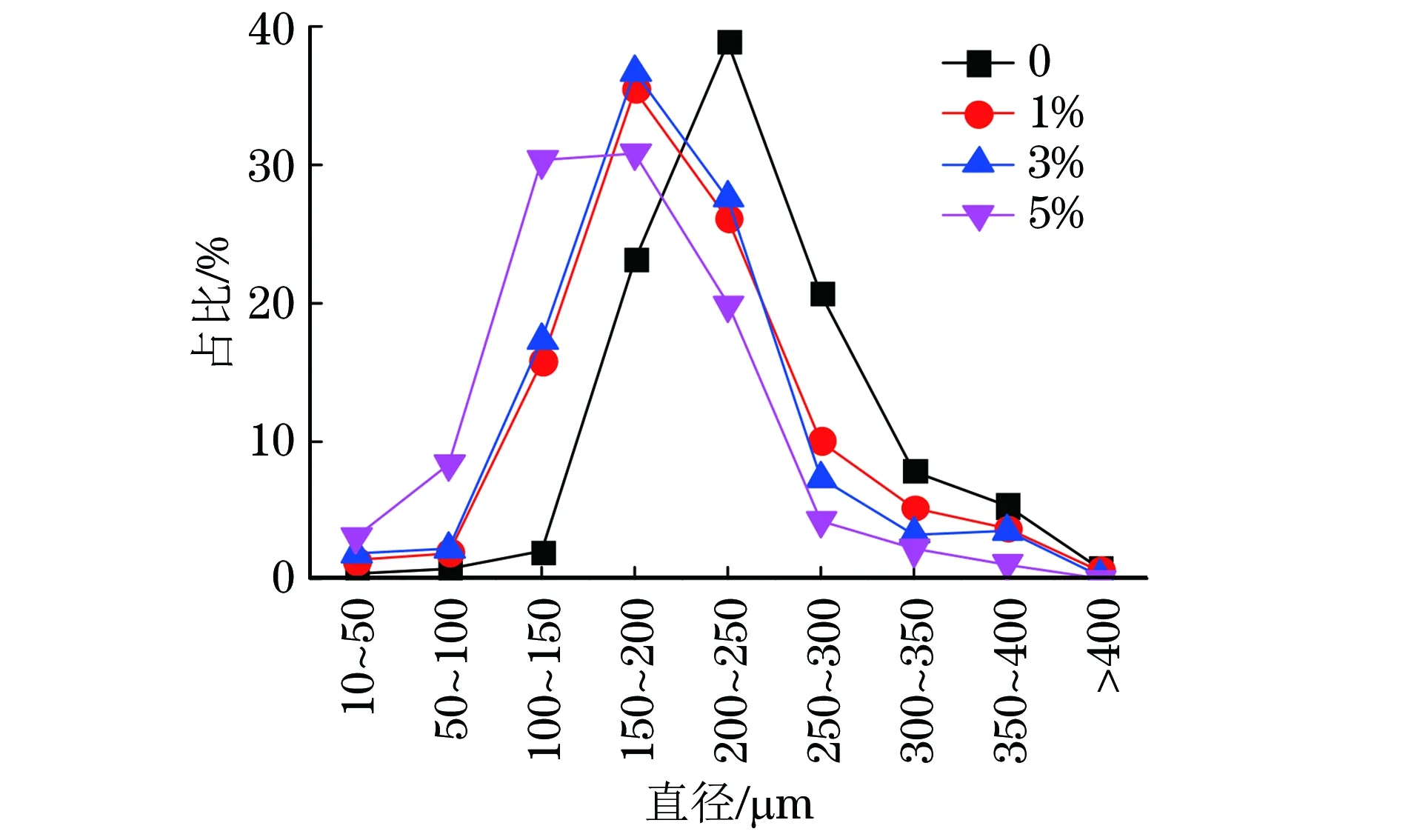

图5 添加不同含量硅酸钠多孔硅藻土陶瓷的孔径分布Fig.5 Pore size distributions of porous diatomite ceramics withdifferent content of sodium silicate

由图5可以看出:未添加硅酸钠时,多孔硅藻土陶瓷中主要含有孔径为150~300 μm的大气孔,且孔径为200~250 μm的约占40%;随着硅酸钠添加量的增加,气孔孔径整体呈现逐渐降低的变化趋势;当硅酸钠添加量为5%时,孔径为100~200 μm的气孔占比高达65%。由此可见,硅酸钠的引入促进了硅藻土颗粒的烧结和气孔的收缩。这是因为硅酸钠的引入促进了高温下液相的形成,这些液相使硅藻土颗粒更好的黏结在一起,从而导致气孔孔径缩小,陶瓷致密化程度增大。

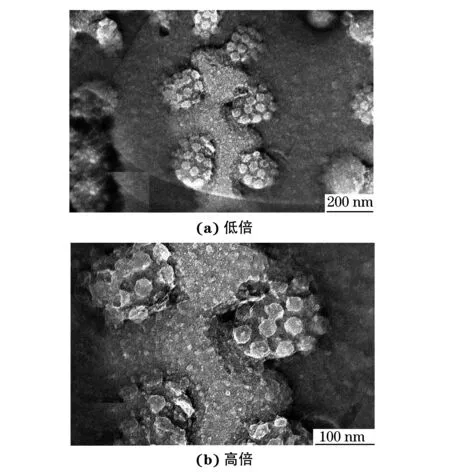

由图6可知:添加3%硅酸钠后,硅藻土颗粒表面含有一定数量的直径在5~20 nm的介孔。结合图4~图6的分析结果可以认为,在试验条件下成功制备了介孔-大孔复合的多级孔硅藻土陶瓷。

图 6 添加3%硅酸钠多孔硅藻土陶瓷的TEM形貌Fig.6 TEM micrographs of diatomite ceramics with 3% sodiumsilicate: (a) at low magnification and (b) at high magnification

2.3 硅酸钠添加量对烧结性能的影响

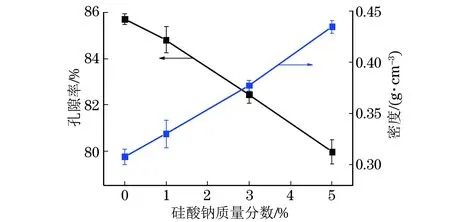

图7 多孔硅藻土陶瓷的孔隙率和体积密度随硅酸钠添加量的变化曲线Fig.7 Curves of porosity and bulk density vs sodium silicate additionamount of porous diatomite ceramics

由图7可以看出:当硅酸钠添加量由0增至5%时,多孔硅藻土陶瓷的体积密度由0.31 g·cm-3增至0.43 g·cm-3,孔隙率由85.7%降至79.9%。这是因为硅酸钠的添加促进了液相的形成,这些液相填充了部分气孔,并导致坯体的烧结收缩,使得多级孔陶瓷的孔隙率降低、体积密度增大。陶瓷致密程度的增加有利于其力学性能的提高[19]。

2.4 硅酸钠添加量对耐压强度的影响

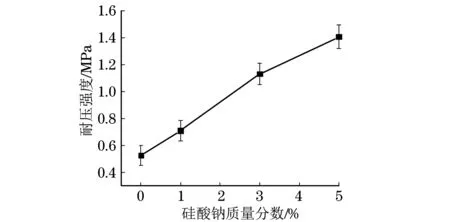

由图8可以看出:未添加硅酸钠时,多孔硅藻土陶瓷的耐压强度仅为(0.53±0.07)MPa;随着硅酸钠添加量的增加,耐压强度逐渐增大;当硅酸钠添加量为3%时,多孔硅藻土陶瓷的耐压强度为(1.13±0.08)MPa,比未添加硅酸钠的提高了约113%。尽管继续增大硅酸钠的添加量可进一步将陶瓷的强度提高至1.4 MPa,但这是以牺牲孔隙率为代价的。综合考虑孔隙率和耐压强度两个指标,作者认为硅酸钠的最佳添加量为3%。

图8 多孔硅藻土陶瓷的耐压强度随硅酸钠添加量的变化曲线Fig.8 Curve of compressive strength vs sodium silicate additionamount of porous diatomite ceramics

试验测得添加3%硅酸钠后,1 000 ℃烧结所得多孔硅藻土陶瓷在200 ℃时的热导率为(0.098±0.002) W·m-1·K-1,与未添加硅酸钠时在1 100 ℃烧结所得多级孔硅藻土陶瓷的热导率[20]无明显差异,且耐压强度接近,但烧结温度降低约100 ℃。

3 结 论

(1) 随着硅酸钠添加量的增加,多孔硅藻土陶瓷中的方石英含量减少,鳞石英含量增加;孔隙率降低,密度增大,气孔孔径呈现减小的变化趋势,耐压强度增大。

(2) 当硅酸钠添加量为3%时,在1 000 ℃保温2 h条件下制备得到了具有多级孔结构的硅藻土陶瓷,该陶瓷的耐压强度为(1.13±0.08)MPa,比未添加硅酸钠的提高了约113%,其200 ℃时的热导率仅为(0.098±0.002) W·m-1·K-1。

参考文献:

[1] DA J, DU Y H, LI M D, et al. The preparation and performance study of thermal insulating materials with diatomite[J]. Advanced Materials Research, 2014, 941/942/943/944:1562-1565.

[2] 郑水林, 高如琴, 王健东,等. TiO2/硅藻土基多孔陶瓷复合材料的制备及降解甲醛性能[J]. 硅酸盐学报, 2008, 36(11):1633-1637.

[3] LIN K L, LAN J Y, LUO K W, et al. Effects of sintering temperature on water retention characteristics of sewage sludge ash-diatomite based porous ceramics[C]//4th International Conference on Future Environment and Energy. Singapore: LACSIT Press, 2014.

[4] HAN M, YIN X, KONG L, et al. Graphene-wrapped ZnO hollow spheres with enhanced electromagnetic wave absorption properties[J]. Journal of Materials Chemistry A, 2014, 2(39):16403-16409.

[5] DENG X G, WANG J K, ZHANG H J, et al. Effects of firing temperature on the microstructures and properties of porous mullite ceramics prepared by foam-gelcasting[J]. Advances in Applied Ceramics, 2016, 115(4): 204-209.

[6] DENG X G, WANG J K, LIU J H, et al. Low cost foam-gelcasting preparation and characterization of porous magnesium aluminate spinel (MgAl2O4) ceramics[J]. Ceramics International, 2016, 42(16): 18215-18222.

[7] HAN Y, LI C, BIAN C, et al. Porous anorthite ceramics with ultra-low thermal conductivity[J]. Journal of the European Ceramic Society, 2013, 33(13/14): 2573-2578.

[8] DENG X G, WANG J K, LIU J H, et al. Preparation and characterization of porous mullite ceramics via foam-gelcasting[J]. Ceramics International, 2015, 41(7): 9009-9017.

[9] FANG B, KIM J H, KIM M S, et al. Hierarchical nanostructured carbons with meso-macroporosity: Design, characterization, and applications[J]. Accounts of Chemical Research, 2013, 46(7):1397-1406.

[10] MILLE C, CORKERY R W. A structural and thermal conductivity study of highly porous, hierarchical polyhedral nanofoam shells made by condensing silica in microemulsion films on the surface of emulsified oil drops[J]. Journal of Materials Chemistry A, 2013, 1(5): 1849-1859.

[11] KOCJAN A, SHEN Z. Colloidal processing and partial sintering of high-performance porous zirconia nanoceramics with hierarchical heterogeneities[J]. Journal of the European Ceramic Society, 2013, 33(15/16): 3165-3176.

[12] XU B, LI Z. Paraffin/diatomite composite phase change material incorporated cement-based composite for thermal energy storage[J]. Applied Energy, 2013, 105(2): 229-237.

[13] ROTTMAN J, PLATT L C, SIERRA-ALVAREZ R, et al. Removal of TiO2nanoparticles by porous media: Effect of filtration media and water chemistry[J]. Chemical Engineering Journal, 2013, 217: 212-220.

[14] LIN K L, LEE T C, CHANG J C, et al. Water absorption and retention of porous ceramics cosintered from waste diatomite and catalyst[J]. Environmental Progress & Sustainable Energy, 2013, 32(3): 640-648.

[15] LIN K L, CHANG J C, SHIE J L, et al. Characteristics of porous ceramics produced from waste diatomite and water purification sludge[J]. Environmental Engineering Science, 2012, 29(6): 436-446.

[16] LIU C Y, TUAN W H, CHEN S C. Preparation of porous SiC ceramics for thermal dissipation purposes[J]. Ceramics International, 2015, 41(3): 4564-4568.

[17] LIU J, LI Y, LI Y, et al. Effects of pore structure on thermal conductivity and strength of alumina porous ceramics using carbon black as pore-forming agent[J]. Ceramics International, 2016, 42(7): 8221-8228.

[18] 李景华. 焦炉炭化室热补料的制备与性能研究[D]. 济南:济南大学, 2016.

[19] LI C, BIAN C, HAN Y, et al. Mullite whisker reinforced porous anorthite ceramics with low thermal conductivity and high strength[J]. Journal of the European Ceramic Society, 2016, 36(3):761-765.

[20] HAN L, LI F, DENG X, et al. Foam-gelcasting preparation, microstructure and thermal insulation performance of porous diatomite ceramics with hierarchical pore structures[J]. Journal of the European Ceramic Society, 2017, 37(7): 2717-2725.