电动汽车用表贴式永磁游标电动机分析与设计

单丰武,陈 红

(1.江西江铃集团新能源汽车有限公司,南昌 330008;2.潍坊光电创新创业服务中心,潍坊 261000)

0 引 言

近年来,为了保护环境、节约能源,牵引系统如汽车、火车及船舶等开始采用电力能源,以取代燃料能源。永磁电机以其高效率及高功率密度等优点在牵引系统应用中获得了较多的关注[1]。研究表明,相对于表贴式永磁电机,内置式永磁电机具有更宽的功率范围以及更好的过载能力,因此更适合应用于牵引系统[2-3]中。表贴式永磁游标电机由于具有高转矩密度的特点[4],也成为了近年来永磁电机领域的研究热点。相比于传统永磁同步电动机,表贴式永磁游标电动机定子绕组与转子的极对数不相等,定子齿槽采用开口槽结构,其定子齿不仅起到导磁作用,同时起到磁场极数变换器的作用,使得转子磁动势经过齿部的调制作用,产生了极数与绕组极数相同,但转速高于转子机械转速的磁场。这样从外特性上看,一台永磁游标电动机相当于一台高速电动机与一台虚拟电磁减速箱,因此永磁游标电动机具有较高转矩密度[5]。同时,永磁游标电动机的结构和制造工艺相对简单,单层气隙结构使其完全能运用常规永磁电机的分析、设计和制造方法。此外,相比于传统永磁电机,永磁游标电动机具有同步电感较大的固有特性,弱磁性能优于普通表贴式永磁电机,因此永磁游标电动机可在保证其弱磁性能需求的情况下,采用机械结构更为简单的表贴式转子结构。

本文分析并设计了一台应用于牵引系统的12槽20极的表贴式永磁游标电动机,模型如图1所示。该表贴式永磁游标电动机经过优化设计,与内置式永磁电动机Prius-2004的电磁性能进行了对比,包括反电势、齿槽转矩、转矩、弱磁能力、损耗及效率。

图1 12槽20极的表贴式永磁游标电动机结构

1 表贴式永磁游标电动机分析与设计

为保证对比的合理性,表贴式永磁游标电动机与Prius-2004内置式永磁同步电动机的体积、气隙长度、铜耗均保持相同。表贴式永磁游标电动机与传统表贴式永磁电动机结构相似,但是其定子绕组极对数ps与转子永磁体极对数pr是不同的。根据经典的电磁理论,只有极数相同的磁场之间才有可能产生恒定转矩,所以,永磁游标电动机中定子齿不仅起到导磁作用,还起到磁场调制作用,即极数变换器的功能,该效应又被称为磁齿轮效应,该效应可以大幅提升游标电机转矩输出能力[4]。表贴式永磁游标电动机电机的ps,pr以及定子槽数z应满足以下关系:

z=ps±pr

(1)

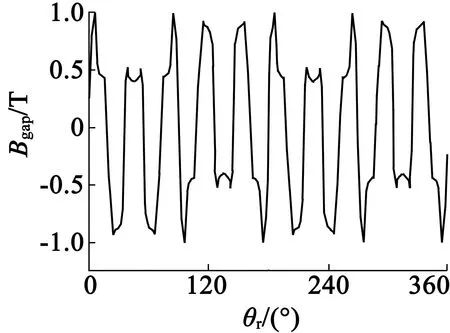

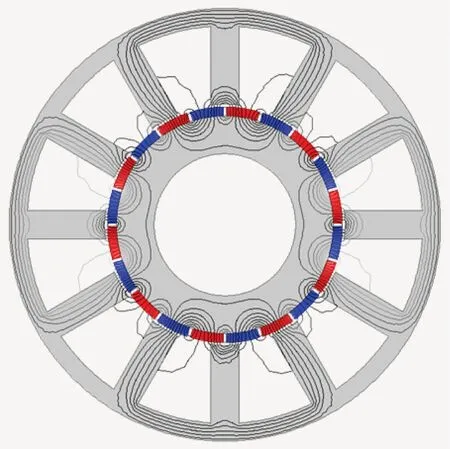

在永磁游标电动机中,定转子极数比pr/ps是重要的设计参数。本文的表贴式永磁游标电动机采用12个定子槽,20个转子极的配合,极数比为5,如图1所示。该表贴式永磁游标电动机空载时的定子轭部磁密分布、磁力线分布分别如图2和图3所示。由图2可以看出,在360°机械角度范围内有2个周期的磁密分布,对应图3中的4极的磁力线分布。

图2 表贴式永磁游标电机空载气隙磁密

图3 表贴式永磁游标电动机空载磁力线分布

由于定子齿部磁导谐波对定子绕组及转子磁极组合的极对数有调制作用,因此表贴式永磁游标电动机适合采用开口槽设计。表贴式永磁游标电动机槽开口大小对齿槽转矩、输出转矩及转矩波动的影响如图4所示。可以看出,当电机采用开口槽(槽开口为21 mm)时具有最小的齿槽转矩、最大输出转矩以及最小的转矩波动。

经过优化设计的表贴式永磁游标电动机与Prius内置式永磁同步电动机的主要参数如表1所列。

(a) 齿槽转矩

(b) 输出转矩及转矩波动

参数Prius永磁同步电动机表贴式永磁游标电动机额定转速nN/(r·min-1)12001200转子极数2pr820定子槽数4812气隙长度δ/mm0.7750.775叠片长度lst/mm83.183.1定子外径Dso/mm269.24269.24定子内径Dsi/mm161.926175转子外径Dro/mm160.376174.225转子内径Dri/mm110.64110.64永磁体宽度wPM/mm37.823.5永磁体长度lPM/mm6.56.5每相串联匝数Ns7272铁心材料M19_29M19_29永磁体材料N36Z_20N36Z_20相电阻@100℃,Rph/Ω0.09-直流铜耗@100℃,pCu/kW6.56256.5625剩磁@120℃,Br/T1.131.13

2 表贴式永磁游标电动机与内置式永磁同步电动机的对比

本文对于表贴式永磁游标电动机与Prius-2004内置式永磁同步电动机的若干电磁性能均进行了对比,包括空载性能(包括反电动势和齿槽转矩)、额定转矩、弱磁能力和损耗。

2.1 空载性能对比

由于表贴式永磁游标电动机的定子磁场的旋转速度是转子磁场的pr/ps倍,因此反电动势比传统永磁电机更大,从而具有更高的转矩密度。但是,由于该电机的漏磁较大,导致了反电动势的增加倍数少于pr/ps。

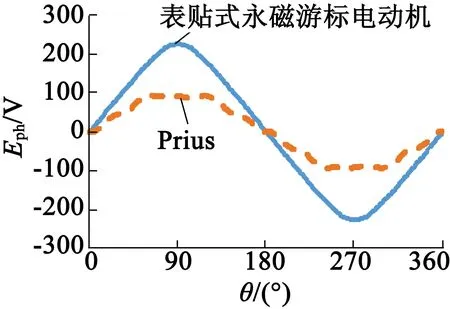

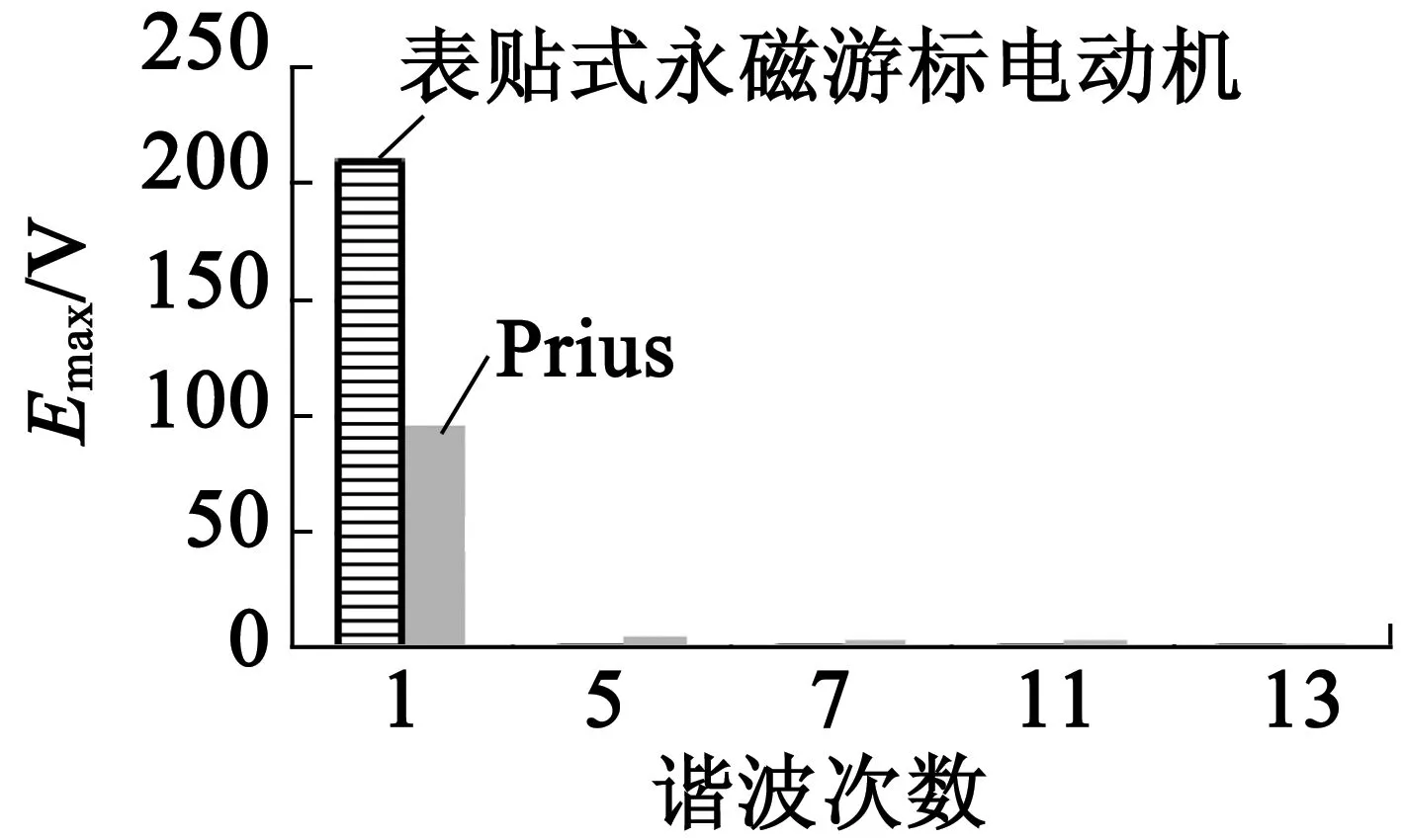

首先对比表贴式永磁游标电动机与Prius-2004内置式永磁同步电动机的反电动势,如图5、图6所示,其中两电机的每相串联匝数均为72。由图5可以看出,表贴式永磁游标电动机的相反电动势基波幅值为216.3 V,而Prius电机为96.3 V,两者之比为2.16,小于极对数比(pr/ps=5)。这是因为表贴式永磁游标电动机的漏磁较大,从而主磁链比Prius电机略小。另外,表贴式永磁游标电动机反电动势的谐波含量比Prius电机小得多,两电机的总谐波失真(THD)分别为1.6%,7.2%(考虑第5次,7次,11次,13次谐波),如图6所示。

图5 相反电动势对比

图6 反电动势FFT对比

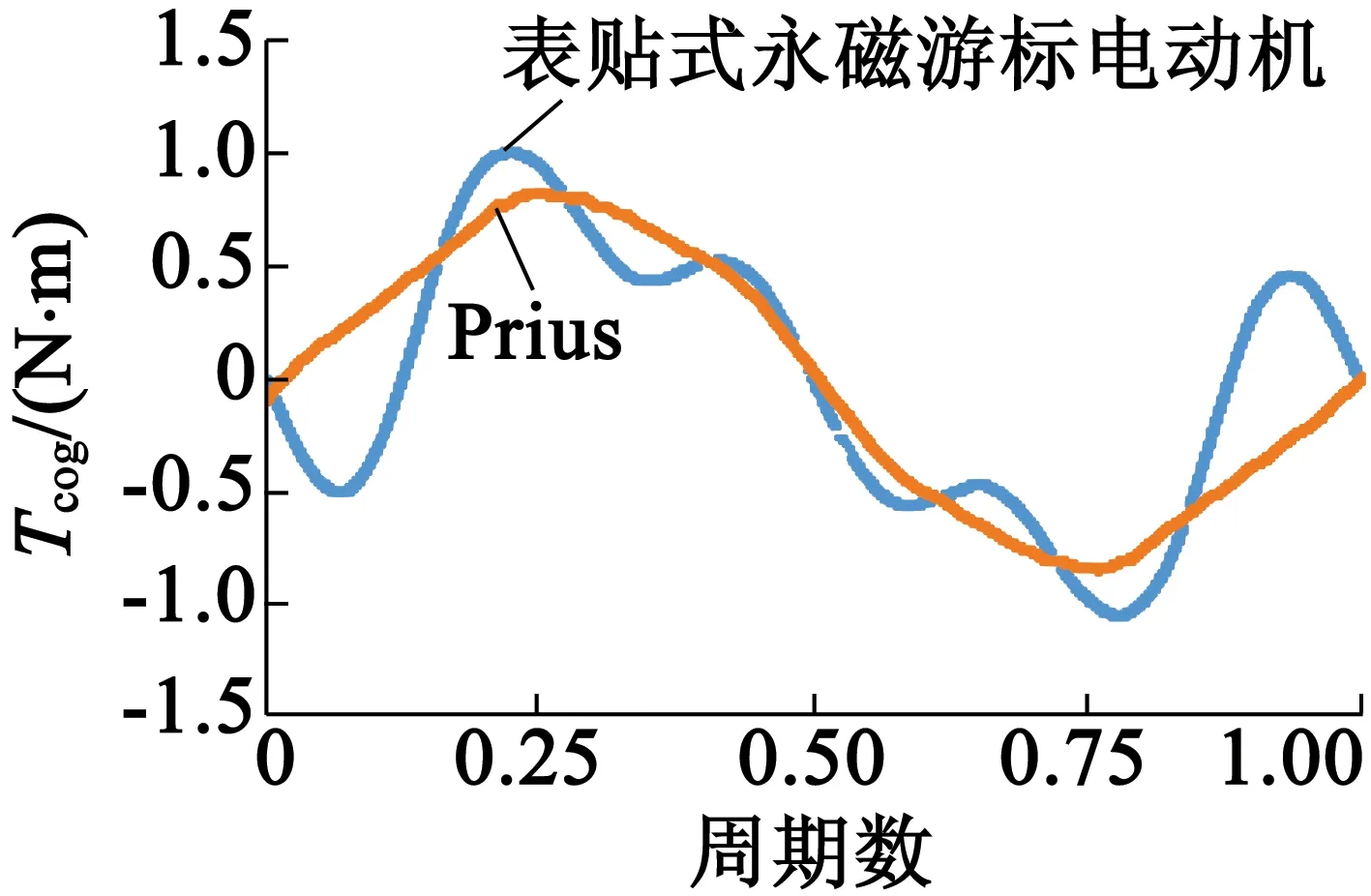

表贴式永磁游标电动机的齿槽转矩与裂比(定子内径与定子外径比值)、齿宽等结构参数相关。当槽开口/槽距=0.5时,齿槽转矩最小,然而此时该电机的输出转矩并不是最大的,但是由于齿槽转矩在牵引应用中比较关键,因此本文的表贴式永磁游标电动机设计时采用槽开口/槽距=0.5。两电机的齿槽转矩波形对比如图7所示.可以看出,表贴式永磁游标电动机的齿槽转矩为2 N·m,略大于Prius-2004内置式永磁同步电机(1.6 N·m)。

图7 一个周期内齿槽转矩对比

2.2 转矩对比

由上述分析可知,每相串联匝数相同时表贴式永磁游标电动机的反电动势更高,有限元仿真显示额定运行条件下的线电压也高于Prius-2004内置式永磁同步电动机。由于直流母线电压会限制电机的输出线电压,因此在两电机的直流母线电压相同的条件下,需对两电机的串联匝数进行调整,从而保证线电压相同,同时调整电流大小使两电机的安匝数相同。根据该设计方法,Prius-2004内置式永磁同步电动机的基波相电压为185.73 V,而表贴式永磁游标电动机匝数为12时为184.33 V,与Prius电机接近。

两电机的额定转矩波形如图8所示。表贴式永磁游标电动机的平均转矩为379 N·m,Prius电机则为347 N·m。表贴式永磁游标电动机的转矩波动为8.4%,Prius电机为17.6%。对比可知,相比Prius电机,表贴式永磁游标电动机具有更好的转矩及转矩波动性能。因此,永磁游标电动机比传统内置式永磁同步电动机在牵引应用中更有优势。

图8 转矩对比

2.3 弱磁性能对比

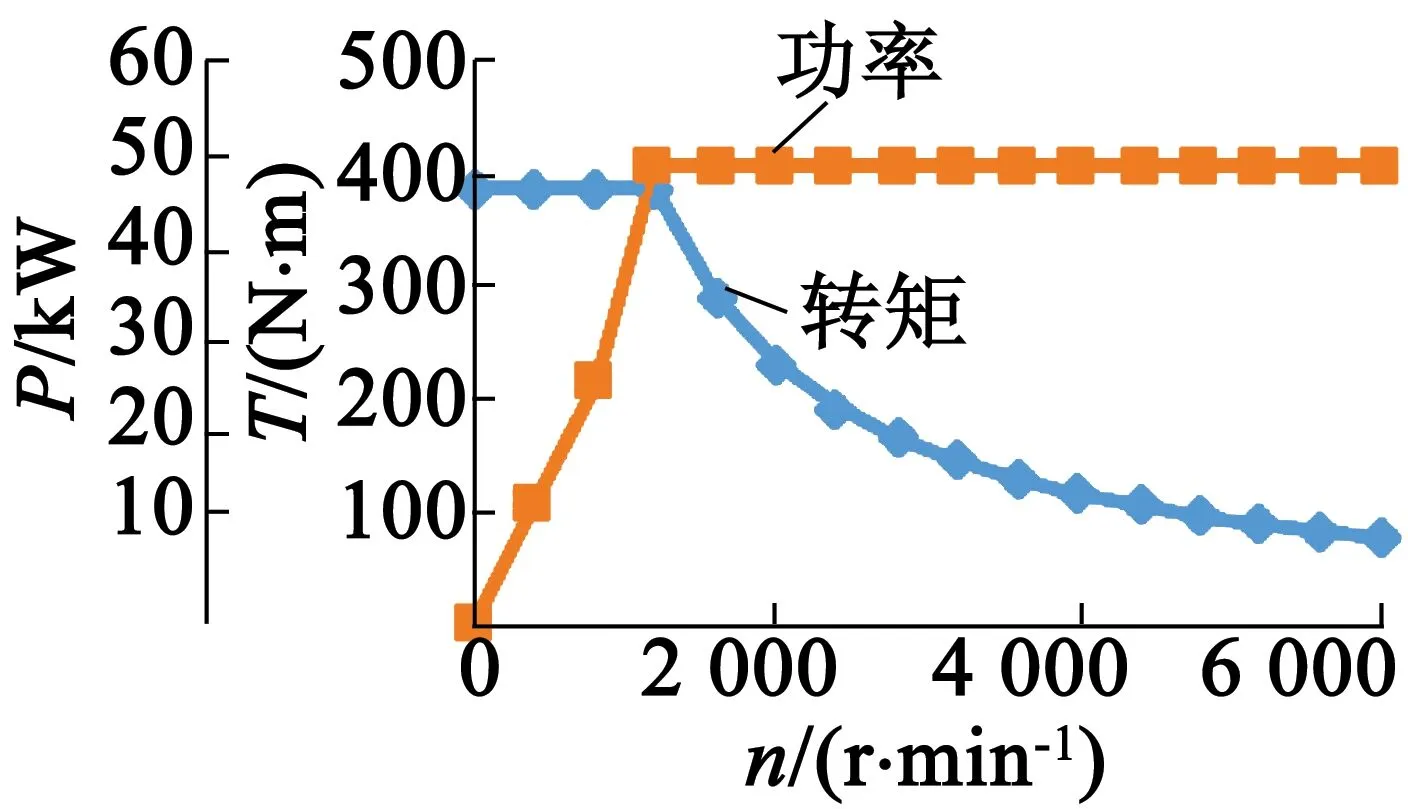

当电机的特征电流小于额定电流时,理论上电机可以达到无限的高速。两电机的特征电流、额定电流、磁链和电感数值如表2所示。可以看出,两电机的特征电流均小于额定电流。因此,采用表贴式永磁游标电动机也具有很好的弱磁性能,如图10所示。

表2 弱磁参数对比

图9 表贴式永磁游标电动机的转矩/功率随转速变化图

2.4 损耗对比

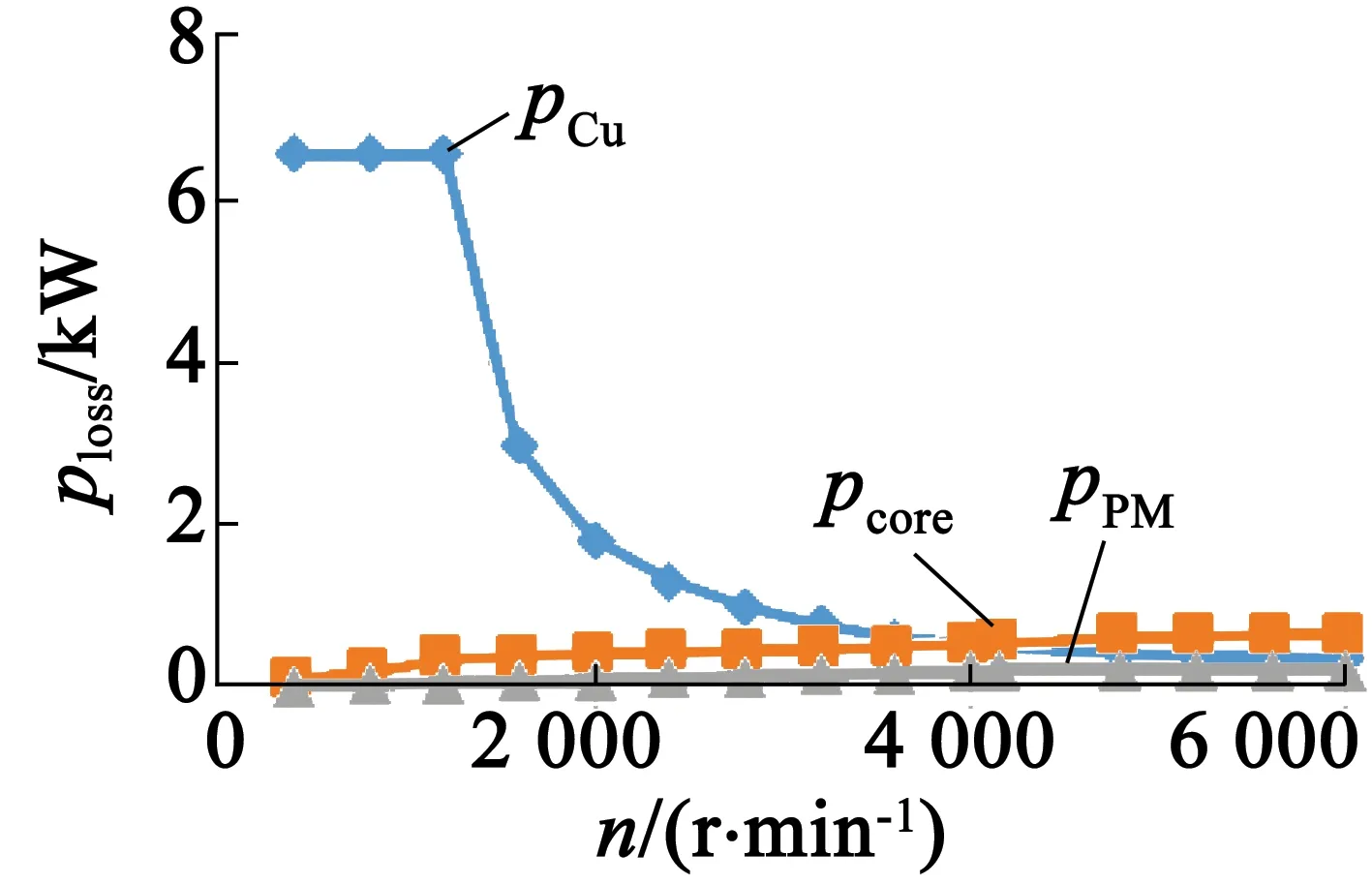

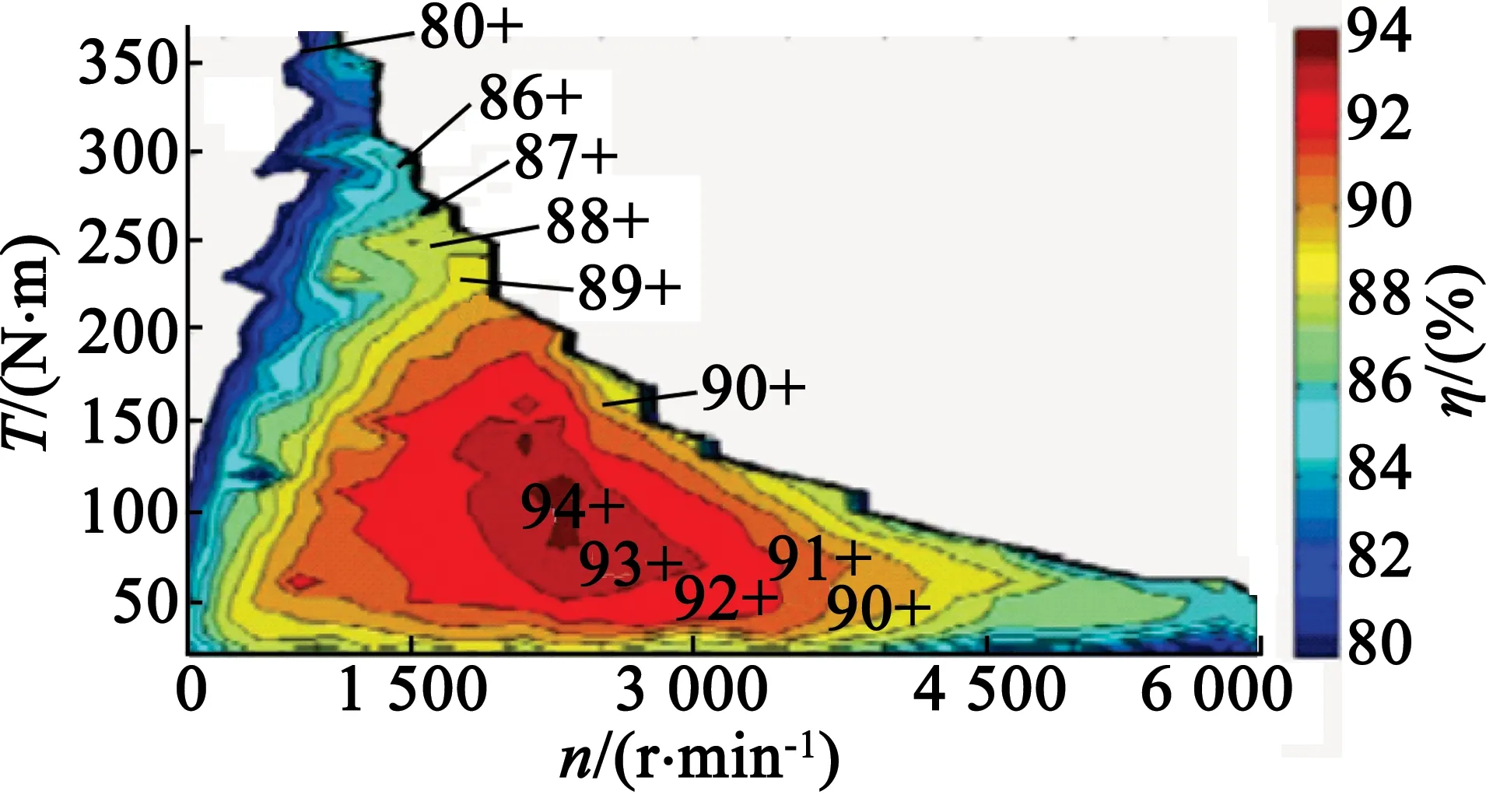

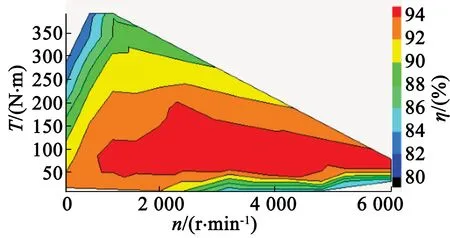

本文中,电机的效率通过直流铜耗pCu,铁耗pcore及永磁体损耗pPM进行计算对比。两电机的损耗对比如图10所示。与Prius电机相比,表贴式永磁游标电动机具有较高的铁耗及永磁体损耗,其中,永磁体损耗为考虑分段后的结果。损耗随转速的变化如图11所示。当电机低速时,直流铜耗占比较大;当电机高速运转时,由于电流减小,直流铜耗下降,同时高频导致铁耗及永磁体损耗增加。图12、图13分别为Prius电机和表贴式永磁游标电动机的效率分布图。可以看出,表贴式永磁游标电动机效率高于94%部分面积比Prius电机大。这是由于转矩增大的速率比电流增加得慢,因此当满足转矩需要时表贴式永磁游标电动机所需的电流要更小,从而直流损耗减小更多,导致效率相对Prius电机要高。同样的原因,也使得表贴式永磁游标电动机在高速时的效率高于Prius电机。

图10 损耗对比

图11 表贴式永磁游标电动机损耗随转速的变化

图12 Prius电机效率图

图13 表贴式永磁游标电动机效率图

3 实验研究

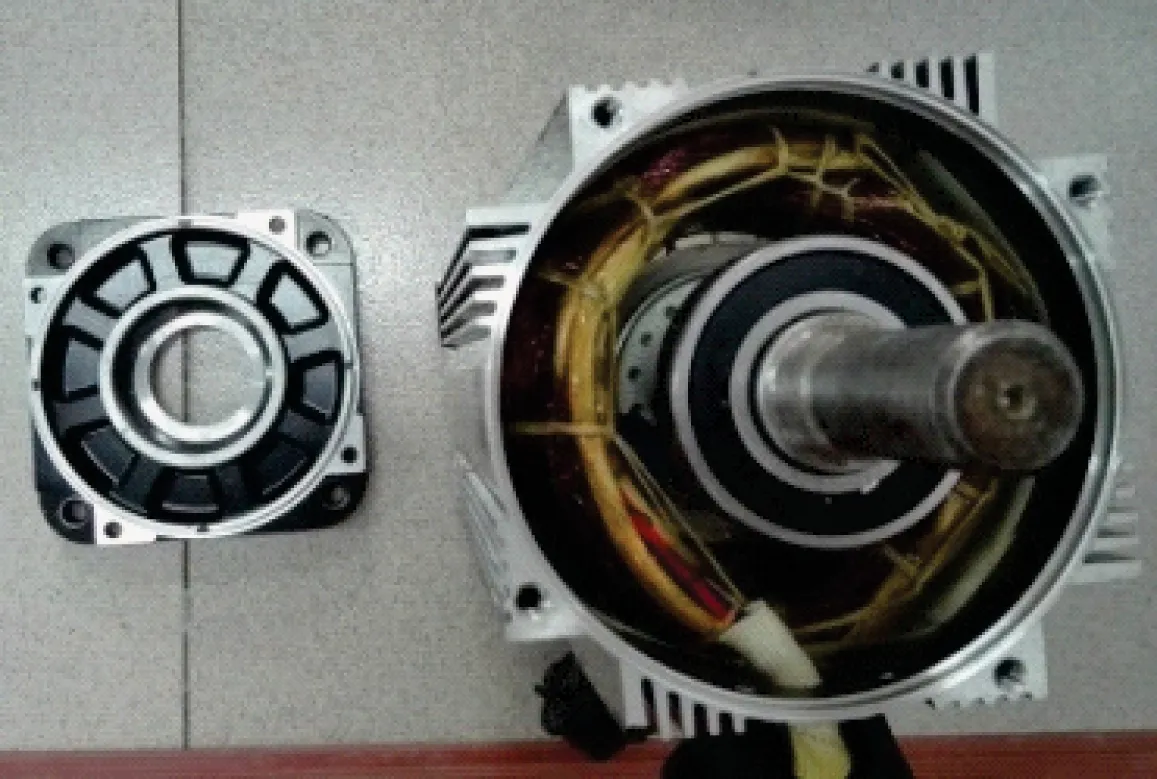

原理样机参数如表3所示,相应的样机实物图和测试平台如图14所示,其目的是验证表贴式永磁游标电动机的电磁设计。为了减小齿槽转矩和转矩脉动,样机的极弧系数取为0.833。考虑到样机冷却方式采用自然冷却,绕组铜耗(包括端部在内)设计为160 W,线负荷设计为300 A/cm。

表3 样机主要参数

(a) 样机

(b) 空载实验

(c) 负载实验

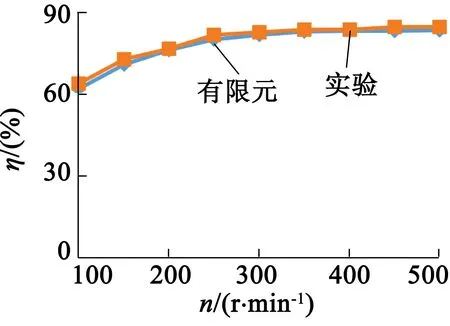

图15为样机空载实验结果。可以看到,随着电机转速的升高,空载反电动势同比例增大;与有限元仿真结果相比,实验测得的反电动势与仿真结果非常吻合,误差约为2%,验证了分析的准确性。不同转速下的电机效率测试结果如图16所示,测试结果与仿真结果非常接近。额定工作点下,实验测得输出转矩为20.4 N·m,功率因数为0.51;相应地,有限元仿真得到的输出转矩为20.2 N·m,功率因数为0.58。

图15 线反电动势随转速变化曲线

图16 效率随转速变化曲线

4 结 语

本文设计并优化了一台定子报数为4转子极数为20的新型表贴式永磁游标电动机,在相同直流铜耗及电机体积的条件下,与Prius-2004内置式永磁同步电动机进行了对比,结论如下:

1) 在转速、每相串联匝数均相同情况下,表贴式永磁游标电动机的反电动势是Prius-2004内置式永磁同步电动机的2.16倍,THD(包括第5次、7次、11次、13次谐波)为1.6%,而Prius-2004内置式永磁同步电动机为7.2%。

2) 通过齿宽设计可以有效减小表贴式永磁游标电动机的齿槽转矩,本文设计值为0.25%。但是,在最大转矩设计条件下,表贴式永磁游标电动机的齿槽转矩大于Prius-2004内置式永磁同步电机。

3) 表贴式永磁游标电动机比Prius-2004内置式永磁同步电动机输出转矩高12%,同时具有较小的转矩波动,分别为6%及17.6%。

4) 由于表贴式永磁游标电动机的定子磁场旋转速度与转子磁场不同,会在永磁体及转子上产生较大的涡流损耗。

5) 采用表贴式永磁游标电动机具有较好的弱磁能力,适合于牵引应用中。

[1] 孙悦超,李曼,廖聪,等.电动汽车电机驱动发展分析[J].电气传动,2017,47(10):3-6.

[2] 陈文敏,刘征艮,刘海.电动汽车用调速永磁同步电动机分析与设计[J].微特电机,2014,42(11):21-24.

[3] 王晓远,严长伟.电动汽车用内置式永磁同步电动机转子结构优化[J].微特电机,2014,42(8):26-33.

[4] TOBA A,LIPO T A.Generic torque-maximizing design methodology ofsurface permanent-magnet vernier machine[J].IEEE Transactions Ind. Appl.,2000,36(6):1539-1546.

[5] 林鹤云,张洋,阳辉,等.永磁游标电机的研究现状与最新进展[J].中国电机工程学报,2016,36(18):5021-5034,5127.