某335 MW机组启动过程中烧瓦事故原因分析及处理

邱化海,李峰,景豹

(华电章丘发电有限公司,济南 250216)

0 引言

某电厂#4机组为335 MW亚临界、反动式、单轴、一次中间再热、双缸双排汽、具有一级调整抽汽的抽汽凝汽式供热机组。励磁机#7轴承轴瓦是励磁机转子的支撑瓦,为可倾瓦,励磁机与汽轮机、发电机共同组成汽轮发电机组,整个转子轴系共由7个支撑轴承和1个推力轴承组成[1],其中任何一个轴承出现问题,都必须停机处理。

1 #7轴承轴瓦损坏事故经过

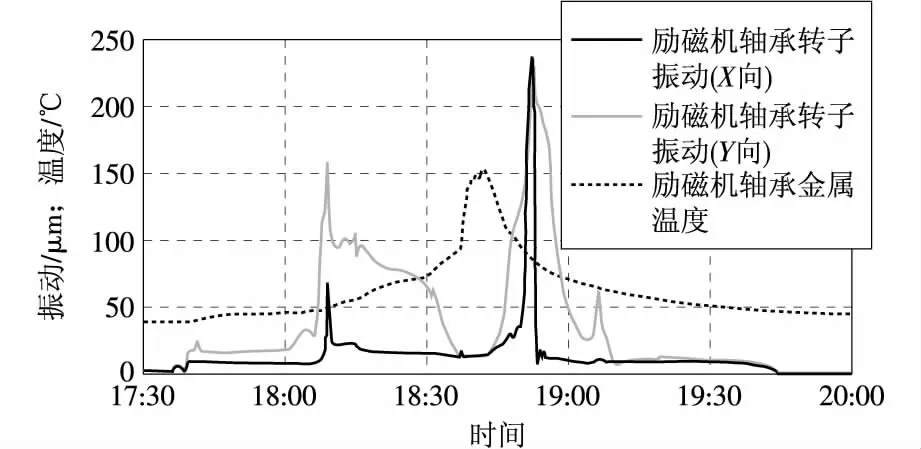

2017-05-06,#4机组转入为期55 d的大修工作。2017-06-25 T 18:00,#4汽轮机冲转,转速700 r/min时,#7轴承转子X方向振动突升至69 μm,Y方向振动突升至158 μm,轴承金属温度49.0 ℃;汽轮机冲转至2 040 r/min,振动开始迅速减小,#7轴承金属温度增加至94.4 ℃并快速上升,机组立即打闸,转子惰走过程中轴承金属温度最高达到153.3 ℃,但此时振动达到最小值,X方向振动15 μm,Y方向振动14 μm;当转速降至880 r/min时,振动再次突升,X方向振动超过234 μm,Y方向振动超过229 μm,之后振动值随转速降低开始回落,如图1所示。检修人员连夜翻瓦紧急抢修,2017-06-26 T 08:00再次冲转,#4汽轮机冲转至2 049 r/min,#7轴承温度由58.0 ℃快速上升至最高136.0 ℃,机组紧急停运。查看#7轴承转子X方向、Y方向振动及轴承金属温度曲线(如图2所示),发现#7轴承损坏振动和温度曲线与第1次冲转事故曲线完全一致[2],机组再次进行#7轴承检修,并邀请专家现场分析原因,保证机组顺利开机。

图1 第1次启动过程振动、温度曲线(2017-06-25)

图2 第2次启动过程振动、温度曲线(2017-06-26)

2 相关工作原理

2.1 励磁机轴承工作原理

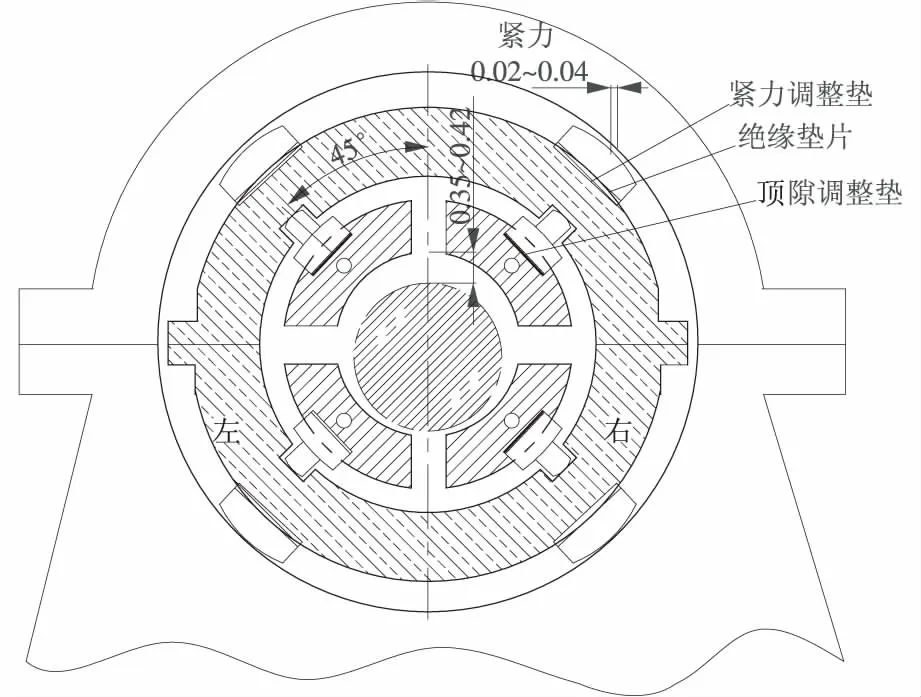

#4机组励磁机采用可倾瓦轴承,轴瓦共由4块可倾瓦组成,上下各2块,每块瓦占90°物理空间(如图3所示),每块瓦正面与大轴沿轴向呈线接触,瓦的内弧直径略大于轴径,其与轴接触面两侧形成楔形间隙,润滑油由供油口进入后,充斥在轴瓦内,并随着励磁机轴的高速旋转被带入轴与瓦块的楔形间隙中形成楔形油膜。可倾瓦在工作时可以随转速、载荷及轴承油温的不同而自由摆动,自动调整到形成油楔的最佳位置。

图3 #7轴承原理示意

2.2 轴瓦润滑原理

汽轮发电机转子的全部重量通过轴颈支承在表面浇铸合金的轴瓦上,并作高速旋转,而轴瓦未被磨损或毁坏,这主要依靠轴颈与轴瓦之间产生的油膜。汽轮机轴径和可倾瓦块接触面充满了润滑油,当两者做相对运动时,接触面油楔中的油就被挤压向里,此时油楔中的油产生反作用力,将轴径微微抬高,于是在轴径和可倾瓦块接触面的油楔中便建立了油膜。轴径在油膜上高速滑动,轴径和可倾瓦块实际上并没有接触,两者也就不会产生摩擦现象,其中只会存在轴径和润滑油的液体摩擦、可倾瓦块和润滑油的液体摩擦,这种液体摩擦摩擦因数μ很小,即油膜上的摩擦力很小,油膜起到了润滑作用[3]。

油膜形成必须具备下列3个条件: (1)必须具备楔形腔室;(2)楔形腔室必须充满黏性液体; (3)构成楔形腔室的两个面必须光洁并作相对运动。

3 问题分析

汽轮机轴瓦温度高造成轴瓦损坏有很多原因,总结起来可分为四大类:一是轴瓦的载荷过大,导致温度升高;二是断油;三是轴瓦中心与转子中心不对中;四是润滑油膜未建立。本文从以上几点出发分析#7轴瓦损坏的原因。

3.1 轴瓦载荷过大导致温度升高

解体检查发现,#7轴承轴瓦4块可倾瓦钨金均出现大面积融化,每块可倾瓦均被挤赶出一层厚厚的钨金,轴颈出现划痕(如图4所示)。这种情况绝对不是#7轴承轴瓦载荷大引起的:(1)载荷大使温度升高并不会导致轴瓦振动剧烈波动且出现两次峰值;(2)根据润滑油原理,载荷过大会使油膜厚度减薄,它造成的摩擦是单面或者单侧的,即物理空间会出现小于180°的钨金磨损,不会出现360°物理空间上的钨金损坏;(3)本机组励磁机#7轴承轴径直径228 mm、长2 103 mm,无负荷匹配,#7轴承轴瓦本身不需要承载巨大的载荷,它主要起到支撑和固定作用。所以,此项原因排除。

图4 #7轴瓦钨金损坏情况

3.2 断油

润滑油不仅是建立油膜的工作介质,更是轴瓦的冷却介质,如果轴瓦供油量不足,将会导致瓦块温度升高,而且长期在缺油状态下运行还会加大瓦块磨损。但检查发现,轴承进油温度稳定在41.0 ℃,润滑油压为0.19 MPa;通过回油量窥视镜观察,其回油量大,回油畅通,润滑油系统工作正常。所以,此项原因排除。

3.3 轴瓦与转子中心不对中

检查大修检修记录发现,该机组检修轴系安装符合设计标准,轴瓦中心与转子中心符合检修标准。所以,此项原因排除。

3.4 油膜未建立

根据设计标准,要求发电机与励磁机对轮存在0.08~0.13 mm的下张口,已知励磁机对轮直径495 mm,#7轴承轴径长2 103 mm,取下张口为0.10 mm,根据相似三角形原理计算得出轴瓦存在0.42 mm的抬量才能满足对轮下张口要求。2015年处理#7轴承轴子振动大问题的过程中,将#7轴承轴瓦上抬了0.20 mm,本次机组检修对#7轴承轴瓦再次上抬0.25 mm,以满足下张口的设计要求。但在大修过程中,汽轮机、发电机整个轴系均进行了调整,#7轴承轴瓦基座也进行了清理,再加上轴径本身存在一定的下沉量,2015年对#7轴承轴瓦0.20 mm的抬量已被这些因素抵消,整个#7轴承轴瓦的实际抬量只有0.25 mm,根据相似三角形公式计算得出励磁机对轮实际仅有0.06 mm的下张口,不符合设计要求。此时,轴径和轴瓦接触肯定不好,轴径存在悬空状态,在油温一定的情况下,根据油膜形成的3个条件可知,#7轴承轴瓦油膜没有建立,此原因成立。

4 处理措施

(1)对#7轴承轴瓦进、回油管道再次进行检查清理,扩大进油节流口,用以加大轴瓦润滑油进油量,满足润滑要求。

(2)重新调整轴瓦顶隙为0.25~0.30 mm,符合检修标准。

(3)第1次检修:首先对#7轴承轴径进行晃度测量(如图5所示),测量结果为0 mm,满足检修要求。对4块可倾瓦进行刮瓦研磨,使用红丹粉进行检查,轴瓦接触面积达到质量要求(每平方厘米不少于3点接触),总计研刮厚度0.15 mm(如图6所示),调整瓦块紧力0.03 mm,顶隙0.30 mm,对轴承座添加0.30 mm垫片,#7轴承轴瓦实际上抬0.15 mm。通过调整每块可倾瓦后调节螺钉,保证轴瓦钨金与轴径接触面积大于80%。

图5 轴径晃度测量

图6 刮瓦

第2次检修:首先对#7轴承轴径进行晃度测量,测量结果0.01 mm,满足检修要求。再次对瓦进行刮瓦,并进行研磨并达到研磨要求,总计研刮厚度0.15 mm,紧力0.03 mm,顶隙0.30 mm,通过2次刮瓦研磨,瓦面钨金去除0.30 mm,此时轴瓦抬量实际已经恢复至第1次开机时的状态,即第1次加装0.30 mm垫片形成的抬量被磨损的钨金完全抵消。此时将#7轴承座整体抬高0.50 mm,通过调整每块可倾瓦后调节螺钉,保证轴瓦钨金与轴径接触面积大于80%[4]。

5 检修效果

经过再次检修,#4汽轮机于2017-06-27 T 01:00再次进行冲转,在600 r/min和2 040 r/min时,#7轴承转子X方向振动44 μm,Y方向振动60 μm,轴瓦金属温度维持在50 ℃左右,汽轮机运行正常,机组顺利并网,#4汽轮发电机励磁机#7轴承检修完毕,各轴瓦振动均达到优秀标准。

6 结论

轴瓦与轴颈接触不良,致使二者间隙过大,轴径可看作是悬空状态,轴径的力不能由轴瓦接收,油膜亦不能建立,轴径在轴瓦上剧烈甩动,导致轴瓦和轴径相互碰磨,轴瓦温度异常升高导致轴瓦烧毁。检修人员必须严格执行设计标准进行检修,同时提高检修质量,实现机组安全检修、精益检修。

参考文献:

[1]上海汽轮机厂.C312/305-16.67/0.5/538/538抽汽式汽轮机说明书[Z].

[2]国家能源局.防止电力生产事故的二十五项重点要求[Z].2014.

[3]盛伟,肖增弘.电厂热力设备及运行[M].北京:中国电力出版社,2007.

[4]华电章丘发电有限公司.汽轮机设备检修工艺规程[Z].