搅拌楼除尘器的技术改造

高红燕

(中交第三航务工程局有限公司宁波分公司,浙江宁波315200)

1 搅拌楼除尘器简介

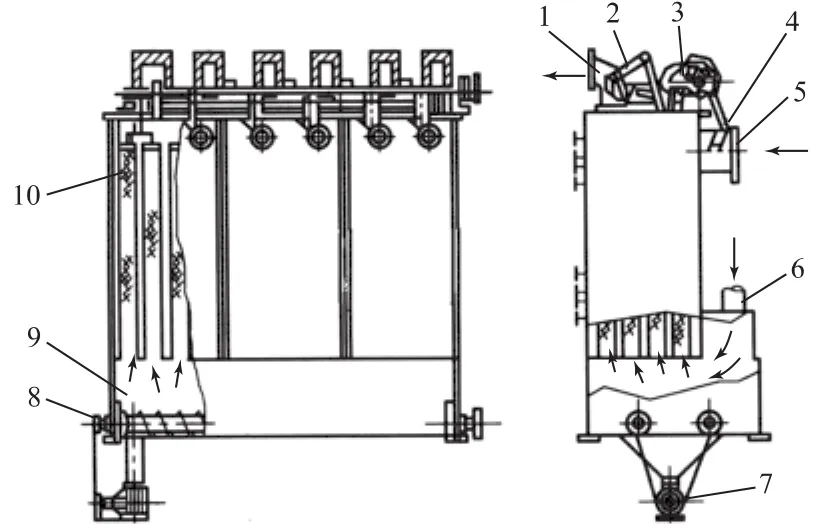

中交三航宁波分公司预制厂HL90混凝土搅拌楼建成于1998年,其骨料和水泥筒仓设在楼内,计量后直接进入搅拌机。水泥是由地面水泥筒仓经仓式气力输送泵沿管道输送至位于楼顶23m高的三只筒仓,每只筒仓上安装有除尘器,用于排出气力输送水泥时筒仓内压力并过滤粉尘。由于该搅拌楼设计建造于20世纪90年代,筒仓上安装的DLC-30除尘器采用的是机械振动清灰方式的袋式除尘器,滤袋是工业帆布,如图1所示。

图1DLC-30振打袋式除尘器

该除尘器主要由箱体、灰斗和振打机构等组成。由于清灰需要,除尘器分设若干仓室。置于仓室内的滤袋下端开口,固定于仓室下部的底板上,以帽盖封闭的上端吊挂在振打机构的吊架上。在箱体上装有阀门及振打机构。含尘气流由进口管进入灰斗,自下而上进入滤袋内部,净化后穿出袋外,从出口排出。滤袋的清灰利用顶部的振打机构并辅以反向气流实现。

2 搅拌楼除尘器改造分析

2.1 除尘器现状调查

三只直径1.2m、高1.8m的除尘器安装在搅拌楼顶层长6m、宽1.95m的水泥筒仓上,除尘器顶与搅拌楼顶距离只有1.5m左右,上部作业空间狭窄,增加了滤袋更换的难度,而且由于除尘器滤袋破裂、水泥灰喷出致使整个水泥筒仓上部到处都布满灰尘。

除尘器所采用的机械振打清灰,实际使用后发现除尘效果不理想,经常发生水泥灰泄漏事故,致使水泥筒仓周围布满灰尘;经排风扇排出楼外的灰尘也污染了周围的空气,为此,周边居民多次举报,当地环保部门也对我厂进行过处罚。

2.2 除尘器结构分析

原设计的除尘器过滤面积过小,使除尘器来不及处理含尘气体,致使筒仓内部气体不能顺畅排出,使筒仓内部压力增大,不仅存在安全隐患,也易使滤袋受过大的压力而涨破,而且影响水泥输送速度。

三台除尘器上各自安装了一台2.2kW的振动电机用于清灰,由于三个水泥筒仓是连在一起的,导致除尘器上振动电机的振动力分散,清灰效果差,而且振动电机故障也多,影响清灰效果。后来增加的人孔大滤袋吊在楼顶棚上,根本就没有清灰装置,所以滤袋上积灰不能有效清除,堵塞了滤袋空隙,导致筒仓内部压力增大,容易涨破滤袋。

3 除尘器改造技术措施

3.1 除尘器设计

3.1.1 水泥筒仓所需过滤面积计算

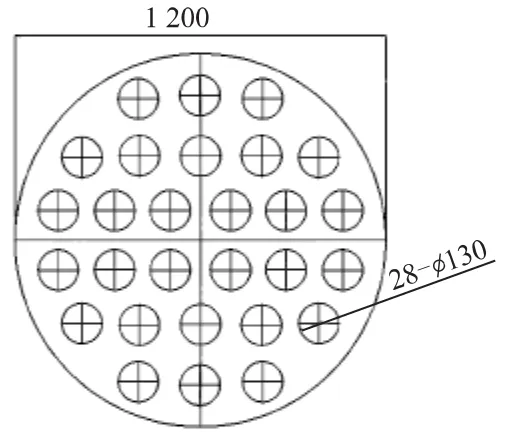

原除尘器设计了19只滤袋(图2),滤袋直径130mm,长度1.5m,总过滤面积为:

S=0.13×π×1.5×19≈11.6m2

一般袋式除尘器总过滤面积计算按照下列公式计算:

S=Q/(60V)

式中,Q为处理风量(m3/h);S为总过滤面积(m2);V为过滤风速(m/min),一般气力输送用袋式除尘器过滤风速V取1.2m/min。

用于输送水泥提供压缩空气的是一台3L-20/3.5型无油润滑空压机,其排气量为20m3/min,排气压力0.35MPa,排气量为1200m3/h。袋式除尘器的处理风量应按生产设备需处理气体量的1.1倍计算,则可计算出水泥筒仓所需的除尘器滤袋总过滤面积:

S=1200×1.1/(60×1.2)≈18.3m2

显然原设计的除尘器过滤面积过小,使除尘器来不及处理含尘气体,致使筒仓内部气体不能顺畅排出,导致筒仓内部压力增大,不仅存在安全隐患,也易使滤袋受过大的压力而涨破,而且影响水泥输送速度。

3.1.2 新除尘器滤袋设计

除尘器滤袋实际所需的总过滤面积为18.3m2,新设计除尘器按照1.5倍余量计算,所需的滤袋总过滤面积为18.3m2×1.5=27.45m2,取整到28m2,由于空间位置受限,除尘器筒体仍采用原除尘器的直径1.2m,新设计除尘器满足安装要求的前提下充分利用花板空间,在花板上开设28只φ130mm花孔(图3),则每只滤袋的过滤面积要1m2,根据滤袋直径可算出滤袋长度约需2.5m,而原除尘器的筒体只有1.5m高,需要使筒体高度增加1m。经过测量,增加高度后除尘器顶部空间高度还有约0.7m。

图2 原除尘器设19只花孔

图3 新除尘器开设28只花孔

3.2 滤袋材料优选涤纶针刺毡

通过咨询除尘器厂家和网上查询,得知现在一般混凝土搅拌站水泥筒仓除尘器普遍采用脉冲袋式除尘器,用的滤袋材料大多是涤纶针刺毡,针刺滤料是非织造布的一种,具有孔隙率高、过滤精度高、阻力小等特点,集尘效率高,使用寿命长,性价比高,现在得到了普遍应用。以现有的使用环境,如果采用主流的脉冲清灰方式则可以方便地接入搅拌楼内供气动阀件动作的0.7MPa压缩空气,而该气源是产自一台VF-6/7的活塞空压机,其空气中多少有部分水汽和油分,所以选用具有拒水防油功能的涤纶针刺毡更适合,且采用脉冲清灰方式的滤袋清灰效果好,滤袋寿命可达3年以上,根据气源特点,选用具有防水防油功能的涤纶针刺毡适合搅拌楼实际情况。

3.3 选用脉冲清灰方式

3.3.1 脉冲除尘器结构

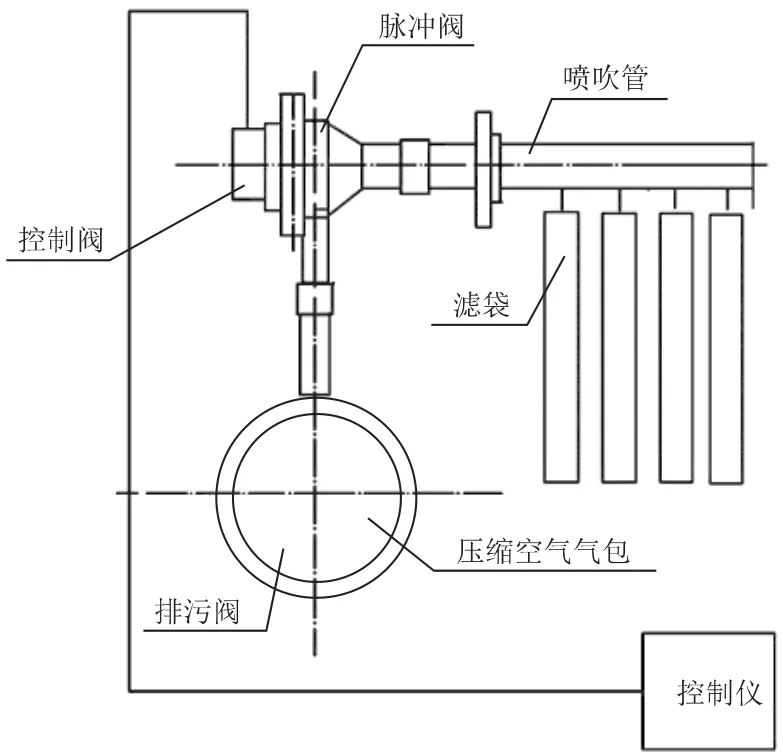

脉冲喷吹袋式除尘器结构如图4所示,主要由箱体、袋室、检修门、风机、压缩空气、喷吹系统、灰斗和支腿等部分组成。

图4 脉冲喷吹单机袋式除尘器示意图

结构特点:采用两侧开门,检修更换滤袋方便,不受顶部空间位置限制。滤袋座与文丘里管的固定采用螺纹连接形式。滤袋骨架与袋座采用紧固连接,滤袋材质为涤纶针刺毡。

3.3.2 脉冲清灰方式原理

现在水泥筒仓除尘器普遍采用的脉冲袋式除尘器,其工作原理是含尘气体进入除尘器筒体,粉尘附在滤袋的外表面,净化后的气体透过滤袋空隙排出。随着滤袋上灰尘的增厚,除尘器的阻力不断上升,当上升到一定程度时,为了保证除尘器继续工作,需要进行清灰。除尘器的滤袋按直线排列,每排滤袋配置一个脉冲阀来控制压缩空气脉冲清灰,脉冲阀的动作是由程序控制器控制的。清灰时,清灰控制器发出指令,使脉冲阀在动作瞬间释放出压力为0.4~0.7MPa的压缩空气(图5)。压缩空气通过喷吹管底部正对滤袋的小孔以高速冲入滤袋,在其冲入滤袋内部的同时,又诱生一股数倍于压缩空气的二次气流,于是产生一种瞬时冲击波并沿整个过滤的长度方向向下传播。利用这一机理,使聚集在滤袋外面的粉尘从滤袋上剥落。脉冲的宽度和间隔可以调整,以适应各种不同粉尘的各种特性。

图5 脉冲清灰工作原理示意图

脉冲控制气流反吹清灰方式是一种先进有效的清灰方式,相比机械振动清灰方式,具有节能、效率高、故障低、清灰效果好等优点。我厂搅拌楼内有0.7MPa的气源,接气方便,因此选用脉冲清灰方式是合理有效的。

4 除尘器改造成效

4.1 除尘效果

将除尘器接高筒体、钢筋骨架、气包、脉冲喷灰装置等配件吊至顶楼,同时铺设控制电缆及气管,将除尘器的电气控制箱安装在搅拌楼的操作室内,在送水泥时打开除尘器电源和相应筒仓的除尘器开关即可,完成三台新除尘器安装调试。

除尘器安装好后,经过送水泥使用,效果非常好,没有明显的粉尘泄漏,而且由于过滤面积增大后,筒仓内排气通畅,仓内压力较改造之前明显降低,水泥输送速度也快了一倍,原来送满一罐水泥需要10~15min,现在只要5~8min就能送满。搅拌楼内灰尘少了,文明生产状况也得到很大改观。

根据除尘器厂家提供的数据,该脉冲袋式除尘器在入口浓度小于50g/m3的情况下,出口含尘浓度小于30mg/m3,除尘效率可达99.9%。为了验证实际使用情况,请厂家带来粉尘浓度检测仪进行现场测试,测试结果为43mg/m3,除尘效率已经达到了99.9%。

4.2 经济性分析

滤袋是决定袋式除尘器除尘效率的关键元件,更换滤袋的费用又是袋式除尘器的主要维修费用。本除尘器采用的PE-1-5407-OWR型号的拒水防油涤纶针刺毡滤袋,最小破裂强度达到2.45MPa,寿命可达3年;同时取消了三台功率4kW的振动电机,也可以节约电能;而除尘效率和滤袋质量都提高了,不会再发生滤袋破裂导致水泥泄漏现象,减少了水泥浪费。改造后,三台除尘器每年可节约成本8707元,虽然经济效益不高,但是改造后维修人员的工作量和劳动强度大大减轻,隐形效益十分突出。

表1 改造前后经济效益对比表

5 结语

此次改造结合当前普遍采用的脉冲袋式除尘器,通过具体计算,确定了过滤面积,在利用原除尘器筒体的基础上,采用增高筒体,增加滤袋长度和数量来满足过滤面积要求,优选滤袋材料,创新设计制作了拼接式钢架骨架,确保了在安装空间狭小的状况下顺利完成除尘器改造,使除尘效率一次性提高到99.9%,不仅达到了国标规定的排放标准,也降低了成本,促进搅拌楼的文明生产上了一个新台阶,也为节能减排、保护环境作出了应有的贡献。