活性染料无盐连续轧蒸与冷轧堆染色效果的比较

舒大武, 房宽峻, 刘秀明, 刘曰兴, 蔡玉青, 门雅静, 李付杰

(1.天津工业大学 纺织学院, 天津 300387; 2. 愉悦家纺有限公司, 山东 滨州 256623;3.青岛大学纺织服装学院, 山东 青岛 266071; 4.孚日集团股份有限公司, 山东 潍坊 261500; 5.山东黄河三角洲纺织科技研究院有限公司, 山东 滨州 256623)

活性染料冷轧堆染色是将纤维素织物浸轧染液后,在室温条件下打卷堆置,使染料完成吸附、上染和固色的染色方法[1]。该工艺能耗低,固色率高,是目前活性染料染色工艺中最具节能减排效果的半连续化轧染方式,但是冷轧堆染色存在颜色色泽控制难度大、深浓色布面黑气重、生产效率低等问题,尤其是无法避免缝头印产生的色差和由此增加的工作量[2]。活性染料两相法染色工艺由于能耗高,盐用量大,难以满足印染行业节能减排的新要求。

活性染料连续轧-蒸染色工艺是将织物浸轧含染料和碱剂的染液后,直接进行汽蒸固色的工艺,其流程短,效率高,但固色率低,染深性差[3-4]。为提高染料利用率,Eco-steam工艺在湿织物固色前,采用红外预热方式提高织物表面温度,减少染料水解,但红外加热均匀性较差,且不能用于毛圈织物染深色[5]。Econtrol和Eco-flash工艺均以不饱和蒸汽为载体,对携带染液的湿织物进行快速升温,减少染料在织物升温过程中的水解,但这2种工艺都不适合厚重或轻薄织物染色;且整个体系温度和湿度达到平衡耗时长,可造成大量织物和染料浪费[6-7]。借助真空脱水技术将湿织物含水率降低至30%左右时,再进行汽蒸固色可提高染色织物的表观色深和固色率,但染色织物颜色萎暗[3,8]。显然,改善常规带液率条件下活性染料的染色性能是无盐连续轧-蒸染色工艺的研究重点。众所周知,高浓度染液的缔合状态及其稳定性决定着染料在纤维内部的扩散速率、可及区域面积和最终的染色效果[9-11],因此,调控染料缔合体结构,提高染液的稳定性是改善连续轧-蒸染色的关键。

本文在分析碱剂对染液稳定性和扩散性能影响的基础上,通过提高染液稳定性以改善活性染料的染色效果。探索了无盐连续轧-蒸和冷轧堆染色工艺对纯棉、天丝/棉交织物染色性能的影响,并将染色织物的颜色参数和色牢度指标进行了对比。

1 实验部分

1.1 材料与仪器

材料:纯棉丝光漂白织物(经密为370根/(10 cm),纬密236根/(10 cm),孚日集团股份有限公司);天丝/棉交织物(经密190根/(10 cm),纬密为120根/(10 cm),愉悦家纺有限公司);活性红SNE、活性蓝SNE和活性橙SNE(江苏申新染化料股份有限公司);专用碱剂(实验室自制);纯碱和烧碱(天津科密欧化学试剂有限公司);色丽牢LR-01(山东黄河三角洲纺织科学研究院有限公司)。

仪器:TLE204E/02型电子天平(梅特勒-托利多仪器(上海)有限公司);PO-B型实验用轧车(莱州元茂仪器有限公司);OP-03型实验用汽蒸箱(天津华谱科技有限公司);Datacolor SF-600 plus型测色仪(美国Datacolor公司);Y571B型摩擦色牢度测试仪(温州方圆仪器有限公司);AGS型稳定性分析仪(北京朗迪森科技有限公司);M1136型惠普激光扫描仪(美国惠普公司)。

1.2 染色方法

1.2.1无盐连续轧-蒸染色工艺

采用一浸一轧的方式获得带液率为70%的织物,然后立刻放入102 ℃常压饱和蒸汽中汽蒸固色 3 min,按照文献[3]所述方法进行水洗以去除浮色。所用织物种类及染色配方见表1。

表1 不同织物的染色配方

1.2.2冷轧堆染色工艺

冷轧堆染色工艺流程为:织物浸轧染液(一浸一轧,轧余率为70%)→打卷堆置(30 ℃,8 h)→水洗→烘干,染色配方见表1,水洗条件见1.2.1。

1.3 性能测试

1.3.1高浓度染液的稳定性

采用稳定性分析仪表征了高浓度染液的透射光光强值随测试时间的变化规律,并按照下式计算染液的稳定性指数:

式中:Xn(h)和Xn-1(h)分别为样品池高度为h时第n和n-1次测试的透射光光强值;H为样品池高度。

1.3.2高浓度染液的扩散性

按照GB/T 27597—2011《染料 扩散性能的测定》,高浓度染液扩散性能。待染液扩散的滤纸完全晾干后,采用惠普激光扫描仪得到扫描图片,并利用ImageJ软件计算染液在滤纸上的扩散面积。

1.3.3颜色参数

染色织物颜色参数使用测色仪以D65光源于10°视角下进行。将每个待测织物折叠4层,选取10个不同位置测试,取平均值。

1.3.4色牢度测试

染色织物的耐摩擦、耐皂洗色牢度分别按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》和GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》进行测试。

2 结果与讨论

碱剂不仅影响染液稳定性和扩散性能,而且决定染料在纤维上的分布和固着状态。纯碱和烧碱组成的混合碱是染深色织物最常用的固色碱剂;但因其碱性太强,导致乙烯砜型活性染料水解严重,染色效果较差,因此,首先探讨不同碱剂对染液稳定性和扩散性能的影响,以确定适合无盐轧-蒸染色的专用碱剂。

2.1 染液稳定性和扩散性能对比

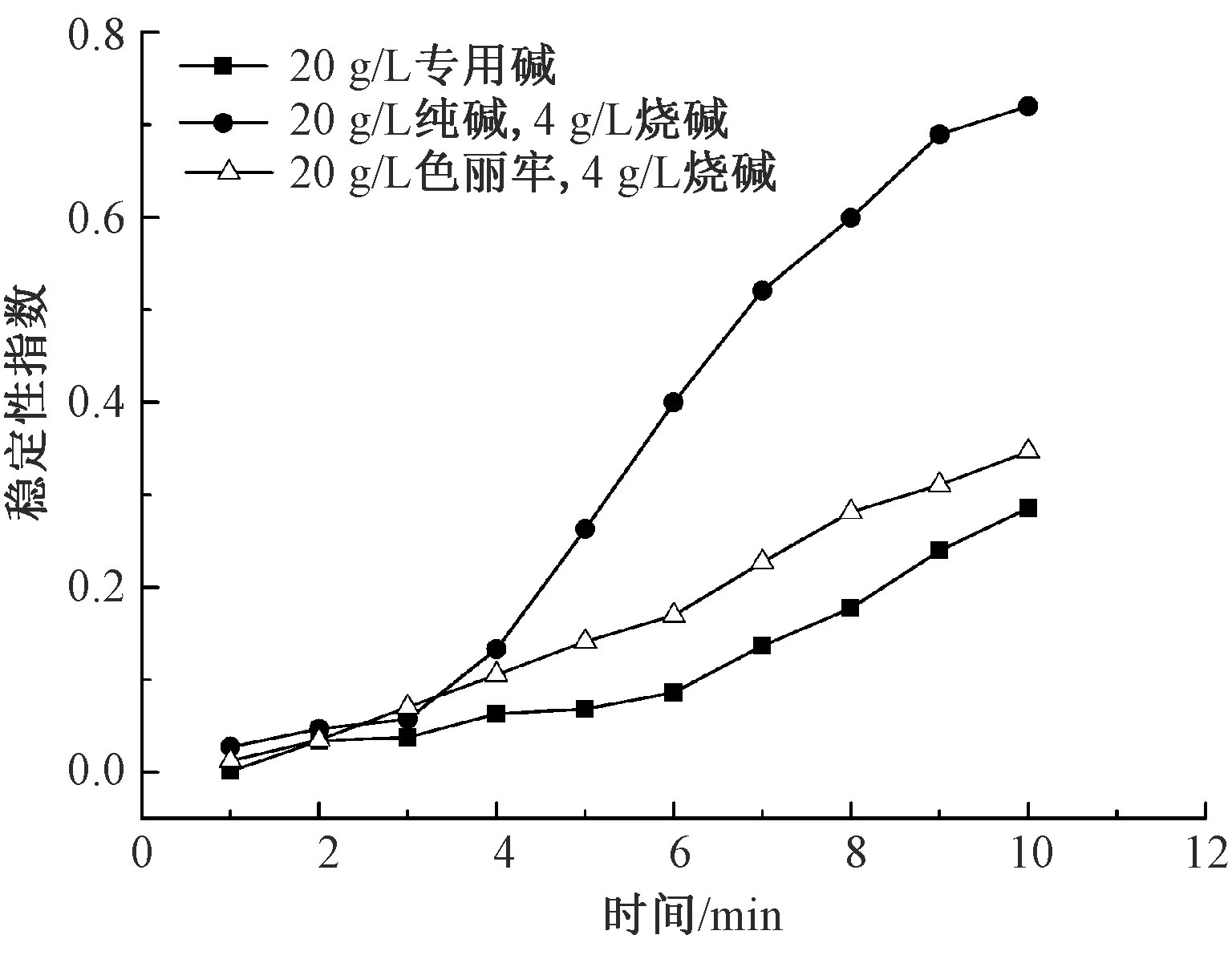

按照表1纯棉织物的咖啡色配方配制染液,研究碱剂种类和时间对染液稳定性指数和扩散面积的影响,结果如图1和表2所示。

图1 染液的稳定性指数Fig.1 Stability index of padding solutions

种类质量浓度/(g·L-1)不同时间时扩散面积/mm21min30min60min专用碱30155331547715125纯碱/烧碱20/4151641443612931色丽牢/烧碱20/4159641580915643

注:纯染液扩散面积为1 884.3 mm2,且随时间变化不明显。

染液稳定性指数表征染液透射光光强值随时间的变化程度,数值越大表明染液体系稳定性能越差。从图1看出:含混合碱(20 g/L纯碱,4 g/L烧碱)的染液稳定性指数在前3 min内变化不明显,随后染液稳定性指数迅速增大,6 min时稳定性指数为0.40;继续延长测试时间至10 min时,稳定性指数增大至0.72,而含专用碱剂和色丽牢的染液稳定性指数仅为0.28、0.34,变化幅度较小。上述结果表明含混合碱的染液透射光光强值变化较大,可能是由于混合碱剂导致染料分子的缔合体结构发生改变。相比而言,分散性良好的专用碱剂和色丽牢减少了染料分子在碱性条件下自聚行为,提高了染液的稳定性。

表2示出在搅拌时间分别为1、30、60 min时含不同碱剂染液在滤纸上的扩散面积。与纯染液扩散面积相比,含固色碱剂的染液扩散面积偏小,且扩散面积随搅拌时间延长呈减小趋势。当搅拌时间从 1 min延长至60 min时,含专用碱剂和色丽牢的染液扩散面积分别减小2.6%和2.0%。相比之下,含混合碱剂的染液,在滤纸上的扩散面积由 1 516.4 mm2降低至1 293.1 mm2,减小了14.7%,另外,实验还发现其扩散圆斑呈现明显的分层现象,说明含专用碱剂和色丽牢的染液扩散性能较好,且搅拌时间对其扩散面积影响不大,即染液稳定性较高,与图1呈现的规律相吻合。

纯染液扩散形成大而均匀的圆斑归因于染料分子仍为水溶性好的乙烯砜硫酸酯结构,其空间位阻大且静电斥力较强,有利于染料分子扩散。一旦加入碱剂后,乙烯砜硫酸酯结构转化为疏水性强的乙烯砜结构,平面性增大,溶解度降低[12]。此外,加入的Na+、OH-扰乱了染液体系原有的类冰结构,使染液熵值增大[13]。为维持染液体系的稳定,包裹在染料周围的水分子因新加入离子的水化而重新排布,染料分子的水化层变薄甚至不完整,在疏水作用和熵的驱动下,染料分子发生重排和聚集[10],使染液稳定性和扩散性降低。专用碱剂具有良好的分散性能,可调控染料缔合体聚集状态,有利于染料分子扩散,故扩散面积偏大;因此,在无盐轧-蒸染色时,为确保染料分子在短时间内充分扩散,采用专用碱剂进行染色。

2.2 颜色数据对比

2.2.1纯棉织物颜色数据

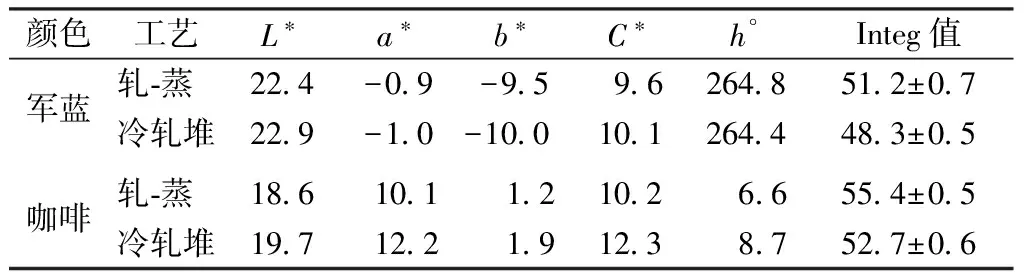

纯棉织物染色按照表1染色配方和1.2所述染色方法进行。表3示出经过2种染色工艺浸染后纯棉织物的颜色参数。可看出,与冷轧堆染色织物的颜色相比,经轧-蒸染色工艺获得军蓝色织物亮度值L*值减小0.5,红绿坐标a*和黄蓝坐标b*为负值,且绝对值分别减小0.1和0.5,表明染色织物颜色偏暗,绿光和蓝光减弱;饱和度C*减小0.5,而表观色深Integ值从48.3提高至51.2,表明经连续轧-蒸染色的织物色彩饱和度较小,颜色较深。咖啡色棉织物的L*、a*、b*、C*和色相角h°分别减小1.1、2.1、0.7、2.1和2.1,而Integ值提高2.7,表明连续轧-蒸染色纯棉咖啡色织物的颜色偏暗;红黄光减弱,色彩饱和度偏低,颜色较深。

表3 染色棉织物的颜色参数

注:活性染料无盐轧-蒸染色工艺中专用碱剂质量浓度为 30 g/L;冷轧堆染色工艺所用碱剂色丽牢LR-01质量浓度为20 g/L和烧碱质量浓度为4 g/L。

对活性染料轧染而言,织物浸轧染液后,染液主要吸附在纤维表面和孔隙之间[1]。体积小的水分子优先向纤维内部扩散,纤维素可及区域纤维的部分氢键被水分子和纤维素羟基之间的氢键取代,导致纤维溶胀,孔隙变大,进入纤维内部的水分子将构建成染料扩散的通道[14-15]。特别强调的是,水化的OH-也会随水分子向纤维内部扩散,导致纤维分子中的羟基电离形成羟基负离子,为染料和纤维共价键的形成提供前提条件。织物浸轧染液后立刻进行汽蒸固色,棉纤维溶胀不充分,染料的扩散通道尚未构建完整,染料需在短时间内完成扩散并形成共价键,因此,染料分子会优先与纤维浅表层或易接近的无定形区的羟基负离子发生有效碰撞和共价键合,故Integ值较大。相反,在冷轧堆染色工艺中,棉纤维已溶胀充分,染料缔合体有充足的时间(8 h)发生解聚集并染透整个纤维。在染料用量相同的条件下,织物表观颜色与染料扩散程度呈负相关[9],因此,冷轧堆染色织物Integ值较小。

2.2.2天丝/棉交织物颜色数据

按照表1咖啡色配方和1.2染色方法进行染色,测得染色天丝/棉交织物的颜色参数,结果见表4。可看出:2种染色工艺得到的天丝/棉交织物中天丝和棉之间的色差均为负值(Integ值除外),表明天丝组分的颜色偏暗,红黄光较弱,色彩饱和度较低,颜色较深。这是由于天丝纤维结晶度较低,分子结构中包含较多的羟基,具有良好的吸湿溶胀性能,在染色时染料分子与纤维素负离子有效碰撞的概率较大[16];与连续轧-蒸染色织物的颜色参数相比,冷轧堆染色织物中天丝和棉的L*值都大于轧-蒸染色织物的L*值,表明冷轧堆染色织物颜色偏亮;a*、b*和C*大小相差不大,即色光和色彩饱和度基本一致;Integ值分别减小1.6和2.8,表明冷轧堆染色织物颜色偏浅。

此外,通过连续监测大批量生产发现,生产10 km纯棉织物,采用冷轧堆工艺耗时约为20 h,而无盐连续轧-蒸染色工艺仅需4 h;说明纯棉织物采用冷轧堆工艺染色时也存在效率低的问题。无盐轧-蒸染色工艺将生产效率大幅提高,消除了布面黑气,规避了缝头印问题,并将产品的一次成功率提高至96%。

表4 天丝/棉交织物的颜色参数

注:活性染料无盐连续轧-蒸染色工艺中专用碱剂质量浓度为30 g/L;冷轧堆染色工艺所用碱剂为色丽牢LR-01质量浓度20 g/L和烧碱质量浓度4 g/L。色差测试时以交织物中棉组分颜色为标准样,天丝组分颜色为对比样。

2.3 染色织物色牢度对比

经连续轧-蒸和冷轧堆工艺染色织物的耐摩擦和皂洗色牢度测试结果如表5所示。

表5 染色织物色牢度

由表5可看出:2种工艺染色的军蓝色纯棉织物色牢度一致且均在4级以上;采用连续轧-蒸工艺染色的咖啡色纯棉织物耐摩擦色牢度比冷轧堆染色织物的略低;天丝/棉交织物的各项色牢度大小相等,湿摩擦色牢度为3级,棉沾色牢度为4级,略低于纯棉染色织物色牢度,但符合 GB 18401—2010《国家纺织品基本安全技术规范的要求》。染色时2种工艺所用的染料和水洗处理条件均相同,色牢度差异归因于染料在纤维中分布和固着状态不同。在活性染料无盐连续轧-蒸工艺中,大多数染料分布在纤维浅表面,这是咖啡色纯棉织物耐摩擦色牢度略低的原因。天丝吸湿溶胀能力较高且易产生绒毛,在湿摩擦时,深色的绒毛脱落并吸附到摩擦物体表面[17],使得天丝/棉交织物的湿摩擦和棉沾色牢度比纯棉织物略低。

3 结 论

1) 专用碱剂使染液稳定性指数由0.72降低至0.28,提高了染液稳定性;染液搅拌60 min时,含混合碱、专用碱和色丽牢的染液扩散面积分别减小14.7%、2.6%和2.0%。与纯碱和烧碱组成的混合碱剂相比,专用碱剂更适合连续无盐轧-蒸染色。

2) 采用无盐连续轧-蒸工艺染色的织物表观色深Integ值较冷轧堆染色织物的提高1.6~2.9。不同工艺染色织物的干摩擦牢度大于等于4级、湿摩擦牢度大于等于3级,耐皂洗牢度大于等于4级,符合生产要求。

3) 活性染料无盐连续轧-蒸染色工艺可有效解决冷轧堆染色生产效率低的问题,将染色样品一次成功率提高至96%。该染色工艺不仅能用于纯棉织物,而且也适合天丝/棉交织物活性染料染色,应用前景广阔。

FZXB

参考文献:

[1] 房宽峻. 活性染料冷轧堆染色理论与染色质量控制[J]. 染整技术, 2013, 35(9): 35-38.

FANG Kuanjun. Dyeing theory and quality control of cold pad-batch dyeing with reactive dyes[J]. Textile Dyeing and Finishing Journal, 2013, 35(9): 35-38.

[2] 田恬, 冒亚红, 管宇. 安诺素ECO型活性染料对纯棉绒类织物的染色工艺[J]. 纺织学报, 2011, 32(2): 79-83.

TIAN Tian, MAO Yahong, GUAN Yu. Dyeing process of Anozol ECO reactive dyes on cotton pile fabrics[J]. Journal of Textile Research, 2011, 32(2): 79-83.

[3] ZHANG J F, ZHANG X Q, FANG K J, et al. Effect of the water content of padded cotton fabrics on reactive dye fixation in the pad-steam process[J]. Coloration Technolgy, 2017, 133(1): 57-64.

[4] KHATRI A, PEERZADA M, MOHSIN M, et al. A review on developments in dyeing cotton fabrics with reactive dyes for reducing effluent pollution[J]. Journal of Cleaner Production, 2015, 87: 50-57.

[5] VON Der Eltz H. New techniques of continuous dyeing[J]. Journal of the Society of Dyers and Colourists, 1985, 101(5/6): 168-172.

[6] VAN Wersch K. Economy and ecology in continuous dyeing of cotton fabrics using reactive dyes[J]. Int Dyer, 1996, 18(1): 28.

[7] HYDE R F. Review of continuous dyeing of cellulose and its blends by heat fixation processes[J]. Coloration Technology, 1998, 28(1): 26-31.

[8] 张鑫卿, 张健飞, 房宽峻, 等. 应用活性蓝 19 的棉织物低含水率-湿蒸染色工艺[J]. 纺织学报, 2017, 38(2): 129-133.

ZHANG Xinqing, ZHANG Jianfei, FANG Kuanjun, et al. Low water content wet-steaming fixation of cotton fabric padded with reactive blue 19[J]. Journal of Textile Research, 2017, 38(2): 129-133.

[9] KHATRI A, WHITE M, PADHYE R, et al. The use of reflectance measurements in the determination of diffusion of reactive dyes into cellulosic fiber[J]. Color Research and Application, 2014, 39(1): 63-69.

[10] STEPHEN M Burkinshaw. Physico-chemical Aspects of Textile Coloration[M]. Bradford: Society of Dyers and Colorists, 2016: 263-265.

[11] ZOLLINGER H. Color Chemistry: Syntheses, Properties, and Applications of Organic Dyes and Pigments[M]. Zurich:Wiley-VCH, 2003: 406-409.

[12] BREDERECK K, SCHUMACHER C. Structure reactivity correlations of azo reactive dyes based on H-acid: I. NMR chemical shift values, pKa values, dyestuff aggregation and dyeing behaviour[J]. Dyes and Pigments, 1993, 21(1): 23-43.

[13] SUN Q. Raman spectroscopic study of the effects of dissolved NaCl on water structure[J]. Vibrational Spectroscopy, 2012, 62(5): 110-114.

[14] 房宽峻, 王力民, 王玉平, 等. 染液稳定剂DA-GS710在冷轧堆活性染色中的应用[J]. 印染, 2011(5): 22-24.

FANG Kuanjun, WANG Limin, WANG Yuping, et al. Application of the stabilizer DA-GS710 to CPB reactive dyeing[J]. China Dyeing & Finishing, 2011(5): 22-24.

[15] MAO Z P, YU H, WANG Y F, et al. States of water and pore size distribution of cotton fibers with different moisture ratios[J]. Industrial & Engineering Chemistry Research, 2014, 53(21): 8927-8934.

[16] BABAR A, PEERZADA M, JHATIAL A, et al. Pad ultrasonic batch dyeing of causticized lyocell fabric with reactive dyes[J]. Ultrasonics Sonochemistry, 2017, 34: 993-999.

[17] 张鑫卿, 张健飞, 房宽峻, 等. 活性金黄SRE对棉织物的浸轧-真空脱水-湿蒸染色工艺[J]. 纺织学报, 2017, 38(6): 80-85.

ZHANG Xinqing, ZHANG Jianfei, FANG Kuanjun, et al. Padding vacuum-dewatering wet-steaming dyeing of cotton fabric using reactive golden yellow SRE[J]. Journal of Textile Research, 2017, 38(6): 80-85.