汽车悬架球铰四轴载荷谱磨损试验方法*

郑国峰, 上官文斌,, 段小成, 徐 驰, 叶必军

(1.华南理工大学机械与汽车工程学院 广州,510641) (2.宁波拓普集团股份有限公司 宁波,315800)

引 言

在汽车运行中,悬架上的球铰受到多方向的拉压、扭转及热效应的共同作用,球铰的球销与球碗间不可避免的存在细小的硬质颗粒。在复杂的载荷条件下,将导致球销表面与硬质颗粒相互摩擦引起表面材料损失[1-2],而过多的材料损失将致使球铰的磨损失效。磨损之后的球铰,球碗与球销之间将产生松动,引起汽车在行驶过程中出现操纵失稳等现象,直接影响汽车的行驶平稳性、乘客的乘坐舒适性。

目前对于球铰的研究主要集中在其刚度、强度的计算方法[1,3-6]。在已经发表的文献中,对类似球铰的人体关节的耐磨损实验研究较多,可为汽车球铰的磨损研究提供参考。对于人体关节磨损研究比较典型的有: Saikko等[7-8]利用单向旋转的髋关节模拟试验台,对两种不同髋关节进行磨损模拟研究。Chyr等[9]设计了一个膝关节的两轴磨损模拟试验台,可模拟膝关节球铰受到轴向Mz和径向Mx扭转载荷下的磨损情况。Oliveira等[10]设计了人造关节的三轴模拟磨损试验台,可以进行Rx,Ry,Rz三个方向的扭转磨损实验,模拟人体关节在屈伸、旋转以及外展与内收时的磨损情况。李锋等[11-12]采用球面接触型四轴人工膝关节标准模拟试验机,利用牛关节软骨与不锈钢摩擦副进行了试验研究,模拟膝关节受到(Z)向恒定载荷时的屈曲伸展(Rx)、前后位移运动(X)以及内外旋转(Rz)运动。

笔者设计了一个四轴球铰磨损试验台,通过对球铰施加Mz,Mx,Fz以及Fy四个方向的载荷谱,可模拟球铰在汽车转向、制动及转弯等工况下的球铰磨损。在同时施加四个方向载荷谱时,有关方向的运动会耦合,通过对各个加载点的自由度分析,设计了具有四个方向加载、且各个方向运动独立的四轴球铰磨损实验装置。利用开发的球铰磨损试验台和采集的作用在球铰上的载荷谱,采用远程参数控制(remote parameter control,简称RPC)技术对球铰进行磨损模拟试验,在一个可控的环境下对球铰在实际运行过程中的磨损进行了实验测试。

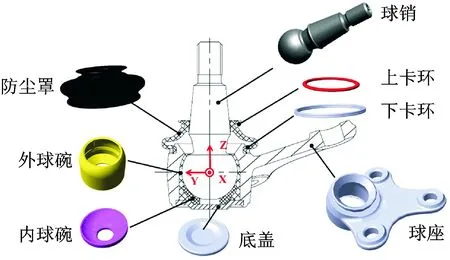

1 球 铰

汽车悬架球铰一般由球头销、球座、防尘罩、卡环及非金属球碗所组成,其中球销和球碗构成球面运动副。球铰的结构示意图及坐标系见图1所示,其中Z轴沿球销轴线方向,X轴沿球销中心向里。

图1 悬架下摆臂球铰总成结构示意图Fig.1 Structure of suspension ball joint

球铰通过球座与悬架控制臂连接,球销与车轮转向节连接,实现了车轮与悬架之间的运动传递。汽车在转向时,车轮转动而悬架控制臂相对车轮静止,这将引起球铰绕Z轴的旋转;在颠簸路面上行驶时,车轮的跳动将通过球铰带动悬架控制臂的运动,导致球铰绕X轴的摆动;汽车运行过程中,在汽车制动和转弯行驶时,使得球铰沿X轴及Y轴有直线运动[3,6]。

球铰的失效主要体现在内摩擦力矩的传递效率下降、刚度的下降以及球销与球碗间的间隙的增大。球铰的性能包括:a.球铰绕Z轴的旋转扭矩Mz;b.球铰绕X轴的摆动扭矩Mx;c.球铰在Fz向加载时,球销与球碗之间的间隙Sax和最小轴向刚度Cax;d.球铰在Fy向加载时,球销与球碗之间的间隙Sra和最小轴向刚度Cra。经过磨损试验后的球铰,以上性能参数达到要求则认定球铰磨损性能合格。

2 四轴球铰磨损试验台的设计

对球铰同时进行四个方向加载磨损试验时,四个加载方向的运动必须独立。如果四个方向的运动耦合,将影响到路谱迭代的效率,甚至直接导致路谱迭代不收敛。

图2 球铰磨损试验台及解耦装置Fig.2 Four-axis wear test rig and decoupling test device of the ball joint

在汽车实际运行过程中,球铰主要受到绕Z轴的旋转和X轴摆动,以及沿X轴与Y轴的直线运动,球铰磨损试验台将基于球铰的运动特点进行设计,其总体布局见图2(a)所示。图2(a)中,I为Fy向直线作动器;II为Mx向扭转作动器;III为Fx向直线作动器,IV为Mz向扭转作动器;中间为温度控制箱。其中Fy向直线作动器通过龙门框架予以支撑固定,Fx向直线作动器与Mx向扭转作动器水平固定在地板上。由于球铰在正常状态下,其球座与球销的轴线并非垂直(见图1),在布置Mz向扭转作动器时,需要与地板保持一定的角度。温度控制箱主要用于保持球铰在模拟磨损过程中的环境温度。温控箱内部为球铰运动解耦装置,是球铰磨损试验台的核心部分,其结构设计见图2(b)。

对A,B,C,D四个安装位置的自由度释放与约束,可以实现运动的解耦。A,B,C,D四个安装位置的运动方向、释放与约束运动的方向见表1。

表1安装点A,B,C,D的自由度

Tab.1Degreesoffreedom(DOF)ofinstallationpointA,B,C,D

安装点运动方向释放自由度约束自由度AYXZ,Rx,Ry,RzBRxX,YZ,Ry,RzCXYZ,Rx,Ry,RzDRzX,Y,Z,Rx,Ry

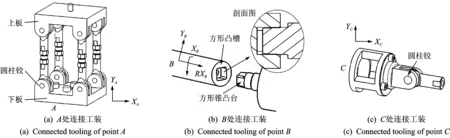

安装点A,B,C的连接方式分别如图3(a~c)所示。安装点A处由四根双孔连杆及上下两块平板构成,连杆与上下平板通过圆柱铰连接,下板与连接工装通过螺栓固定,上平板通过螺栓与Fy直线作动器连接。该连接使安装点A随Fy直线作动器的运动而运动,

由于4根双孔连杆与平板由圆柱铰而成,使得连接工装可以在X方向上运动,从而释放X向自由度,达到解除Fx向运动耦合的目的。

图3 连接工装Fig.3 Connected tooling of installation point A,B,C

安装点B处的Mx扭转作动器实现球铰Rx向的扭转运动,由于安装点A与C的两个方向直线运动对其有耦合的作用,在B点还需要同时释放X,Y两个自由度。球铰在X方向为小位移运动,因此安装点B处采用方形锥凸台与方形凹槽的配合实现连接。在此配合作用下,球铰Rx向的运动通过方形锥凸台的侧面来传递,X向通过锥凸台与凹槽在轴线方向的自由度的释放实现运动。由于锥凸台的上下锥面与凹槽平面有夹角,凸台与凹槽之间为线接触,绕接触线可以实现在Y方向的小位移运动。

安装点C通过如图所示的工装与Fx直线作动器连接,如图所示圆柱铰的右方在X方向随Fx直线作动器的运动而运动,通过圆柱铰释放Y向自由度,使得圆柱铰左方及连接工装在Y向可以运动,达到解除Fy向的运动耦合的目的。球铰试验台解耦连接装置实物图见图4。

图4 球铰试验台解耦连接装置实物图Fig.4 Decoupling test fixture of the ball joint

在进行工装设计的时候,要注意工装的固有频率必须避开激励信号的频率,否则将引起共振,影响远程参数控制过程中的迭代效果。工装夹具在各向的刚度需要足够大,确保受力后其变形对试验结果影响足够小,另外工装夹具的疲劳与强度也均需要满足条件。

3 球铰磨损试验方法

球铰磨损试验的步骤为:首先进行球铰载荷谱的采集,再进行载荷谱编辑。编辑后的载荷谱作为基于RPC远程参数控制技术中的迭代目标信号。为了将迭代目标信号与系统的激励联系起来,再建立球铰四个方向的频率响应函数。利用所构建的频响函数,结合迭代目标谱,求得迭代的初始驱动信号。基于RPC远程参数控制技术的疲劳试验方法见文献[13-17]。

3.1 球铰道路载荷谱采集

将球铰总成装车,到试车场采集其所受到的载荷谱信号,在负重的条件下进行球铰载荷的采集。

由电阻应变片R1与R2组成的半桥,采集球头Fx向载荷;R3与R4组成的半桥,采集球头Fy向载荷。采集球铰载荷的采样率设为204.8 Hz,单个循环所经过路面长度总和应该大于等于42 km。

球铰Fx,Fy方向的力信号,利用带有温度补偿的应变片组成半桥进行采集。应变片粘贴在球销的球头与椎体过渡的地方,通过将球销中轴线打孔,引出应变桥路的导线到数据采集系统中进行采集,具体贴片方式如图5所示。采集之前需对每个桥路进行标定,利用标定系数将桥路的电压输出转换为力信号输出。

通过如图5的贴片方式,采集得到球铰Fx与Fy向的载荷谱如图6(a,b)所示。利用试车场采集到的轮端六分力信号,结合整车的多体动力学模型,得到悬架球铰绕X轴摆动及绕Z轴扭转角度信号见图6(c,d)。

图5 球铰力采集贴片方式示意图Fig.5 Force acquisition gauging method of the ball joint

在试车场对球铰载荷谱进行采集后,所采集的信号需要经过编辑才能用于球铰的磨损模拟试验中,载荷谱信号的编辑通过Ncode软件实现[18],编辑过程中需要对四个通道的载荷谱信号中损伤贡献小的部分进行同时删减,以避免编辑引起的通道间信号相位的错乱。对于汽车底盘零部件耐久性研究,通常只考虑1~40 Hz频率范围内的信号对其的影响,经过编辑后作为远程参数控制的迭代目标谱。

图6 球铰四轴载荷谱Fig.6 Four axis load spectrum of the ball joint

3.2 系统频响函数构建

在远程参数控制过程中,需要构建球铰的频响函数,频响函数计算过程参考文献[16-17]。球铰四个方向的频响函数见图7(a)与(b)。由图7(a)可见,球铰四个方向的频响函数幅值在低频阶段均保持在0.9 N左右,而高频的频响函数幅值低于0.8 N,说明系统在低频的线性度较好,而在高频阶段,因工装的装夹等问题,系统的线性度较差。

图7 球铰四个方向的频响函数Fig.7 Frequency response function of the ball joint

对球铰的频响函数评价,由输入与输出信号的自功率谱与互功率谱,可得到其相干函数

(1)

Fx,Fy,Mx,Mz向的相干函数见图8。

图8 球铰相干函数Fig.8 Coherence function of the ball joint

根据图8,球铰在Fx与Mz向的相干函数均大于0.8,Fy向的相干函数在整个频段内保持在1附近,说明在这3个方向系统的频响函数是理想的。Mx向频响函数的相干函数在20 Hz以后低于0.8,说明在20~40 Hz区间,系统在Mx向存在非线性或含有噪声。

3.3 初始驱动信号获取

在远程参数控制技术中,初始驱动信号为系统的频响函数的逆矩阵与目标响应信号在频域内的乘积。在频域内构件球铰的传递函数J(f)[16-17],球铰时域中的初始驱动信号可通过以下方程求得

X0(t)=[J(f)]IFFT*[Y0(t)]

(2)

其中:X0(t)为球铰初始驱动信号;Y0(t)为时域内的目标响应信号;IFFT为傅里叶逆变换;*表示时域内进行卷积运算。

3.4 路谱迭代

系统的频响函数是在假设系统为线性系统的基础上构建,但实际的系统往往是非线性的。因此需要迭代获得驱动信号,迭代过程参考[12,14]。

通过迭代,得到球铰Fx向驱动信号,见图9(a);任意截取时间段517~519 s信号进行观察,见图9(b)。由图9可见,最终驱动信号的激励所得到的球铰系统实际响应信号与目标响应信号吻合度非常好,说明利用远程参数控制技术,完全能够实现球铰在实际路面上磨损情况的复现。

图9 球铰Fx向载荷迭代效果Fig.9 Iteration result of the Fx direction

为了判断迭代的收敛性,定义迭代误差E。E为实际响应信号的离散点与对应目标响应信号离散点之间的均方差值

(3)

其中:yi(t)为第i次迭代得到的实际响应信号;y0(t)为目标响应信号;N为信号离散点个数。

当两者误差E>5%时,认为驱动信号与目标信号有较大的差别,需继续对驱动信号进行修正;当两者误差E<5%时,则认为驱动信号与目标信号已基本一致,则获得最终的驱动信号,停止信号迭代。

图10 球铰迭代误差Fig.10 Iteration errors of the ball joint

经过10次迭代,四向载荷的迭代误差趋势,见图10。根据图10,球铰Fx方向载荷的最终迭代误差为2.42%,Fy向载荷的最终迭代误差为0.52%,Mx向载荷的最终迭代误差为1.69%,Mz向载荷的最终迭代误差为4.38%,四向载荷的迭代误差均小于5%,满足迭代收敛并停止的条件。

4 球铰磨损试验及结果分析

球铰的磨损试验,一般以7×104km的路程为标准进行,若球铰在经历7×104km过程中,发生失效(即轴向、径向扭矩和刚度,以及球头与球碗之间的间隙不满足要求),则认为球铰的磨损性能不符合标准要求。球铰所受到的四向载荷经过1 666次循环,共计13.2 d,对球铰进行耐磨损模拟试验。考虑到球铰在实际运行过程中温度对其磨损性能的影响,在道路模拟磨损试验过程中,通过温度控制箱给球铰施加一个-40~80 ℃变化的环境温度。

经过13.2 d道路模拟磨损试验,球铰的旋转扭矩Mz、 摆动扭矩My, 以及轴向加载(Fz向加载)时球头与球碗的间隙Sax及球铰最小轴向刚度Cax、径向加载(Fy向加载)时球头与球碗的间隙Sra及球铰最小径向刚度Cra等参数变化情况见表2。

因汽车的转向而使得球铰磨损,将体现在球铰的旋转扭矩Mz的下降。由表2可见,该球铰磨损前后的旋转力矩分别为3.1和0.9 N·m,下降较大。因轮上下跳动而导致球铰的磨损,体现在其摆动扭矩Mx的减小。由表2可见,球铰的摆动扭矩Mx由试验前的1.9 N·m变为试验后的0.7 N·m,下降较多,但是在标准的要求值之内。

因汽车的制动与转弯等行驶工况使得球铰的磨损,将主要体现在球铰Fz向与Fy向间隙的增大和刚度的减小。由表2可见,球头磨损后,球头与球碗之间的间隙Sax由0.02 mm增大到0.07 mm,最小轴向刚度Cax由53.4 kN/mm减小为15.4 kN/mm,但均在标准的要求范围之内。径向加载±3 kN时,球头与球碗之间的间隙Sra由0.16 mm变大到0.26 mm,最小径向刚度Cra从37.2 kN/mm减小到16.1 kN/mm,均在标准的要求范围之内。

表2 球铰磨损试验前后的性能参数

Tab.2 Performance parameters before and after wear test of the ball joint

性能参数符号单位试验前试验后要求值旋转扭矩MzN·m3.100.900.5~4.0摆动扭矩MxN·m1.900.700.5~4.0轴向(Fz)加载±1kN间隙Saxmm0.020.07≤0.14轴向(Fz)加载±1kN最小轴向刚度CaxkN/mm53.4015.40>10径向(Fy)加载±3kN间隙Sramm0.160.26≤0.4径向(Fy)加载±3kN最小径向刚度CrakN/mm37.2016.10>10

综上所述,试验后的球铰各项参数均满足标准的要求值,说明该球铰经过7×104km的路程后,磨损性能达标。试验结果表明,该试验台具在四个加载方向的运动相互独立,能够实现球铰在实际道路上的磨损情况的复现。

5 结束语

笔者设计了球铰四轴磨损的实验装置,该装置可以实现各个方向(两个旋转方向和两个直线方向)的完全独立运动。论述了球铰的道路实验和室内模拟实验的关系,和对球铰进行室内道路模拟实验的方法。利用设计的球铰四轴磨损的实验装置,结合RPC技术,对一球铰进行了室内道路模拟磨损实验,对实验结果进行了分析讨论。该球铰四轴磨损的验装置所采用的自由度分析方法,相关自由度解耦工装设计方法,可应用到其他零件的多轴加载工装设计中。

[1] Ossa E A, Palacio C C, Paniagua M A. Failure analysis of a car suspension system ball joint[J]. Engineering Failure Analysis, 2011, 18:1388-1394.

[2] Castagnetti D, Bertacchini A, Spaggiari A. A novel ball joint wear sensor for low-cost structural health monitoring of off-highway vehicles[J]. Mechanics and Industry, 2015, 16(507):1-11.

[3] Heiβing B, Ersoy M. Chassis handbook: fundamentals, driving dynamics, components, mechatronics, perspectives [M]. Germany: Mercedes Druck, 2011:301-315.

[4] 白志富,陈五一. 球铰刚度计算模型及靠冗余支链实现并联机床刚度的改善[J].机械工程学报,2006, 42(10):142-145.

Bai Zhifu, Chen Wuyi. Stiffness computation model of spherical joints and PKM′s stiffness improvement by redundant leg[J]. Chinese Journal of Mechanical Engineering,2006, 42(10):142-145.(in Chinese)

[5] 王帅,赵宪忠,陈以一,等. 向心关节轴承铰节点的试验研究[J].工程力学,2007, 24(S2):203-208.

Wang Shuai, Zhao Xianzhong, Chen Yiyi, et al. Experimental study on spherical plain bearing based joint[J]. Engineering Mechanics, 2007, 24(S2):203-208. (in Chinese)

[6] Yang X B. Effects of bushings characteristics on suspension ball joint travels[J]. Vehicle System Dynamics, 2011,49(1): 181-197.

[7] Saikko V, Shen M. Wear comparison between a dual mobility total hip prosthesis and a typical modular design using a hip joint simulator[J]. Wear, 2010, 268(3-4):617-621.

[8] Saikko V, Ahlroos T, Revitzer H, et al. The effect of acetabular cup position on wear of a large-diameter metal-on-metal prosthesis studied with hip joint simulator[J]. Tribology International, 2013, 60(7):70-76.

[9] Chyr A, Sanders A P, Raeymaekers B. A hybrid apparatus for friction and accelerated wear testing of total knee replacement bearing materials[J]. Wear, 2013, 308(2): 54-60.

[10] Oliveria A L L, Trigo F C, Queiroz R D, et al. Development of a protocol for the performance evaluation of wear machines used in tests of joint prostheses[J]. Mechanism and Machine Theory, 2013, 61(1):59-67.

[11] 李锋,李元超,王成焘. 人工膝关节模拟试验机及其生物摩擦学性能评价研究进展[J].摩擦学学报,2009, 29(5):481-487.

Li Feng, Li Yuanchao, Wang Chengtao. Recent development on artificial knee joint simulation test bench and the corresponding biotribological tests[J]. Tirbology, 2009, 29(5):481-487. (in Chinese)

[12] 李锋,李元超,贾晓峰,等. 关节软骨模拟运动摩擦磨损行为研究[J].摩擦学学报,2011,31(1):30-35.

Li Feng, Li Yuanchao, Jia Xiaofeng, et al. Tribological behavior of articular cartilage under simulated motion[J] .Tribology,2011,31(1):30-35. (in Chinese)

[13] 钱立军,吴俊道,杨年炯,等. 基于室内道路模拟技术的整车加速耐久性试验的研究[J]. 汽车工程,2011, 33(2): 91-96.

Qian Lijun, Wu Jundao, Yang Nianjiong, et al. A re-

search on vehicle accelerated durability test based on indoor road simulation technology[J]. Automotive Engineering, 2011, 33(2): 91-96. (in Chinese)

[14] Lin K Y, Hwang J R, Chang J M. Accelerated durability assessment of motorcycle components in real-time simulation testing[J]. Proceedings of IMechE Part D: Journal of Automobile Engineering, 2009, 224(2): 245-259.

[15] 上官文斌,谢新星,丁维,等. 汽车动力总成悬置耐久性模拟试验研究[J]. 振动与冲击,2011, 30(10): 40-44.

Shangguan Wenbin, Xie Xinxing, Ding Wei, et al. Road simulation test for automobile powertrain durability[J]. Journal of Vibration and Shock, 2011,30(10): 40-44. (in Chinese)

[16] 郑国峰, 上官文斌, 韩鹏飞,等. 基于小波变换的汽车零部件加速耐久性载荷谱编辑方法研究[J]. 机械工程学报, 2017,53(8):124-131.

Zheng Guofeng, Shangguan Wenbin, Han Pengfei, et al. Study of load spectrum edition method based on the wavelet transform to the accelerated durability test of the vehicle component[J]. Chinese Journal of Mechanical Engineering, 2017,53(8):124-131. (in Chinese)

[17] Feedback approach for reproduction of field measurement on a hydraulic four poster[J]. Biosystems Engineering, 2007, 96(4): 435-445.

[18] Shafiullah A K M, Christine Q W. Generation and validation of loading profiles for highly accelerated durability tests of ground vehicle components[J]. Engineering Failure Analysis, 2013, 33(5):1-16.