永磁无刷直流电机的设计与试验探讨

(江西闽标车辆制造有限公司,九江 332000)

0 引言

随着节能减排与环保意识的不断提升,电机的节能节电问题逐渐受到了业内人士的广泛关注。电机是众多电器、机械设备的动力源,其应用领域相对较广。但是,由于设计与试验环节存在着诸多弊端,导致了电机的应用质量达不到预想效果。因而,做好电机设计要点与试验研究有着重要的意义。

1 永磁无刷直流电机的概述

相比于其他类型的电机,永磁无刷直流电机有着众多的优点:一方面,其结构相对简单,有着较高的输出转矩。另一方面,电机的调速范围较宽,运行期间效率高,有着良好的可靠性和较长的使用寿命。此外,电机运行期间噪音较少、不存在滑动接触与换相火花。随着我国机电一体化技术的不断发展,永磁无刷直流电机综合了控制软件、硬件和微处理器,现已发展成为科技含量较高的创新型产品。尤其在电动车驱动领域的应用,为电动车的制造与行业发展提供了强大的支撑。在进行电机驱动器的设计工作时,要重点进行电机额定工作点以及附近效率的设计与优化,这一环节中要加强对电动车自身特点的分析与研究,进而确保电机有着较大的调速范围和较高的工作效率。在进行永磁无刷直流电机的设计工作时,还要做好磁性材料的选择[1]。目前,应用较为广泛的磁性材料主要包含两种,铁氧体材料以及钕铁硼永磁材料。为了有效改善气隙磁通状况,可以适当的提高磁铁厚度,改善导磁面积。同时,对于转子磁极而言,所选用的磁性材料要具备较弱的磁性,并且材料的磁负荷要低。这样一来,才能确保电动机的齿槽转矩较低,同时保证输出转矩波动较小。此外,该措施还能降低电动机产生的噪音,提高电动机运行环节的平稳性。就磁性材料的价格而言,钕铁硼材料的价格要高出铁氧体材料10倍左右。因而,在电动机尺寸不受限制的条件下,要尽可能选用铁氧体材料,进而降低制造成本。

2 永磁无刷直流电机设计要点分析

2.1 定子结构设计与材料选择

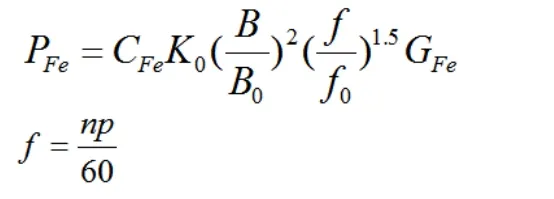

在进行电机设计环节中,对于定子铁耗的计算可以采取下列表达式进行计算。

其中,CFe表征的是修整系数,在磁通密度是B0、磁场频率是f0的状况下,定子铁耗值为K0,其单位为W/Kg。此外,定子铁心的质量用GFe进行表征,n代表的是电机转速,p代表的是极对数。为了降低定子铁耗,减小磁场频率,一般情况下要将转子的极对数设定成1。从上式能够看出,适当减少K0值也能达到降低定子铁耗的目的,该参数与定子材料有着直接的关系。大多情况下,定子叠片使用的是硅钢片,其尺寸为0.5 mm或0.35 mm。随着硅钢片厚度的不断降低,K0值也随之降低,因而定子铁耗将更小。文章所介绍的样机,定子铁心所使用的是0.2 mm的硅钢片,其价格相对较高。由于受到价格方面的影响,使用更薄的硅钢片将违背经济性原则,并且具体加工时也相对麻烦。在进行导线的选择时,由于受到高速电机电磁频率的影响,需要将多股细导线进行并联,并且要对细导线的直径进行控制。本中所介绍的电机,所采用的导线直径r要控制在0.94 mm以内,并且绕组环节中使用21股、直径为0.60 mm的高温铜漆包线进行并联。这一状态下,电机运行时的额定电流为43 A,电流密度在7.25 A/mm2左右。在进行定子结构的设计时,定子槽数可以选用3种不同的结构:3、6、12等。通过对3种不同的定子结构进行分析,可以得出当采用2极6槽集中绕组结构时,其端部较短,进而可以降低空间谐波所导致的转子涡流损耗的问题,定子结构如图1所示。

图1 定子结构

2.2 转子设计

转子设计工作中需要重视转子动力学和转子涡流损耗[2]。电机运行过程中,电磁轴承的控制系统极为复杂。同时,相比于电机而言,轴承所占的体积较大,并且在长期的运行中要具有较高的可靠性。但是,在一些振动严重的场合,其可靠性很难得到保证。对于空气轴承而言,其结构相对简单,但是运行时需要压缩空气,因而整个系统的体积相对较大,耗能方面难以得到控制。文中所使用的轴承为精密滚珠轴承,其转子结构如图2所示。在图2(a)中,轴承结构主要集中于转轴的一侧,这样能够方便轴承润滑系统的设计,这一结构通常被称作单端式轴承支撑结构。在图2(b)中将轴承放置于转轴的两侧,该结构通常被称作两端式轴承支撑结构。通过应用有限元软件对两种不同的转子结构做出动力学分析与研究,可以得到以下结论:一方面,将单端式结构改为两端式结构,可以有效改善转子临界频率。另一方面,为了提高转子机械强度,减少转子的涡流损耗,可以通过在永磁体表面包裹相应的玻璃丝来完成,所用的玻璃丝要具有一定的机械强度,并且电导率要尽可能低。

图2 转子结构

3 永磁无刷直流电机空载试验

为了提高电机运行过程的稳定性与可靠度,在进行空载试验时,主要选用了霍尔位置传感器,并且应用了专用控制芯片MC33035,控制系统如图3所示。

图3 控制系统

在进行转子位置信号的获取时,主要应用到霍尔位置传感器编码技术,3个传感器互差120°电角度。同时,试验过程中将霍尔电路板设计为电机的端压板,以此降低布线长度。此外,在进行中间位置处霍尔电路板的安装工作时,将其反向180°,相比于定子铁心两端长度,转子永磁体的长度要大2 mm左右,进而可以为霍尔位置传感器提供所需的磁场环境。由于应用了高精度滚珠轴承,在润滑条件下电机的空载转速可以稳定在10万r/min上下。试验时,随着电机转速的不断增加,空载损耗也在不断的增大。另外,因为在永磁体的表面包裹上一层玻璃丝作为保护环,因而转子的表面更加光滑,其气隙显著增大,运行环节中转子的风摩损耗能够得到有效控制[3]。对于转子轴承损耗而言,其数据基本与空载损耗减去定子铁耗、绕组铜耗的数值相一致。电机高速运行过程中,定子铁耗与轴承损耗相对严重,当转速达到了10万r/min时,定子铁耗值为353 W、轴承损耗值是169 W。

4 结束语

随着制造工艺与设计理论的不断发展与完善,高速永磁无刷直流电机得到了广泛的应用,其不仅具有功率密度高、体积小的优点,并且电机的技术含量高,有着较高的自动化效果。因而,现阶段要加强对永磁无刷直流电机的研究,做好设计要点以及空载试验的把控,提高电机的应用水平。