泥浆涡轮发电机用叶轮设计及性能分析

张达,万教育,王恒,唐思雨,秦二卫

(1.北京精密机电控制设备研究所,北京 100000;2.西部钻探定向井技术服务公司,新疆 克拉玛依 834000)

随着钻采技术的发展,井下控制机构趋于精细化、复杂化,相应其耗电量也不断加大,进而要求井下供电电源能够长时间可靠工作,从而为系统提供持续稳定的电能。目前,井下供电电源主要有2类,即锂电池组和泥浆涡轮发电机。锂电池组受自身特性限制,耐温能力差,使用寿命短,应用成本高,且存在环境污染隐患。与之对应,泥浆涡轮发电机利用泥浆发电并完成测量数据传输,可长时间为系统提供稳定可靠的电力,工作寿命长,从而可传输更多参数,代表井下钻采技术的发展趋势。泥浆涡轮发电机利用泥浆驱动叶轮叶片旋转,带动发电机工作。作为能量转化的核心部件,叶轮的尺寸和几何形状对泥浆涡轮发电机的性能有决定性影响。基于此,开展泥浆涡轮发电机用叶轮性能研究具有十分重要的现实意义。

1 叶轮理论

1.1 叶轮配置

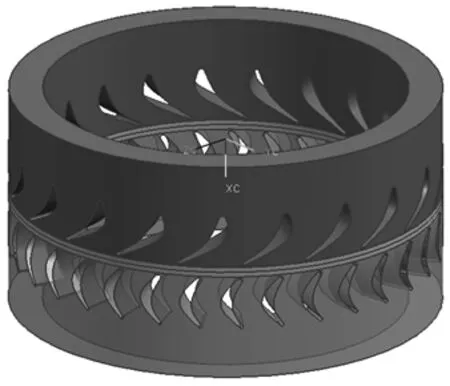

利用轴流式叶片泵叶片的设计方法,选择叶轮的结构配置方式如图1所示,定轮和动轮配合使用,由定轮调整泥浆流向使之产生预旋,为动轮叶片进口提供所需的周向速度。同时通过调整动轮角度,可保证泥浆涡轮发电机满足各种不同泥浆排量需求,从而适应多种井下地质环境。装配定轮及动轮的泥浆涡轮发电机如图2所示。

图1 叶轮结构配置

图2 泥浆涡轮发电机

1.2 叶片形式选择

叶轮按叶片形式大致可分为直叶片和扭叶片2种。直叶片形式叶轮径向叶高小,适合于钻铤空间较小的场合,强度特性好,增加叶片可以明显提高叶轮水力效率,减小单个叶片受力,延长叶轮寿命,但精密加工复杂。扭曲叶片形式叶轮径向叶高大,适用于钻铤空间较大的场合,叶片轮廓曲率较大、重合度较大,效率高。叶轮效率同样随叶片数目的增加而提高,但对扭曲曲面来说,成型加工也是一个复杂的过程。基于最大转换效率考虑,定轮和动轮的叶片均选择扭叶片形式。

1.3 材料选择

泥浆涡轮发电机工作于井下高温高压场合,流场环境及其恶劣,其具体工作参数如表1所示。

表1 发电机工作参数

由表1可见,系统对泥浆涡轮材料要求较高,基于此定轮及动轮材料均选择1Cr18Ni9Ti,即沉淀硬化不锈钢。该材料硬度较高,具有优良的耐热抗腐蚀能力。

2 流场仿真分析

泥浆涡轮发电机叶轮所处流场是高温高压环境下复杂的三维粘性湍流流场,为研究流道内流场情况,采用CFD方法对其进行分析。

2.1 模型建立

用CFD方法进行模拟计算,需将实体模型转化为流道模型,建立三维流道模型如图3所示。

图3 三维流道模型

2.2 计算模型网格的划分

模型的离散化需对几何模型划分网格。FLUENT作为一种求解器,在二维问题中可以使用由三角形、四边形或混合单元组成的网格,在三维问题中可以使用四面体、六面体、金字塔形以及楔形单元,或者两种单元的混合。网格质量的好坏对计算结果有很大的影响,本文生成的网格模型如图4所示。

图4 网格模型

2.3 边界条件设置

边界条件的设置是数值计算的重要内容。在本文中需要涉及到壁面边界、进出口边界以及定子和转子交界面。根据泥浆叶轮工作特点,定子进口边界设为速度入口边界,速度大小由流量和阀门通径决定;转子出口边界设为压力出口边界;定子出口与转子进口定义为混合面,并分别为压力出口、压力进口边界。定子、转子具有相对转动,采用相对坐标,将转子定义为旋转区域。固体壁面定义为静止壁面,采用标准壁面函数。

2.4 计算设置

在计算时设置为分离的隐式求解方法,此方法占用较少的计算机资源,但求解时间稍长。对动量方程、紊动方程均采用精度较高的二阶迎风差分格式进行离散,对速度与压力耦合采用经典的SIMPLE算法。

2.5 结果分析

转速为2500r/min时,泥浆叶轮中截面压力云图如图5所示,泥浆叶轮进口处压降相对较大,叶片压力面压力较高;在泥浆叶轮出口处,压降相对较小,叶片压力面压力较低。

图5 压力云图

在工作流量为15L/s时,取介质为清水,预估摩擦扭矩为0.262Nm,计算得到泥浆叶轮输出功率曲线如图6所示。考虑摩擦扭矩,转速为2500r/min时,输出功率可到120W;在该流量下,最大输出功率可到350W。

图6 输出功率曲线

3 试验分析

采用大型水力循环测试台对泥浆涡轮发电机用叶轮进行水力循环测试,试验装置原理如图7所示。该装置采用电子负载模拟真实用电设备,可测试泥浆涡轮发电机在给定排量下的工作情况,通过测试口读取发电机转速获得叶轮转速,通过流量计读取实际流量。

图7 试验装置原理图

试验中采用清水作为介质,调节水力循环流量为15L/s,在不同负载情况下对泥浆涡轮发电机进行测试,得到对应输出功率下的转速,将实测值与计算值进行对比,如表2所示。由表可见,当带载120W时,实测转速为2556r/min,计算转速为2500r/min,二者比较接近。

表2 流量15L/s时转速值对比

实测转速-负载曲线与计算转速-负载曲线对比如图8所示。由图可见,流量15L/s时,随着负载加大,转速降低,转速在2450r/min到2700r/min之间波动;在该流量下,实测曲线转速下降趋势与计算曲线转速下降趋势一致,数值较为接近,同时由于摩擦扭矩无法准确预估、测试存在误差等因素,实测转速与计算转速间存在误差。

图8 转速-负载曲线

4 结语

受安装尺寸及使用工况限制,叶轮的合理设计是井下泥浆涡轮发电机正常工作的重要保证,其性能直接影响泥浆涡轮发电机的工作能力。泥浆叶轮进口处压降相对较大,叶片压力面压力较高;泥浆叶轮出口处,压降相对较小,叶片压力面压力较低。在固定流量下,采用CFD仿真分析得出泥浆涡轮转速-负载曲线与实测转速-负载曲线较为接近,所用计算方法合理。

参考文献:

[1]苏义脑,窦修荣.随钻测量、随钻测井与录井工具[J].石油钻采工艺,2005,27(l):74-78.

[2]韩培,张师帅.井下泥浆涡轮发电系统水力性能试验研究[J].石油矿场机械,2010,39(3):59-61.

[3] 药晓江,董景新,尚捷等.随钻测井用涡轮发电机叶轮组水力性能分析[J].石油机械,2015,43(6):6-1.

[4]杨霞,刘勇.井下涡轮发电机工作性能研究[J].机械,2010,10(37):39-44.

[5]李林.张连成.魏志刚等.随钻测量中井下大功率发电技术的研究与实验[J].石油钻探技术,2008,36(5):24-27.